全部

1089

1089

0

0

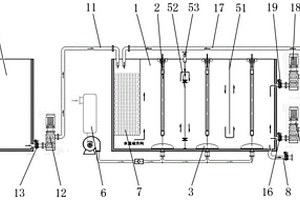

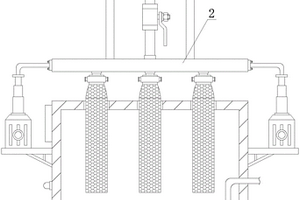

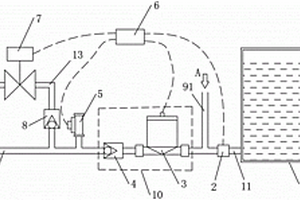

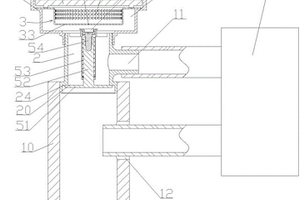

本发明提供一种紫外线废水COD降解处理系统和废水COD降解处理方法,包括氧化反应水箱、脱氧型COD降解灯管和氧化性物质加注装置,进水口和出水口分别设置在氧化反应水箱的首端和末端,进水口设置有第一水泵和第一闸阀,出水口设置有第二水泵和第二闸阀,脱氧型COD降解灯管布置于氧化反应水箱内,氧化性物质加注装置用于向氧化反应水箱内加入氧化性物质。通过脱氧型紫外线灯管取代常规的紫外线灯管,这样就不会因气隙中存在臭氧而引起对灯管发出的紫外线形成无效吸收,灯管发出的紫外线能量也就都能高效投射入水中,为高效降解水中的COD提供了最基本的保障;同时配合氧化性物质加注装置将氧化性物质输入水中,提升降解处理系统处理效能。

962

962

0

0

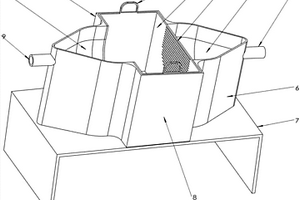

本实用新型公开了一种磨板机废水铜粉回收废水再利用装置,包括蓄水装置和过滤分离装置,过滤分离装置设置于蓄水装置的顶部,在蓄水装置的水箱上端开设花孔,并在水箱两侧外壁上利用安装架、液压缸、液压杆和L型固定杆支撑固定过滤分离装置,在均流板上端利用立杆设置进水斗并利用输水管和控制阀连通均流板,以及在均流板下端安装出水管和在出水管外壁上通过紧固机构固定滤袋,滤袋从花孔延伸至水箱的内腔,利用滤袋过滤收集冲洗磨板机的高压水,将水中的铜粉收集到滤袋内,工人只需定期替换滤袋即可,避免过滤水后二次收集铜粉的麻烦,且通过液压缸控制液压杆升降实现滤袋进出水箱,方便对滤袋进行替换安装。

698

698

0

0

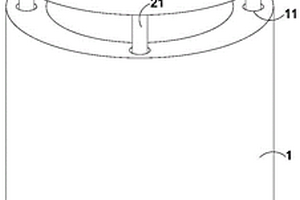

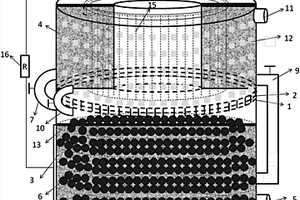

本发明公开了一种含镍废水的废水处理技术装置,包括净化筒和筒盖,所述净化筒上端面呈环形等间距开设有四组限位块,所述筒盖地面呈环形等间距固定连接有四组限位杆,工字板底部上方的块状重金属吸附剂缓慢外表面受水而缓慢溶解,并随着工字板上下移动而上下移动,从而对块状重金属吸附剂外表面溶解的重金属颗粒受水的激荡而迅速向外扩散,从而吸附水中的镍离子等重金属离子,最终通过工字板的滤孔落在第一软片上表面,水则从第一软片和净化仓之间的间隙流出,并通过出水口离开该装置,吸附有镍离子等重金属离子的重金属吸附剂颗粒慢慢集聚在第一软片上,从而完成对镍离子等重金属离子的收集。

875

875

0

0

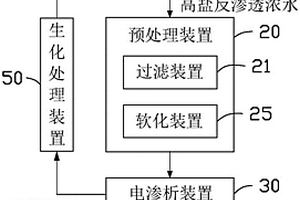

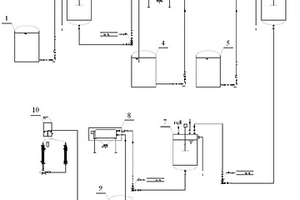

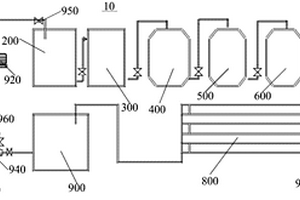

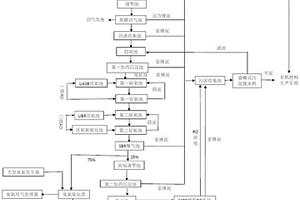

本发明提供一种高盐废水处理方法,其包括以下步骤:提供一高盐反渗透膜浓水;对上述高盐反渗透膜浓水进行预处理,以去除所述高盐反渗透膜浓水中的悬浮物;对预处理后的高盐反渗透膜浓水进行电渗析处理,分离得到电渗析浓水及电渗析淡水;将上述电渗析浓水进行氧化处理,去除所述电渗析浓水中的有机物、氨氮、总磷及重金属;将上述电渗析淡水进行生化处理,去除所述电渗析淡水中的有机物及氨氮;将生化处理后的电渗析淡水进行高压反渗透处理,进一步去除所述生化处理后的电渗析淡水中的有机物、氨氮和总磷。本发明还提供一种高盐废水处理系统。上述方法及系统能有效地使RO浓水达到地表水IV类标准再进行排放,降低环境污染,达到环保效果。

1122

1122

0

0

本发明提供一种用于重金属废水处理的吸附剂及重金属废水处理方法。包括以下几个步骤:步骤A′:将硅藻壳吸附剂加入到重金属溶液中,搅拌混匀或震荡;步骤B′:离心分离硅藻壳吸附剂或静置待硅藻壳吸附剂沉淀后排除上部清液;步骤C′:在处理后的硅藻壳吸附剂中加入HCl溶液,搅拌混匀,使重金属离子充分洗脱;洗脱液用于回收重金属;步骤D′:在处理后的硅藻壳中加入NaOH溶液,中和活化硅藻壳吸附剂,使溶液最终pH范围在7-7.5之间。本发明具有处理成本低,工艺简单,不存在二次污染,吸附剂可多次重复使用,重金属回收容易;同时硅藻壳重金属吸附剂在处理低浓度重金属废水能力强,与现有技术相比具有明显的优势。

1185

1185

0

0

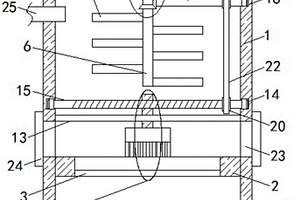

本申请涉及废水处理装置技术领域,且公开了一种绿色环保的用于处理洗护产品生产废水的废水处理装置,包括处理箱,所述处理箱的两侧内壁上固定连接有同一个固定板,固定板上开设有过滤口,过滤口内固定连接有过滤板,处理箱的顶部开设有转动孔,转动孔内转动连接有转动杆,搅拌棒与转动杆的外侧固定连接,处理箱的顶部固定连接有驱动电机,转动杆的顶端延伸至处理箱的上方并与驱动电机的输出轴固定连接。本申请通过对多个搅拌棒的转动使得酸碱中和的更加均匀,中和效果好,通过过滤板的设置和对多个清理刷毛的往复水平移动对废水内的杂质进行过滤和对粘附在过滤板上的杂质进行清理收集,提高了废水处理的效率,满足了使用者的需要。

723

723

0

0

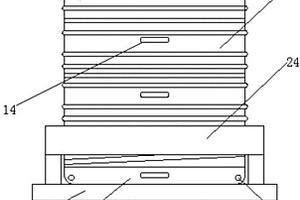

本发明涉及一种废水处理用具有分离过滤作用的废水处理桶,包括废水处理桶下端、第一通孔、第一过滤网、第一废水处理桶壁、第二废水处理桶壁和支架,所述废水处理桶下端的一端开设有第一通孔,所述废水处理桶下端的内部设置有第一过滤网,所述支架的一端设置有废水处理桶下端,所述废水处理桶下端的侧面和固定环紧密相连。该废水处理用具有分离过滤作用的废水处理桶,置有第一过滤网、第二滑槽和第三过滤网,通过进水口将废水引进装置的内部,因为装置的内部设置有第三过滤网、第二过滤网和第一过滤网,并且过滤网的网口开口大小不同,所以引进的废水在经过每层设置的过滤网,都经过一层过滤,进而对废水起到分层过滤的效果。

1079

1079

0

0

本实用新型公开了一种废水处理工程用废水收集装置,以收集箱作为废水收集装置,同时在收集箱的中央自上而下嵌入有提拉箱,提拉箱通过其前端豁口与收集箱的进水腔连通,提拉箱通过其后端的过滤孔与收集箱的滤出腔连通,进水腔呈自前向后放射状且前端与进水管连通,滤出腔呈自后向前的放射状且后端与滤出管连通,使得收集箱可以利用提拉箱将废水中的固体废物进行预先过滤,防止固体废物在收集箱内趁机过多影响收集箱的容量,而由于进水腔呈自前向后放射状和滤出腔呈自后向前的放射状,固体废物只会在提拉箱内沉积,沉积一定时间后,通过提拉把手可以将提拉箱内的固体沉积废物清理掉,方便快捷。

709

709

0

0

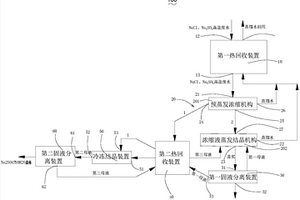

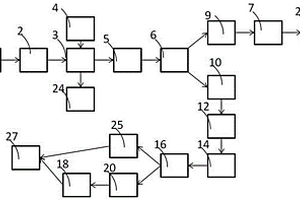

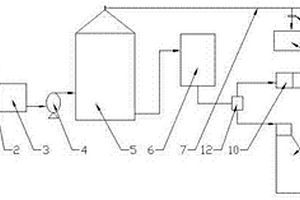

本发明公开了高盐废水的回收方法及高盐废水回收系统。该高盐废水回收方法包括如下步骤:将高盐废水蒸发浓缩,在蒸发的过程中控制待蒸发母液中的NaCl与Na2SO4的质量比大于或等于7,浓缩后得到晶浆与蒸馏水;晶浆进行固液分离,得到NaCl晶体与第一母液;第一母液经热交换进行降温,然后冷冻结晶,得到第二母液;第二母液进行固液分离,得到Na2SO4·10H2O晶体;高盐废水回收系统包括第一热回收装置、蒸发结晶装置、第一固液分离装置、第二热回收装置、冷冻结晶装置及第二固液分离装置。本发明所述高盐废水的回收方法,实现了废水的零排放,同时也创造了一定的经济效益;所述高盐废水回收系统,其设计合理,能耗低。

792

792

0

0

本实用新型公开了一种沉锡废水及高锰酸钾废水处理系统,包括提锡系统、协同处理系统、净化系统,利用协同处理系统中的协同处理槽混合高锰酸钾废水和提锡系统输出的滤液。该处理系统可实现常温下对锡的回收,同时利用氧化性物料高锰酸钾废水消耗沉锡废水中的强还原性物质,将其由还原体系转变为氧化体系,减少沉锡废水与含硝酸根的废水混合时产生的黄烟,提高生产的安全性和环保性。

882

882

0

0

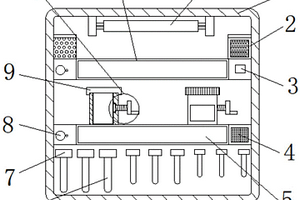

本实用新型公开了一种废水检测用废水样品存贮柜,包括箱体,所述箱体内腔的顶部与底部均横向固定连接有支撑板,所述支撑板正表面的中心处固定连接有手写板,所述支撑板正表面的左侧开设有笔槽,支撑板正表面的右侧固定连接有磁吸板。本实用新型通过设置箱体、干燥盒、磁吸板、磁吸板擦、手写板、试管袋、试管套、笔槽、密封盖、支撑板、LED照明灯、固定板、限位槽、螺纹杆、转盘、第一把手、壳体和箱门的配合使用,解决了现有的废水检测用废水样品存贮柜通常不便于对存贮的样品进行分类标注,使得工作人员容易将样品容器错拿错放,且不能对不同规格的样品容器进行固定,使得样品容器容易在储运的过程中受到一定影响的问题。

1167

1167

0

0

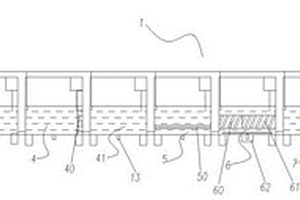

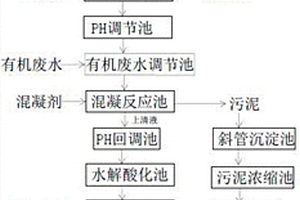

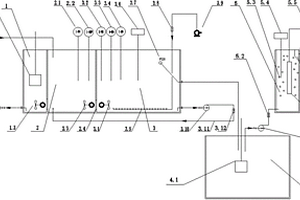

本发明公开了一种装饰材料浸胶废水处理方法,其包括以下步骤:(1)浸胶废水预处理;(2)初次反应过滤;(3)水解酸化处理;(4)接触氧化处理;(5)二次反应过滤;(6)电催化氧化处理。本发明还公开一种装饰材料浸胶废水处理装置。本发明降低废水原水中粘稠物质的含量,保证后续电催化氧化处理的效率;通过设置水解酸化反应池及接触氧化反应池降低废水中的有机物及使大分子物质降解为小分子物质,减小后续处理的负荷,降低污泥的产量,保证废水处理的稳定及效率,通过设置电催化氧化反应池提高催化氧化的效率,保证氧化的稳定性,降低处理成本,实现装饰材料浸胶废水的高效处理。

1018

1018

0

0

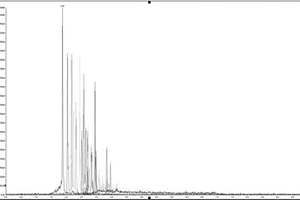

本发明公开一种废水中全氟辛烷磺酸类化合物的固相萃取分析方法,包括如下步骤:依次用含有0.1%乙酸胺的甲醇,纯甲醇和超纯水冲洗固相萃取柱,冲洗完毕后,以上溶液丢弃;使用真空固相萃取装置吸取废水样品通过固相萃取柱,依次加入2毫升丙酮/乙腈/甲酸=50:50:1溶液,3毫升纯甲醇和3毫升含有0.1%乙酸胺的甲醇进行洗脱,收集并合并洗脱液;用氮气将洗脱液吹至近干,加入1毫升甲醇/水=1:1溶液,混合均匀;通过LC/MS/MS进行分析测试,获得结果。该发明的方法取样量较大,样品具有非常好的代表性,可以最大程度表征废水的性能。操作过程简单高效,实验室数据的重现性稳定。标准添加法回收率到70%,检测限很低0.01μg/L,符合环境的生态要求,测试化合物种类多样。

本发明属于废水生物处理与资源化领域,特别涉及一种薄层表面流废水处理载体、废水处理与菌体回收系统及方法。所述的薄层表面流废水处理载体依次包含表面具有纳米小孔阵列的导电玻璃层、超滤膜层和碳基底催化层。本发明还提供了一种包含上述载体的废水处理与菌体回收系统,利用该系统使废水以缓慢薄层表层流动的方式通过上述负载光合细菌的薄层表面流废水处理载体,增大废水与光合细菌的接触面与接触时间,同时联合光合电子提取和电化学促进光合细菌代谢和释放胞外分泌物,提升废水处理效率以及光合细菌与载体之间的吸附力度并增大吸附量,实现同步废水高效处理和光合细菌菌体的高效富集与回收。

740

740

0

0

本发明的废水利用机,包括废水通道,废水通道上设有进水端、废水泵组件和出水端,其特征是,还包括有补水通道、用水感应器和缺水感应器,所述补水通道旁通连接在出水端与废水泵组件之间的废水通道上,补水通道上设置有补水电磁阀,所述用水感应器设置在出水端与废水泵组件之间的废水通道上,所述缺水感应器设置在废水通道上,或缺水感应器为独立的配件与废水通道分离设置;本发明的废水利用机,具有结构简单、合理,可通过外置废水箱与RO反渗透纯水机等含有可利用回收水的设备配套使用,优先使用回收水(废水)作为供水,实现无间断、自动和连续供水等优点。

1093

1093

0

0

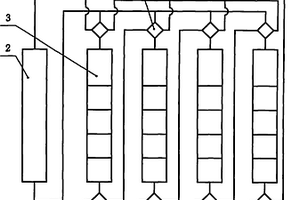

本发明公开了一种采用离子交换纤维对含铬电镀废水处理和金属离子回收的新方法,含六价铬的废水经过过滤柱除去固体杂质后进入1#除铬柱,当1#柱纤维吸附六价铬离子将近饱和时,调节四通阀使没有被1#除铬柱吸附干净的含铬废水进入2#除铬柱进行二次吸附,1#除铬柱吸附饱和时,调节四通阀使含六价铬离子废水直接从2#除铬柱进行吸附过程,当2#除铬柱将近吸附饱和时调节四通阀使3#除铬住工作,依次循环吸附;当2#除铬柱进行吸附过程时,调节四通阀使1#除铬柱进入再生过程,并且收集再生液,当再生液浓度降低到一定程度时,调节四通阀使再生液进入2#除铬柱进行再生过程,依次循环再生。本发明操作简单,便捷,残渣稳定,无二次污染,具有良好的经济效益和社会效益。

880

880

0

0

本发明揭示一种线路板含氰废水及有机废水的处理工艺通过破氰方法去除含氰废水中的氢氰根,降低其中的毒性,再与有机废水混合处理其中的有机物。本申请的线路板含氰废水及有机废水的处理工艺通过先将含氰废水处理,再与有机废水混合处理,统一协调,充分利用资源,提高处理效率,处理后的废水可循环回用,经济环保。

1004

1004

0

0

本发明公开了一种重金属铬离子废水的高效环保处理方法,包括以下步骤:首先制备聚离子液体/淀粉/氧化铁复合吸附剂,处理铬离子废水时首先添加还原剂,将六价铬还原成三价铬,然后采用上述自制的复合吸附剂对铬离子进行吸附处理,处理后的废水再加入硫酸亚铁和钙磷混合物在一定条件下实现羟基磷灰石对铬离子进行固定。该方法可以有效去除废水中的铬离子,且采用的吸附处理剂环保高效,并将吸附后的羟基磷灰石烧结处理,使得其与铬离子形成稳定的矿化物。

1129

1129

0

0

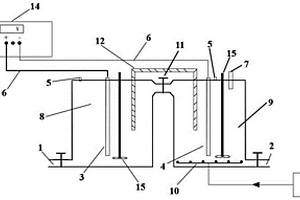

本实用新型涉及废水处理装置技术领域,具体涉及一种用于含氰废水的废水处理装置,包括依次连接的含氰废水池、综合调节池、混凝沉淀池和电化学反应器,所述综合调节池上方设置有酸碱调节装置和破氰装置,所述混凝沉淀池和所述电化学反应器之间设置有二氧化氯发生器,所述二氧化氯发生器的出水口与所述电化学反应器的进水口连接,所述电化学反应器的出水口分别与污泥池和水箱连接,相比现有技术中的废水处理装置,本实用新型解决了破氰后的废水同样也存在重金属难以达标的问题,实现了将破氰后的废水中的铜、镍等金属形成氨铜、氨镍等一系列络合态物质消除,真正完全将废水中铜、镍处理达标,整体结构稳定可靠。

本发明公开一种应用于电路板的电镀废水处理工艺及其电镀废水处理系统。电镀废水处理工艺,包括如下步骤:生产车间在电镀过程中得到“含铜废水”;将“含铜废水”注入“废水收集池”;对“含铜废水”进行PH值调节;对“含铜废水”进行前处理,以去除悬浮物及有机物;对“含铜废水”进行离子交换处理;对“含铜废水”进行反渗透处理;反渗透处理得到的浓缩水流入“重金属收集池”,反渗透处理得到的回用水重新流入生产车间。本发明的一种应用于电路板的电镀废水处理工艺及其电镀废水处理系统,通过对工艺方法及处理系统的改进,从而实现对印制电路板在电镀加工过程中所产生的废水进行有效处理。

1111

1111

0

0

本发明涉及环保技术领域,公开一种碱性镀锌废水锌回收、碱回收和废水闭路循环的系统和工艺,该系统的特征在于:收集桶,用于收集镀锌车间的碱性镀锌清洗废水;回收锌系统,与所述收集桶连接,用于通过所述碱性镀锌清洗废水加入除锌剂反应后进行固液分离得到回收锌和上清液;回收碱系统,回收锌系统流进所述上清液,用于通过将所述上清液电渗析后得到电渗析浓水和电渗析淡水,所述电渗析浓水流入镀锌车间的镀锌槽;RO膜分离系统,所述RO膜分离系统流进所述电渗析淡水,用于对所述电渗析淡水进行膜分离得到RO浓水和RO淡水,所述RO浓水流入生产线清洗槽。本发明沉淀回收锌,电渗析浓缩回收碱,RO膜分离系统闭路循环达到零排放。

851

851

0

0

本发明提供一种废水处理站及废水处理方法,废水处理站包括包括依序连接的搅拌池、固液分离机、调节池、黑膜沼气池、沼液收集池、均质池、第一加药沉淀池、一级AO系统、二级AO系统、SBR曝气池、前端调节池、第二加药沉淀池和集水池;还包括与所述集水池连接的MBR膜和RO组合系统以及与所述SBR曝气池连接的臭氧氧化处理系统。本发明废水处理站采用废水处理方法为“预处理—黑膜厌氧—一级AO和二级AO—臭氧氧化—MBR膜和RO深度处理—植物灌溉/冲栏回用/鱼塘”的五级综合处理方法;经过本发明废水处理站处理后废水达到《水污染物排放限值》(DB44/26‑2001)第二时段标准一级标准,提高了废水处理效果。

1019

1019

0

0

本发明涉及一种能连接废水热能回收装置的地漏,包括地漏本体,地漏本体内设有废水通道,废水通道的两端分别设有废水流入口和与排水管连通的废水排出口,其技术要点为,废热水通道内靠近废水流入口一侧设有能将废水过滤的过滤器,废热水通道内设有控制排水管和废水通道之间通断的阀芯,地漏本体上在废水流入口和废水排出口之间设有给废水热能回收装置供废热水的废热水回收口。本发明结构简单,废热水能够被回收利用,提高热能的使用效率。

1055

1055

0

0

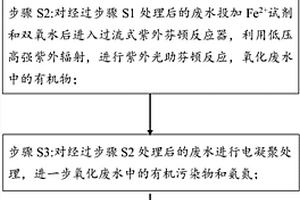

本发明提供一种PCB废水铜回收后含盐有机废水的处理方法,包括如下步骤:S1.引入待处理废水,调节废水的PH至3~4;S2.对经过步骤S1处理后的废水投加Fe2+试剂和双氧水后进入过流式紫外芬顿反应器,利用低压高强紫外辐射,进行紫外光助芬顿反应,氧化废水中的有机物;S3.对经过步骤S2处理后的废水进行电凝聚处理,进一步氧化废水中的有机污染物和氨氮;S4.对经过步骤S3处理后的废水投加Fe3+试剂,使废水絮凝沉淀,进一步深度处理废水中的铜、镍和总磷,以使最终出水达到地表水四类排放标准。本发明还提供一种实施所述PCB废水铜回收后含盐有机废水的处理方法的系统。本发明具有安全环保、降解彻底、能耗低和无二次污染等优点。

773

773

0

0

本发明公开了一种利用电化学法去除废水中重金属的装置及其实现方法,通过连通阳极室和阴极室,形成流动式反应器,废水先通过阳极室,通过电解达到破络的目的,然后再流入阴极室添加高锰酸钾,通过电解原位产生过氧化氢活化高锰酸钾,达到原位生成二氧化锰吸附重金属的目的。由于加入了电解质并进行持续的搅拌和曝气,铬的去除率远超现有技术,通过曲线图可知,与对照组相比,重金属铬的去除率从10%‑20%左右提升到90%左右,最高可达93.21%。

1164

1164

0

0

本发明提供了一种回流式生物电化学废水处理装置,包括反应室;设置于反应室内部的隔膜;隔膜将反应室分为阴极室和阳极室;阳极室内部设有表面附着电活性生物膜的阳极;阴极室内部设有表面附着光合藻菌生物膜的阴极;将阴极室分为第一和第二阴极室的阴极隔板;将阳极室分为第一和第二阳极室的阳极隔板;阳极室底部设有进水口,阴极室顶部设有出水口;联通第一阳极室和第一阴极室的第一连接管道;联通第二阳极室和第二阴极室的第二连接管道;联通第二阴极室和第一阳极室的回流管道。该装置将生物电化学处理、好/厌氧生物处理和废水回流处理整合在同一套装置中,实现了三者的高度、有效集成,废水污染物去除效率高、占空间位置小。

814

814

0

0

本发明旨在提供一种同时具有沉淀、过滤及吸附功能的高效废水净化系统,以及利用该系统进行废水净化的工艺。本发明系统包括废水供水池,该系统还包括絮凝剂计量泵、混合罐、废水泵、净化塔及污泥罐,所述絮凝剂计量泵连接到所述废水供水池与所述混合罐之间的管路上,所述混合罐的出料口连通所述废水泵的进水口,所述废水泵的出水口连接所述净化塔的进料口,所述净化塔的下部连通所述污泥罐,所述污泥罐向外排放污泥,所述净化塔的上部连通有出水管;利用上述系统通过废水净化工艺可以实现“沉淀”、“过滤”和“吸附”,使得处理后的水能够达到排放标准。本发明可应用于工业废水和生活污水处理领域。

本实用新型涉及废水处理装置,具体涉及一种基于序批式A/O联动系统实现废水深度脱氮的废水处理装置。该装置设有调节池、SBR反应池、中间储水池、MBR/MBBR反应池;所述的SBR反应池包括SBR反应池缺氧区和SBR反应池好氧区;所述的基于序批式A/O联动系统实现废水深度脱氮的废水处理装置适用于高氨氮废水的处理,主要是餐厨垃圾消化液、垃圾渗滤液、污泥消化上清液、食品工业废水、畜牧废水、化工废水等。

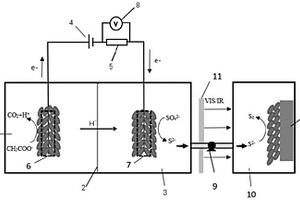

本发明公开了一种同时处理有机废水和硫酸盐废水的反应装置和方法及其应用。本发明提供一种同时处理有机废水和含有低浓度有机物的硫酸盐废水的方法,其核心内容在于:在光电驱动下,不仅利用生物微电解池的阳极室和阴极室同时降解有机物和硫酸盐,还通过合理设计水力停留时间利用光合细菌室实现固碳固硫和资源回收的效果,得到一种能够同时去除有机废水和含有低浓度有机物的硫酸盐废水、且能够固碳固硫、资源回收的废水处理方法。本发明还提供一种同时处理有机废水和低有机物的硫酸盐废水的装置,其不仅能够用于上述废水处理的方法,而且具有反应装置结构简单、容易操作、易于观察反应过程、成本低、稳定性好等优势。

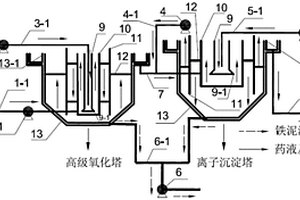

本发明公开了一种亚铁盐活化过硫酸盐的无酸高级氧化废水处理装置及利用该装置进行废水处理的方法。该装置包括高级氧化塔、离子沉淀塔、加药管道、输水管道及排泥管道。高级氧化塔通过连通管与离子沉淀塔连接;高级氧化塔与离子沉淀塔与加药管道连通;输水管道与高级氧化塔连通,输水管道与进水泵连接;两个排泥管道分别与高级氧化塔、离子沉淀塔连通,两个排泥管道交叉汇合后通向外界。该装置处理废水时包括如下步骤:配制亚铁盐药液、过硫酸盐药液、氢氧化钠药液及聚合氯化铝药液;与废水混合,进行氧化及离子沉淀反应。本装置运行维护简便,节省能源,药液利用率高,氧化降解效果好,无需调节废水初始pH值;在处理工业废水中应用前景可观。

中冶有色为您提供最新的广东有色金属废水处理技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年07月09日 ~ 11日

2025年07月09日 ~ 11日  2025年07月11日 ~ 13日

2025年07月11日 ~ 13日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月17日 ~ 19日

2025年07月17日 ~ 19日