全部

961

961

0

0

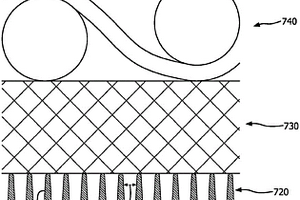

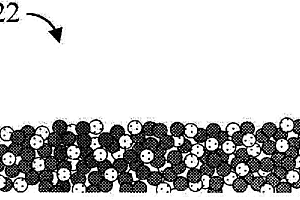

柔性包装复合材料包括具有粘结剂的一个或多个含矿物质的层。该复合材料结构用作主要或辅助包装容器或隔离材料。除了含矿物质的层(5)之外,该复合材料还可以包含一个或多个含非矿物质的层(7),其包括挤出树脂、铸塑膜或吹膜和纤维的各种组合。含矿物质的层(5)基本上并连续地粘结于其他层。该材料设计为以与现有技术方案相等或比现有技术方案低的成本形成柔性的和半刚性的储存用物品,同时提供这样的含矿物质的层(5),其非常平滑、具有比较高塑性和具有高质量的印刷表面而不需要电晕处理。该复合材料结构的优点包括高度的柔顺性和柔性、在含矿物质的层的表面上最小37的达因水平,含矿物质的层具有84的高度不透明性,并且具有容易接收涂层和油墨的光亮洁白的印刷表面,因此对消费者具有高度吸引力。

700

700

0

0

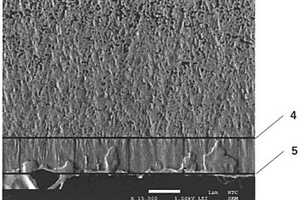

本发明涉及一种二硅化钼基高温复合材料及其制备方法。该方法在较低 生产成本下可制备出最高室温韧性与高温合金的相当,并具有更高的高温强 度、高温抗蠕变性能和一定塑性加工性能的高温复合材料;该高温复合材料 的基体是MoSi2和Si3N4构成的复合基体,MoSi2的平均晶粒尺寸小于2微米, Si3N4微粒的平均粒径小于1微米。本发明的方法是:以Mo2N粉或者Mo5Si3 或/和Mo3Si粉为初始粉体,经硅化或氮化—硅化处理得到Mo3Si-Mo5Si3- Si3N4或Mo5Si3-MoSi2-Si3N4复合粉体,复合粉体再与Si粉、SiC等材料强 化相混合、压制,然后将坯件在1415~1550℃下烧结,最后将烧结后的坯件进 行塑性变形,即获得所需的高温复合材料致密件。

711

711

0

0

一种叠层式液体元件,例如叠层式液晶元件,其包含液体层和基板层的叠层,液体层分散于基板层之间。所述叠层包括由分层分相复合材料制造的液体和聚合基板层。作为分层分相复合材料的一部分,特别是根据单一基板法制造的分层分相复合材料,与常规基板层相比,聚合层具有较小的厚度,这导致叠层式液体元件厚度减小或更特别地,相邻液体层之间厚度减小的叠层式液体元件给出了小的视差效应。一种制造液体元件的方法,其包括在基板上使一层可分层分相组合物分层,形成液体层和聚合层,以形成分层分相复合材料,所述聚合层用作液体元件的基板之一。

644

644

0

0

本发明涉及具有增强的吸入性能的吸收性复合 材料。本发明的吸收性复合材料完全溶胀时的复合材料渗透(CP)值大于约100x10-8cm2。而且, 本发明的吸收性复合材料具有复合材料渗透值/第3次侵污流体吸入回流评价(FIFE)吸入关系, 这可得到增强的吸入性能。本发明还涉及制造具有增强吸入性能的吸收性复合材料的方法。本发明进一步涉及吸收性复合材料及其在一次性个人护理产品方面的应用。

833

833

0

0

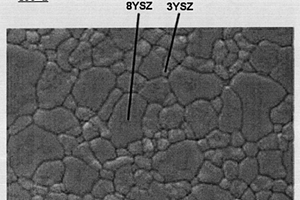

公开了一种金属氧化物-氧化钇稳定的氧化锆复合材料,该金属氧化物-氧化钇稳定的氧化锆复合材料含有金属氧化物-3摩尔%氧化钇稳定的氧化锆复合材料以及金属氧化物-8摩尔%氧化钇稳定的氧化锆复合材料,所述金属氧化物-3摩尔%氧化钇稳定的氧化锆复合材料的含量为25~75重量%,所述金属氧化物-8摩尔%氧化钇稳定的氧化锆复合材料的含量为75~25重量%。还提供了一种固体氧化物燃料电池,该固体氧化物燃料电池含有金属氧化物-氧化钇稳定的氧化锆复合材料作为阳极层或者阳极层的支撑层。

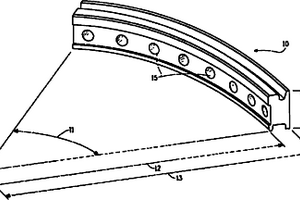

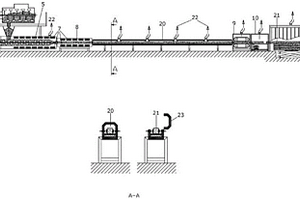

一种直升机旋翼叶片用的、用纤维加强的复合材料翼梁(10),它包括上、下侧壁部位(40、42)和前、后锥形部分(45、47)。这种复合材料翼梁是用真空成形技术制造的,这种方法包括在互补的模具中装配复合材料层压件,或者直接在可胀大的芯轴部件(110)上成形复合材料层压件。一种翼梁成形设备(200)包括第一和第二托架支承件(204),这种支承件设计成便于在复合材料翼梁的锥形部位的对接接头的成形。上述托架支承件(204)能从便于在芯轴部件上铺设复合材料层压件的第一方向运动到便于将芯轴部件从一个托架支承件转移到另一个托架支承件上去的第二方向。这种翼梁成形设备还包括一个电磁线圈装置(232)。这种电气致动的线圈设置成与各托架支承件组合在一起。一个可控电源可有选择地向该线圈通电,以便在芯轴部件与一个托架支承件之间产生磁性夹紧力。这种电磁线圈装置能在铺设复合材料层压件的过程中精确地定位可胀大的芯轴部件,并实现芯轴部件的转移。

823

823

0

0

本文公开了一种用于飞机发动机的复合材料部件,所述复合材料部件包含选自聚酰亚胺、聚酰胺酰亚胺、聚醚酰亚胺、聚苯并咪唑或它们的共混物的聚合物,以及碳质填料,这两者联合提供了热稳定性和耐磨性。任选地,所述复合材料可包含颗粒。

814

814

0

0

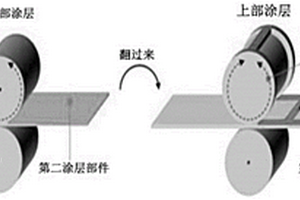

本发明涉及一种热塑性复合材料制件及其制备方法。本发明所提供的热塑性复合材料制件的制备方法,包括步骤:a)在一热塑性复合材料基材的一个表面涂布一涂料组合物;和b)将所述涂布有涂料组合物的基材设置在一成型模具中热压成型,制得所述热塑性复合材料制件。相比于现有技术,本发明所提供的热塑性复合材料制件的制备方法,减少了如嵌件注塑和多次喷涂等生产步骤、降低了热塑性复合材料制件翘曲风险、简化了生产工艺,有效提高了生产效率和产品合格率,并且有利于环境保护。

796

796

0

0

本发明的目的在于提供一种对沥青复合材料的附着抑制效果及剥离效果高、即使用水稀释后在常温乃至低温下也不易分离的沥青复合材料附着抑制剂。所述沥青复合材料附着抑制剂中,含有沸点为150℃以上且在25℃为液状的水溶性一元醇(A)、式(1)所示的化合物(B)、以及在40℃下的运动粘度为1~40mm2/s的液状石蜡(C),(A)、(B)、(C)的各质量比为:(A)15~35质量%、(B)53~79质量%、(C)6~12质量%,R1O-(EO)n-H…(1)式中,R1为具有支链烷基的碳原子数8~12的烃基,EO为氧乙烯基,n为氧乙烯基的平均加成摩尔数,为4~10。

926

926

0

0

本发明的目的是提供一种在形状方面具有自由度的轻量成形制品,其由含有增强纤维和热塑性树脂的纤维增强复合材料构成。本发明涉及一种在各向同性方面出色的、包括纤维增强复合材料的成形制品,在所纤维增强述复合材料中不连续的增强纤维在平面内是各向同性的并且在热塑性树脂中二维取向。成形制品的特征在于增强纤维束(A)由式(1)所定义的临界单纤维数的增强纤维构成。成形制品的特征还在于增强纤维束(A)与增强纤维总量的比率为20vol%以上并小于90vol%,并且增强纤维束(A)中增强纤维的平均数量(N)满足式(2):临界单纤维数=600/D??(1);0.7×104/D2

878

878

0

0

本发明涉及一种可生物降解的聚合物复合材料,并且更特别地,涉及一种用于提供包含丙烯腈-丁二烯-苯乙烯(ABS)树脂和可生物降解的树脂的聚合物复合材料的技术,其中所述聚合物复合材料具有优异的耐冲击性。

1060

1060

0

0

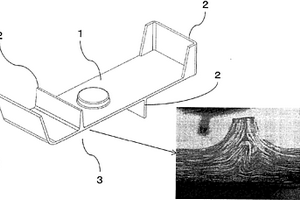

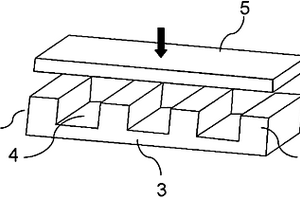

本发明涉及一种用于生产具有界定的空腔的两层或者更多层铁电驻极体的方法,包括:将第一聚合物膜(1)的至少一个第一表面进行结构化,来形成高度轮廓,将至少一个第二聚合物膜(5,1?)施加到在步骤a)中所形成的第一聚合物膜的结构化表面上,将该聚合物膜(1,1?,5)结合在一起得到聚合物膜复合材料,来形成空腔(4,4?),和用相反电荷使步骤c)中形成的空腔(4,4?)的内表面带电。本发明进一步涉及铁电驻极体多层复合材料,任选地通过本发明的方法生产,其包含至少两个彼此叠置和彼此连接的聚合物膜,其中在该聚合物膜之间形成空腔。还涉及了包括本发明的铁电驻极体多层复合材料的压电元件。

765

765

0

0

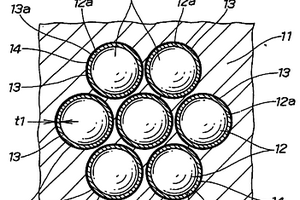

本发明提供一种铝基复合材料及其制造方法,所述铝基复合材料是在铝合金(11)中含有增强材料(12)的复合材料,该增强材料(12)由氧化铝颗粒或氧化铝纤维形成,所述增强材料的表面形成有尖晶石层(13),该尖晶石层的表面形成有润湿性优异的氮化铝层(14)。

1099

1099

0

0

本发明涉及由回收的交联聚合物制备热塑性复合材料的方法,提供了制备呈细分散的材料或制品形式的可成形的复合材料或制品的方法,以及由该方法制得的材料和制品,该方法包括通过下列步骤形成混合物:(i)处理水性热塑性丙烯酸或乙烯基聚合物来增大所述聚合物的粒径至重均粒径为1微米或更大;和任选脱水以形成碎屑混合物;和(ii)将热塑性丙烯酸或乙烯基聚合物与一种或多种废橡胶硫化产品进行结合以形成碎屑淤浆,所述废橡胶硫化产品的筛网粒径为10-600微米,用量占所述聚合物和橡胶的总重量的15-95wt%;其中,所述(ii)可以在(i)之前、(i)期间、(i)之后脱水之前、或脱水之后进行;和(iii)热塑加工所述混合物。热塑加工可直接形成制品,例如片材或薄膜。所述可成形的复合材料具有与其它材料的优秀粘合性。在一个实施方式中,所述片材和薄膜可以被形成为层压物。

751

751

0

0

本发明公开了用于处理排气排放物,诸如减少未燃烧的烃(HC)和一氧化碳(CO)并将NO氧化成NO2的氧化催化剂复合材料。所述催化剂复合材料包括两个洗覆层,所述洗覆层含有两种不同的铂族金属组合物以优化离开所述催化剂复合材料的NO2。改良NO氧化的关键在于具有一个含有Pt而基本上不含Pd的催化剂层。还公开了利用所述催化剂复合材料的方法和系统。

971

971

0

0

本发明揭示一种导电复合材料,其包含复数个聚合物和至少一导电填材。其中所述复数个聚合物在分子尺度上彼此兼容,且所述导电填材的形状为片状而非丝状。本发明的导电复合材料比传统的仅具有单一聚合物成份的导电复合材料具有更好的电气特性。本发明还揭示一种过电流保护元件,其包含两个金属箔片和一正温度系数PTC材料层,所述PTC材料层包含所述导电复合材料。

853

853

0

0

本发明涉及有机-无机复合体。使用以往的膨润性层状硅酸盐的纳米复合材料,与滑石或云母填充系复合材料等相比,比重低,而且耐热性、刚性和气体阻挡性格外地得到改善。但是,如果忽略比重差,远不及玻璃纤维填充系复合材料(FRP)的刚性、耐热性,还不能说充分地适应最近的高水平的要求。本发明中发现,在特定的条件下,以云母组成的高结晶性,使一次粒径大的非膨润性层状硅酸盐的层间K离子和任意的正电荷有机化合物进行置换就能够形成有机-无机复合体,使制造该层状硅酸盐发生剥离分散的高分子复合材料成为可能。该有机-无机复合体,作为长宽比大的薄片状填充剂是有用的,使其分散在高分子材料基体中,就能够使长宽比更大。

881

881

0

0

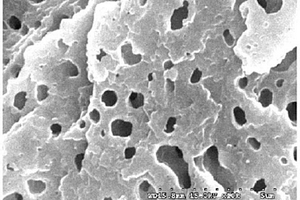

本发明的目的在于,提供一种不易产生成为布线的导体层等的剥离的板状的复合材料。一种复合材料,其特征在于,为包含如下层的板状的复合材料:包含氟系树脂及填充剂而成、且内包孔隙的孔隙内包层;以及贴附在前述孔隙内包层的单面或两面的包含氟系树脂而成的树脂层,前述孔隙内包层在与前述树脂层的界面附近包含高树脂含量区域,所述高树脂含量区域与前述孔隙内包层内的其他区域相比氟系树脂的含有率高、且孔隙的含有率低,以前述界面为起点的前述高树脂含量区域的厚度为0.20~10μm,所述复合材料为不易产生成为布线的导体层等的剥离的复合材料。

1132

1132

0

0

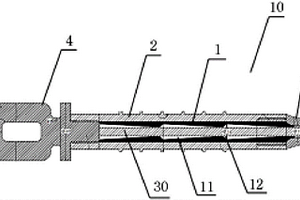

本发明提供了一种用于复合材料线芯高压铝绞线的连接金具组件及连接方法,包括至少一个连接组件本体,包括:内钢管,沿轴向设有可容纳复合材料芯棒连接端的容置腔,容置腔由顺序设置且相连通的至少一节夹持腔构成,每节夹持腔呈沿轴向递减的缩口状,复合材料芯棒夹紧于各夹持腔的缩口端;外套钢管,外套于所述内钢管的外壁;钢制端头,固设于外套钢管朝向复合材料芯棒的一端,钢制端头的中心设有贯通孔,贯通孔与内钢管的容置腔相连通;钢制堵头,封堵于外套钢管和所述内钢管背向复合材料芯棒的一端。本发明保证高压铝绞线终端连接及导线对接的连接强度,安装简易,连接稳定性高。

638

638

0

0

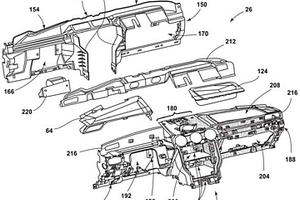

一种形成车辆仪表板的方法包括以下步骤:熔化包含碳纤维和尼龙树脂的第一复合材料;熔化包含玻璃纤维和尼龙树脂的第二复合材料;将熔化的复合材料注入仪表板模具使得碳和玻璃纤维的每个实质上集中在模具的各自的驾驶员侧和乘客侧部;以及冷却熔化的复合材料形成仪表板。该方法还进一步包括步骤:在模具中的第一和第二熔化的复合材料之间形成边界区域使得模具中的碳和玻璃纤维实质上在边界区域内混合。

928

928

0

0

本发明涉及在Hall-Hcroult电解池操作时有于 保护一个或多个阳极吊架接头免受氧化和腐蚀的复 合材料,其中包括来自于在铝电解池中消耗的阳极废 产物的以颗粒态存在的基础材料、铝酸钙水泥、催化 剂和水。复合材料中已除去了对健康有害的物质如 聚芳烃。这种复合材料的特征在于颗料材料占复合 材料的80%以上,其粒径在1和2000μm之间,水泥 占复合材料比例不超过15%,而催化剂占0.6%,加 入的水则约占固体量的28%。

1138

1138

0

0

提供一种包括第一层(细胞不可渗透层)、第二层(缓解层)和第三层(血管化层)的生物相容性膜复合材料。缓解层可以位于细胞不可渗透层和血管化层之间。在一些实施方式中,细胞不可渗透层和缓解层紧密结合以形成具有紧密/开放结构的复合层。加强组件可以任选地位于生物相容性膜复合材料的任一侧上或生物相容性膜复合材料内以提供对膜复合材料的支撑并防止其扭曲。生物相容性膜复合材料可用于或形成用于封装生物体的装置,所述生物体包括但不限于胰腺谱系型细胞,例如胰腺祖细胞。

1066

1066

0

0

制造木质复合材料的方法,包括以下步骤:通过混合反应性粘合剂和植物纤维提供反应性复合材料混合物(4);将反应性复合材料混合物供给到挤出机(5),将复合材料混合物从挤出装置中通过挤出排出口(6)排出到固化模具(8)中;用反应性粘合剂填充植物纤维的孔隙,同时在挤出工艺条件下从孔隙中排出空气;在挤出工艺条件的温度下,反应性粘合剂在植物纤维周围和植物纤维的孔隙中反应成木质复合材料。

833

833

0

0

本实用新型涉及复合材料模压成型装置,是防止复合材料的纵剖面向外露出的复合材料模压成型装置。为此,本实用新型的对按上部金属部件、第一热熔部件、树脂部件、第二热熔部件和下部金属部件顺序粘贴的复合材料进行成型的复合材料模压成型装置是,所述下部金属部件的上端面上粘贴第一涂层薄膜,下端面上粘贴第二涂层薄膜;包括:从复合材料的边缘向内侧引入一定距离之处切削至所述下部金属部件上端的第一切割机;将位于切削处外侧的上部金属部件、第一热熔部件、树脂部件、第二热熔部件清除的状态下,将所述下部金属部件弯曲180度而防止所述上部金属部件和树脂部件在侧面向外露出的折边模具。

847

847

0

0

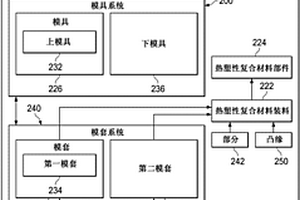

热塑性复合材料部件制造系统和方法。一种用于连续压缩成型机的方法和设备。连续压缩成型机(118)包括延伸通过加热区(214)和冷却区(216)的模具(226)、模套(202)和偏置系统(204)。模套与模具对应并且用于当模套随热塑性复合材料装料(222)相对于模具移动通过加热区(214)和冷却区(216)时从热塑性复合材料装料(222)形成热塑性复合材料部件(224)。偏置系统(204)被配置为随着模套随热塑性复合材料装料移动通过加热区(214)和冷却区(216),在加热区中将热塑性装料保持在第一角度(228)并且在冷却区中将热塑性复合材料装料保持在第二角度(230)。第一角度不同于第二角度。

1021

1021

0

0

本发明涉及用于形成金金属基体复合材料的方法和装置。提供了使用贵金属作为组分之一的金属基体复合材料。在一个实施方案中,贵金属采取金的形式并且金属基体复合材料具有与18k一致的金质量分数。通过混合贵金属(例如金)粉末和陶瓷粉末形成混合物、随后在具有金属基体复合材料的近终形的模具内将该混合物压缩,可形成金属基体复合材料。随后将模具中压缩的混合物加热以烧结贵金属和陶瓷粉末。还公开了使用HIP和金刚石粉末形成贵金属基体复合材料的其它技术。

1140

1140

0

0

本发明涉及环氧树脂组合物及使用该环氧树脂组合物的预浸料坯、碳纤维增强复合材料,所述环氧树脂组合物的特征在于,至少包含[A1]:式(1)表示的固化剂;和[B]:3官能以上的芳香族环氧树脂,且在固体13C-NMR谱中,与归属于130ppm的式(1)的主骨架的苯环碳相对应的碳核的弛豫时间T1C为42秒以上。式(1)中,X表示选自-CH2-、-O-、-CO-、-C(=O)O-、-S-、-SO2-、-NHC(=O)-中的一种,n表示1~5;此外,R1~R6表示选自氢原子、碳原子数为1~4的脂肪族烃基、碳原子数为4以下的脂环式烃基及卤原子中的至少一种;式中的X为-C(=O)O-、-NHC(=O)-时,其取向可以为任意取向。本发明提供能够制造抗拉强度和抗压强度优异、适合作为结构材料的碳纤维增强复合材料的环氧树脂组合物及预浸料坯、碳纤维增强复合材料。

962

962

0

0

本发明涉及贵金属冶金领域,更特别地涉及弥散氧化物颗粒强化的铂或铂铑合金的制备。此种复合材料广泛应用于制备在严苛的高温环境中使用的玻璃熔融设备以及套管组件。所要求的技术方案打算解决的问题在于,缩短粉末的长时氧化退火的操作持续时间,该粉末由电物理分散掺杂有锆的合金所制备,还在于提高半成品的脱气水平,该半成品通过压紧粉末来制备,并随后用于制备玻璃熔融设备和套管组件。该技术效果实现的原因在于,掺杂锆添加物的铂或铂铑合金的电物理分散在蒸馏水环境中完成,用包含按体积计为20?50%氧气的含氧气体混合物在该蒸馏水环境中鼓泡,还在于在真空中在温度为1200?1600℃下烧结坯块2?4小时,该坯块通过压缩粉末来制备。所要求的技术方案的本质在于,比起标准方法,当同时用包含按体积计为20%至50%氧气的含氧气体混合物在蒸馏水环境中鼓泡时,铂基含锆合金在这种蒸馏水环境中的电物理分散伴有更彻底的锆氧化,因此当在真空中在温度为1200?1600℃下烧结由粉末制备的坯块2?4小时时,能够解吸被吸收的气体,并将其从复合材料中去除,从而简化接下来的氧化退火过程,并缩短其持续时间减少能耗。所提供实施例为关于制备用锆氧化物稳定的90?10铂铑(PtRh)合金基复合材料。

中冶有色为您提供最新的其他有色金属复合材料技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年07月09日 ~ 11日

2025年07月09日 ~ 11日  2025年07月11日 ~ 13日

2025年07月11日 ~ 13日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月17日 ~ 19日

2025年07月17日 ~ 19日