全部

947

947

0

0

本发明公开了一种用工业废渣生产建筑胶凝剂的工艺方法,所述胶凝剂由活性剂、石膏、水泥熟料和矿渣组成,活性剂由含氧化铝废渣、石灰渣和碱金属硫酸盐废渣组成,先将1-50%wt的含氧化铝废渣、1-50%wt的碱金属硫酸盐废渣和2-90%wt的石灰渣干燥破碎筛分成粒度小于5mm,再将其混合制成活性剂,将重量比为80~100﹕0~20的高炉水渣和粉煤灰破碎筛分混合成矿渣,再将重量比为4∶4∶8~30∶84~62的活性剂、石膏、水泥熟料、矿渣加入球磨机进行研磨,使其表面积达到420~500㎡/g。本发明充分利用了工业废渣,不仅能确保胶凝剂质量,降低建筑用胶凝剂生产成本,而且不需要消耗燃料,节约了能源,又不会污染环境。

896

896

0

0

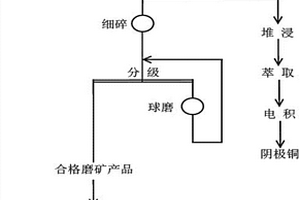

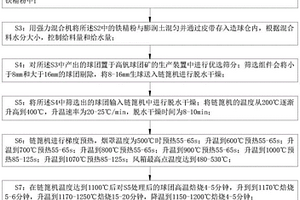

一种制备莫来石-高硅氧玻璃材料的方法,是将蓝晶石矿石经破碎、选矿得到蓝晶石精矿粉,再经超细粉碎制成微米级粉体(简称微粉),将蓝晶石微粉与结合剂混合、压制成型后,在1150~1300℃烧成,得到莫来石-高硅氧玻璃材料,该材料可以是可供直接使用的制品(如耐火砖、陶瓷窑具及陶瓷元器件等),也可以做为熟料使用。本发明原料来源广泛、工艺简单、烧成温度低、材料强度大、便于实施推广。

818

818

0

0

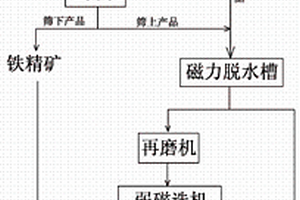

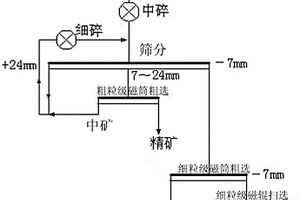

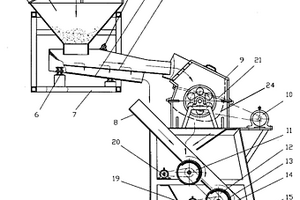

本发明公开了一种可从低铁含量的高炉干渣中回收高品位铁的方法,属于固体废弃物资源综合利用技术领域。该方法包括如下步骤:a、将高炉干渣破碎成干渣碎石;b、将干渣碎石送入湿式球磨机球磨至0~5mm,然后磁选得到初级矿;c、将初级矿送入Φ1500×3000的湿式球磨机磨10~20分钟,然后送入1200~1400奥斯特的磁选机磁选;得到的物料再球磨、磁选;球磨和磁选的料浆浓度为物料质量︰水的质量=1︰1.1~1.3;d、筛分,1mm以上的为产品铁粒;1mm以下摇床重选得到产品铁粉。本发明将干渣中金属铁含量从3%左右提高到90%以上,尾渣中残铁含量降至1%以下,工艺流程简单、投资少,适于在本领域推广应用。

1123

1123

0

0

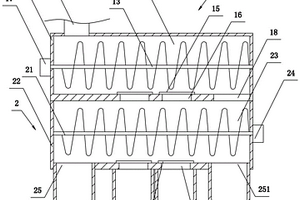

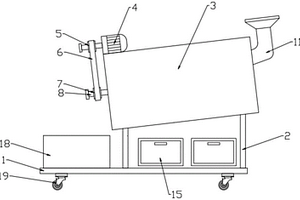

本发明公开了一种高硫中尾煤的脱硫再利用方法,它先将高硫中尾煤破碎为粒度不大于3MM的颗粒;再将破碎后的高硫中尾煤均匀流入跳汰机,通过跳汰机使破碎后的高硫中尾煤中的各物质按密度分层,从跳汰机中分离出硫精矿,得到的硫精矿含硫32%~34.78%;用安装在跳汰机上的分选床分离出煤泥;然后将通过跳汰机和分选床后的剩余物送入摇床分选,得到含硫低于3%的精煤。采用本发明的工艺不但可以达到硫煤分离,而且采用无污染的机械法分离工艺既不会对环境造成二次污染。同时采用梯跳、分级、摇床工艺与现有常用的浮选法除硫工艺相比较,具有工艺简单,投资少见效快等优越性。

729

729

0

0

本发明公开了一种陶瓷外墙砖用干粒及含有该干粒的陶瓷外墙砖,所述干粒为釉料干粒或岩矿干粒,所述釉料干粒由如下重量百分比的组份构成:SiO2 57%~62%、Al2O3 17%~20%、Na2O/K2O 5%~7%、CaO 7%~9%、ZnO 0%~3%、ZrO2 4%~6%。所述岩矿干粒的制备方法包括如下步骤:S1.破碎造粒:通过破碎机将岩矿破碎,破碎后经过振动筛进行颗粒分级,得到岩矿干粒半成品;S2.提纯处理:将岩矿干粒半成品进行提纯处理;S3.分级过筛:提纯处理后的物料经过双层振动筛进行颗粒分级,制备成岩矿干粒。本发明提供一种陶瓷外墙砖用干粒及含有该干粒的陶瓷外墙砖,使得外墙砖呈现星星点状、砂岩质感、金光闪闪等别具一格的装饰效果,进一步丰富外墙砖的产品种类。

1067

1067

0

0

一种树脂塑封料边角废弃物的微粉化及活化方法,它包括清洗净化和粗粉碎成1~5MM颗粒料的二个加工步骤,而加工步骤三是在1~5MM颗粒料中加入包括无机矿粉与抗静电剂的分散助剂,以及偶联剂活化改性剂进行混和,所述无机矿粉、抗静电剂、偶联剂活化改性剂的加入量分别为颗粒料量的5~20%、0.2~1.5%、0.1~0.5%;步骤四是将混合料进行精磨粉碎;步骤五是筛分,得粒径≤100ΜM的微粉产品。本发明通过添加一定的分散剂和活化改性剂,使刚性、韧性、高强度兼备的树脂塑封料废弃物得以通过普通研磨机械粉碎成粒径≤100ΜM的微粉,而且表面活性化,从而成为同类树脂制品的优良填充剂。本发明工艺设备简单,生产成本低,研磨采用密闭循环,环保、安全。

1003

1003

0

0

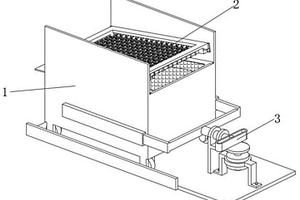

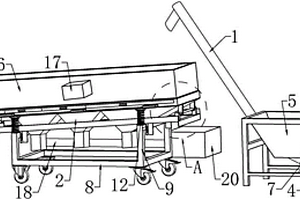

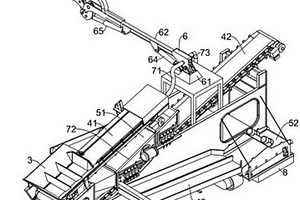

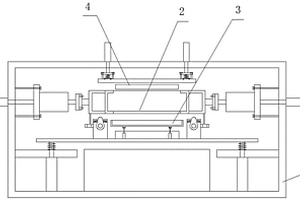

本实用新型公开了一种输送线,涉及矿山机械领域,包括架体,该架体设有上输送线和下输送带,碎石装置,所述碎石装置包括倾斜设置于架体的输送板、至少两个压板和使压板动作的油缸;所述架体在碎石装置的两端分别设有一筛选装置,所述筛选装置包括筛网、隔震弹簧以及振动器,筛网的下方设有下输送带。本实用新型的有益效果:通过碎石装置将特大的矿石打碎,再通过筛选装置让较小的矿石掉入下输送带,从而将矿石按大小分类两类进行分别输送,实现在输送线上对矿石进行打碎和分选的操作,强化输送线的功能,提供生产效率。

1077

1077

0

0

一种轻体建筑材料,由粉煤灰、矿渣粉、木屑、竹纤维、废塑料、陶沙、色料、不饱和聚酯树脂组成。按重量比,各组分所占百分比为,粉煤灰:10-15%,矿渣粉:10-20%,木屑:10-15%,竹纤维:5-10%,废塑料:3-5%,陶沙:25-30%,色料:0.5-1%,不饱和聚酯树脂:18-26%。其生产方法是,将粉煤灰、矿渣粉、陶沙粉碎,过120目,将木屑细化,过200目,将废塑料粉碎,将竹纤维加工成直径不超过0.3毫米、长度不超过2毫米的纤维。将上述材料按重量百分比及水按5-7%在搅拌机内混合均匀,成糊状,然后放置在模具内,施加2个大气压,在摄氏60度下成型,出模后风干。本发明的一种轻体建筑材料,强度好,不易折断;刚性强,不易变形。

794

794

0

0

本发明公开了一种生态型磷酸一铵的制备工艺,包括以下步骤:S1、将磷矿石通过破碎机进行破碎,然后破碎后的磷矿石加水放入至球磨机进一步破碎,制得磷矿石矿浆;S2、将磷矿石矿浆过滤后加入硫酸萃取磷酸,然后往萃取的磷酸中加入黄腐植酸进行螯合反应,反应完毕后进行过滤除杂制得螯合后的磷酸;S3、在螯合后的磷酸中通入气氨进行中和反应制得磷酸一铵料浆,再将磷酸一铵料浆浓缩后进行喷浆造粒制得粒状磷酸一铵;S4、粒状磷酸一铵经冷却筛分后,再用粘结剂、营养液混合生物菌后包裹粒状磷酸一铵,即制得所述生态型磷酸一铵。本发明的生态型磷酸一铵,可显著减少生产过程中中微量元素的流失,提高磷酸一铵的肥料利用率。

758

758

0

0

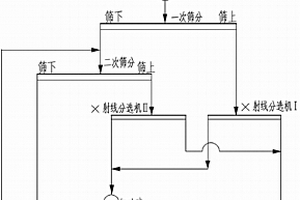

一种油页岩全粒级分选富集油母质工艺,将油页岩原矿破碎至小于50~80mm,对破碎后产品进行0.5mm筛分分级,所得+0.5mm筛上物料进行重力分选,得到大块富油母质产品及大块贫油母质产品,筛下物料进行磁选介质回收,磁选介质回收尾矿与筛分-0.5mm筛下物料进行浮选分选,浮选分选产生的浮选泡沫产品过滤脱水后为细粒富油母质产品,浮选分选的尾矿进行浓缩脱水,生产细粒贫油母质产品,过滤脱水的滤液和浓缩脱水的溢流成为循环水。本发明针对全粒级的油页岩进行分选,有效富集了大块及细粒油页岩中油母质的含量,提高了大块油页岩的出油率和细粒油页岩的燃烧发热量值,有效降低了环境污染问题。其工艺简单,具有广泛的实用性。

808

808

0

0

湿法从粉煤灰中回收锗的方法,属于湿法冶金技术领域,包括以下步骤:1)将粉煤灰湿法破碎至200目以上;2)用硫酸溶液、氯酸钠和氟化铵对湿粉煤灰2次氧化浸出,将浸出渣用热水洗至中性;3)二次湿法破碎至200-400目;4)用与1次浸出相同的条件再进行3、4次浸出;5)对第1次浸出液用氨水调节pH值至2-2.5后,用质量百分含量为80%-99%的单宁酸沉淀浸出液中的锗;6)将锗沉淀物烘干、焙烧,制得锗精矿,锗精矿按常规方法经盐酸蒸馏后,得到四氯化锗,四氯化锗再经复蒸精馏提纯水解后,得到高纯二氧化锗。本法用于经火法回收锗后的粉煤灰,使稀有的锗金属得到充分利用,并减小了尾矿对环境的污染。具有成本低,回收率高的优点。

1011

1011

0

0

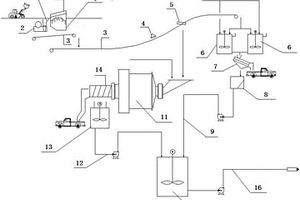

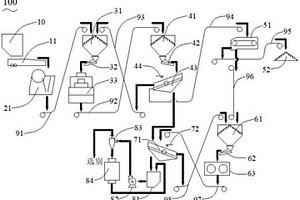

本实用新型涉及一种氧化铝生产原料磨系统,包括矿石输送系统,所述矿石输送系统与磨矿配碱系统连接,将矿石输送入磨矿配碱系统中,所述磨矿配碱系统对矿石进行湿磨,所述磨矿配碱系统与旋流器出料系统连接,将磨制好的浆料送入旋流器出料系统中,旋流器出料系统对浆料进行筛分,所述旋流器出料系统与磨矿配碱系统之间连接有重磨系统,旋流器出料系统筛出的不合格浆料通过重磨系统送入磨矿配碱系统重新磨制,所述磨矿配碱系统还与破碎机连接,粒径大的难于磨制的矿石进入破碎机进行重新破碎,本实用新型的原料磨系统,有效提高了矿石浆料的粒径均匀度,去除了浆料中的杂物,提高了后续溶出设备的运转率,减少了设备的检修费用。

1207

1207

0

0

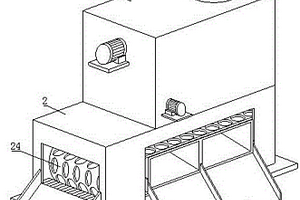

本实用新型涉及钒铁合金加工技术领域,公开了一种钒铁合金筛分装置,包括箱体和放置框,所述箱体左侧上端安装有进料管,且进料管右端固定连通粉碎舱,所述箱体外部左端固定安装有控制面板,且箱体底端两侧通过连接架固定安装有底座,所述粉碎舱底端固定安装有矿石分离机,且矿石分离机底端固定安装有出料管,所述箱体右端内部固定安装有废料仓,且矿石分离机通过输送管连通在废料仓。本实用新型通过在粉碎舱内壁左侧下端固定安装有第二电机,且第二电机内侧通过电机轴活动安装有辊压轮,使需要进行筛分的矿石进入粉碎舱时会通过辊压轮将粘合的矿石辊压开,从而避免造成矿石的浪费。

1069

1069

0

0

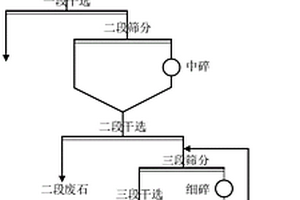

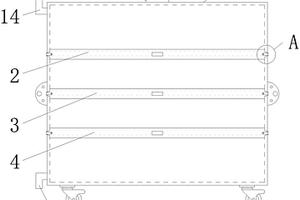

本实用新型公开了一种用于直接还原含铁球团解离的系统,包括破碎系统和磨矿分级系统,其中,磨矿分级系统包括一段磨矿系统、二段磨矿系统和三段磨矿系统,所述破碎系统、一段磨矿系统、二段磨矿系统和三段磨矿系统顺次连接在一起。本实用新型用于直接还原含铁球团解离的系统设计科学合理,一方面将破碎与磨矿紧密结合,可有效节省能耗,节省球团矿解离所需成本;另一方面采用三段磨矿分级系统,进一步提高了磨矿分级效率,保证了所得产物粒度均匀、符合要求。

968

968

0

0

本实用新型涉及矿石破碎技术领域,公开了一种具有筛分功能的制砂设备,包括机壳,机壳内设有筛分室,筛分室右侧设有破碎室,机壳底座固定连接液压伸缩杆,液压伸缩杆的上端固定连接支撑板A,支撑板A上固定连接挡板,筛分室上方的振动筛左端固定连接支撑板A,振动筛右端固定连接支撑板B,支撑板B通过转轴A在机壳两内壁形成枢转连接。本实用新型在与制砂设备配套使用时,体积不同的矿石从入料口下落,先进入筛分室,经过振动筛的筛分后,符合粉碎要求的矿石会直接从振动筛的网格间隙中直接进入出料口,对于那些体积较大、不符合要求的矿石,则会被送到破碎室内,进一步破碎,这样有效的减少了破碎时出现拥堵现象,提高了破碎机破碎的能力。

890

890

0

0

本发明属于建筑装饰材料及人造合成石领域,具体涉及一种生态型墙面装饰粉料及轻质面砖的制备方法,采用质量份为30-70的基料、15-35的辅料、13-33的粘结料和0.5-1的纳米料,经矿物粉碎、配制混合和成品包装工序制备成墙面装饰粉料,或经矿物粉碎、配制混合、分层布料、组合成型、研磨分切和成品包装工序制备成轻质面砖。本发明为具有生态性的叠层石、珍珠岩、透闪石、叶腊石和硅藻土类矿物提供了较好的转化利用途径,也为墙面装饰粉料与装饰面砖提出了产品升级的技术方案,其产品具有净化环境、保温及保湿的功效,其质量与木材近似,密度为1.0g/cm2,导热系数≤0.1w/m.k。

898

898

0

0

本发明涉及一种可屏蔽辐射的高流态低收缩C30混凝土,该混凝土由水泥、矿粉、粉煤灰、砂子、碎石、外加剂和水混合制成,各组分的用量为:组分立方用量kg/m3,水泥220~240,矿粉80~125,粉煤灰80~35,细度模数为2.3~2.6的砂子795~820,最大粒径不大于25mm的碎石1000~1025,外加剂3.0~4.0,水150~155。该混凝土的干密度大于2350kg/m3,在用该混凝土浇筑的结构空间的所有运行时间内,混凝土的内部水分含量不少于0.35%,混凝土的扩展度为:550±75mm,所述水泥、矿粉和粉煤灰中钴Co、银Ag和铱Ir的含量分别均小于50ppm,铕Eu、钐Sm、钆Gd、镝Dy和铥Tm的含量分别均小于10ppm。本发明的混凝土可以有效地对医院质子重离子设备所产生的质子流和中子流产生屏蔽,同时还具有高流动性和低收缩率的特点。

968

968

0

0

本发明属非金属矿物制品,特别涉及一种合成改性橡胶制品补强剂及其制备方法,含有以下原料:珍珠岩60-70%、石英30-40%,粒径1-4mm,经预制、脱水、降温排气、预热、焙烧、用气流粉碎机粉碎,粒度8-12um,即为成品,用两种原矿物料为混料,调整所含的矿物成分和化学成分,经化合物处理,洗涤、除杂,焙烧改变原料的物化性能,达到性能互补,干式生产不受季节限制,无环境污染,合成改性补强剂应用在橡胶制品,拉断永久变形26%、硬度66、拉伸强度14.6MPa,抽出力200.2N/根,主要技术性能指标超过国家标准,是一种性能好、优良的橡胶制品补强剂。

1219

1219

0

0

本发明公开了一种充分利用工业废渣生产的复合硅酸盐水泥。它是在生料中掺入重量比大于12%的以磷渣、锌渣、炉底渣、硫酸渣和矿石、粘土、煤,经破碎、粉磨制成KH 0.98±0.02、n 2.4±0.1、P 1.4±0.1的生料,掺入废渣作矿化剂,能有效改善生料的易烧性,降低熟料的烧成热耗及fCaO含量,促进固相反应的顺利进行,形成低煤耗低快烧的原料基础,减少矿石、粘土、煤的用量,达到节能降耗;经煅烧后的熟料,在其掺加重量比大于30%的以磷渣、粉煤灰、磷石膏、锂渣组成的混合材,经均化、破碎、粉磨等工序加工而成产品,产品具有早期强度高、后期强度增长快,生产的水泥制品抗折、抗压强度高。本产品经省级质检部门检验,各项理化指标均优于GB12958-1999标准。

761

761

0

0

本实用新型提供了磁选机,属于矿加工技术领域。该磁选机包括磁选机主体、推送机构和粉碎机构。所述磁选机主体包括槽体、辊筒和精矿槽,所述辊筒转动安装在所述槽体内,所述精矿槽固定在所述槽体的一侧。所述推送机构包括第一筒体、绞龙组件和第一电机,所述第一筒体的上端连通有进料斗,所述进料斗上端口与所述槽体底部连通固定,所述绞龙组件转动设置在所述第一筒体内,所述第一电机的驱动轴与所述绞龙组件连接;在绞龙旋转推力作用下,推动带有矿物颗粒的液体进入箱体内,粉碎后的颗粒通过出料口进入槽体内再次进行筛选,未被粉碎的颗粒物在过滤网板的阻挡下留在箱体内被再次粉碎,提高矿液中磁性矿的回收率,大幅度减少了磁性矿物流失。

927

927

0

0

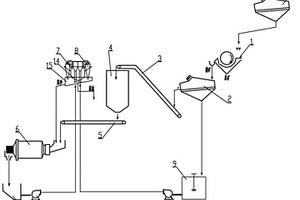

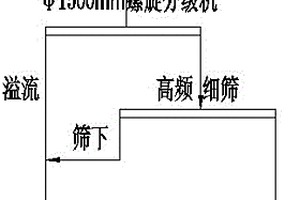

本发明涉及一种石英粉或长石粉的制备方法及其制备装置。一种石英粉或长石粉的制备方法,其特征是包括如下步骤:1)石英或长石经PE250×400颚式破碎机粗碎后,进入Φ3600石碾机细碎,2)细碎溢流进NZS-1浓密机浓缩至浓度50-60%后进Φ3600×3600球磨机湿磨,3)球磨机湿磨后的磨矿产物进入泵池调浆至浓度16-18%后由离心泵泵入Φ75水力旋流器分级,分级溢流进HRC-6高效浓缩机浓缩,4)浓缩后进入圆盘连续真空过滤机滤成滤饼,5)Φ75水力旋流器底流返回到球磨机前的NZS-1浓密机浓缩后再磨;生产的滤饼为150-250目的石英粉或长石粉。本发明形成一套完整可连续生产、磨矿效率高的石英或长石湿磨工艺流程及制备装置,其制备的石英粉或长石粉粒度细(为150~1250目)。

1087

1087

0

0

本发明涉及一种用于冶炼铝硅合金的球团,本发明还涉及球团的制备方法。通过该方法制备的球团透气性好、抗压强度高、热性能稳定,适于用矿热法冶炼硅铝合金。其特征在于:球团的密度为2.0克/立方厘米~2.3克/立方厘米,抗压强度为180牛/个~400牛/个,气孔率为20%~35%,比电阻为109欧母/厘米~1011欧母/厘米。制作时将矿物原料铝矾土、粉煤灰、兰碳、石油胶、烟煤破碎成1毫米以内的颗粒,然后混合;制作还原剂,将烟煤、篮碳、木碳分别破碎成1毫米以内的颗粒,然后混合;粘接剂为造纸废液干粉、糖浆干粉或粘土中的任何一种;将矿物原料、还原剂、粘接剂、烟煤混合,加入水混合碾压,碾压时间至少为15分钟;接着将碾压好的物料压实并压出球团并将球团烘干。

955

955

0

0

本发明公开了一种均质挡渣球及其制作方法。特征是由镁砂、铁矿石、水玻璃粘接剂、高铝水泥组成。生产方法是首先将镁砂耐火材料及不同比重的铁矿石进行破碎、粉碎,然后进行筛分将物料分成各种不同粒度;将镁砂、铁矿石、高铝水泥原材料放入搅拌机中,并添加水玻璃粘合剂相互混合,混合好后,将混合物放入挡渣球模具中,在振动台上振动成型,成型后放入干燥箱中干燥5h-15h,自然冷却脱模,成品放入成品库贮存。特点是具有生产效率高、成本低、使用效果好的特点,与现有生产技术相比,提高生产效率300倍以上,产品强度提高50%,降低成本约40%。

1151

1151

0

0

本实用新型公开了一种洗煤作业用的离心装置,包括静置沉淀池、回流水管、过滤池、离心装置、粉碎装置、支架、离心电机、粉碎电机以及底垫,本实用新型添加有粉碎装置,从而便于将成块的煤矿粉碎,从而便于对煤矿的装卸运输,同时,更小的煤矿大小,可以提高煤矿的燃烧效率,大大提高生产效率,本实用新型采用第一放置板与第二放置板配合结构,使经过离心的煤渣无需人工由离心槽中取出,而是直接有离心槽下端面进入粉碎装置中,无需工人取矿,减小工人工作负担,增大劳动效率,采用竖直出水缝,在不增大通过煤矿物径的情况下稍稍增大了出水孔的面积,使得离心时更加迅速更加容易的排水。

861

861

0

0

一种功能碳酸钙粉体,所述的粉体是利用方解石原矿,进行多级物理碾磨并进行除杂改性之后得到的,所述的超细碳酸钙粉体为D97过筛,所述的粉体的边缘棱部锐角比小于15%。所述的生产方法,包括以下步骤:Step1选矿,获得干净的精矿,送入破碎机;Step2初破,将精矿破碎成精矿块;Step3粉碎,将精矿块运送至磨机经过多次碾磨;Step4分级筛选,分级装置选出粒径符合要求的矿粉;Step5风选收集,符合要求的矿粉进入改性装置;Step6改性,所述的改性装置采用雾喷改性;Step7包装入库。本方法利用方解石原矿进行多级物理碾磨并进行除杂改性,由于分级的过程更精细,颗粒的均一性更好,并且采用雾喷改性,改性剂以雾状形式均匀的包覆在颗粒的表面,防止团聚,因此吸油值更小。

949

949

0

0

一种环保植物基质的制备方法,包括以下步骤:(1)收集枯枝、落叶,分拣,破碎,粉碎,通过直径为0.6-0.8㎝的筛网;(2)加入复合肥、干鸡粪或干牛粪、过磷酸钙;(3)加入复合菌种;(4)放入发酵池、加水;(5)一次发酵;(6)第二次发酵;(7)干燥,包装。本发明在物料发酵前加入复合肥及其他矿物质、复合菌种,通过有益微生物酶的作用,能使难以溶解、难以被植物吸收的养分变成易溶解、易吸收的矿物质;在高温发酵阶段通过简易的通风装置使降温效果更好,能平均缩短发酵周期5-7天,使综合成本下降35-40%;本发明所得基质适用于蔬菜、水果、花卉栽培,苗木移植,屋顶绿化,矿山修复,高速公路边坡生态修复等领域。

1114

1114

0

0

本发明涉及一种新型高强度免蒸养混凝土,其原料包括水泥、沙子、碎石和外加剂,所述外加剂由减水剂和早强剂构成,其特征在于:还包括超细高炉矿渣和超细氧化钙,超细高炉矿渣和超细氧化钙的总重量与水泥、沙子、碎石和外加剂的总重量比为180∶2813。本发明含有超细高炉矿渣,并使用超细氧化钙代替了常规大小的氧化钙,最终生产的管桩强度大于85MPa,符合市政管道和建筑支撑的要求,而且在管桩的生产过程中不需要高压蒸养过程,每吨管桩综合节省10元左右的成本,但管桩的强度不变,甚至有所增加,极大的节省了生产厂家的成本。

699

699

0

0

本发明公开了一种低水化热高强度大体积混凝土,各组分及含量为:水泥83~145kg/m3,矿粉270~332kg/m3,水100~140kg/m3,碎冰30~50kg,碎石900~1100kg/m3,砂750~900kg/m3,复合外加剂8~50kg/m3。本发明采用水泥‑矿粉的二元胶凝体系,利用矿粉大掺量替代水泥并结合功能型外加剂,有效降低水泥用量,改善水泥水化产生大量热量造成的裂缝等问题,并进一步增强混凝土的密实度,提高混凝土的抗硫酸盐侵蚀能力和强度,有效保障所得大体积混凝土的工作性能和耐久性能;且涉及的工艺简单、操作方便,造价成本低,可广泛应用于热带雨林气候下板式转换层等领域。

1114

1114

0

0

一种钾镁肥生产方法,属于含钾肥料生产工艺技 术领域。包括下列步骤:(1)按质量比1∶0.80-1.10取氧化钾 质量百分数>11%的含钾矿石与钙的碳酸盐矿物或/和镁的碳 酸盐矿物,破碎后用pH=3-5的稀盐酸或者稀硫酸浸洗并干 燥,(2)加入活化剂用高炉熔融法在1200-1450℃反应2-4小 时,(3)骤冷,(4)粉磨制粒;活化剂选自(A)铝、镁、钠的硅酸 盐类,(B)钙、镁、铝、钠、氨的硫酸盐、碳酸盐类,(C)钙、 镁、铝、钠的卤化物,A、B、C质量用量比为5-15∶15-55∶ 5-40,活化剂用量为全部炉料量的>0-10%。配料玻璃结构 因子Ob/Yb=2.70-2.95;熔融料冷却速度为250-350℃/分钟,冷却至800-850℃。步骤(1)中破碎粒度为粒径20-80mm,酸浸洗时间为30-120分钟。本发明方法配方合理、成肥率高。利用本发明方法生产的钾镁肥肥效好。

中冶有色为您提供最新的有色金属通用技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年07月09日 ~ 11日

2025年07月09日 ~ 11日  2025年07月11日 ~ 13日

2025年07月11日 ~ 13日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月17日 ~ 19日

2025年07月17日 ~ 19日