全部

758

758

0

0

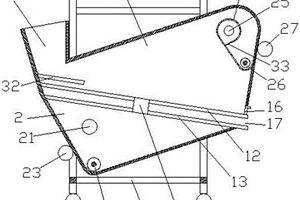

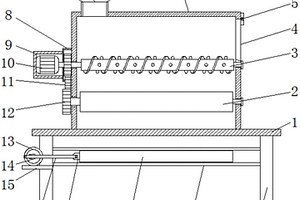

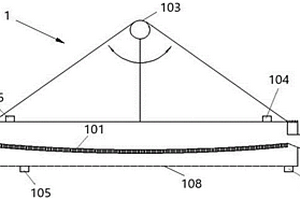

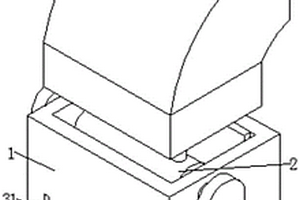

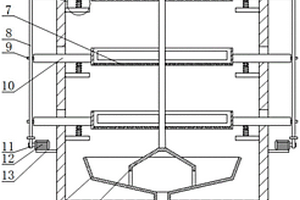

本发明提供一种铅膏湿法强制脱硫工艺,工艺过程如下:首先将铅膏在铅膏搅拌罐内加水搅拌,铅膏稀释为质量百分数为10%-30%的矿浆,然后用泥浆泵将其泵入脱硫搅拌罐,泵入量为20m3,同时在脱硫搅拌罐内加入Na2CO3,加入量按Na2CO3与PbSO4的质量比为1-1.2:1,在脱硫搅拌的同时,将脱硫搅拌罐内的矿浆泵出流经一强制脱硫器,矿浆在脱硫搅拌罐与强制脱硫器之间循环,强制脱硫器可将脱硫过程中包裹在PbSO4颗粒外表面的PbCO3产物层粉碎,使PbSO4充分暴露在Na2CO3溶液中,从而使PbSO4转化为PbCO3的效率提高,达到强制脱硫的目的。强制脱硫器采用滚压、研磨方式粉碎PbSO4结晶大颗粒,用超重力搅拌方式粉碎PbSO4结晶大颗粒及搅拌矿浆,达到粉碎PbSO4结晶大颗粒及加快脱硫转化的目的。

773

773

0

0

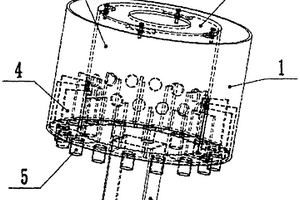

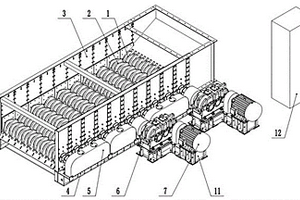

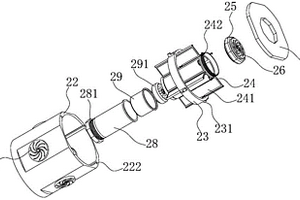

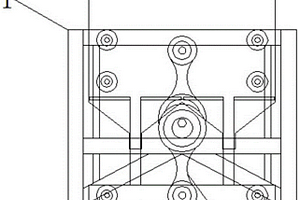

本申请涉及矿物筛选设备的领域,尤其是涉及一种筛选品位高的磁选机,其包括磁选机本体,磁选机本体底部连通设置有用于输送矿物的输送管,输送管内设置有破碎机构,破碎机构包括固定杆、滑块、驱动组件和破碎板,固定杆固接于输送管内壁,滑块套设于固定杆上并与固定杆滑移连接,用于驱动滑块沿着固定杆滑动的驱动组件与输送管内壁连接,破碎板与滑块固接,用于将大颗粒矿物挤压的破碎板两端与输送管的内壁有间隔。本申请矿物移动至破碎机构处,驱动组件带动破碎板两端向着靠近或远输送管内壁的方向移动,颗粒较大的矿物卡于破碎板与输送管内壁之间并受到破碎板的挤压,减小磁性矿物与非磁性矿物相互包裹的概率,具有提高矿物筛选品位的效果。

1078

1078

0

0

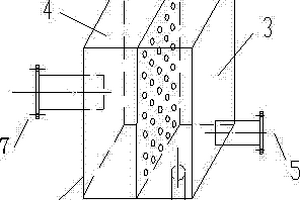

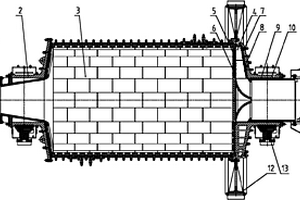

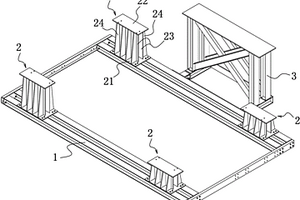

本发明提供一种利用回转窑锻烧土壤调理剂的工艺,属于土壤调理剂生产技术领域,包括以下制备步骤:步骤一、矿石的种类:钾长石,石灰石,白云石;步骤二、矿石的破碎:将步骤一中的矿石进行第一次破碎处理得到直径为1.5~2.5cm的碎石,再将矿石进行第二次破碎处理得到直径为0.3~0.7cm的小碎石,最后将矿石进行第三次破碎处理得到直径为0.3~0.5mm的矿石颗粒;步骤三、矿石的煅烧:①将矿石颗粒从回转窑的炉口连续投入;②升温对矿石颗粒以及回转窑进行预热;③进行煅烧,温度1200~1300℃,时间35~40min;④降温,使矿石温度降低,但保持温度≥500℃;本发明可以减少资源的浪费,更加环保绿色,而且对煅烧工艺进行改进,降低了钾离子的还原。

772

772

0

0

本发明涉及一种固体废弃物的资源化利用方法。一种脱磷污泥资源化利用的方法,其特征在于它包括如下步骤:1)将高磷赤铁矿选矿废水处理后的脱磷污泥磨碎,过20目筛,取筛下物质,得到粉状脱磷污泥;将高磷赤铁矿尾矿磨碎,过20目筛,取筛下物质,得到粉状高磷赤铁矿尾矿;备用;2)分别测量筛分后各原料的含水率,然后按粉状脱磷污泥与粉状高磷赤铁矿尾矿的干重质量比为(1~3)∶2,取粉状脱磷污泥和粉状高磷赤铁矿尾矿,置于搅拌机中搅拌,同时添加水,水的加入量为粉状脱磷污泥和粉状高磷赤铁矿尾矿质量之和的10%~12%,搅拌4~6分钟,得到混合料;3)压制成型;4)烧制成烧结砖。该方法具有废弃物利用率高、工艺操作简单、成本低廉、产品强度高的特点。

本发明涉及一种利用可燃物对有色金属铜渣/镍渣进行改性和制备优质燃料的方法,属冶炼环保技术领域。其特征是将固体废弃物或者固体可燃物干燥后,破碎为1CM以下的颗粒物或粉末,加入到重熔炉内,让可燃物与铜渣/镍渣混合,在高压富氧空气、可燃气体的强烈搅拌下,可燃物气化燃烧、为重熔炉补充熔池内新入炉料的吸热损失,稳定重熔炉内温度,燃料气化燃烧导致的还原性或氧化性气氛诱导废渣中的有价金属发生还原或氧化反应。重还原熔炉内有色金属渣还原熔融后的熔融渣在炉内因组分比重的差异静止分层后,经降温,制得熔渣;降温速率5~200℃/S;重熔氧化炉内废渣氧化熔融后,熔融渣沉降后降温,制得熔渣;降温速率5~200℃/S;熔融经滚筒碾碎碎后,若熔渣为磁性人工矿床,则通过磁选分离出磁铁矿石,获得铁精矿;若熔渣为非磁性人工矿床,则通过筛选分离出有价金属组分,获得有价金属矿石资源;分离有价金属后的熔渣筛分成不同粒径用于建筑原材料。

808

808

0

0

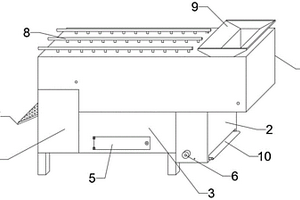

一种基于流态化分选的宽粒级煤系高岭土提质工艺,属于煤系高岭土提质工艺。工艺包括:煤系高岭土原矿先经过机械拣选、粗碎、筛分、干燥,-50mm原矿进入复合式干法分选机预分选,轻产物经6mm振动筛筛分;6-50mm矿石经浓密气固流化床分选机得到粗粒级精矿和尾矿,精矿脱介后细碎得到-6mm矿石,与原有-6mm矿石均匀混合后经0.5mm分级筛筛分;0.5-6mm矿石经振动流化床分选机得到细粒级精矿和尾矿;-0.5mm矿石经磨矿、除砂、分级后经浮选机得到浮选精矿和尾矿;0.5-6mm精矿脱介后进行磨矿,与浮选精矿混合后经磁选去除含钛铁的高磁性矿物。加重质经脱介筛分离后干式磁选回收作为循环介质。该工艺实现了宽粒级高岭土原矿的高效分选,对我国煤系高岭土资源的开发利用具有重要意义。

874

874

0

0

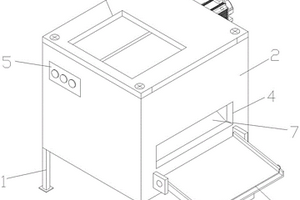

本发明公开了一种耐高温精品钢材料的制备机,其结构包括机体、电机、粉碎台、进料斗、收集框,由于铁矿石中含有磁铁块时,磁铁块与粉碎杆通过磁力活动配合易堆积在粉碎杆外壁,导致粉碎杆的重力增大,通过粉碎牙铰接在粉碎杆外壁,使得粉碎牙与铁矿石活动配合时能够摆动,使得附着在粉碎牙外壁的磁铁块抖动掉落,能够减少磁铁块堆积在粉碎杆外壁,能够减小粉碎杆整体的重力,加快粉碎杆的转动速度,增大对铁矿石的撞击力,进一步加快对铁矿石粉碎的速度,由于收集框内部设有过滤板,过滤板为倾斜状,导致铁矿石大量沿着过滤板的低处滑动,致使铁矿石的过滤筛选速度减慢,通过在收集框内部设有推动机构。

772

772

0

0

一种质感圆砂的生产方法,包括以下步骤:A.洗矿:用水力或机械力擦洗白云石矿石;B.分拣:通过人工分拣选出品位达标的白云石矿石;C.粗碎:对分拣后得到的白云石矿石进行初步破碎;D.中碎:对粗碎后的白云石矿石送入中碎机进行中碎;E.磨矿:将中碎后的白云石矿石送入磨矿机内进一步磨碎;F.风力洗粉:通过除尘设备产生的风力旋涡,将磨矿产生的粉尘颗粒吸入除尘设备的底部;G.筛选:送入回旋筛筛选出适宜目数的质感圆砂;其中,所述质感圆砂的含泥量<0.2wt%。该质感圆砂具有流动性好、粒度均匀、含粉量低的优点,其含泥量低于0.5wt%,适合在工业生产中进行广泛推广。

959

959

0

0

本发明提供一种铜熔铸浮渣生物堆浸回收铜工艺,该工艺包括:将铜熔铸浮渣通过破碎系统破碎至20mm以下,破碎之后加入粒度为10mm以下的黄铁矿或黄铁矿与硫化铜矿的混合矿,硫化矿与铜熔铸浮渣重量之比为1∶1-5∶1,通过圆筒制粒机制粒,由自卸汽车或皮带输送至堆场筑堆。利用浓度为5-10%的硫酸淋洗矿堆,使矿堆pH值调整为1.5-2.5。在矿堆内接入微生物,利用微生物的作用将铁氧化成三价铁,利用三价铁及生物浸出过程产酸氧化浸出铜。堆浸过程中其堆高为1-6m,堆浸周期为1-6个月,喷淋强度为5-30L/(h·m2)。该铜资源综合回收发明工艺简单、投资少、成本低、设备简易、易于实施,是一种具有明显优势的铜回收工艺。

1089

1089

0

0

本发明涉及一种从基性岩中分选提纯锆石的方法,包括了三个步骤:(1)样品加工,是将基性岩的样品用刚玉破碎机破碎并粉碎加工;(2)粗选富集,是用磁力搅拌器强力搅拌,并用U型磁铁除去强磁性矿物,再用三根磁棒分别吸出低磁性矿物、强电磁性矿物、弱电磁性矿物;(3)精选提纯,是用微型摇床除去大部分轻矿物,留下重矿物,然后用多用磁性分析仪进行电磁精选,再用二碘甲烷重液在分液漏斗中进行分选,除尽轻矿物,最后在双目显微镜下检查。本发明设备简单,操作方便,方法易行,没有污染,得到的锆石纯度达99%以上,而且从10Kg左右的基性岩样品中分选提纯出锆石只需要两天的时间,大大地节约了水、电费成本。

875

875

0

0

一种制备高纯石英砂的方法,把石英矿石分成尺寸为30mm×30mm大小的块状,进行分级;石英矿石的粗洗和煅烧,经过炉温为840-880℃和890-910℃两次煅烧,再对石英矿石的水淬和粉碎,粉碎至粒度为0.4-0.1mm石英砂;把经过粉碎的石英矿砂,放到反应罐中,依次,往反应罐加入占反应罐容积的65-75%的纯净级别为14.5-15.5兆的超纯水,再往反应罐中加入与超纯水的体积百分比为30%-40%石英砂,后往反应罐注入浓度为35-37%浓盐酸或盐酸与氢氟酸的混合物,浓盐酸或盐酸与氢氟酸的混合物的体积与超纯水的体积百分比为5-8%,保持反应罐的温度为60℃-80℃,在反应罐中搅拌20分钟-30分钟、沉淀10-15分钟后把反应罐中的第一次液体排出,再加超纯水适量,搅拌清洗,把反应罐的砂浆输送至清洗罐,在清洗罐中,使用超纯水进行清洗;石英矿石的液固分离;在温度为175-185℃环境中,进行干燥;石英矿石的磁选、筛分和包装;因此保护了资源,充分利用了资源,实现了经济利益的最大化。

899

899

0

0

本发明涉及一种仿石材环保混凝土路面砖,包括面层和基层;所述面层,包括的按重量比5-30%水泥、按重量比为70-95%石英砂或花岗岩破碎沙或尾矿砂中至少一种,按重量比为5~30%的乙烯醋酸乙烯或者丙烯酸树脂或水性环氧树脂中的一种;所述基层包括水泥3~20%、矿粉0~20%、粉煤灰0~10%、粉煤灰渣10~50%、细度模数为1.0~3.0的铁矿选矿碎屑10~40%;粒径2~10mm的铁矿选矿碎屑35~50%。上述路面砖的制造方法,将原有生产搅拌上料顺序加以调整,面层完全使用粘结剂代替水,突出改进搅拌工艺,本发明使用新材料后,通过改变上料顺序,增加搅拌时间等技术手段,实现搅拌、布料、模具压制成型,脱模等生产环节的可行性。新面层与传统面层砂浆相比,柔韧度更高,防水性能更好,抑制了水泥制品泛碱性,砂料自身质感突出,整体具有仿石材效果。

1050

1050

0

0

本发明公开了一种锂基凹凸棒土的生产方法,包括以下步骤:选矿步骤:选取天然凹凸棒土精矿;粉碎步骤:采用磨粉设备对天然凹凸棒土精矿进行粉碎;挤压法改性步骤:在粉碎后的天然凹凸棒土精矿中加入有机酸与锂化剂混合液,采用挤压机对其进行锂化改性;陈化步骤:对经过锂化改性后的天然凹凸棒土精矿进行陈化处理;干燥步骤:对陈化后的天然凹凸棒土精矿进行干燥后为成品;成品检测包装步骤。本发明中的锂基凹凸棒土的主要物理特性和用途同锂基膨润土相近或更优,并且由于本发明采用干法制作工艺,因而它的生产成本远低于市售的锂基膨润土,所以锂基凹凸棒土不仅具有很强的市场竞争力,也为凹凸棒土的应用开辟了一条新的途径。

897

897

0

0

本发明公开了一种煤系高岭土制备丁基橡胶瓶塞补强填料的方法,属于非金属矿超细加工技术领域。其主要工艺过程包括过选矿、洗矿后、粗碎,在粗碎后的煤系高岭土矿石中拌入活性增白剂;将加入活性增白剂后的煤系高岭土矿石超细粉碎后装入匣钵通过窑车送入燃烧隧道高温煅烧;煅烧后的煤系高岭土再添加表面改性剂送入解聚机粉碎得到成品。本工艺加工过程中不需要加入水,采用的是干法操作,降低了生产成本,制备出的超细煤系高岭土有害金属含量低,粒度符合要求,能够作为氯化丁基橡胶瓶塞的补强填料使用。

1081

1081

0

0

本发明提供了一种基于行业大数据选钼过程生产工艺及其方法,通过钼经颚式破碎机进行粗碎处理,细碎机将矿石破碎到破碎粒度为20‑30毫米,破碎后的物料由提升机送入料仓;通过细研磨物料均匀输送至球磨机进行细研磨,研磨时间1‑2h;粉碎后的细矿物料送入旋分级机,利用固体颗粒比例不同、液体沉降速度不同对混合矿进行洗涤分级;在搅拌器中搅拌后输送至浮选机进行浮选,并通过气泡与矿粒动态碰撞,使得气泡与矿粒结合静态分离,使所需矿石与其他物质分离;烘烤,精矿在回转窑中焙烧,温度为500‑650℃去除浮选后的细矿中所含的水分,在搅拌器中搅拌后输送至浮选机进行浮选的过程中采用优先浮选铝粉和脉石粉与浮选剂混合并充气,在浮选机中得到钼精矿。

1101

1101

0

0

本发明公开了一种熔融还原法治理铬渣获得铬镍基料的方法,工艺步骤为:①根据铬镍基料所含铬镍量配制原料,原料成份为铬渣、铬矿粉、镍矿粉及铁矿粉;②将步骤①所述各原料混合均匀进行烘干,得到烘干复合料;③将烘干复合料置入破碎机内进行破碎;④在破碎后的复合料中加入煤粉和粘结剂进行混合并碾压,得到混合料;⑤将混合料置入压球机内造成生球;⑥将生球烘干,得到金属化率球团矿;⑦金属化球团矿置入熔分炉内,球团矿中的铬、镍、铁元素形成铬镍基料产品,其他元素进入炉渣;本发明将铬渣做为铬镍基料产品的原料,给铬渣提供了一种无害化治理方法,为铬盐生产企业节省了大量治理铬渣的投入成本,并同时获得有益产品;本发明的方法耗能低,并可获得较高的经济效益等。

914

914

0

0

一种超细硫酸钡粉体,所述的超细硫酸钡粉体的目数为400-8000目(即粉体的粒径为1.6μm-38μm),所述的粉体的边缘棱部锐角比小于15%。所述粉体的生产方法包括以下步骤:1选矿,利用重选设备对原矿进行选矿筛分、分级脱泥,通过铲送装置送入颚式破碎机;2一破,利用颚式破碎机将精矿初步破碎成精矿块;3二破,利用锤式破碎机将精矿块粉碎成精矿碎粒;4分级粉碎,储料斗内的精矿碎粒通过储料斗下方设置的送料装置运送至分级粉碎系统;5风选收集,经过除渣装置然后进入布袋收集器;6研磨改性,进入改性装置进行研磨改性;7包装入库。本方法利用分级粉碎系统对物料进行多级物理碾磨,使粉体的边缘棱部锐角比小于15%,使粉体的流平性和遮盖力更好。

753

753

0

0

一种流体净化器,包括有过滤器,该过滤器具有形成于内壁和外壁之间或内壁内的、截面减小的腔室。由粒状陶瓷颗粒构成的陶瓷层和均具有环形磁体和磁铁矿石碎片的至少一对磁性层布置在腔室中的陶瓷层的上方或下方。环形磁体被布置成使相邻环形磁体的相同磁极彼此相对,而磁力线的方向平行于流体流动的方向。在流体分子穿过由环形磁体和磁铁矿石碎片所产生的磁场时被活化,所述磁铁矿石碎片被环形磁体磁化。在其他实施例中,所述磁体可为形状不同且不规则的磁片,也可提供磁铁矿石碎片,磁片和/或磁铁矿石片可覆加陶瓷。

873

873

0

0

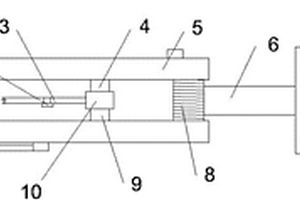

本实用新型公开了一种球磨机进料传动装置,包括粉碎外壳和多个钢球,所述粉碎外壳底部固定连接有多个支撑腿,所述粉碎外壳内设有粉碎筒,所述钢球位于粉碎筒内。本实用新型通过粉碎外壳、支撑板、回收框、入料筒、固定板、过滤网、出料口、转动轴、打碎辊的配合使用可以将矿石进行打碎,并且可以将未打碎的矿石通过过滤网滑落到回收框内,然后在对回收框内的矿石重新倒入入料筒内进行再次打碎,打碎后的矿石会进入粉碎筒内,驱动电机带动粉碎筒转动,通过钢球对矿石进行粉碎,这样保证了粉碎筒不会被体积较大的矿石损坏,保证了装置的安全,解决了体积较大的矿石会对球磨机造成损坏的问题,提高了装置的实用性。

935

935

0

0

本发明公开了一种低品位膨润土的干法富集方法,属于非金属矿选矿领域。将膨润土原矿破碎后堆积并烘干;对膨润土矿进行冲击式选择性破碎并过筛;将粉碎过筛后的膨润土进行筛分,筛出+0.15mm粒级膨润土,筛下为产品1;将筛上+0.15mm粒级膨润土进行二次冲击式选择性破碎后再筛分,筛除+0.15mm粒级抛尾,筛下为产品2;将产品1与产品2混合得到成品低品位膨润土。本发明利用脉石矿物与蒙脱石硬度差异,通过选择性破碎‑分级的方法实现蒙脱石矿和脉石矿物的分离,配合高频振动,先回收‑0.15mm粒级,再将筛上产品二次破碎回收容易粉碎的蒙脱石矿物。采用选择性破碎可以避免脉石矿物的过粉碎,降低蒙脱石的品位。

1191

1191

0

0

本发明公开一种用于曝气生物滤池的角型滤料的制造方法,矿石首先通过条筛进行预先筛分,控制进入破碎机的矿石粒度,筛上产品进入破碎机;将筛上产品送入复摆式颚式破碎机进行粗碎,破碎机出料粒度不大于100mm;将破碎出的矿石通过标准圆锥式破碎机进行中碎,破碎机出料粒度不大于25mm;再将破碎出的矿石通过短头圆锥式破碎机进行细碎,破碎机出料粒度不大于5mm;最后用粒径5mm的钢丝筛进行筛选,收集筛下部分。将筛上部分通过磨矿机进行处理,磨矿机出料粒度不大于4mm;将磨矿机处理后的滤料用粒径2.5mm的钢丝筛进行筛选,筛下部分丢弃。本发明还公开一种用于曝气生物滤池的角型滤料。

957

957

0

0

本发明公开了一种石墨负极材料的制备方法,包括如下步骤:步骤一,原料提取;步骤二,分级;步骤三,纯化;步骤四,烘干筛选;步骤五,融合包覆;步骤六,轻碎包装;通过螺旋溜槽将轻重矿物进行分离,矿浆给入螺旋槽后,矿粒在矿浆中沿槽向下作回转运动,受重力、摩擦力和水流冲力的作用,按矿粒形状和比重进行分离,分离之后对尾矿即轻矿物通过颚式破碎机进行粗碎,然后将粗碎后的矿粒通过锤式破碎机进行中细碎,细碎后的矿粒通过球磨机进行球磨,接着通过浮选机对矿粒进行浮选处理,浮选后的矿粒进行脱水过滤处理;本发明,对石墨矿石选矿效果好,纯化效果好,碳纯度高,得到的产品粒径小,循环稳定性好,容量保持率高。

1127

1127

0

0

本发明公开了一种粗粒石英和长石的分离方法,其步骤是:首先是将样品放入破碎机中破碎;其次是将破碎的样品用摇床分选,除去重矿物,留下轻矿物;第三是将轻矿物用磁选机除去磁性矿物,用电磁选机除去电磁性矿物,留下非磁性矿物石英和长石;第四是将石英和长石放入容器中,加入盐酸,浸泡;第五是将浸泡好的样品倒入浮选机中搅拌,矿浆温度控制为30-40℃;第六是在浮选机中依次加入盐酸、柠檬酸、月桂胺,搅拌后充气浮选。本发明方法简单,有效地分离了石英和长石,纯度可达到石英95-98%,长石92-95%。

1156

1156

0

0

金属抗磨减磨动态自修复润滑剂,是矿物质与悬浮剂和润滑油的组合物,其特征在于按矿粉重量百分比计:温石棉57.50-64、兰石棉12-16、阳起石4.5-6、隐晶质石墨9-12、透辉石4.5-6、绢云母4.5-6。制备工艺:将上述除隐晶质石墨外的原料分别经破碎、磁选、水析、湿式磁选除铁、烘干粉碎,加工出粒度为2-5μm的矿粉;另将隐晶质石墨提纯:将200目的矿粉球磨至2-5μm,经浮选、酸洗、水洗、烘干、粉碎,将两部分矿粉按上述重量比混合得矿物质组合粉体;再按不同用途,将粉体、悬浮剂与5%的润滑油经高速搅拌混匀、再与其余比例的润滑油在调和釜中搅拌并加热至80℃、匀质后冷却至30℃罐装为各个用途的成品包装。经测定,在摩擦副表面生成保护层的硬度是铁基合金的一倍以上,摩擦系数比原来下降了一个数量级。

803

803

0

0

本发明涉及一种鳞片石墨矿的分选方法,属于矿物加工技术领域,按以下步骤进行:将石墨矿物料给入到筛分机中进行分级,分出筛上粗粒产品和筛下细粒产品;将筛上粗粒产品给入到粉碎机中进行粉碎得到粉碎后的物料;将粉碎后的物料与筛下细粒产品混合得到混合物料;将混合物料给入到气流分选机进行分选,得到粗精矿和粗尾矿;将粗精矿给入大鳞片石墨浮选系统中进行精选,分选出大鳞片石墨精矿和中矿产品;将中矿产品和粗尾矿混合给入到磨矿机中进行磨碎处理,得到磨碎后的粗尾矿产品;将粉碎后的粗尾矿产品给入到小鳞片石墨浮选系统,分选出微细粒石墨精矿和尾矿。本发明提出的一种基于气流分选机和浮选机的鳞片石墨矿分选方法,与现有技术相比,具有石墨片径保护效率高、投资少、环境污染小、经济效益显著等特点。

1091

1091

0

0

一种超细功能硫酸钡粉体的生产方法,所述的生产方法包括以下步骤:Step1选矿,然后通过跳汰选矿获得干净的精矿;Step2一破,利用颚式破碎机将精矿初步破碎成大块的精矿块;Step3二破,利用锤式破碎机将大块的精矿块粉碎成大小均匀的精矿碎粒;Step4磁选除杂,储料斗内的精矿碎粒在磨机内被除掉碎粒中吸附的金属杂质;Step5分级粉碎,经过磁选除杂之后的精矿碎粒在磨机内多次碾磨,达到尺寸要求之后利用分级装置运送出磨机;Step6风选收集,分级粉碎之后达到尺寸要求的粉体利用旋风收集器通过密封的管道经过除渣装置,然后进入布袋收集器;Step7研磨改性,经过除渣之后的硫酸钡粉体利用风机通过密封的管道进入改性装置进行研磨改性;Step8包装入库。

775

775

0

0

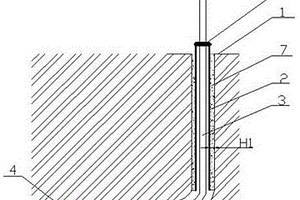

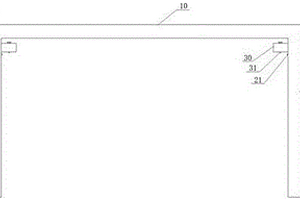

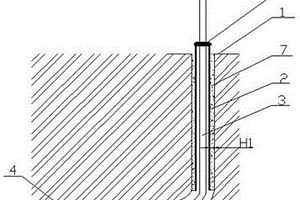

本发明涉及一种用于预处理试样材料,尤其来自矿物或钢生产过程的炉渣或者矿砂的设备(10),其具有至少一个用于粉碎试样材料的粉碎装置(12),其中设置有至少一个连接在粉碎装置(12)之后的磁体装置(20),借助于该磁体装置可产生磁场,其中该磁体装置(20)如此安置,使得包含在试样材料中的铁颗粒可通过该磁体装置(20)磁化并且其中在粉碎装置(12)之后连接有用于引导试样材料的管道(16)并且将该磁体装置(20)连接到该管道(16)上。本发明此外还涉及用于预处理试样材料,尤其来自矿物或钢生产过程的炉渣或者矿砂的方法,其包括以下步骤:a.在粉碎装置(12)中将试样材料粉碎,以及b.借助于磁体装置(20)制造磁场并将包含在试样材料中的铁颗粒磁化,其中在粉碎装置(12)之后连接有用于引导试样材料的管道(16)并且将该磁体装置(20)连接到该管道(16)上,并且该方法包括下列步骤:在粉碎装置(12)之后引导试样材料通过管道并且将试样材料的铁颗粒积聚在管道(16)的管壁区域中。

1034

1034

0

0

本发明公开了一种适用于碳酸盐岩样品的分步分级选样方法。包括:样品采集,样品粗碎,样品细碎和选样;样品粗碎为采用机械破碎的方法使目标矿物与围岩完全脱离,同时得到含有目标矿物的碎样;样品细碎为将样品粗碎中得到的含有目标矿物的碎样采用机械破碎的方法进一步粉碎,得到目标矿物和含有目标矿物的碎样,机械破碎的着力点在碳酸岩围岩。本发明的方法能准确挑选目标矿物而不会对目标矿物带来化学成分的改变和其他矿物的污染,提高元素组成、同位素组成等方面分析测试的可靠性,为进一步碳酸盐岩储层的研究奠定基础。

914

914

0

0

本发明公开了一种硅锰的熔炼方法,具体涉及冶炼技术领域,具体步骤如下:步骤一:将锰矿送进矿石粗碎机内进行破碎,得到破碎的锰矿碎块后进行筛选,将杂质去除,并将锰矿碎块送进矿石细碎机内进行二次破碎,得到锰矿颗粒,并进行筛选,筛选出需要冶炼的锰矿颗粒直径为10‑80mm;步骤二:将富锰渣送进矿石粗碎机内进行破碎,得到破碎的富锰渣碎块后进行筛选,将杂质去除,并将富锰渣碎块送进矿石细碎机内进行二次破碎,得到富锰渣颗粒,并进行筛选,筛选出需要冶炼的富锰渣颗粒直径为10‑50mm。本发明通过添加伟晶花岗岩代替石灰及一部分硅石,既可以提高硅收得率和锰收得率,还降低了石灰与硅石的使用量,降低了成本,提高了熔炼效率。

中冶有色为您提供最新的有色金属通用技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年07月09日 ~ 11日

2025年07月09日 ~ 11日  2025年07月11日 ~ 13日

2025年07月11日 ~ 13日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月17日 ~ 19日

2025年07月17日 ~ 19日