全部

726

726

0

0

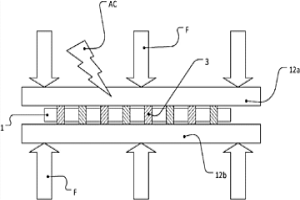

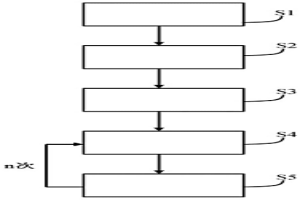

本发明涉及一种用于热电元件或其至少一种半成品的粉末冶金生产方法。根本目标是规定可以使用标准化机器执行的方法。应尽可能避免均衡基板基板和热电偶分支的后处理步骤。该解决方案的基本概念是在不同的机器上执行压制、插入和烧结的处理步骤,以便能够使用标准化的机器用于尽可能多的方法操作。该方法的一个基本方面是在一个工作步骤中进行烧结和均衡,其中使用平行于基板布置的平面烧结电极,其在烧结收缩之后朝向基板移动。在烧结操作结束时,电极之间的间隔不仅规定基板厚度,还规定热电偶分支的长度。这确保了热电偶分支与基板的齐平完成,而无需进一步的后处理。

粉末冶金制造的含锰预制材料用于制造轻金属合金且最好是呈金属丝状的无铝的镁合金,其具有如下组成:Mn100‑x‑y‑zAxByCz,其中,A是铈(Ce)、镧(La)和/或Ce混合金属,B是钪(Sc),C是锆(Zr),并且x、y、z的组成范围是0

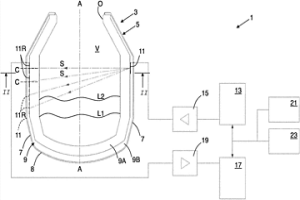

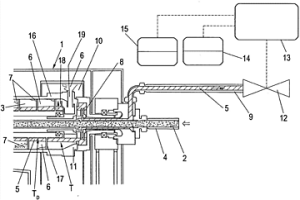

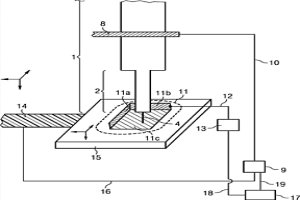

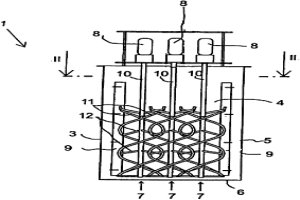

本公开涉及用于在冶金容器(3)中将铁转化为钢的方法和系统(1)。多个AC发射和接收线圈(11;11T,11R)相对于容器轴线(A)以不同的位置和方位布置在容器(3)的壁(5)中。基于AC信号接收数据确定容器(3)中的导电材料和/或介电材料的填充液位(L1,L2)。

1079

1079

0

0

本发明描述了包含钒的铁基冶金粉末以及由其制造的压实制品。这些制品具有改进的机械性质。

742

742

0

0

本发明涉及一种用于离心处理在湿法冶金获取金属时形成的含有固体的乳浊液的方法,其中,在至少一个倾析器(1)中进行处理以形成较轻的第一液相(5)、第二液相(6)和固相(7),其特征在于下述步骤:确定第一液相(5)的密度实际值,将实际值与第一液相(5)的密度额定值相比较,根据所确定的实际值/额定值比较来调节第一液相的排出压力。

1082

1082

0

0

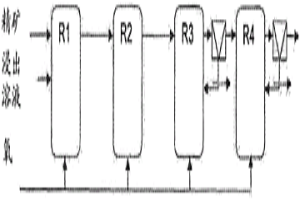

本发明涉及一种提高湿法冶金过程中的浸出阶段中的反应器体积利用的方法。根据该方法,精矿或煅烧产物浸出阶段主要使用串联排列的多个反应器来进行,一个或多个反应器具有液体-固体物质分离,并且将经分离的固体物质转移到浸出阶段的反应器之一。

999

999

0

0

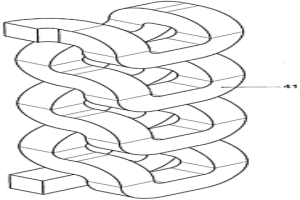

一种火法冶金容器,用于通过对溶解于熔融盐浴中的含金属的材料进行电解还原来生产金属,槽包括壳体11以及位于壳体内部上的衬里12、13,衬里包括底部阴极衬里13和侧壁衬里12,所述底部阴极衬里13和侧壁衬里12中的至少一者包括定位在衬里中用于引导流体从中穿过的多个流体管路16、22、31、41,穿过衬里中的管路的流体流具有由三维方向性流,所述三维方向性流由插入到管路中的三维形状提供或者由包括通过布置成三维形状的弯曲区段结合的多个直形段的管路提供,所述三维形状为管路的三维形状或插入到管路中的三维形状。管路中的3-D形状或管路的3-D形状形成为使得在流体中形成、中断或改造二次流,从而在流体中赋予更强的平流。

1069

1069

0

0

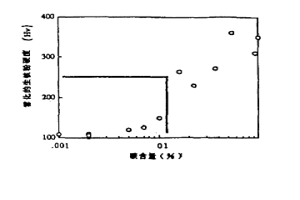

一种用作生坯原料的用于粉末冶金的混合粉末,该混合粉末包括铁粉和/或铁合金粉、用于改善机械性能的组分和热固性树脂粉末。在混合粉末中,热固性树脂粉末由至少一种选自环氧聚酯基树脂、环氧基树脂和丙烯酸基树脂的树脂组成。另外,热固性树脂粉末的平均粒径是100μm或更小,相对于铁粉和/或铁合金粉的总量来说,热固性树脂粉末的含量是0.05-1.0质量%。

1091

1091

0

0

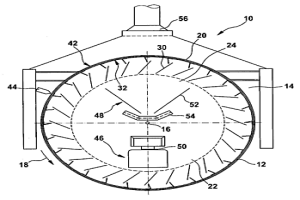

一种用于对钢铁冶金产品进行加热、保温和存储的炉子,在该炉中,产品沿着安装在大梁上的移动导轨进行移动,使一排出炉滚柱同一排入炉滚柱沿横向方向连接,所述移动导轨由支承产品的大梁以及与支承大梁相隔一定距离的传送大梁构成,所述支承大梁相对于所述传送大梁可作上升移动,也可使产品逐步向前水平移动,其端部装在一排滚柱上的滚柱之间,使大梁上的产品升起和放下。

1013

1013

0

0

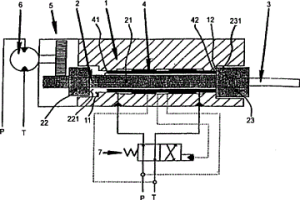

本实用新型涉及一种用于通过优选为金属封闭件开启或关闭具有耐火内衬的冶金炉壁上的出钢口的装置以及一种气动或液压操作锤,特别为上述装置使用冲击工具。根据实用新型在封闭件上施加作用力和复位力,在该力上叠加一个类似的冲击力分量。为此的锤子具有一个冲击机构(1),该机构具有一个与工具(3)连接的传动件(2),该传动件由设置在端部的砧座部件(21,23)沿轴向位于冲击活塞(4)的两侧。

1029

1029

0

0

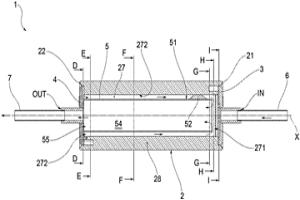

一种用于冶金炉中的炉渣门的门槛装置(1),该门槛装置包括金属的基部本体(2),该基部本体主要围绕纵向轴线(X)从一个入口端(21)延伸到一个出口端(22),该门槛装置还包括位于入口端(21)附近的冷却流体入口端口(IN)和位于出口端(22)附近的冷却流体出口端口(OUT)。基部本体(2)包括收集腔(27),围绕该收集腔存在的基部本体壁(28)至少部分地限定收集腔(27)。这种收集腔(27)与处理流体出口端口流体连通。此外,基部本体(2)包括形成在基部本体壁(28)中的冷却管(23A、23A′、24A、24A′、25A、25A′、23R、24R、25R),并且这些冷却管与冷却流体入口端口(IN)和收集腔(27)流体连通。

1005

1005

0

0

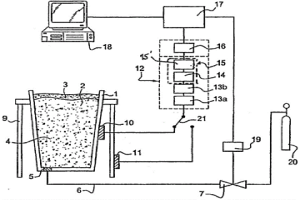

本发明涉及用于控制冶金容器中熔化的金属池起泡的方法及其装置。该方法包括:通过容器(1)的底部引入搅拌气体,由固定到容器上或容器的支撑框架上的至少一个传感器接收可测量的机械振动,由高通滤波器(13a)并且优选地由低通滤波器(13b)过滤这样检测的振动信号,采样并数字化(15)所述振动信号以便对其进行第二滤波,第二滤波是数字滤波,并针对容器的振动响应被校准,对所述响应排序,以便对每个序列计算(17)时间移动均方值,从中提取测量的振动信号的总的有效值RMS(代表“均方根”),其中使用所述有效值控制提供给所述容器的搅拌气体的流量。本发明可用于炼钢厂的钢水桶、转炉、RH处理、电弧炉等的搅拌台。

1071

1071

0

0

本发明公开了一种粉末冶金用的水雾化铁粉及其制造方法。在该方法中,将熔炼的钢液水雾化后得到的铁粉不经退火、还原处理,而在生铁粉状态下直接进行金属模压成型。根据本发明方法烧结时,可制造具有良好尺寸精度的烧结体,因而可以省掉精压加工工序。使用本发明的铁粉能缩短烧结零件的制造过程,并在不损害烧结零件特性的前提下降低烧结零件的制造成本。

1029

1029

0

0

本实用新型涉及一种用于确定在冶金技术的探针的探针架(2)上的接触棒的自由端部的位置的方法,其中沿着三个空间方向相互之间以如此程度实现探针架(2)和/或测量装置(11)的运动,直至要么沿着三个空间方向的每个方向通过接触棒(4)触发测量装置(11)的探测器,要么沿着三个空间方向的至少一个方向超过预先设定的最大幅度的运动,而没有触发测量装置(11)的探测器。在此,对于三个空间方向的每个方向求得直至触发探测器时探针架(2)的借助于保持和运动装置(8)实现的运动幅度和/或测量装置(11)的运动幅度。本实用新型还涉及一种用于实施按本实用新型方法的装置。

1185

1185

0

0

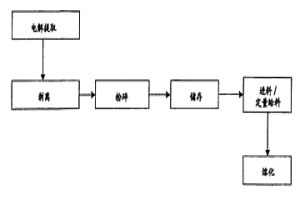

本实用新型涉及一种用于经由湿法冶金途径生产金属的系统,其中,通过在浸入于电解槽中的阴极上的电解而形成金属片。该系统包括:至少一个电解系统;至少一个剥离装置;传送带;其特征在于,包括粉碎装置;以及熔融炉,其中,在所述剥离装置与所述粉碎装置之间设置传送带,并且在所述粉碎装置与所述熔融炉之间设置滑片或传送带。一旦剥离,收获的金属片就被粉碎以形成更小的金属碎片。与采用阴极捆束操作相比,这大大地简化了电沉积金属的处理、储存和熔化。?

841

841

0

0

本发明涉及用于在反应器(3)中混合一种或多种溶液的方法,其与例如沉淀、结晶或在溶剂萃取中形成悬浮液的湿法冶金工艺相关,以竖直循环流的混合通过多部分的混合器(1)在反应器中形成,由此混合器在其中旋转的主混合区超出反应器有效容积的70%,因此获得沉淀、结晶和/或溶剂萃取的混合阶段所需的低强度的均匀混合。

本发明描述固‑液‑固湿法冶金方法,经优化并独立于氧化还原电势,以提高金属从具有粒度测定小于40mm的矿石和/或精矿溶解,其借助于被称作“活化”的初始阶段,被称作“干式自催化转化”的第二阶段,被称作“洗涤与再润湿”的第三阶段;并且其中可以以交替且反复的方式重复干式自催化转化的阶段和洗涤与再润湿的阶段。

1041

1041

0

0

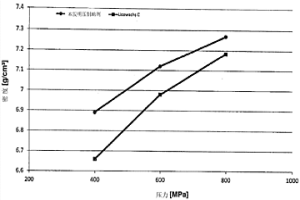

本发明涉及粉末冶金法制成的呈阀导向件或阀座环形式的部件,所述部件具有含有矿物固体润滑剂的基于铁的基质,所述基质的密度在理论密度的75%至90%之间,并且所述矿物固体润滑剂的熔点低于所述基质的烧结温度,并且所述部件的所述基质的剩余孔体积被所述固体润滑剂熔融渗透。

1139

1139

0

0

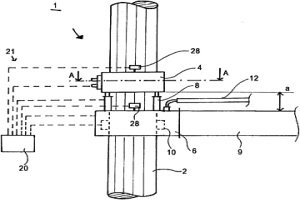

本发明涉及一种用于调节冶金炉的电极(2)的设备(1)以及方法。在此,设备(1)包括上部的第一夹持环(4)和下部的第二夹持环(6),其中,夹持环(4、6)通过升降缸(8)相互连接,并且可通过对升降缸(8)的操纵以平衡升程(a)调整夹持环彼此的距离。为了保持所述电极(2),夹持环(4、6)可围绕电极(2)夹紧,并且为了使电极(2)相对于夹持环(4、6)移动,夹持环可从电极松开。两个夹持环中的至少一个(4、6)持续无电流,其中,两个夹持环中的相应的另一个(6、4)具有至少一个接触钳(10),借助于该至少一个接触钳保证电流恒定地传递到电极(2)上。

本发明的铁基粉末冶金用混合粉包含:铁基粉末;和,CaS原料粉末,所述CaS原料粉末含有选自由III型无水硫酸钙、II型无水硫酸钙、二水硫酸钙、硫化钙和半水硫酸钙构成的组中的一种以上,其中,所述CaS原料粉末被润滑剂和粘结剂中的任一者或两者覆盖。

931

931

0

0

本实用新型提出一种冶金粒化和脱水设备(10),包括:可旋转地安装的中空筒(12),由包括网孔材料(41)的筒壁(20)形成。设备(10)还包括:送料装置(46),用于将粒化炉渣送入筒(12)的下部区域(22)并送到筒壁(20)的内表面(32)上;以及驱动装置,用于使筒(12)旋转,使得泥浆被从筒(12)的下部区域(22)甩到上部区域(24),水则通过网孔材料(41)被排出。设备(10)还包括:收集装置(48),用来承接炉渣并将炉渣输送到筒(12)外;以及清理装置,用于清理网孔材料(41),且包括被引导到网孔材料(41)的外表面(42)上的喷嘴(44)。根据本实用新型的设备(10)改善了对网孔材料(41)的清理,提高了设备(10)的效率。

698

698

0

0

一种用于具有用于倾倒金属熔体或熔渣的出料孔(1)的冶金容器的滑动封闭件(10)设有可固定在容器(2)处的滑块壳体(3)以及在其中可移动以打开和关闭出料孔(1)的封闭板(6)。滑动封闭件(10)在此仅具有该可移动的封闭板(6),而没有位置固定的封闭板,该封闭板可以直接优选地在容器(2)中的套筒块(9)的围绕出料孔(1)延伸的滑动面(7)上移动并通过张紧单元压紧。因此,利用该滑动封闭件(10)产生结构上简单的结构和操作者友好的操纵。

1082

1082

0

0

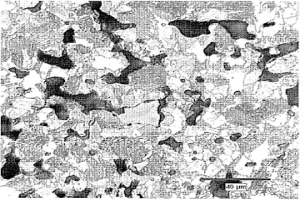

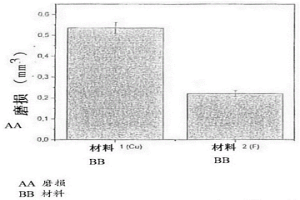

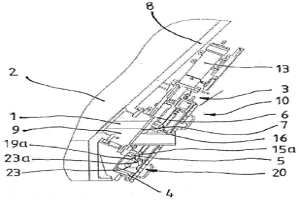

本发明涉及一种用于开关触点,特别是真空开关的Cu-Cr材料的粉末冶金的制造方法,该方法具有以下步骤:(S2)对由Cu粉末和Cr粉末形成的Cu-Cr混合粉末进行挤压,(S3)将经过挤压的Cu-Cr混合粉末烧结成Cu-Cr开关触点的材料。烧结或接下来的热处理过程以交替的温度变化进行,在该温度变化过程中Cu-Cr混合粉末或者Cu-Cr材料至少两次交替地加热到一个上温度边界值以上(S4)再冷却到下温度边界值以下(S5)。所有的步骤都在不能生成熔化液相的温度下进行。

750

750

0

0

本发明涉及一种提高冶金工业中产生的细粒的废料的滤过率和洗涤效果的方法。按照本发明的方法,在过滤之前将一些其它细粒固体加入第一种废料沉淀物中,该细粒固体也是应从工艺过程中去除的,并且其在相同的条件下和第一种废料沉淀物一样保持稳定。

1075

1075

0

0

本发明公开了一种粉末冶金高钒冷加工工具钢制品及其生产方法。在生产过程中控制工具钢中铬、钒和碳及氮的含量,以获取所需的耐腐蚀和金属对金属耐磨性的性能组合。

1185

1185

0

0

本公开涉及一种用于从各种来源回收Ni、Co和Mn的2步高温方法。所述方法包括以下步骤:制备包含所述材料以及作为造渣剂的Si、Al、Ca和Mg的冶金炉料;在第一还原条件下熔炼造渣剂和所述炉料,由此获得Ni‑Co合金以及第一炉渣,所述Ni‑Co合金包含Co和Ni中的至少一种的主要部分,其中Si<0.1%,所述第一炉渣包含主要部分的Mn;分离所述炉渣与所述合金;以及在第二还原条件下熔炼所述炉渣,所述第二还原条件比所述第一还原条件的还原性更强,由此获得第二炉渣和包含主要部分的Mn的Si‑Mn合金,其中Si>10%。产生Ni‑Co合金,其适于例如制备锂离子电池用正极材料,并且产生Si‑Mn合金,其可以用于炼钢。所述第二炉渣基本上不含重金属,因此适于再利用。

在如下方法中,借助于用于自动化的维护的机器人自动地测定冶金器皿和滑动封闭件(10)在维护场所处的精确的位置并且紧接着由所述机器人将驱动器装配在所述滑动封闭件(10)处。所述滑动封闭件然后由所述驱动器放松并且然后能够由所述机器人将至少各一个防火的封闭板(19、21)置入到滑动件单元(20)中并且到所述滑动封闭件(10)的壳体(11)中或从其中取出。从所述借助机器人的自动化的维护能够更换到所述滑动封闭件(10)的在所述维护场所处的手动的维护以及相反地进行更换。所述封闭板(19、21)在所述自动化的维护中与箱盒(15、25)一起置入到所述壳体(11)中并且到所述滑动件单元(20)中或从其中取出。与此相对,所述箱盒(15、25)在所述手动的维护运行中固定在所述壳体(11)中或在所述滑动件单元(20)中并且所述封闭板(19、21)手动地直接置入到保留在所述滑动封闭件(10)中的箱盒中并且在其中进行定心或固定或脱开。由此,能够根据给定条件在所述维护场所处以很简单的方式从自动化的维护更换到手动的维护以及相反地进行更换。

中冶有色为您提供最新的其他其他有色金属冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!