全部

1089

1089

0

0

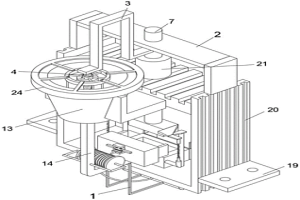

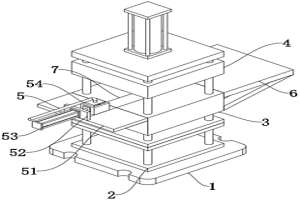

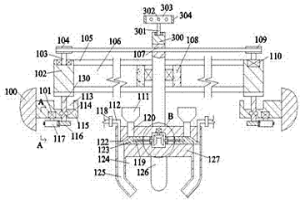

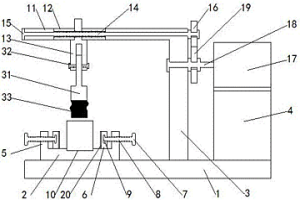

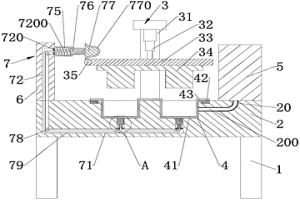

本发明涉及冶金设备领域,具体的说是一种可自动传输且具有防堵功能的粉末冶金设备,包括支撑定位机构,所述支撑定位机构的内部固定安装有传动接触装置,所述传动接触装置包括U型连接杆、螺纹压杆、L型挤压杆、第一连接绳、按压柱、限位弹簧杆、封闭横板、L型气缸和山字型插杆,所述U型连接杆固定连接在按压柱的侧端顶部,所述螺纹压杆固定连接在U型连接杆的底端,所述限位弹簧杆固定连接在按压柱的底部两端,所述L型气缸滑动插接在限位弹簧杆的底端,所述封闭横板滑动插接在L型气缸的侧端内部。通过传动接触装置与支撑定位机构的设置,实现了可防止金属屑结块堵塞和自动传输和卸料一体化的工作。

878

878

0

0

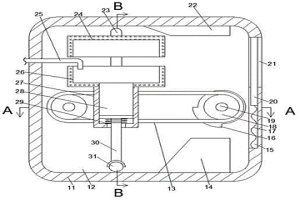

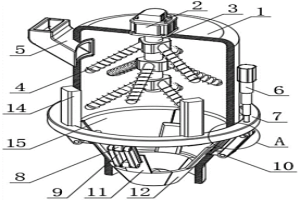

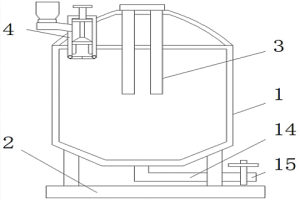

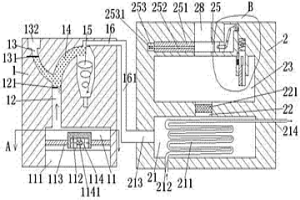

本发明公开的一种粉末冶金批量化生产固定销的制作设备,包括冶炼箱,所述冶炼箱内设有制作腔,所述制作腔内设有转动连接有左右对称的传动轴,所述传动轴上设有前后对称的带轮,本发明通过气动导轨与带传动结合,将完整的带传动过程拆分为接收粉末‑成型‑取件‑复位四阶段,在封闭且紧凑的空间内实现粉末冶金制作固定销的过程,有效避免输送带模式下粉末因为气体流通震落带来的损耗,降低工时和材料耗费,并利用可活动封闭的暂存空腔,在封闭转化为成型空间后自动填平,自动实现物料的平均填充并制作,满足全自动化生产模式。

722

722

0

0

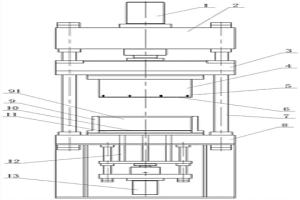

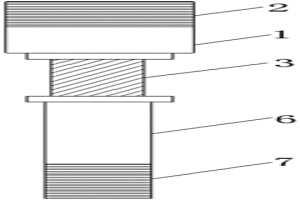

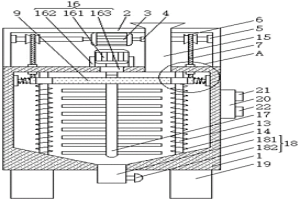

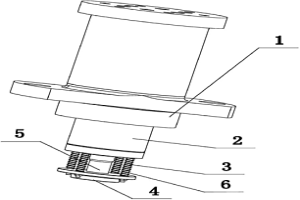

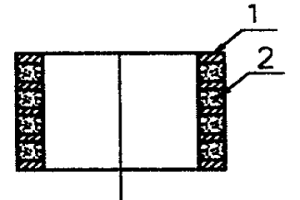

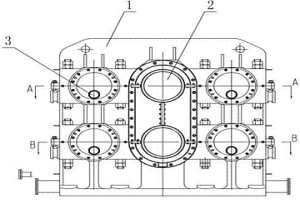

本发明公开了粉末冶金液压机,包括顶板、底板、中间板和立柱,顶板、底板通过立柱固定连接,中间板在顶板的下方由主油缸推动作上下方向的升降动作,主油缸安装于顶板上,中间板的底部表面固定安装成型上模,底板的顶部表面固定安装成型下模,成型下模具有向内凹进的成型模腔,压制工作时成型上模进入到成型模腔,其特征在于:成型上模的底部端面设有上钢板并固定安装耐高温磁铁,上钢板通过耐高温磁铁磁性吸附在成型上模的底部端面;当工件压制完成后成型上模离开成型模腔时,上钢板与耐高温磁铁之间的磁性吸附力要小于上钢板与工件之间的粘附力。本发明用于粉末冶金工件的压制,既防止粘料又防止扬尘,提高效率并更好保证工件质量。

1170

1170

0

0

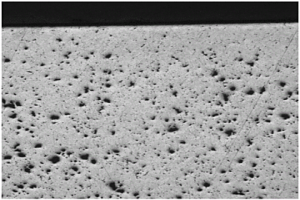

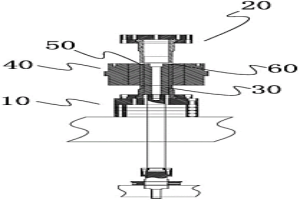

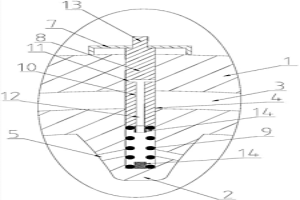

本发明涉及一种具有致密化表面的铝基粉末冶金零件的制备方法,采用了专门用于挤压零件外表面的挤压阴模和挤压零件内表面的挤压芯棒,并辅以能将零件进行夹紧的上冲模具及下冲模具,配合更加具体的挤压步骤,使用时,零件固定不动,移动相应的挤压模具完成挤压,这样的方式可以避免挤压完毕出模后零件以出现裂缝的缺陷;与现有技术中在烧结步骤后进行表面塑性致密化处理时所需要的能量相比,本发明可以以较小的挤压余量得到较大的变形深度, 且显著降低了能量需求,降低了生产成本,提高了致密化程度,挤压后产品整体密度可超过2.75g/cm3,产品表面相对密度可以达到99%以上,致密层覆盖率高,从而使铝基粉末冶金零件具有耐磨性好、强度高的优点。

1155

1155

0

0

一种粉末冶金摩擦材料自动模压成型工艺,该工艺采用在粉末冶金结构零件自动压机上装置有摩擦材料专用模架,并利用该摩擦材料专用模架压制扇形摩擦片和摩擦块;所述的扇形摩擦片和摩擦块的弦长在205mm以下;所述的扇形摩擦片和摩擦块的成份配比为Cu 65~78,Sn 4~8,Pb 0~8,Fe 0~10,Zn 0~7,C 2~15,SiO2 (ZrSiO4) 3~8;本发明与现有技术相比,具有性能稳定、生产效率高,环境整洁等特点。

790

790

0

0

本实用新型公开的一种粉末冶金整形机的送料装置包括底座,底座的上端安装有整形机本体,整形机本体的下端设置有下模具,整形机本体中位于下模具的上方设置有上模具,整形机本体的左端设置有送料机构,整形机本体的右端设置有承料板。该粉末冶金整形机的送料装置通过输料管输送粉末进入过滤盒中,利用滤板对杂质和凝结块进行过滤处理,从而粉末进入储料盒中储存,利用驱动气缸推动储料盒移动,使得储料盒在耐磨条上滑动,从而出料口和凹槽相互适配,粉末经过出料口流入凹槽中,实现送料,同时利用储料盒储存每次需要送入的粉末量,方便剂量的控制,提高了实用性。

768

768

0

0

本实用新型涉及粉末冶金芯棒技术领域,尤其为一种高强度粉末冶金芯棒模具,包括芯棒头段、可变限位柱、芯棒底段以及限位座,所述芯棒头段外围顶端设有第一紧固螺纹,所述芯棒头段底段固定连接有可变限位柱,所述可变限位柱顶端固定安装有限位座,所述限位座顶端固定连接有固定卡座,所述可变限位柱底段固定连接有芯棒底段,所述芯棒底段外围底端设有第二紧固螺纹,整体装置结构简单,主要部件采用高硬度合金材质,使整体装置更加坚韧,使用效率高且更加耐磨,同时可进行选择性更换损坏部位节省维护成本,且可自由调整装置整体长度使其利用率更高,具有一定的推广价值。

905

905

0

0

一种粉末冶金轴套标识压印机构,包括下模、活动地位于下模上方的上模、活动地位于下模中的芯棒、活动地位于下模外侧的压制阴模及活动地位于下模顶端的标识插件。如此能够在粉末冶金轴套上压印产品标识且能够实现多种产品标识、工作效率高、设备成本低。

1047

1047

0

0

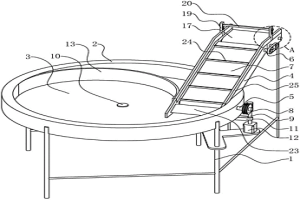

本申请涉及粉末冶金的领域,尤其是涉及一种粉末冶金压力机收料装置,包括支架、设在支架上的圆筒、转动嵌设在圆筒内的转盘、设在转盘上方且朝向转盘向下倾斜设置的两个第一安装板、转动连接在两个第一安装板之间的第一辊轮和第二辊轮、转动套设在第一辊轮和第二辊轮之间的第一传输带,以及设在支架上用于同时驱动第一辊轮和转盘旋转的驱动机构;支架上还设有用于将工件从压力机出料口传输至第一传输带上的水平传输机构,水平传输机构的上方设有用于阻挡工件并使其倾倒的限位杆。相比于现有技术,本方案改变了工件收集到转盘上的方式,取消了工件与滑板之间的摩擦,减少了工件在收集阶段所受的质量影响。

834

834

0

0

本实用新型公开了一种新型粉末冶金用原料混合装置,涉及混合装置技术领域,其包括壳体,所述壳体的上表面与机箱的下表面固定连接,所述机箱内壁的上表面固定连接有第一电机,所述第一电机的两个输出轴分别与两个转轴的相对面固定连接,所述转轴外套接有第一轴承。该新型粉末冶金用原料混合装置,通过壳体、进料管、第二开关、第一电机、转轴、绳盘、绳索、支撑圈、第二弹簧、伸缩装置、毛刷和滑套之间的相互配合,从而不需要工作人员使用专用工具对壳体进行清理,而且还不会因为上次使用时壳体内的原材料与此次的原材料混合从而对生产出来的材料带来影响,从而给工作人员的工作带来了方便,提高了搅拌混合装置的实用性。

818

818

0

0

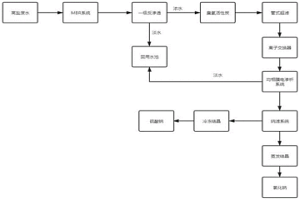

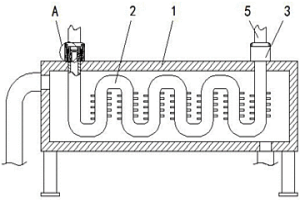

本发明涉及冶金行业高盐废水资源化再利用处理领域,具体公开一种冶金行业高盐废水资源化处理方法,包括将高盐废水进行一级反渗透处理,得到淡水和浓水,将淡水通入回用水池,将浓水通入后续处理装置,对得到的浓水进行臭氧活性炭处理,对浓水进行管式超滤处理,对浓水进行离子交换器处理,再进行均相膜电渗析系统处理,最后再进行纳滤系统处理,本发明运行自动化程度更高,对进水水质要求更低,同时易清洗,维护成本低;利用臭氧活性炭‑管式超滤系统,臭氧催化氧化及曝气生物滤池,占地面积更小,运行自动化程度更高;利用均相膜电渗析系统代替现有技术中的高压反渗透,降低系统运行压力,提高系统运行稳定性及安全性。

1085

1085

0

0

本发明涉及一种冶金成型装置,一种冶金成型装置,包括上模板、下模板、上模冲和下模冲;所述上模板上设有升降装置,所述升降装置带动上模板上下移动;所述下模板的下方连接有推料装置,所述上模冲固接于上模板上,下模冲固接于推料装置上,所述上模冲和下模冲之间还设有模具,所述上模冲、下模冲和模具的中心线重合,所述下模板上开有可容纳下模冲冲头的容纳通孔;所述模具的一侧设有加热装置,所述加热装置上开有可容纳成品件的容纳空间。本发明的有益效果:结构简单,操作方便,不仅缩短了加工时间,而且保证了产品的成型质量。

1296

1296

0

0

本发明公开了一种多连杆式步进粉末冶金设备,包括左右对称的支架,朝向所述支架中心线的所述支架端面固设有侧块,所述侧块上端面内固设有开口朝上的凹腔,所述凹腔下端壁内连通设置有前后延伸的穿槽,所述穿槽与外部空间连通,所述穿槽内滑动的设置有滑柱,所述滑柱下端面固设有底块,所述侧块下端面内固设有传动电机,所述传动电机的输出轴下端面固设有同步轮,所述同步轮前方设置有与所述侧块转动配合连接的连柱,所述连柱外表面固设有惰轮,所述惰轮与所述同步轮通过同步带动力连接,同步带穿过所述底块与所述底块固定,本发明设备结构简单,使用方便,此设备采用简易式结构,采用气流式送粉,有效降低了粉末冶金的成本。

939

939

0

0

本发明涉及一种粉末冶金支座的制备方法,步骤为:1)将金属粉压制成密度为6.0~7.3g/cm3的支座基体,支座基体的外周为圆形或者在支座基体的外边缘上沿圆周均匀成型有若干过渡凸缘;2)将金属粉压制成密度为6.8~7.5g/cm3支座外套,当支座基体的外周为圆形时,支座外套的内孔边缘上均匀分布有若干与支座基体的外周相配合的过渡块;当支座基体的外边缘上设有凸缘时,支座外套成型为一套圈;3)将支座基体与支座外套组装在一起,通过烧结钎焊的方式进行连接固定;本发明利用粉末冶金净近成形的特点,降低了压缩机支座的生产成本,提高了加工效率,支座基体与支座外套在烧结过程中焊接在一起,达到了支座定位精度准确及连接强度好的要求;整个焊接过程简单并易于操作。

827

827

0

0

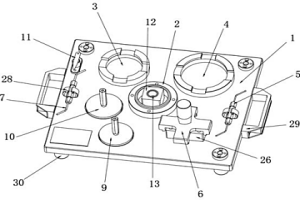

本实用新型提供了一种用于汽车发动机系统粉末冶金法兰的快速检具,包括底座、设置在底座中部的仿形底座以及围绕着仿形底座设置的第一检测腔、第二检测腔、球头检测棒、仿形盖板和圆柱头检测棒,仿形盖板与圆柱头检测棒之间分别设置有第一塞规和第二塞规,圆柱头检测棒与第一检测腔之间设置有塞尺;仿形底座内设置有定位块,定位块的上端设置有定位孔,仿形盖板的下端设置有与定位孔配合的定位柱,仿形盖板与仿形底座配合并用于分别通过塞尺、圆柱头检测棒和球头检测棒检测法兰的平面度、平行度和轮廓度。本实用新型提供的一种用于汽车发动机系统粉末冶金法兰的快速检具,不仅能够用于检测汽车发动机系统粉末冶金法兰,而且检测效率高。

1062

1062

0

0

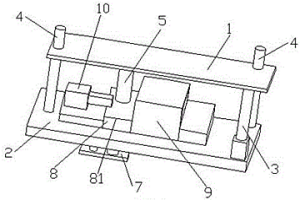

本实用新型公开了一种用于粉末冶金成型的防溢装置,包括安装安装座(2)、挡粉板(4)和多根竖直设置的导杆(3),所述的安装座(2)固定连接于粉末冶金成型机的上模板组件(1)的底部;所述的挡粉板(4)通过其中部设有的通孔活动套合于粉末冶金成型机的上模冲(5)的外圆周,且所述的挡粉板(4)的下表面与所述的上模冲(5)的下表面相齐平;所述的多根导杆(3)的下端均固定于所述的挡粉板(4)上,且所述的导杆(3)的上部滑动配合于安装座(2)的安装孔内。该防溢装置结构简单、能有效防止粉料外溢,从而保证产品质量。

1175

1175

0

0

本实用新型涉及冶金铸造加工技术领域,且公开了一种冶金铸造加工用冷却装置,包括换热器外壳,所述换热器外壳的内部固定安装有延伸至换热器外壳顶部的连接管,所述换热器外壳的顶部固定安装有数量为两个的连接座,所述连接座的顶部活动安装有固定板,所述固定板的顶部固定安装有冷凝管,所述固定板的底部固定安装有延伸至连接座内部的插接管,所述连接座的顶部固定安装有固定块,所述固定块远离固定板的一侧螺纹连接有延伸至固定板内部的固定螺钉,固定板的底部固定安装有延伸至连接座内部的插接柱。该冶金铸造加工用冷却装置,不仅操作简单,便于使用者进行拆装,还可避免在拆卸后连接管内部的冷凝液流出,从而更便于使用者使用。

1152

1152

0

0

一种粉末冶金制品去毛刺机床,包括机座,所述机座从左往右依次设有预紧座、支撑座以及固定座;所述预紧座、支撑座以及固定座与机座为一体;所述预紧座左右两端上方皆设有与自身为一体的挡板;所述挡板皆设有夹紧装置;所述预紧座上端中部开有放置槽;所述支撑座上端焊接有滑座;所述滑座上开有横向滑动条形孔;所述横向滑动条形孔内滑动安装有刷座;所述刷座通过第二螺杆与刷座连接;所述第二螺杆一端穿过滑座左端连接限位块另一端穿过滑座右端连接第一齿轮;所述固定座上方通过螺栓连接有电机。本实用新型只需人工加紧,通过刷板下方的刷毛对夹紧后的粉末冶金制品去毛刺,其操作简单。

831

831

0

0

粉末冶金含油颗粒镶嵌的自润滑件系金属基体上镶嵌了规则排列的粉末冶金含油颗粒,它包括轴套状轴承,带法兰边轴承,垫圈和滑板。金属基体有较高强度,含油颗粒实现较长一段时间自润滑,并且无石墨产品的污染。

920

920

0

0

本实用新型涉及冶金生产技术领域,且公开了一种粉末冶金生产用混料设备,包括混料罐和固定安装在混料罐左侧上的进料斗,混料罐的底部固定连接有下料斗,所述混料罐的顶部固定连接有电机,所述电机的输出端穿过混料罐的顶部并键连接有驱动辊,所述驱动辊的外表面固定连接有多组搅拌杆。该粉末冶金生产用混料设备,通过设置连接板和调节板,使得环型板和定位块上升时带动转动板的顶端上升,从而使转动板转动并拉动连接板运动,由于调节板沿下料斗内壁滑动,使得调节板沿下料斗内壁上滑,以使四组密封板相互脱离,以改变环型板位置的方式调节四组密封板之间的间隔,从而实现对下料速率的控制。

901

901

0

0

本实用新型公开了一种润滑型粉末冶金齿轮,所述齿轮包括粉末冶金成型的齿轮本体;所述齿轮本体的内圈设置有若干个轮齿,形成为直齿圆柱内齿轮;所述齿轮本体内设置有用于存储润滑油的润滑油腔,所述润滑油腔通过导流管与其中一个所述轮齿连通,用于输送润滑油;所述导流管延伸至该轮齿的齿顶,并与该轮齿两侧面内的流道相通,所述导流管内设置有用于控制其与所述润滑油腔相通的控制机构,当按动所述控制机构,可将所述导流管与所述润滑油腔导通。本实用新型的一种润滑型粉末冶金齿轮,只有在按动控制机构时,才能将导流管与润滑油腔导通,将润滑油输出,因而极大地方便了润滑油的注入,还不会影响齿轮的正常使用。

736

736

0

0

本实用新型涉及粉末冶金技术领域,尤其公开了一种粉末冶金齿轮成型模具,包括支架,所述支架上安装有工作台,所述工作台上端设有压制件,所述工作台上端面设有齿轮模腔,所述工作台上位于所述齿轮模腔两侧的位置分别设有送料设备和第一固定杆,所述第一固定杆与所述工作台之间连接有弹出组件。本实用新型所提供的粉末冶金齿轮成型模具,其中弹出组件中的零件之间相互配合,加之压制件的作用,使得物料能够充分填充至齿轮模腔的角落位置分布均匀,并且灵活地帮助成型齿轮从齿轮模腔中弹出,便于人工取出,从而避免取出不便且造成产品损坏的问题出现,在一定程度上大大提高了工作效率。

831

831

0

0

本实用新型涉及冶金炉配件技术领域,且公开了一种可向密封的冶金炉内加料的加料装置,包括壳体,所述壳体通过支架与底板的上表面固定连接,所述壳体的上表面固定连接有加热电极,所述加热电极的输出端贯穿壳体的上表面并延伸至壳体的内腔,所述壳体上表面的一侧固定连接有加料装置本体,所述加料装置本体包括输入管,所述输入管的一侧面固定连接有进料机构。该可向密封的冶金炉内加料的加料装置,通过设置挡板、扭簧和活动板,下降的挡板与活动板相接触,从而将两个搭接的活动板打开,在物料下落的过程挡板一直挡在两个活动板之间,进料结束后,扭簧带动活动板自动回弹,隔绝了壳体内部与输入管的接触,保证了密封性。

860

860

0

0

本实用新型公开的是一种冶金齿轮箱结构,涉及一种利用载荷分流、合流技术和采用人字齿轮结构设计出的传递载荷的冶金齿轮箱结构,该结构主要由箱体、闷盖和齿轮传动机构等构成,并将齿轮传动机构设计为独立运转的两套,每套齿轮传动机构均包括以人字齿轮作为传动齿轮进行啮合并作动力传递的两根输入轴和一根输出轴,每根输入轴均配置独立驱动的电机,该两套齿轮传动机构中的人字齿轮还进行相互错位设置,改进后的冶金齿轮箱具有体积小、结构紧凑、传递功率大、承载能力和抗冲击能力强、受外界影响小、使用寿命长、重量轻、刚性好、噪声低等优点,故应用范围十分广泛,特别适合大功率重载传动、电机需频繁制动和正反运转、工作时需承受很大冲击或超载等场合。?

本发明公开了一种用于粉末冶金的预扩散结合粉末及其制造方法以及利用该粉末制造含油轴承的方法,包含以下按重量百分比计的原料:Cu18-20%、Sn3-5%、Mo0.5-1%、Ni1.5-2%、C1.5-2%、余量为Fe。利用特有的配方并且通过该方法制造的预扩散结合粉末既与基体Fe粉形成适当的冶金结合,又对基体Fe粉的压缩性没有显著的影响,还提供了一种利用该粉末制造含油轴承的方法,该轴承尺寸精确,烧结时尺寸变化小,径向压溃强度不小于480MPa,远高于传统工艺制造的粉末冶金轴承的径向压溃强度。

839

839

0

0

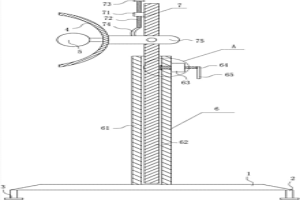

本发明涉及一种照明灯,尤其涉及一种冶金用铁矿石开采用照明灯。本发明要解决的技术问题是提供一种无需将照明灯绑在头上,而照明灯不易掉落,还能将照明灯挡住,而不易粘杂质影响照明亮度的冶金用铁矿石开采用照明灯。本发明提供了这样一种冶金用铁矿石开采用照明灯,包括有底板、支撑杆、支撑块、弧形板等;底板底部左右两侧对称式的安装有支撑杆,支撑杆底端安装有支撑块,底板顶部设有高度调节装置,高度调节装置上部设有角度调节装置。本发明通过固定机构,能将本装置稳固的固定在地面上,而使照明灯不易摇晃影响照明效果,达到了无需将照明灯绑在头上,而照明灯不易掉落,还能将照明灯挡住,而不易粘杂质影响照明亮度的效果。

1067

1067

0

0

本发明涉及一种粉末冶金的铝合金链轮或齿轮及制备方法,一种粉末冶金的铝合金链轮或齿轮其特征在于,其化学成分按照质量百分比为:Cu:0.1%~7%,Mg:0.1%~5%,Si:0.1%~40%,Zn:0%~10%,Sn:0%~1%,增强相:0%~10%,余量为Al。本发明的制备方法简单、加工方便,制备后的粉末冶金铝合金链轮或齿轮的重量轻,同时兼具了轻量化、耐腐蚀和高硬度的优势,有利于满足了汽车轻量化的需求,并利于节能减排。

1069

1069

0

0

本发明公开了一种冶金污染减排设备,包括烟气吸附机体以及相连通设置在所述烟气吸附机体右端的烟气处理机体,所述烟气吸附机体内设有第一空腔,所述第一空腔内设有抽烟装置,所述第一空腔顶部内壁相连通设有向上延伸的第一烟气通道,所述第一烟气通道顶部延伸末端分别连通设有撒料圆弧通道和吸附圆弧通道,所述三者相连通处底部的所述第一烟气通道内壁上设有弹料板,所述撒料圆弧通道延伸末端相连通设有放料腔,所述撒料圆弧通道顶部延伸末端底部设有气体密封闸,所述吸附圆弧通道顶部延伸末端设有卷气腔,所述卷气腔顶部相连通设有第一排烟管,所述第一排烟管右端延伸末端贯穿并伸出所述烟气吸附机体右端端面,且末端相连通设有向下延伸的第二排烟管,所述烟气处理机体内设有第二空腔;本发明结构简单,操作方便,便于收纳,方便移动和搬运,同时,提高了冶金减排效率以及效果。

738

738

0

0

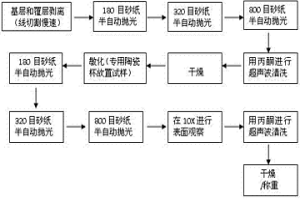

本发明公开了一种冶金复合管内覆层晶间腐蚀试样的制备方法,包括以下步骤:1)从冶金复合管上将内覆层剥离出来,并对内覆层的熔合层进行线切割减薄,得到待处理试样;2)将待处理试样装配的专用夹具上,然后放置到抛光机上进行第一次磨制,由粗砂纸至细砂纸缓慢匀速磨制;3)丙酮进行超声波清洗;4)烘干及敏化;5)第二次磨制,由粗砂纸至细砂纸缓慢匀速磨制;6)将经过第二次磨制后的试样在10X进行表面观察,丙酮超声波清洗,干燥,称重,即得冶金复合管内覆层晶间腐蚀试样。本发明通过对磨制速度的限定,可有效防止磨制时试样过热,同时通过设置的专用夹具,结构简单、成本低廉,试样磨制厚度的限定,保证了试验结果更加准确可靠。

中冶有色为您提供最新的浙江有色金属电冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!