全部

145

145

0

0

江苏神磁航材科技有限公司荧光渗透探伤无损检测机XORD-800是一款基于荧光渗透检测(FPI)技术的高精度检测设备,专为金属及非金属材料表面开口缺陷的快速识别与可视化分析而设计,广泛应用于航空航天、军工制造、汽车零部件及精密机械领域。

362

362

0

0

3900型全数字超声波探伤仪是一款高性能的检测设备,具备以下技术指标:增益范围达110dB,频带宽度为0.4~20.0MHz,探测范围0~6000.0mm,灵敏度余量超过56dB(深200mmΦ2平底孔),分辨率大于40dB,动态范围大于32dB,水平线性误差小于0.1%,垂直线性误差小于3%,噪声电平低于10%。支持单探头、双晶探头和穿透探头三种工作模式,配备可变脉冲发生器和自动匹配阻尼(50/100/400欧),衰减器精度小于±1dB/12dB,数字抑制范围为0~80%,不影响线性与增益。具备进波门和失波门功能,支持单闸门和双闸门读数,报警方式包括蜂鸣报警和LED灯报警。

361

361

0

0

5100型彩色数字超声波探伤仪是一款高性能、便携式的检测设备,频率范围0.4-20MHz,增益范围0-120dB,具备高分辨率(>45dB)和高灵敏度余量(>65dB),支持单探头、双晶探头和穿透探头等多种工作模式。其动态范围达32dB,垂直线性误差小于2%,水平线性在1米内为0,扫描范围0-10000mm,可满足多种工件检测需求。仪器配备数字抑制功能(0~99%)、多种闸门读数方式以及蜂鸣和LED灯报警功能,操作便捷。其工作温度范围为-20~50℃,相对湿度20~95%RH,适应性强。

132

132

0

0

江苏中凯探伤设备制造有限公司的链轨节荧光磁粉探伤仪CDG-4000A是一款专为铁磁性材料表面及近表面缺陷检测设计的高精度设备。其工作原理基于复合磁化技术与荧光磁粉显像技术:设备通过周向穿棒感应法与纵向闭路磁轭二次感应法,在工件表面形成复合旋转磁场,使链轨节表面或近表面的裂纹、夹杂等缺陷处产生漏磁场,进而吸附荧光磁粉形成可见磁痕。在紫外灯照射下,磁痕发出高亮度荧光,便于操作人员快速识别缺陷位置与形态。

125

125

0

0

无锡欧驰检测技术有限公司的工业无损检测仪器——金相试样镶嵌机,是一款专为金相分析样品制备设计的高效设备。其工作原理基于热固性树脂的压制成型技术,通过加热和加压使树脂包裹金属样品,冷却后形成规则形状的试样块。设备采用电动液压系统精准控制压力(0-400bar可调),配合智能温控系统(100-200℃可调),确保树脂均匀填充样品间隙,形成无缝包埋效果。针对不同材料特性,提供三种制样模式:直接全压力加压适用于常规样品,线性加压模式适合复杂几何形状试样,双相加热加压则专为脆性材料设计,避免压力破坏。

161

161

0

0

苏州德斯森电子有限公司的金属无损探伤检测仪是集多种技术于一体的智能化检测设备,涵盖超声波、涡流、磁粉及X射线探伤四大核心模块,专为工业质量控制设计。其超声波探伤模块通过高频机械波在金属中传播时的反射与透射特性,可精准定位内部气孔、裂纹等缺陷,支持单探头与相控阵技术,适用于厚壁管材、锻件等复杂结构检测。涡流探伤模块基于电磁感应原理,通过测量导体表面涡流变化实现微裂纹、涂层厚度及材料分选检测,适用于导电材料的高速在线检测。磁粉探伤模块利用磁场与磁粉的相互作用,可清晰显示铁磁性材料表面及近表面缺陷。

154

154

0

0

射阳磁立达无损检测设备有限公司的YGST-900型槽浸式荧光渗透检测设备是一款专为工业无损检测设计的自动化设备,其工作原理基于荧光渗透检测技术。设备通过浸渍、滴注或喷涂方式将含荧光染料的渗透剂覆盖在工件表面,利用毛细作用使渗透剂渗入表面开口缺陷。经清洗去除表面多余渗透剂后,通过显像剂吸附缺陷内的荧光物质,在黑光灯照射下,缺陷部位发出高亮度荧光,形成清晰可见的对比显示。该技术符合国际标准,适用于检测微米级裂纹、气孔等表面缺陷。

135

135

0

0

CDX-Ⅱ型多用磁粉探伤仪是昆山苏磁无损检测设备制造有限公司自主研发的一款高性能无损检测设备,其核心工作原理基于磁粉检测技术。设备通过可控硅无触点开关控制磁场输出,使铁磁性工件表面形成均匀磁场。当工件存在裂纹等缺陷时,磁场在缺陷处发生畸变,形成漏磁场,吸附喷洒在工件表面的磁粉形成可见缺陷痕迹。该设备支持周向、纵向、复合磁化三种模式,通过手动或自动控制实现灵活检测,尤其适用于不允许通电起弧的精密零件表面探伤。

128

128

0

0

苏州福佰特仪器科技有限公司的CT6000 X-Ray检测设备是一款高精度、多功能的工业CT检测系统,专为复杂结构件的无损检测与三维重构设计。其工作原理基于X射线穿透与计算机断层扫描技术,通过90KV微焦点X射线源发射高能射线,穿透被测物体后由高分辨率探测器接收信号,结合计算机图像处理算法,生成内部结构的二维断层图像或三维立体模型。设备利用不同密度物质对X射线的吸收差异,精准识别裂纹、气孔、夹杂等缺陷,并量化分析缺陷尺寸与空间位置。

132

132

0

0

南京仙林无损检测设备有限公司推出的ZGF-II智能硬度分选仪,是一款基于磁感应原理的高精度无损检测设备。其工作原理通过探头向被测工件施加均匀磁场,利用不同硬度导磁性材料对磁场响应的差异,将材料硬度值转化为电信号变化。设备内置英特尔5p系列单片计算机,实时分析磁场扰动数据,结合COMS集成电路实现低功耗、强抗干扰能力,可精准区分材料品种、硬度值及缺陷类型。检测时无需破坏工件表面,仅需将工件放入探头即可完成分析。

149

149

0

0

盐城捷特拉克无损检测设备有限公司推出的柳工叉齿荧光磁粉探伤机ZNW-4000,是一款专为铁磁性材料表面及近表面缺陷检测设计的高精度设备。其工作原理基于磁粉探伤技术,通过交流电源驱动线圈产生交变磁场,使被测叉齿工件磁化。当工件表面或近表面存在裂纹、气孔等缺陷时,磁力线在缺陷处发生畸变并泄漏,形成漏磁场。此时喷洒荧光磁粉悬液,磁粉在漏磁场作用下吸附于缺陷处,形成肉眼可见的荧光磁痕。设备配备高强度紫外灯,激发磁粉发出荧光,显著提升缺陷识别率,尤其适用于微小裂纹检测。

134

134

0

0

南京华秦光声科技有限责任公司推出的LUT-HP激光超声无损检测仪,是一款集非接触检测、高精度成像与智能化分析于一体的创新型设备。其工作原理基于激光超声技术,通过纳秒级短脉冲激光照射试件表面,利用热弹效应或烧蚀效应激发高频超声波,超声波在材料内部传播时与缺陷发生反射、散射,携带缺陷结构信息。随后,通过激光干涉仪探测传播或反射的超声波信号,结合信号处理算法反演出试件内部及表面的缺陷位置、尺寸及力学性能,实现三维可视化成像。

134

134

0

0

射阳磁立达无损检测设备有限公司的CDX-IV型手持便携磁粉磁轭无损检测仪器是一款专为铁磁性材料表面及近表面缺陷检测设计的便携设备,基于磁粉检测技术实现高效探伤。其工作原理是通过交直流电磁场对工件进行磁化,当工件存在裂纹、夹渣等缺陷时,缺陷处磁阻增大形成漏磁场,磁粉在漏磁场作用下聚集形成可见磁痕,从而直观显示缺陷位置与形态。设备支持交直流两用模式,直流模式适用于深层缺陷检测,交流模式则对近表面缺陷更敏感,满足不同检测需求。

144

144

0

0

射阳星宇探伤设备有限公司的CJW-2000型微机控制磁粉探伤机是一款高性能的无损检测设备,其工作原理基于磁粉探伤技术。设备通过周向和纵向复合磁化方式,对铁磁性工件进行全方位检测。周向磁化采用直接通电法,纵向磁化采用磁感应法,两者均使用50Hz工频交流电作为电源,两路电压相位相差120°,在工件表面形成随时间变化的椭圆形旋转磁场。当工件表面或近表面存在裂纹、夹渣等缺陷时,磁力线绕过缺陷形成漏磁场,吸附磁粉颗粒形成可见的缺陷指示。

136

136

0

0

苏州福佰特仪器科技有限公司UNC450球墨铸铁实时成像检测设备是一款专为球墨铸铁材料设计的无损检测设备,其工作原理基于X射线实时成像技术。设备通过高精度X射线源发射X射线穿透球墨铸铁样品,由于材料内部缺陷(如缩孔缩松、气孔等)与基体密度差异,导致X射线衰减程度不同。探测器接收穿透后的X射线信号并转换为数字图像,实时显示在屏幕上,操作人员可直观观察缺陷位置、形态及尺寸。

141

141

0

0

盐城捷特拉克无损检测设备有限公司的抽油杆流水线探伤机是一款专为抽油杆表面及近表面缺陷检测设计的自动化设备,其工作原理基于磁粉探伤技术。设备通过周向磁化线圈对抽油杆施加交变或直流磁场,使杆体达到磁饱和状态。当杆体表面或近表面存在裂纹、腐蚀坑等缺陷时,磁导率变化导致磁力线泄漏形成“漏磁场”,吸附磁粉颗粒形成可见的缺陷指示。检测过程中,磁粉悬浮液通过喷淋系统均匀覆盖杆体,配合自动衰减式退磁功能确保检测后杆体无残磁,避免对后续工序造成干扰。

135

135

0

0

康派(江苏)医疗科技有限公司HF-320A型工业X光机是一款专为工业无损检测设计的高性能设备,其工作原理基于X射线的穿透性和荧光效应。设备通过高压发生器将普通电压转换为高压,驱动X射线管产生高能电子束,撞击阳极靶材后生成X射线。这些射线穿透被检测物体时,因内部结构密度差异导致衰减程度不同,从而在平板探测器上形成反映物体内部结构的影像。该技术无需破坏检测对象,即可精准识别裂纹、气孔、夹渣等缺陷,尤其适用于对检测精度要求严苛的工业场景。

135

135

0

0

无锡实诺检测科技有限公司推出的2505 X射线机(直流型定向无损检测设备)是一款专为工业检测设计的高效便携设备,其核心基于X射线穿透与物质衰减特性原理,通过金属陶瓷X射线管发射定向射线束,穿透被检工件后形成影像差异,精准识别内部气孔、裂纹等缺陷。

138

138

0

0

无锡实诺检测科技有限公司研发的XXG系列定向无损检测设备,是一款基于X射线穿透成像技术的工业检测设备,专为承压设备、金属结构及焊接接头的内部缺陷检测设计。其工作原理依托X射线衰减特性:设备通过高压发生器激发X射线管发射高能射线,穿透被检工件后,因内部缺陷(如气孔、裂纹、未熔合等)对射线的吸收差异,在探测器上形成对比度差异的影像。设备采用定向辐射角设计(辐射圆锥角40°±5°),确保射线束集中投射于检测区域,搭配3mm厚铝过滤片优化射线质量,提升成像清晰度。

148

148

0

0

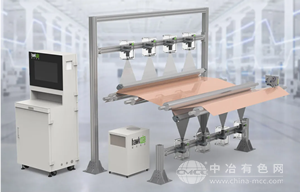

霍克视觉科技(苏州)有限公司推出的金属表面缺陷检测机,是一款基于机器视觉与人工智能算法的高精度在线检测设备,专为金属板材、带材及卷材表面缺陷检测设计。其工作原理依托高速CCD工业相机与定制化光学系统,通过高帧率图像采集技术(最高800m/min线速度适配),实时捕捉金属表面微米级缺陷图像。系统采用深度学习算法对图像进行预处理、特征提取与分类识别,可精准定位划痕、凹坑、锈斑、油污、针孔等20余种缺陷类型,缺陷检出率≥99.5%,误检率≤0.5%。

143

143

0

0

昆山苏磁无损检测设备制造有限公司研发的CDS-2000D螺栓半自动荧光磁粉探伤机,是一款基于电磁感应与荧光显示技术的高精度无损检测设备,专为螺栓、螺母等铁磁性工件表面及近表面缺陷检测设计。其工作原理依托复合磁化与荧光成像技术:设备通过周向、纵向及复合磁化方式,在螺栓表面形成旋转磁场。当螺栓存在裂纹、折叠等缺陷时,磁力线逸出形成漏磁场,吸附荧光磁粉形成可见磁痕。配合紫外灯激发磁粉发出黄绿色荧光,使微小缺陷在暗室中清晰可见,灵敏度达A1型试片15/50标准,可检出Φ0.5mm通孔级缺陷。

145

145

0

0

盐城捷特拉克无损检测设备有限公司研发的CJW-5000型环形件专用荧光磁粉探伤机,是一款基于复合磁化与荧光显示技术的高精度无损检测设备,专为环形铁磁性工件表面及近表面缺陷检测设计。其工作原理依托电磁感应与荧光成像技术:设备通过周向、纵向及复合磁化方式,在环形工件表面形成旋转磁场。当工件存在裂纹、夹渣等缺陷时,磁力线逸出形成漏磁场,吸附荧光磁粉形成可见磁痕。配合紫外灯(黑光灯)激发磁粉发出黄绿色荧光,使微小缺陷在暗室中清晰可见,对比度高达1000:1,灵敏度优于传统非荧光磁粉探伤。

142

142

0

0

江苏中凯探伤设备制造有限公司研发的CJW-3000型交直流荧光磁粉探伤机,是一款基于电磁感应与荧光显示技术的高精度无损检测设备,专为铁磁性材料表面及近表面缺陷检测设计。其工作原理依托复合磁化与荧光磁粉技术:通过周向、纵向及复合磁化方式,在工件表面形成旋转磁场。当工件存在裂纹、气孔等缺陷时,磁力线逸出形成漏磁场,吸附荧光磁粉形成可见磁痕。设备配备紫外灯(黑光灯),激发磁粉发出黄绿色荧光,使微小缺陷在暗室中清晰可见,对比度高达1000:1,灵敏度优于传统非荧光磁粉探伤。

148

148

0

0

昆山苏磁无损检测设备制造有限公司研发的CDW-4000荧光磁粉探伤检测线,是一款基于复合磁化技术的高精度无损检测设备,专为铁磁性材料表面及近表面缺陷检测设计。其工作原理依托电磁感应与荧光显示技术:通过周向、纵向及复合磁化方式,在工件表面形成旋转磁场,当工件存在裂纹、气孔等缺陷时,磁力线逸出形成漏磁场,吸附荧光磁粉形成可见磁痕。设备配备紫外线灯(黑光灯),激发磁粉发出黄绿色荧光,使微小缺陷在暗室中清晰可见,对比度高达1000:1,灵敏度优于传统非荧光磁粉探伤。

152

152

0

0

南京仙林无损检测设备有限公司研发的超声波探伤机,是一款基于脉冲反射法的高精度无损检测设备,广泛应用于工业制造、航空航天及建筑安全检测领域。其工作原理依托超声波的物理特性:高频声波通过探头垂直或斜向发射至被测工件,当声波在材料中传播时,遇到裂纹、气孔、夹杂等缺陷时,因声阻抗差异产生反射波。反射波被探头接收并转化为电信号,经工控型CPU系统处理后,在真彩显示屏上形成脉冲波形。通过分析回波时间、幅度及位置,可精准判断缺陷的位置、大小及形状。

470

470

0

0

磁环/轴承套圆环金属内外壁探伤检测仪是专门针对磁环/轴承套等圆环形状的金属件内外壁划伤、裂纹、凹坑、减薄等损伤缺陷进行自动检测的仪器。本仪器是由工控计算机控制的基于操作系统的通用型涡流检测仪器,具备数字显示、高灵敏度、性能稳定等优点。是一套完整的、高性能、智能化的新型涡流检测仪器。

2025年06月20日 ~ 22日

2025年06月20日 ~ 22日  2025年07月09日 ~ 11日

2025年07月09日 ~ 11日  2025年07月11日 ~ 13日

2025年07月11日 ~ 13日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日