全部

113

113

0

0

深圳九州工业品有限公司引进的Dantec Dynamics FlawHunter无损检测系统,是一款基于激光剪切散斑干涉技术的高精度集成化检测设备。其工作原理通过高分辨率激光剪切传感器发射相干激光束,照射被测工件表面后形成散斑场。当工件存在裂纹、脱粘或分层等缺陷时,表面微小形变导致散斑场相位变化,系统通过相移算法将相位变化转化为可视化图像,实现亚微米级位移分辨率的缺陷检测。设备配备真空(部分)激发系统,可主动加载压力或真空环境,增强缺陷信号的可见性,尤其适用于复合材料夹层结构、蜂窝结构及粘接界面的隐性缺陷检测。

118

118

0

0

广东正业科技股份有限公司推出的XG5010A X射线无损检测设备,是一款基于高精度X射线透射成像技术的工业检测利器。其工作原理通过封闭式90kV微焦点射线源(最小焦点尺寸5μm)发射高能X射线,穿透被测工件后由85μm像元探测器接收,生成1536×1536像素矩阵的数字化图像,空间分辨率达5.8LP/mm。设备支持自适应成像参数调节,针对不同材质厚度自动优化管电压与电流,确保成像清晰度。

108

108

0

0

广州市明江自动化科技有限公司推出的相控阵超声检测仪,是一款基于先进相控阵技术的工业无损检测设备。其工作原理通过多阵元压电晶片组成的换能器阵列,利用电子时序控制实现声束的动态聚焦与偏转。通过调节各阵元发射/接收脉冲的延迟时间,设备可生成可编程的超声波束,在介质中形成聚焦或扇形扫描路径。当声束遇到缺陷时,反射信号被阵列接收并合成,结合算法生成高分辨率二维或三维成像结果,支持A扫、B扫、C扫及TOFD等多种模式,满足复杂结构的缺陷检测需求。

109

109

0

0

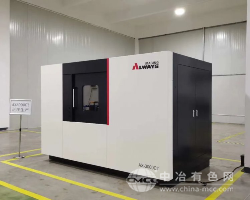

广州特准仪器仪表有限公司的AX-2000CT微焦点工业CT/计量型无损检测设备是一款集高精度与多功能于一体的检测系统,其核心基于X射线断层扫描成像技术。设备通过微焦点X射线源发射锥束射线穿透样品,数字平板探测器接收衰减信号后,由计算机重建算法生成三维体数据集,空间分辨率最高可达0.5μm,密度分辨率优于1%。该技术可清晰呈现样品内部结构,支持二维断层图像与三维立体图像的同步输出,适用于复杂部件的非破坏性检测。

108

108

0

0

广州特准仪器仪表有限公司的AX-3000CT微焦点工业CT/计量型无损检测设备是一款基于高能X射线断层扫描技术的精密检测系统,可实现微米级三维结构成像与缺陷分析。其工作原理通过微焦点X射线源发射锥束射线穿透样品,数字平板探测器接收衰减信号后,由计算机重建算法生成三维体数据集,分辨率达1.5-2μm,密度分辨率优于1%。设备配备开管微焦点射线源,支持反射式/透射式双源切换,最大电压可达300kV,最大电流3mA,可检测600mm直径×800mm高度的样品,承重范围覆盖10-100kg。

104

104

0

0

广东三本工业测量仪器有限公司的METROTOM 1是一款基于X射线工业CT技术的无损检测设备,专为工业领域提供高精度三维缺陷分析与尺寸测量解决方案。该设备通过X射线源发射锥束射线穿透被检工件,射线因材料密度差异发生衰减,平板探测器接收衰减信号并转化为数字图像。利用计算机断层扫描算法,设备将二维投影数据重建为三维体数据集,实现内部结构可视化。其核心技术优势在于无需破坏工件即可检测隐藏缺陷,同时支持全尺寸测量与数模比对,确保检测结果的完整性与可追溯性。

120

120

0

0

广东正业科技股份有限公司的IGBT元件无损探伤检测XRAY检测设备是一款专为功率半导体器件设计的高精度检测系统。其工作原理基于X射线穿透成像技术,通过微焦点X射线源发射高能射线穿透IGBT模块,利用探测器接收穿透后的信号并转化为数字图像。由于IGBT模块内部结构(如芯片、键合线、陶瓷基板等)的密度差异,X射线在缺陷区域(如裂纹、分层、空洞)的衰减程度不同,形成灰度对比明显的成像结果。设备采用16-bit ADC转换技术,可实现65536级灰阶成像,最小分辨率达4μm,能够精准识别0.1μm级微小缺陷。

116

116

0

0

深圳市智诚精展科技有限公司推出的工业型X-RAY无损探伤透视仪,是一款基于高精度X射线成像与智能分析技术的工业检测设备,专为电子制造、半导体封装、汽车零部件及金属铸件等领域设计。其工作原理依托微焦点X射线管与高清平板探测器组合:X射线管发射低剂量X射线穿透被测物体,内部缺陷(如裂纹、气孔、虚焊等)因密度差异形成不同衰减信号,探测器将信号转换为数字化图像,经算法处理后生成三维缺陷分布图。设备支持实时成像与断层扫描,最小可检缺陷尺寸达5μm,图像分辨率≤3lp/mm,适用于复杂结构工件的非破坏性检测。

131

131

0

0

睿奥检测设备(东莞)有限公司研发的RE2300型X光无损检测设备,是一款基于高精度X射线成像技术的智能化检测系统,专为工业制造领域的质量管控需求设计。其工作原理依托X射线穿透特性与计算机图像处理技术:在高压电作用下,X射线管发射高能射线穿透被测工件,因工件内部结构密度差异(如气孔、裂纹、夹杂等)对射线的吸收程度不同,在探测器上形成对比度差异的影像。设备通过高频X射线发生器与高分辨率成像探测器,实时生成二维或三维图像,并利用智能算法对缺陷进行分类与定位,精度可达0.06mm。

291

291

0

0

CTS-XNQ2型汽车蓄能器焊缝检测设备是专门为满足现场流水线检测波纹管、隔膜和活塞等不同种类型号汽车蓄能器而研制的成套设备。经过1年多在国内某大型车企零配件生产厂的实际生产运行,设备能清晰、稳定、准确、快速、可重复性地检测出波纹管、隔膜和活塞等不同种类和型号的汽车蓄能器焊缝熔深是否达标,以及探测出焊缝内部的裂纹、虚焊、气孔、夹杂等不良,满足标准NB/T 47013.15 的规定。

324

324

0

0

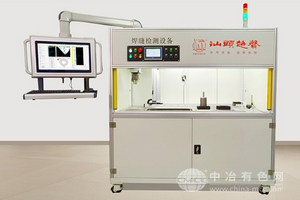

CTS-300CW连续宽频超声波检测仪采用全双工工作方式,低电压激励,连续波脉冲压缩宽频处理,由汕头超声与麒博精工联合研制,是一款具备常规NDT(无损检测)功能,同时还具备使用三阶互调法(IMD3)和二次谐波法(HD2)进行精密非线性超声检测功能的仪器,也是一台频率范围为50MHz内的通用频谱分析仪和矢量网络分析仪。

434

434

0

0

CTS-8072PR+脉冲发生接收仪是应用于高频检测研究的专用仪器,具备低噪声和宽频带的接收放大电路,以及由高性能尖脉冲发生器及高压电源组成的尖波发射电路;提供双通道数据采集功能,并可实现计算机同步控制。

268

268

0

0

CTS-PA32BM相控阵全聚焦3D实时成像检测仪集成了相控阵PAUT和业界最前沿的实时3D全聚焦TFM、多模态全聚焦TFM等高端成像技术,TFM图像实时帧率高达100fps,聚焦点数高达100万点,支持A、B、C、D、3D和4D多种显示方式。仪器符合T/CASEI,046-2024《钢制承压设备焊接接头3D全聚焦相控阵超声检测》团体标准要求。

226

226

0

0

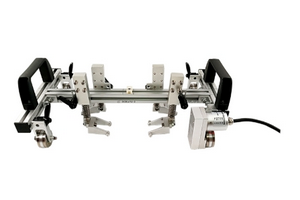

SCQtofd-3扫查器采用工字型结构设计,四个磁吸轮吸附,可同时安装四个扫查夹具,是平板焊缝及管道环焊缝100mm厚度以下的双通道TOFD同时进行检测的理想选择。SCQtofd-3扫查器作为CTS-2009仪器的标配扫查器。

343

343

0

0

本成像系统采用汕头超声公司自主研发多通道超声采集卡CTS-04PC、超声探头并结合日本三菱原装进口高精度导轨系统的多轴扫描装置。探伤方法为水浸纵波反射法,能够对板、管、棒、盘环件等形状的零部件进行检测,可检测的材料包括钢、铝合金、钛合金、有色金属、复合材料等,设备具有A、B、C、F扫描成像功能,可准确检测材料内部细小缺陷、焊接质量及对组织不均匀进行评价。系统还可以配接汕头超声公司自主研发的超声相控阵仪器,实现超声相控阵C扫检测,实现更高的检测效率及精度。

309

309

0

0

汕头超声自主研发的轮毂激光焊缝相控阵超声检测系统,采用旋转平台、水箱分体化结构。检测系统具备手动(包括连续和点动)控制和自动扫查控制功能,具备探头所需的上下、前后调整结构,具有异常报警与紧急保护措施,适用于汽车轮毂或类似结构工件的检测。

302

302

0

0

CTS-PA32SJ相控阵水浸自动C扫查系统是适用于电池电极柱摩擦焊接质量检测、各类板材平面间焊接、焊缝检测探伤检测使用的多功能辅助扫查平台,可以灵活搭配加载我司多种探伤仪器及相应探头楔块,在平面焊接检测、平板焊缝检测等探伤作业上能大大提升探伤效率,操作简便运行稳定,具有良好的安全性、可靠性,是理想的检测辅助工具。

301

301

0

0

“汕头牌”汕头超声最新研发的靶材自动化水浸相控阵C扫系统,集成了全自动机械平台、高精度相控阵模块与先进的成像软件,系统满足靶材检测的规格:1)管材规格:外径∅50 ~ ∅200 mm;长度300~2500 mm。2)板材规格:长度≤2500mm;宽度≤1600mm。

2025年06月06日 ~ 08日

2025年06月06日 ~ 08日  2025年06月06日 ~ 08日

2025年06月06日 ~ 08日  2025年06月13日 ~ 15日

2025年06月13日 ~ 15日  2025年06月13日 ~ 15日

2025年06月13日 ~ 15日  2025年06月13日 ~ 15日

2025年06月13日 ~ 15日