全部

1064

1064

0

0

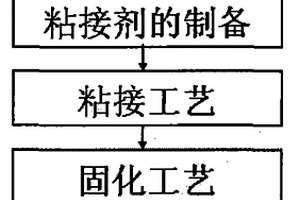

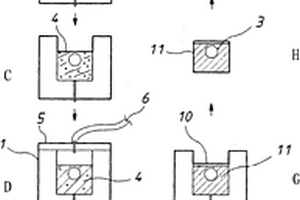

本发明提供一种炭/炭复合材料的深度再生修复技术,该技术包含以下三部分:(1)C/C复合材料的表面处理:首先,粘接面用刚玉粗砂砂纸将粘接面打磨平整,并在粘接面加工出一些规则的细槽,然后,将材料浸入无水乙醇内用超声波清洗机清洗2小时,最后在80℃的环境下干燥4小时;(2)高温粘接剂的制备:粘接剂由30-35WT.%的有机硅树脂,30-35WT.%的低熔点填料,20-25WT.%的铝粉,15-20WT.%硅粉和0.1-0.5WT.%的炭纤维混合而成;(3)粘接固化及高温热处理工艺:将粘接剂均匀地涂覆在C/C复合材料的粘接面上,然后将C/C复合材料粘接在一起,最后其放入高真空碳管炉内使其在真空环境下300℃固化3小时,在固化期间给材料施加2.5MPA的压力,然后在700℃-1200℃高温热处理4小时。

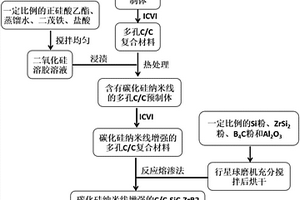

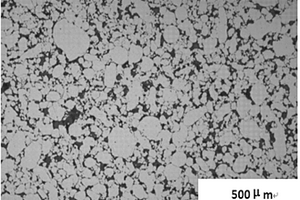

本发明涉及一种碳化硅纳米线增强C/C‑SiC‑ZrB2陶瓷基复合材料的制备方法,将预处理的碳纤维预制体进行热处理,可得到碳化硅纳米线。采用溶胶凝胶碳热反应法制备的碳化硅纳米线在多孔碳/碳复合材料内部分布均匀。随后利用等温化学气相沉积炉沉积热解碳包覆在碳化硅纳米线表面,有效避免在后续的反应熔渗过程中碳化硅纳米线的脱落、长大及断裂。反应熔渗后的陶瓷基复合材料碳纤维、碳化硅纳米线及热解碳中间层没有被高温金属熔体侵蚀,保存良好,有利于提高复合材料的力学性能。与没有加入碳化硅纳米线的C/C‑SiC‑ZrB2陶瓷基复合材料试样相比,碳化硅纳米线增强C/C‑SiC‑ZrB2陶瓷基复合材料的弯曲强度和断裂韧性分别提高了26.9‑41.3%和45.2‑59.1%。

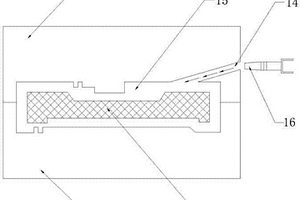

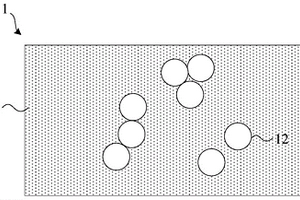

一种乏燃料贮存格架用高体积分数B4C/Al复合材料及其制备方法,它涉及一种高体积分数B4C/Al复合材料及制备方法。本发明是要解决现有的高碳化硼含量的B4C/Al复合材料致密度低、力学性能差以及在1000℃以下碳化硼和铝液润湿性差的问题。一种乏燃料贮存格架用高体积分数B4C/Al复合材料按体积分数由55%~75%碳化硼和25%~45%铝或铝合金制成。方法:一、制备碳化硼预制体;二、熔融铝液;三、采用压力浸渗工艺将熔炼的铝液压入预制体间隙中,保压,脱模,获得高体积分数B4C/Al复合材料。本发明制得的B4C/Al复合材料致密度高,力学性能好,是理想的乏燃料贮存格架材料。

807

807

0

0

本发明提供一种复合材料集成结构和复合材料集成结构的制造方法,其中,该复合材料集成结构,包括:连续纤维增强复合材料,以及短切纤维增强复合材料;短切纤维增强复合材料,包覆在连续纤维增强复合材料的外围。从而使得该复合材料集成结构相比较于铝合金材料具有较小的重量,可以满足工业制造上的零部件轻量化的要求;该复合材料集成结构具有高比强、高比模、耐高温、耐腐蚀、耐疲劳、阻尼减震性的性能;同时,外围包覆的短切纤维增强复合材料易于通过模压成型工艺或者注塑成型工艺进行复合材料集成结构的外形制作,从而复合材料集成结构的外形制作效率高,并且降低了复合材料集成结构的外形制作的成本。

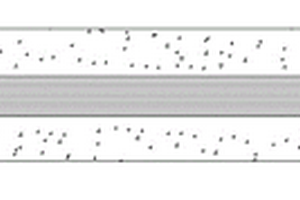

本发明公开了一种乏燃料储存用新型中子屏蔽超混杂层板复合材料及其制备方法,中子屏蔽超混杂层板复合材料包括AA6061?T6态铝合金板、碳化硼增强PMR型聚酰亚胺复合材料以及碳纤维增强聚酰亚胺复合材料。本发明制备工艺流程包括:首先采用阳极氧化工艺对AA6061?T6铝合金板材进行表面粗化处理,并在其表面喷涂不同比例的B4C/PMR复合材料,然后与碳纤维增强聚酰亚胺复合材料按照不同的铺层方式进行铺设,最后使用热模压制备工艺进行固化成型,制备出具有不同10B面密度的中子屏蔽超混杂层板复合材料。通过对中子屏蔽超混杂层板复合材料的热中子屏蔽性能进行测试,测试结果表明其具有优越的中子屏蔽效果;同时,超混杂层板复合材料还具有非常优越的常温及高温力学性能。

883

883

0

0

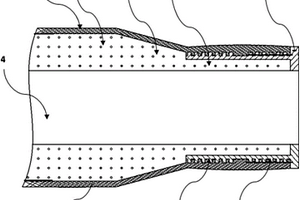

本发明公开的复合材料拉挤与内注泡沫同步成型的方法,玻璃纤维及实现表面补强的玻璃纤维编织物组成外层;预成型装置及复合材料混料制备复合材料管,并与外层固定成型实现复合材料管体;通过成型内膜打孔并控制复合材料管体内径,即成型内模中心打孔生成发泡材料进入复合材料管内的通道;设定注胶机,通过注胶机将复合材料混料混合后灌注入模及将发泡材料内灌至所述复合材料管体内;设置加热装置将混料灌注并内注发泡材料后成型的复合材料管复合固化成型;将固化成型后的复合材料管牵引并降温处理后根据长度需求切断,本发明提供的复合材料管将复合材料拉挤成型技术及发泡材料灌注技术相结合实现长度可控,增强复合材料管的浮力及强度,以代替海上浮木,适用于更广泛的领域。

758

758

0

0

本发明公开一种止血、抗感染的新型自膨胀复合材料及制备方法,所述复合材料包括聚乙烯醇、抗菌剂、交联剂、酸和发泡剂,由聚乙烯醇、抗菌剂、交联剂、酸和发泡剂在水溶液中缩聚反应而成,缩聚物干燥分切成片,与半透膜复合得到创面复合材料。本发明制成的复合材料通过增加半透膜能够降低通透性避免创面脱水,且不易粘着创面,使得创面不会再次发生机械性损伤,同时半透膜的应用使得外界微生物不易通过,使得银离子能够穿过半透膜对创面进行杀菌消毒,这样使得复合材料使用更加有效,减少了更换的此时,降低了用量。

1170

1170

0

0

本发明公开了一种Al增韧ZrO2/Zr/不锈钢复合材料,该复合材料由不锈钢基体、涂覆在不锈钢基体上的Zr膜层和涂覆在Zr膜层上的Al增韧ZrO2膜层组成;本发明还公开了一种Al增韧ZrO2/Zr/不锈钢复合材料的制备方法,先将氢化锆粉浆料涂覆在不锈钢上经烧结形成Zr膜层,再采用凝胶‑溶胶法将Al添加ZrO2溶胶涂覆在Zr膜层经烧结得到复合材料。本发明引入Zr膜层,减少了不锈钢与Al增韧ZrO2膜层的性能差异,提高了复合材料的抗高温氧化性能;本发明增强了Zr膜层与不锈钢基体的结合能力,得到膜层致密、均匀且无裂缝的Al增韧ZrO2膜层,提高了Al增韧ZrO2/Zr/不锈钢复合材料的抗高温氧化性能。

1080

1080

0

0

本发明提供一高导热复合材料,包括:第一复合材料,是玻璃纤维分布于聚苯硫醚(PPS)、丙烯腈-丁二烯-苯乙烯(ABS)共聚物、聚对苯二甲酸丁二酯(PBT)、聚己内酰胺(Nylon 6)、聚己二酰己二胺(Nylon 66)、或聚丙烯(PP)中;以及第二复合材料,是碳材分布于聚对苯二甲酸乙二酯中,其中第一复合材料与第二复合材料为共连续且不兼容的两相型态。本发明还提供一种利用该复合材料的照明装置。

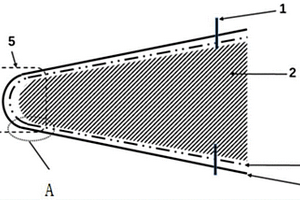

本发明公开了一种原位生长SiC纳米线改性SiCf/SiC陶瓷基复合材料的制备方法和应用,所述制备方法为将含金属镀层的石墨片与碳纤维预制体在不接触的情况下共同置于化学气相沉积炉,通过化学气相沉积于碳纤维预制体的孔隙及表面原位生长SiC纳米线,获得带SiC纳米线的SiC纤维预制体,再通过化学气相沉积获得SiC基体,即得SiC纳米线改性SiCf/SiC陶瓷基复合材料,本发明通过间接引入金属催化剂,金属催化剂呈气相扩散到SiC纤维预制体的表面以及内部孔隙,催化剂分布更加均匀,催化生长的SiC纳米线密度适中。得到的含SiC纳米线SiCf/SiC复合材料,最大压溃载荷可达1175.0N,与现有技术中的SiC纳米线改性SiCf/SiC陶瓷基复合材料相比,本发明所得管状SiCf/SiC复合材料压溃性能大幅提升。

1140

1140

0

0

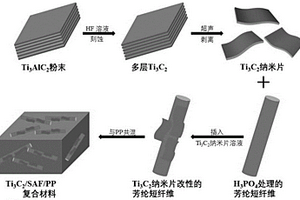

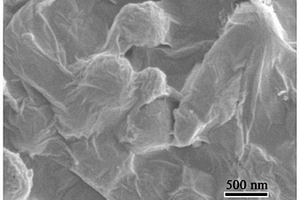

本发明属于纤维增强复合材料技术领域,具体涉及一种Ti3C2及芳纶短纤维增强聚丙烯复合材料,包括聚丙烯基体和分布于聚丙烯基体内的芳纶短纤维以及负载于芳纶短纤维上的Ti3C2纳米片。本发明的Ti3C2及芳纶短纤维增强聚丙烯复合材料,首先将Ti3C2纳米片负载于芳纶短纤维的表面,再与聚丙烯进行熔融共混,得到的复合材料的拉伸强度和冲击强度均有明显提高,拓宽了纤维增强复合材料的应用。

772

772

0

0

本发明涉及一种复合材料、复合材料制备方法以及应用。所述复合材料为石墨烯包裹氧化锌纳米球的核壳结构复合材料。所述方法包括如下步骤:将氧化石墨烯/N,N‑二甲基甲酰胺分散液、以N,N‑二甲基甲酰胺为溶剂的二价锌盐溶液混合后进行水浴反应,得到所述复合材料。本发明通过将石墨烯均匀地包裹在氧化锌纳米球表面来调节复合材料的微波吸收性能,不仅可以改善复合材料的电磁特性,从而达到改善复合材料阻抗匹配的目的,而且复合材料的微波吸收强度和有效吸收带宽均有了明显的提高,且复合材料的密度也较其它传统的微波吸收材料有所下降。

1040

1040

0

0

本发明涉及通过树脂灌注法形成的树脂/填料复合材料。某些实施方式涉及可用于制造模制复合材料制品的方法和系统。示例性方法包括:a)用颗粒将模具填充至预定水平;b)将树脂组合物灌注到填充有颗粒的模具中以形成复合材料;c)在一个或多个以下阶段使模具振动一部分时间:在颗粒填充过程中,颗粒填充之后,树脂组合物灌注过程中,以及树脂组合物灌注之后;其中所述复合材料包括10wt%~50wt%的树脂组合物和50wt%~90wt%的颗粒;和d)使复合材料固化形成模制复合材料制品。

1023

1023

0

0

本发明公开了一种金属陶瓷复合材料及金属陶瓷复合材料零件的制造方法,该金属陶瓷复合材料,由以下成份按照质量配比组成:碳化硅76-92%、铝3-22.5%、硅0.4-0.8%、锌0.8-1.5%、镁0.1-1.6%、稀土0.2-1.5%。本发明提供的金属陶瓷复合材料,具有膨胀系数低、质量轻、散热率高的优点;而且经过反复的力学性能测试,证明该金属陶瓷复合材料还具有较高强度、良好的耐磨腐蚀性和耐磨性。将本发明应用在电子零件和部件上,可满足芯片封装、高功率电子材料及散热保护材料的性能要求,可改善芯片的散热性能,同时使芯片与基材有很好的热膨胀匹配,提高抗热冷循环冲击能力,延长器件的使用寿命。

1110

1110

0

0

本发明是一种金刚石/铜高导热复合材料及其制备方法,复合材料包括基体材料铜,增强体材料为包覆着铬或钼或钨或钛的金刚石颗粒,其中增强体在材料中所占的体积份数为15%-65%,复合材料的制备方法是先将金刚石颗粒与纯铬粉或钼粉或钨粉或钛粉在混料机中混合,高温处理后采用电沉积工艺制备高导热复合材料。本发明解决了金刚石/铜界面结合不好的问题,避免高温条件下金刚石石墨化等问题,所制备的复合材料具有较高的热导率和较低的热膨胀系数,可满足大功率集成电路封装材料的需求。

845

845

0

0

公开了一种高芯吸的液体吸收剂复合材料,适于 包括个人卫生产品在内的许多用途,也公开了该吸收 剂复合材料的制备方法。吸收剂复合材料由约5- 20%可湿性细纤维、约3-30%木浆纤维、约50- 90%超吸收剂和约0-10%粘合剂的相对均匀的混 合物制成,所有百分数均以干重计算,该混合物被压 制成密度约0.1-0.5克/立方厘米、1小时垂直芯吸 高度至少约10厘米的复合材料。制备方法包括形 成50-90%可湿性细纤维和10-50%木浆纤维的 片材,然后将片材在空气气流中纤维化成为许多单个 的纤维,再混入超吸收剂并沉积在成型表面上形成复 合材料,然后压制到所需的密度。

996

996

0

0

以玻璃粉作为包覆层的软磁复合材料及其制备方法,涉及软磁材料及其制备方法。本发明解决了现有的无机物包覆层的软磁复合材料中,使软磁复合材料具有优良的力学性能和通过退火的手段使软磁复合材料具有优良的磁性能两者不能并存,无机绝缘层和磁粉的热膨胀系数相差较大的问题。以玻璃粉作为包覆层的软磁复合材料是由磁粉、包覆磁粉的二氧化硅层和包覆在二氧化硅层外的玻璃粉层组成。制备方法:一、磁粉的预处理;二、在磁粉表面包覆二氧化硅层;三、在二氧化硅层外包覆玻璃粉层;四、坯料的制备;五、坯料的退火。本发明应用于开关磁阻、谐振电感、防抱死制动传感器、电磁驱动装置、无刷直流电机、旋转机械和低频滤波器领域。

948

948

0

0

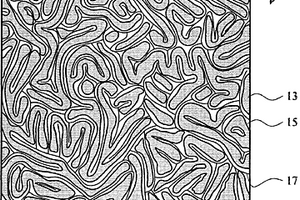

本实用新型涉及复合材料板部件和复合材料板。复合材料板部件包括方形本体,所述复合材料板部件在其方形本体的第一端面具有凸形构型并且在其方形本体的与所述第一端面相对的第二端面上具有凹形构型,其中,所述凸形构型与所述凹形构型形状配合。此外,本实用新型所涉及的复合材料板至少包括第一复合材料板部件和第二复合材料板部件,第一复合材料板部件和第二复合材料板部件为前述的复合材料板部件,并且第一复合材料板部件的凸形构型与所述第二复合材料板部件的凹形构型接合。此外,依据本实用新型的复合材料板部件和复合材料板还能够包括被构造为用于与所述第一复合材料板部件的凹形构型接合的L型构件以及用于增加所述复合材料板的厚度的垫片。

878

878

0

0

本公开提供了一种可吸收的人工骨复合材料,其是由混合材料与无机颗粒混合而成的组合物,混合材料包括水溶性材料和平均分子量为1000Da至20000Da的聚合物材料,在第一预定温度范围内,人工骨复合材料呈可塑形的橡皮泥状,在第二预定温度范围内,人工骨复合材料具有流动性,第二预定温度大于第一预定温度,当对人工骨复合材料施加预定剪切应变时,人工骨复合材料的储能模量等于损耗模量,当施加的剪切应变小于预定剪切应变时,人工骨复合材料的储能模量大于损耗模量,当施加的剪切应变大于预定剪切应变时,人工骨复合材料的损耗模量大于储能模量。根据本公开能够提供一种能够自由塑形和注射的可吸收的人工骨复合材料及其制备方法。

740

740

0

0

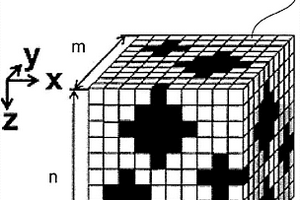

本发明提供一种测量粉体分散复合材料中的粉体的相对介电常数的方法。将粉体分散复合材料假想为单胞结合体,该单胞结合体为将x轴方向、y轴方向、和z轴方向各自的长度为a的单位单胞在x轴方向、y轴方向、和z轴方向进行结合而得,且x轴方向的长度为l,y轴方向的长度为m,z轴方向的长度为n,单胞结合体的各单位单胞视作由单一成分构成,考虑粒径分布中的个数基准的50%粒径D50、最大径Dmax、最小径Dmin、和几何标准差σg以及粉体分散复合材料中的粉体的含有比例,设想向各单位单胞分配了粉体成分或介质成分而得的单胞结合体,根据表示上述单胞结合体的相对介电常数εTotal的式和粉体分散复合材料的相对介电常数的测量值,求得粉体分散复合材料中的粉体的相对介电常数。

870

870

0

0

本发明公开了一种复合材料传动轴及该复合材料传动轴的成型工艺,复合材料传动轴包括:硬质泡沫管、两个固定套设于硬质泡沫管的轴向的两端的金属法兰、复合材料轴管,复合材料轴管通过浸胶纤维缠绕于金属法兰与硬质泡沫管的外周壁上并通过加热固化形成。此种复合材料传动轴在缠绕成型固化过程形成纤维增强树脂基复合材料轴管,并完成与金属法兰的连接,连接稳定可靠且连接强度高,不存在轴管二次切割造成的材料浪费问题以及二次连接成型的接茬痕迹,硬质泡沫管的设置可以提高复合材料传动轴整体刚度和消音抗震性,模具组装时可以在硬质泡沫管中插入金属芯轴以定位,有利于复合材料传动轴在汽车、船舶、风力发电等领域的推广应用。

944

944

0

0

本公开提供了一种人工骨复合材料,其包括水溶性材料、聚合物材料和无机颗粒,聚合物材料为己内酯与丙交酯的共聚物,聚合物材料的平均分子量为1000Da至20000Da,平均分子量为数均分子量,聚合物材料在体内的降解速率大于无机颗粒的降解速率以使人工骨复合材料在体内被逐步吸收,无机颗粒由钙磷化合物构成,无机颗粒的质量分数为25%至55%,并且在第一预定温度范围内,人工骨复合材料呈可塑形的橡皮泥状,第一预定温度的范围为25℃至40℃。根据本公开能够提供一种人工骨复合材料。

一种用于吸附水体有机/无机污染物的生物炭/石墨烯复合材料及制备方法。本发明公开了一种简便的生物炭/石墨烯复合材料及制备方法,并用于吸附水体中有机/无机污染物。技术方案是采用石墨烯悬浮液直接处理生物质原材料,将二者混合物烘干后,在管式炉中600?oC条件下绝氧裂解1h,使石墨烯通过π-π键包覆在生物炭表面,石墨烯外层赋予生物炭/石墨烯复合材料更大的比表面积,更多的官能团,使得生物炭/石墨烯复合材料对水中菲和汞(?)的去除效果显著提高。本发明具有工艺简单、效果稳定、适用范围广、复合材料对环境友好、不造成二次污染的优点,在修复水体中有机和无机污染方面具有广泛的应用前景。

本发明涉及新型纳米复合材料的制备方法, 该复 合材料以镁和已知可吸氢的并在研磨过程中与镁或其氢化物 几乎不相混溶的其它化学元素或化合物例如钒、钛或铌为基。 该方法的特征在于包括 : 使已知可吸氢的镁或镁基化合物氢化, 以便获得相应的粉末形式的氢化物; 使所获得的氢化物粉末与 所述其它元素或化合物或该其它元素或化合物的氢化物混合 强力机械研磨所获得的混合物, 以便获得相应的氢化物形式的 纳米复合材料, 并如需要, 使获得的该纳米复合材料脱氢。本发 明还涉及所获得的以镁为基的纳米复合材料, 它的优点是成本 低, 并且因其在Mg和所述其它元素或化合物之间形成了优异 的协同作用的极细显微结构(这是因为它的界面本性和其组分 的空间分布)而具有高效的储氢性能。

990

990

0

0

本发明属于复合材料树成型技术领域,公开了一种复合材料均压板制备方法及复合材料制件成型方法,复合材料均压板制备方法包括以下步骤:步骤一:制备复合材料均压板成型模具,所述成型模具外型面与复合材料制件外型面相同;步骤二:在均压板成型模具表面铺贴预浸料,并在预浸料表面铺贴未硫化橡胶层;步骤三:在均压板预浸料及未硫化橡胶层余量区制备定位销孔,通过定位销将铺贴的预浸料及未硫化橡胶层与均压板成型模具固定;步骤四:用真空袋将固定后的预浸料、未硫化橡胶层及均压板成型模具密封后送入热压罐固化;步骤五:固化后脱模,得到复合材料均压板。

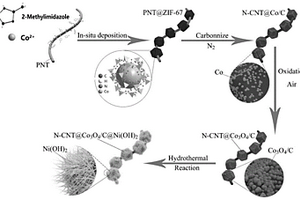

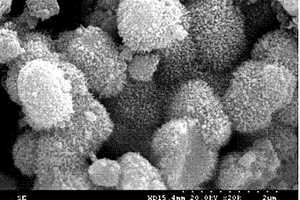

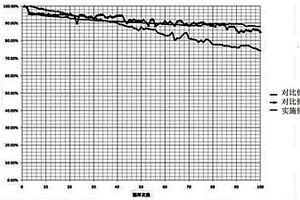

本发明公开了一种应用于超级电容器的N‑CNT@Co3O4/C@Ni(OH)2复合材料及其制备方法,其步骤为:采用模板法合成聚吡咯纳米管(PNT),再用化学沉积法在PNT表面原位生长ZIF‑67。将其洗涤干燥后,在N2氛围下高温碳化,并在空气中加热氧化得到N‑CNT@Co3O4/C复合材料。最后,采用水热法在预合成的N‑CNT@Co3O4/C复合材料表面包覆Ni(OH)2纳米针壳层,洗涤干燥得到N‑CNT@Co3O4/C@Ni(OH)2复合材料。该方法制得的N‑CNT@Co3O4/C@Ni(OH)2复合材料呈现三维网络化分级结构,其以N‑CNT作为桥梁,能够负载大量的Co3O4/C和Ni(OH)2,进而极大提高复合材料的稳定性和电化学性能,在超级电容器及其能量电池方面均有良好的应用前景。

1042

1042

0

0

囊泡相原位合成MnO2/活性炭复合材料的制备方法,本发明涉及一种囊泡相原位合成MnO2/活性炭复合材料的制备方法,它为了解决现有制备金属氧化物/活性炭复合材料中的金属氧化物颗粒大且粒径不均匀以及比电容较低的问题。制备方法:一、制备正负离子表面活性剂自组装形成的囊泡相溶液;二、将活性炭分散到囊泡溶液中,得到活性炭囊泡混合分散液;三、向活性炭囊泡分散液中KMnO4、MnSO4的混合溶液,在晶化釜中反应,焙烧处理后得到MnO2/活性炭复合材料。本发明通过十六烷基三甲基溴化铵和浓十二烷基苯磺酸钠复配形成的囊泡相,分散活性炭,并以此为微反应器原位合成MnO2/活性炭复合材料,并以此复合材料为电极,比电容可以达到了390 F/g以上。

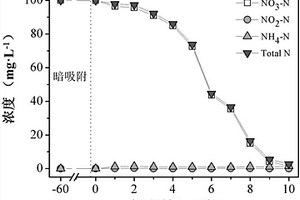

本发明提供一种银二氧化钛‑金属有机框架结构复合材料及其制备方法和应用,属于复合材料领域。该复合材料的化学式为:Ag/TiO2/AgMIL‑101(Cr)。本发明还提供一种银二氧化钛‑金属有机框架结构复合材料的制备方法,该方法先在醇溶剂中将钛酸四异丁酯、AgMIL‑101(Cr)、硝酸银混合搅拌,得到混合溶液;然后将混合溶液放入反应釜中,以2℃·min‑1的速率从室温升温至130‑150℃,并保持8‑12h,得到混合物;最后将混合物进行离心、洗涤、干燥,得到银二氧化钛‑金属有机框架结构复合材料。本发明还提供上述银二氧化钛‑金属有机框架结构复合材料作为光催化剂的应用,该光催化剂可以高效高选择性地将硝酸盐还原为氮气。

904

904

0

0

一种阻燃型聚烯烃基木塑复合材料及其制备方法,涉及一种木塑复合材料及其制备方法。是要解决现有阻燃木塑复合材料燃烧时热释放速率高、产烟量大、易生成CO有害气体的问题。阻燃型聚烯烃基木塑复合材料由木质纤维材料、塑料、偶联剂、润滑剂、抗氧剂、纳米无机阻燃剂和矿物质填料制成。方法:将木质纤维材料、偶联剂和润滑剂放入高速混合机中热混;再放入冷混机中冷混,将塑料、抗氧剂、纳米无机阻燃剂和矿物质填料投入到冷混机中再混合;然后进行熔融挤出造粒,采用挤出、注射、热压或模压成型,即制得阻燃型聚烯烃基木塑复合材料。本发明木塑复合材料燃烧时热释放速率低、产烟量小、健康环保。可广泛应用于室内建筑、装修和装饰材料等领域。

688

688

0

0

本发明公开了一种复合材料及其制备方法、含该复合材料的锂离子电池,属于锂离子电池材料领域。所述复合材料为核壳结构,所述复合材料的壳层包括中间层及包覆在中间层外的外层,所述复合材料的内核为Li(NixCoyAlz)O2,中间层为Li(Ni1/3Co1/3Mn1/3)O2,外层为LiNi0.5Mn1.5O4,所述复合材料的内核、中间层、外层的摩尔比为a : b : c,其中a+b+c=1、0< b< 0.5、0< c< 0.5,x+y+z=1、y=0.15、0.03≤z≤0.05。本发明实施例提供的复合材料具有较高容量、低碱性、耐电解液的特点,且有更好的循环稳定性及安全性能,性价比优势明显,更适合于动力电池的应用。本发明实施例通过利用共沉淀合成工艺依次形成复合材料各层结构前驱体,具有较好的一致性和均一性且各层之间连接紧密,并且,进行一次焙烧即可得到复合材料,可有效降低成本。

中冶有色为您提供最新的有色金属复合材料技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年05月16日 ~ 18日

2025年05月16日 ~ 18日  2025年05月23日 ~ 25日

2025年05月23日 ~ 25日  2025年06月06日 ~ 08日

2025年06月06日 ~ 08日  2025年06月06日 ~ 08日

2025年06月06日 ~ 08日  2025年06月06日 ~ 08日

2025年06月06日 ~ 08日