全部

263

263

0

0

本发明涉及冶金技术领域,尤其涉及一种高强韧高密度钨合金材料及其制备方法。所述高强韧高密度钨合金材料的制备方法包括以下步骤:将原料粉体进行机械球磨,得到均质改性复合粉体;所述原料粉体为钨粉、镍粉、铁粉、钴粉和镧粉;所述均质改性复合粉体包括细化钨粉和纳米晶镍基过饱和固溶体;将所述均质改性复合粉体进行冷等静压,得到冷压坯料;将所述冷压坯料进行液相烧结,得到烧结坯料;所述液相烧结的温度为1475~1530℃,保温时间为60~130min;将所述烧结坯料进行循环真空热处理,得到所述高强韧高密度钨合金材料。

489

489

0

0

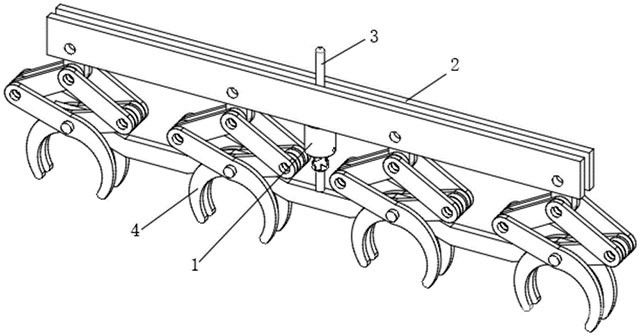

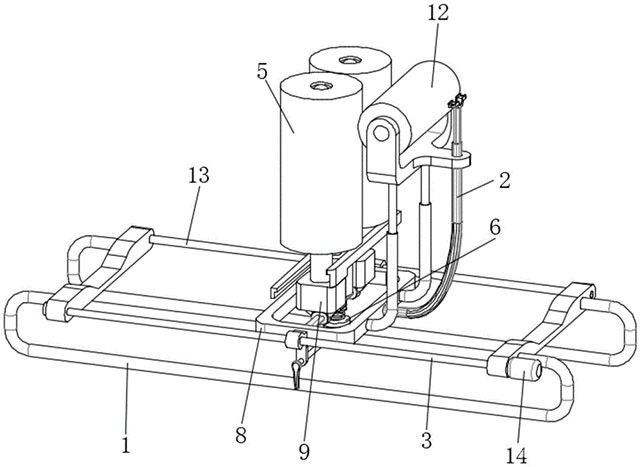

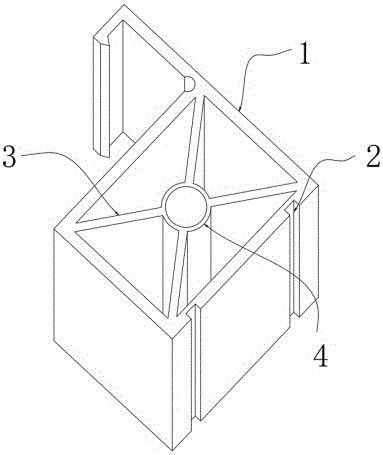

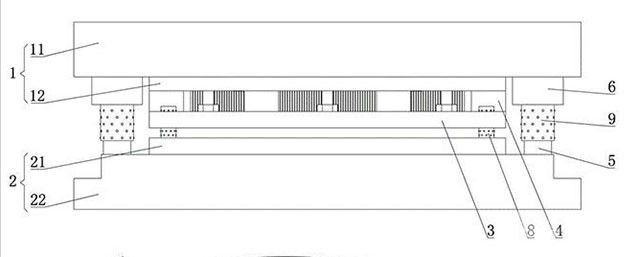

本实用新型属于行车吊具技术领域,具体涉及一种新型钨合金生产线行车吊具装置,包括控制转轮,所述控制转轮的外壳上端固定连接有两个对称分布的支撑板。本方案通过控制转轮、支撑板等结构件的设置,使得行车吊具不受气动或电动操控吊爪,操作简单纯机械抓紧/放下油管,且不受气压力影响,吊爪张开关闭灵活;减少吊具数量,节省料架空间,降低员工劳动强度,利用油管重力增加咬合力,增加安全性;改进后料架不需要预留上挂下挂操作空间,提高了料架使用效率。不需要人工滚动油管放置/卸下,降低员工劳动强度;

225

225

0

0

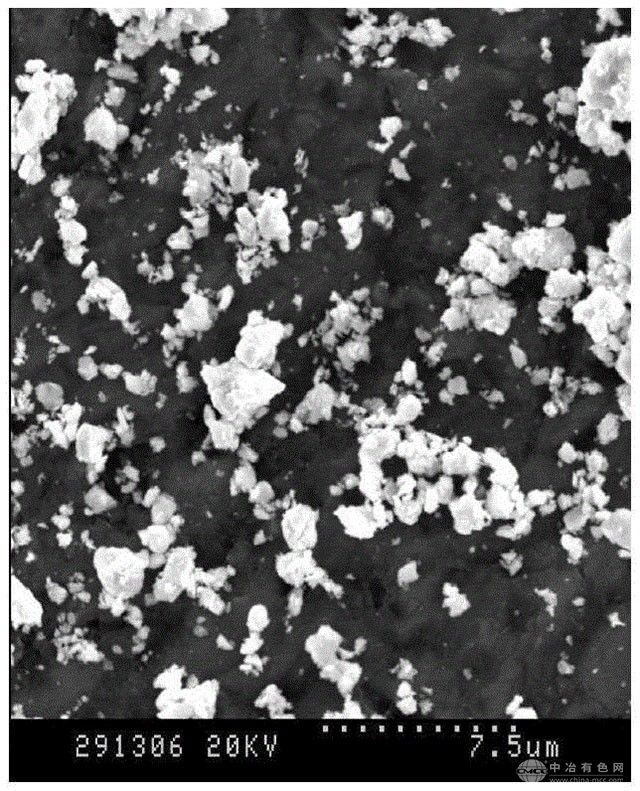

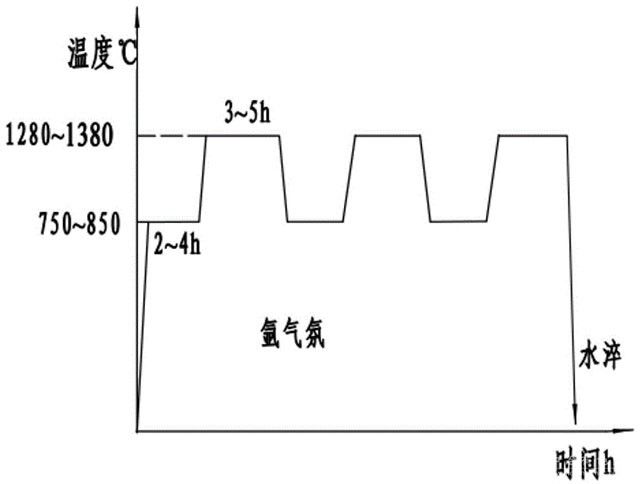

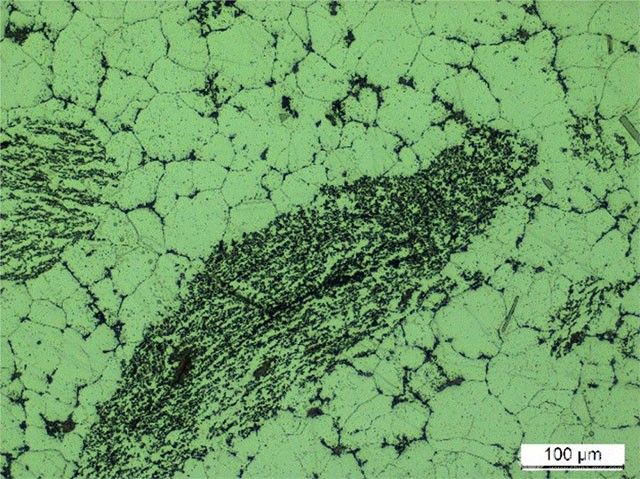

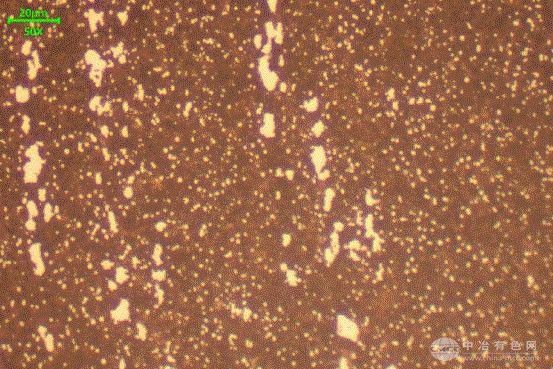

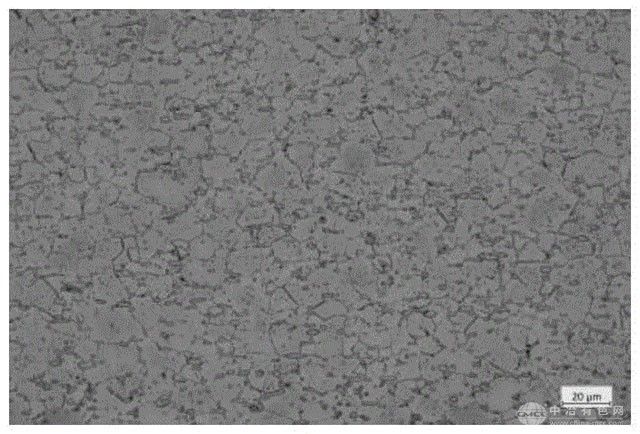

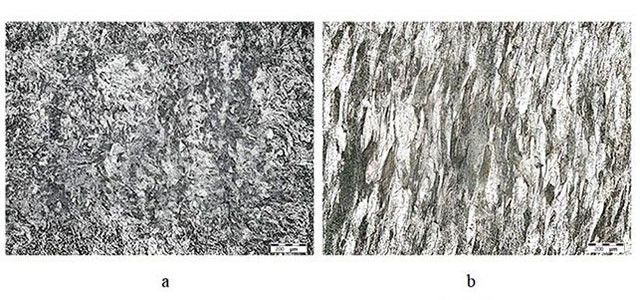

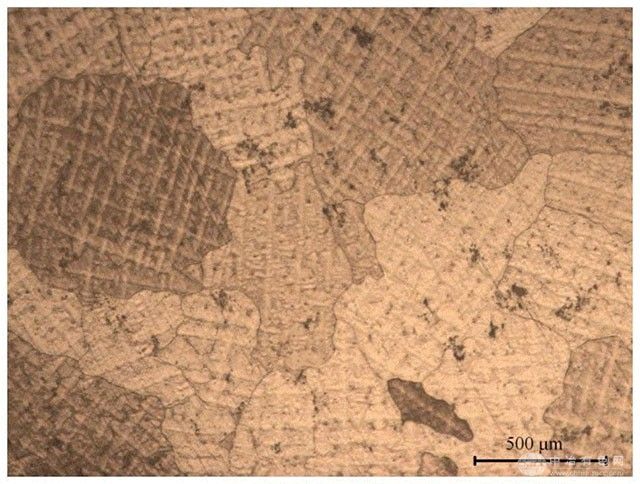

本发明涉及钨合金材料技术领域,具体公开了一种高密度钨合金,按质量分数计,由如下元素组分组成:90‑97wt%钨、余量的镍和铁,其中镍铁质量比为(0.5‑1.5):1,并公开了上述高密度钨合金的制备方法。采用本发明的制备方法制备得到的钨合金材料,通过两阶段热处理工艺的多次循环,使合金组织中除了含有20‑40μm的W晶粒分布在钨镍铁固溶体组成的粘接相中外,还含有大小约为10‑800nm的尺寸极细W晶粒,且非常均匀的分布在粘接相中,这些纳米级的细W晶粒占到整个粘接相体积百分比的2‑15%。

196

196

0

0

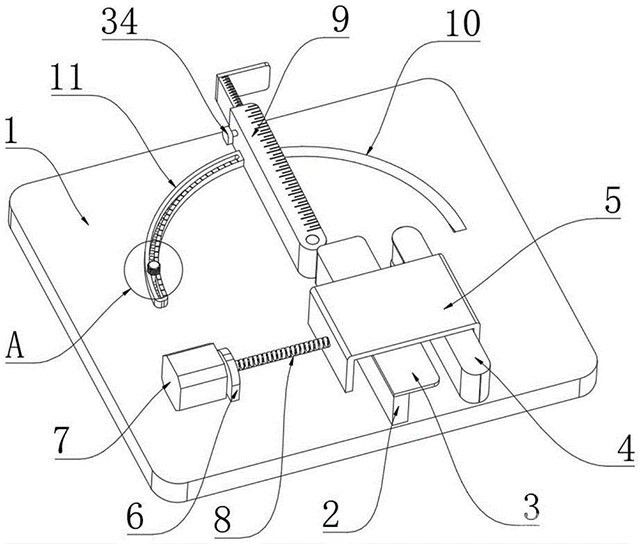

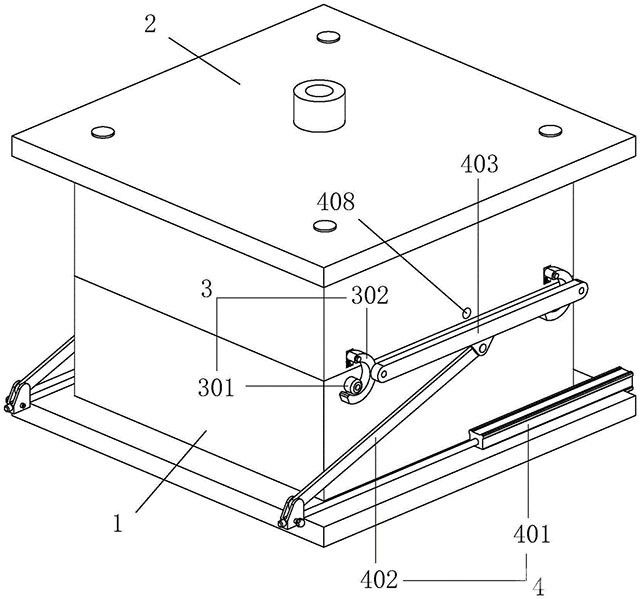

本实用新型公开了一种铝合金型材折弯结构,涉及铝合金型材加工技术领域。操作台上方设置有夹紧机构,所述操作台的下端设置有折弯驱动机构,所述夹紧机构的后侧设置有折弯推板,操作台上开设有折弯限位滑道,折弯推板下端的连接杆穿过折弯限位滑道与驱动机构连接,折弯推板的左侧设置有折弯角度限定机构。通过折弯推板闪断的折弯刻度线和延长板上的延长刻度线配合实现对铝合金型槽折弯位置的测定,利用锁紧丝杆实现延长板位置的固定,使得装置更适用于大批量铝合金型材的加工

207

207

0

0

本实用新型公开了一种铝合金模板施工中管线安装用固定结构,涉及铝合金模板管线安装技术领域,包括控制架和动力折板结构,所述动力折板结构位于控制架的上方,控制架的上方设置有螺纹轴,螺纹轴的两端与控制架转动连接,螺纹轴的外表面螺纹套接有框架,框架的内部固定插接有条杆,条杆的外表面滑动套接有两个方块,方块的上表面阻尼转动插接有竖轮,条杆的中间部位安装有拉动两个方块靠近的弹性传动结构。

199

199

0

0

本实用新型涉及轮毂铸造技术领域,具体的说是一种铝合金轮毂铸造成型模具,包括下模和上模,所述下模两侧顶部分别连接有两个限位套,两组所述挂钩顶部分别通过固定轴与上模侧壁转动连接,两组所述挂钩底部分别与限位套侧壁抵触,两组所述挂钩侧壁中心处垂直连接有连接轴,所述下模底部两侧分别安装有气缸,两个所述气缸一端输出轴分别安装有推块,两个所述推块上分别转动连接有驱动杆,两组所述挂钩一侧设有顶板,两个所述顶板两端分别与两个连接轴转动连接,两个所述驱动杆顶部分别通过顶块与顶板底部中心处转动连接;

227

227

0

0

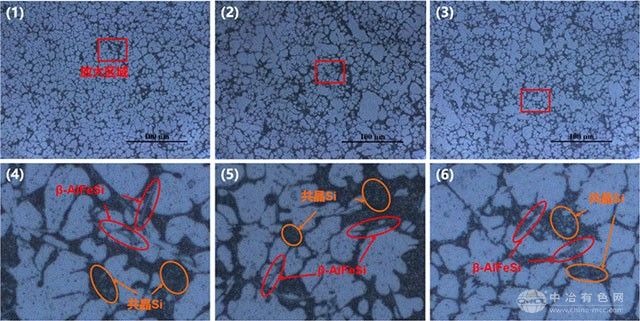

本发明公开了一种高导热高韧性可再生铝合金及其制备方法,该铝合金成分重量百分比为:Si:5.0‑9.0 wt. %;Fe:0.1‑1.0 wt. %;B:0.002‑0.1 wt. %;RE:0.01‑0.1 wt. %,其中RE为La与Ce中的至少一种;Sr:0.02‑0.04 wt.%;其余杂质元素总量≤0.3%;余量为Al。该合金具有良好压铸性能与高的Fe杂质容忍度,并且在压铸态就能够获得较好的韧性与导热性,适合于有连接和导热需求的铝合金压铸件的生产。

401

401

0

0

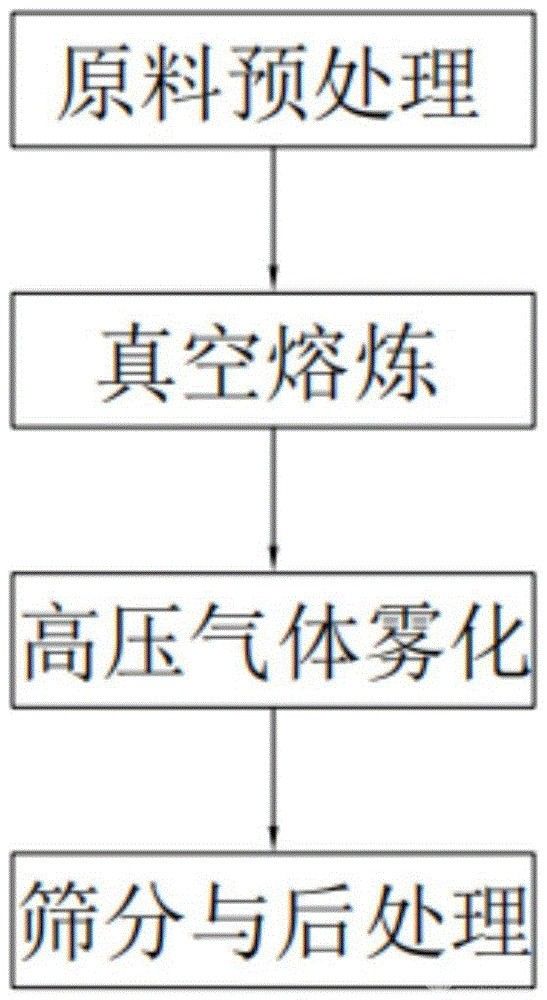

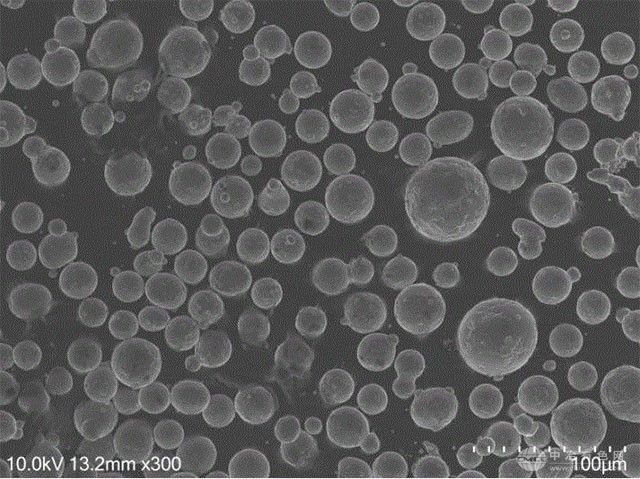

本发明提供一种钴基合金粉末及其制备方法。所述钴基合金粉末包括以下重量组:铬:20‑30%、钼:3‑8%、钨:3‑8%、铝:0‑2%、钛:0‑2%、硼:0‑0.5%、碳:0.1‑0.4%、氮:0.05‑0.2%、余量为钴。本发明提供的钴基合金粉末及其制备方法,本发明制备的钴基合金粉末硬度和耐磨性高,塑韧性好,钴基合金的表面能形成更加致密、稳定的氧化膜,这层氧化膜能够阻止氧气与合金基体的进一步接触,降低氧化速率,提高合金的抗氧化性能,其制备方法能够稳定地制备出满足不同应用场景需求的高性能钴基合金粉末

258

258

0

0

本发明公开了一种耐热铝合金材料及其制备方法与应用,属于增材制造铝合金材料技术领域。以质量百分比计,所述耐热铝合金材料的组分包括:0.5‑6%的Fe、0.5‑6%的Cr、0.5‑3%的Ti、≤2%但不为0的Mn、≤2%但不为0的Sc、≤2%但不为0的Zr、余量为Al及不可避免的杂质。通过优化组分配比、制备方法等使得所述耐热铝合金材料的微观组织结构中,内部呈现双峰晶粒组织,熔池边界主要为等轴晶,熔池中心为柱状晶,熔池边界与熔池中心还弥散分布有二十面体纳米准晶相及金属间化合物强化相;

536

536

0

0

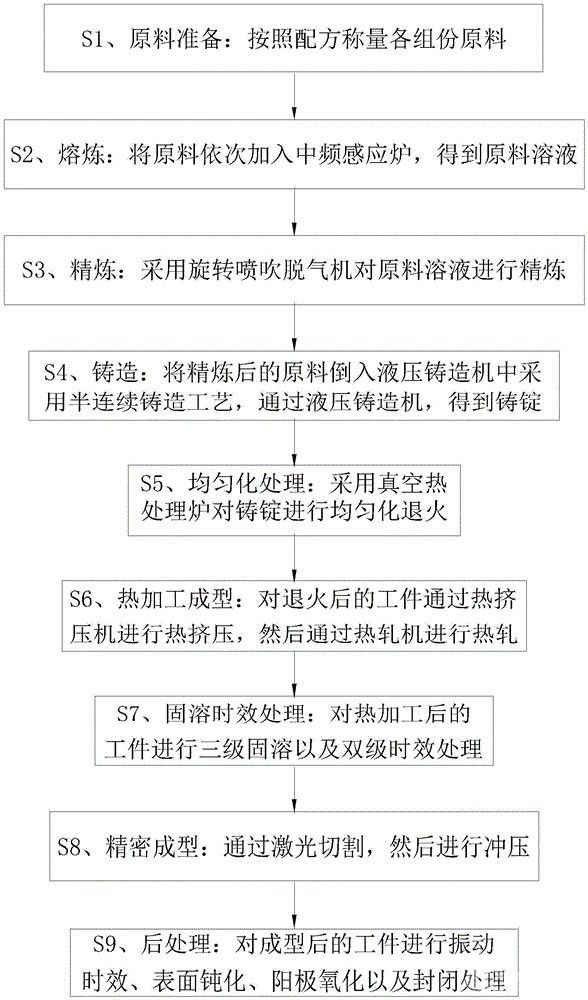

本发明涉及无人机制造技术领域,公开了无人机高精密结构件的轻量化铝合金材料及其制备工艺,包括以下重量份的原料:镁3.5‑4.0、锰0.7‑0.9、铬0.12‑0.18、锌0.5‑1.0、铜0.3‑0.5、锂0.8‑1.2、锆0.10‑0.15、钪0.05‑0.10、银0.1‑0.2以及钛0.01‑0.03,余下为铝。通过大量的铝作为基体,配合锂的加入可以显著降低铝合金的密度,从而解决了传统的无人机的高精密五金构件常采用洋白铜,但是由于洋白铜密度较大,因此容易导致无人机五金结构件重量较重,从而产生无人机的飞行性能以及续航能力下降的问题。

237

237

0

0

本实用新型公开了一种具有抗弯功能的高强度窄边铝型材,包括窄边铝型材本体,所述窄边铝型材本体的侧边开设有限位槽;还包括:所述窄边铝型材本体的内部固定有第一加强筋,且第一加强筋的中部固定在第二加强筋的外壁上,所述第二加强筋为圆形设置,并且第一加强筋与第二加强筋由铝合金材料制成;所述窄边铝型材本体的表面含有耐磨层,并且耐磨层通过阳极氧化工艺附着在窄边铝型材本体的表面上。

本发明属于铝合金材料领域,涉及一种高强免固溶处理的电弧增材用铝合金丝材及其制备方法,该合金为Al‑Zn‑Mg‑X系,其中Zn 4.5~6.6%,Mg 1.8~2.6%,纳米陶瓷颗粒 2.0~5.5%,Cu 0.25~0.60%,Zr 0.10~0.20%。通过特定的熔铸工艺使合金中加入的纳米陶瓷颗粒均匀分布在铸锭以及最终制备而成的丝材中,均匀分布的纳米陶瓷颗粒可以起到沉淀强化的效果,并且在熔焊时纳米陶瓷颗粒作为形核质点可极大细化焊缝组织,从而抑制焊缝开裂并提高焊缝性。本发明铝合金在具备良好的电弧熔焊性能的同时

388

388

0

0

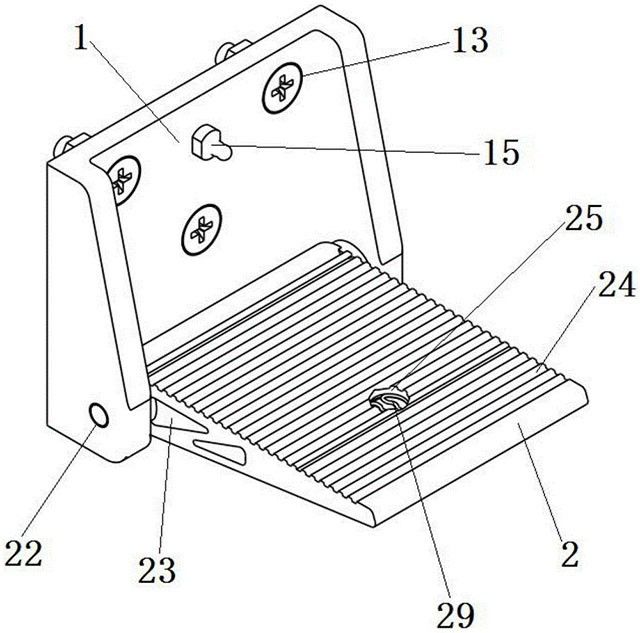

本实用新型公开了一种铝型材上车踏步结构,包括采用型材挤出工艺制造的安装座和踏板;安装座包括底板以及侧板,两块侧板一体连接在底板两侧,侧板一侧设置有第一安装孔;踏板一侧开设有通孔,通孔内设置有固定轴,固定轴端部通过销轴固定连接在第一安装孔内,踏板围绕固定轴转动;安装座上固定有公扣,踏板上设置有与公扣卡合的母扣,踏板一侧开设有减重孔;本实用新型采用型材挤出工艺代替原来的铸造工艺制造而成的铝型材上车踏步质量更好,且安装座和踏板可以折叠,占用空间小。

219

219

0

0

本发明属于合金材料技术领域,具体涉及一种陶瓷颗粒增强耐磨合金材料及其制备方法,其中陶瓷颗粒增强耐磨合金材料,包括以下质量份制备原料:Cu块25~30份、Al块5~8份、陶瓷相4~7份、Ni粉0.8~1.2份、W粉0.5份、Mo粉0.6~0.9份、碳纤维0.2份和表面活化剂0.4~0.7份;本发明以矿物混合物为陶瓷相前驱体,通过碳粉、硅溶胶和碳酸盐协同作用,提升陶瓷相强度、韧性与致密性,改善与金属基体的结合;在Cu‑Ni合金基体中,W、Mo、Ni和碳纤维经高温反应形成多元复合结构

227

227

0

0

本发明公开了一种耐酸碱腐蚀的合金材料及其制备方法和制品,该合金材料由20.5‑21.0wt%Cr,6.0‑6.5wt%Mo,17.5‑18.5wt%Ni,0.18‑0.22wt% N,0.8‑1.2wt%Cu,0.05‑0.1wt% Ce,≤0.02wt% C和余量的Fe以及不可避免的杂质组成。本发明通过多方位的协同设计,实现了在强酸/碱、高应力工况下兼具卓越耐蚀性、高强度和长寿命的核心需求,特别适用于半导体清洗设备等苛刻环境的精密滚珠丝杠支撑轴承。

204

204

0

0

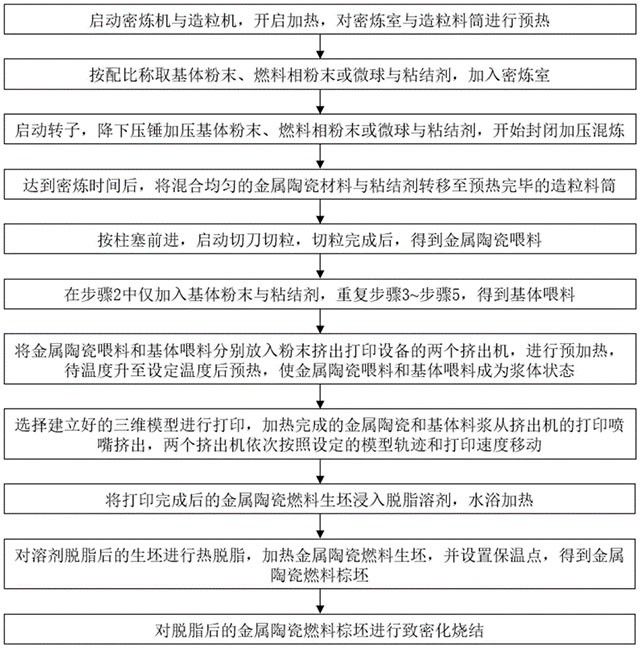

本申请属于核燃料制备技术领域,提供一种基于粉末挤出打印的金属陶瓷燃料制备方法,按配比称取基体粉末、燃料相粉末或微球与粘结剂,加入密炼室,密炼造粒,切粒得到金属陶瓷喂料,使金属陶瓷喂料和基体喂料成为浆体状态,进行打印,将打印完成后的金属陶瓷燃料生坯浸入脱脂溶剂,水浴加热,对溶剂脱脂后的生坯进行热脱脂,加热金属陶瓷燃料生坯,并设置保温点,得到金属陶瓷燃料棕坯,对脱脂后的金属陶瓷燃料棕坯进行致密化烧结。本申请能够实现复杂形状金属陶瓷燃料芯块的近净成型,且可以降低生产制造难度及成本。

本发明公开了一种TA15和TC6返回料制备低成本Ti52钛合金铸锭的方法,该方法包括以下步骤:步骤一、将原材料进行电子束冷床炉熔炼,得到一次铸锭;所述原材料包括中间合金、TA15返回料及TC6返回料;步骤二、将一次铸锭进行真空自耗电弧熔炼,冷却后得到Ti52钛合金铸锭。本发明的制备方法通过以TA15返回料+TC6返回料+海绵钛+中间合金为原料,综合电子束冷床炉熔炼和真空自耗电弧熔炼的优缺点,通过双联熔炼工艺制备低成本高质量Ti52钛合金铸锭,避免Ti52钛合金铸锭化学成分不均匀的现象发生,通过返回料添加显著降低其成本。

467

467

0

0

本发明公开了一种高强耐磨钛合金及其制备方法,包括以下质量百分含量的组分:Al:2.7%~3.2%,V:4.8%~5.2%,Mo:5.0%~5.8%,Cr:6.6%~7.2%,Zr:0.8%~1.2%,Fe:1.3%~1.6%,O≤0.07%,N≤0.012%,H≤0.04%,C≤0.08%,余量为Ti和不可避免的杂质元素。本发明采用“高‑低‑高”多温度区反复镦拔手段,有效细化该高强耐磨钛合金铸锭的内部组织,降低边缘和心部的β晶粒尺寸;

533

533

0

0

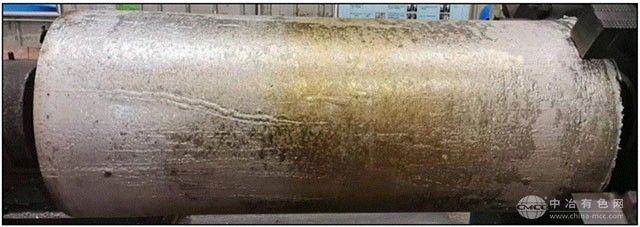

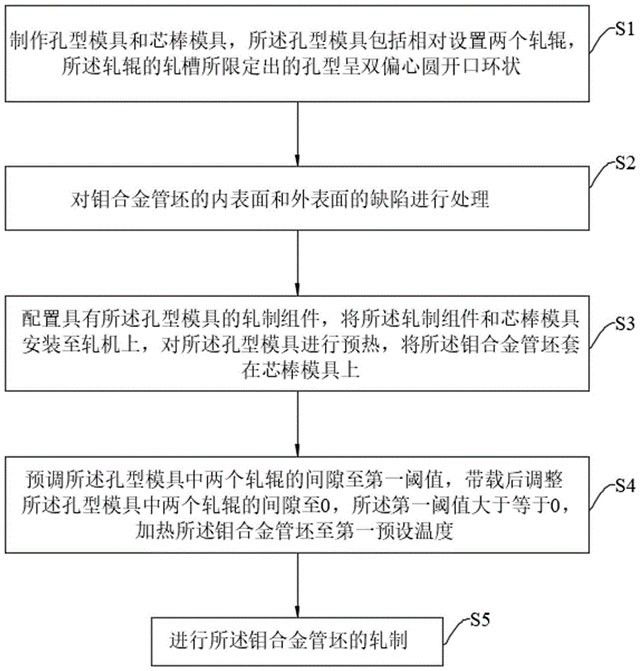

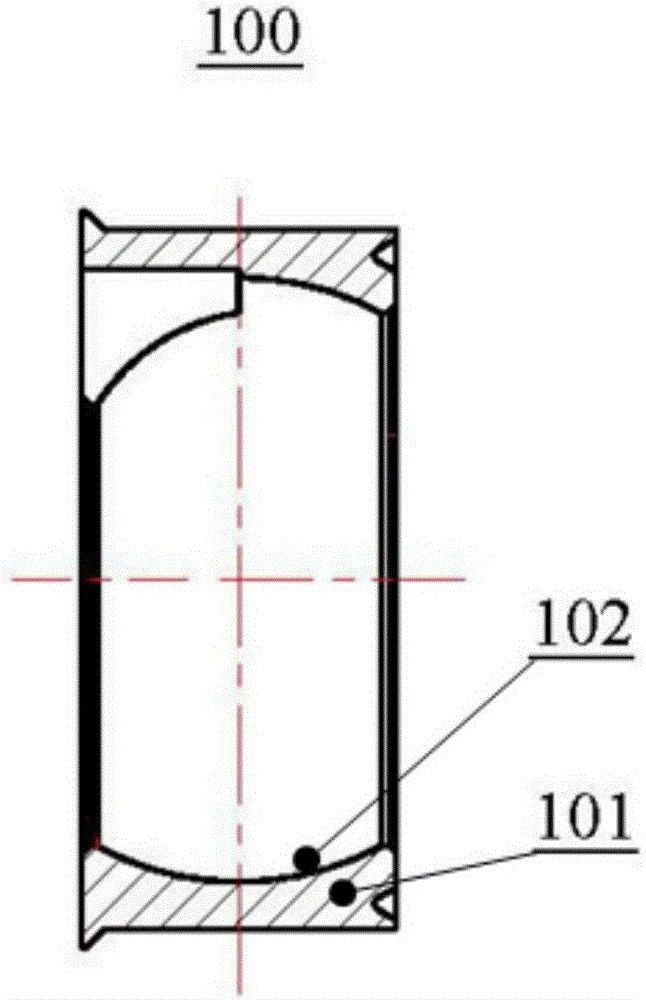

本发明公开了一种钼合金无缝管热轧方法,包括制作孔型模具和芯棒模具,孔型模具包括相对设置两个轧辊,轧辊的轧槽所限定出的孔型呈双偏心圆开口环状;对钼合金管坯的内表面和外表面的缺陷进行处理;配置具有孔型模具的轧制组件,将轧制组件和芯棒模具安装至轧机上,对孔型模具进行预热,将钼合金管坯套在芯棒模具上;预调孔型模具中两个轧辊的间隙至第一阈值,带载后调整孔型模具中两个轧辊的间隙至0,第一阈值大于等于0,加热钼合金管坯至第一预设温度;进行钼合金管坯的轧制。

477

477

0

0

本发明公开了一种高温合金部件及其制备方法与应用,属于高温合金部件技术领域。该高温合金部件的制备包括:采用电弧离子镀的方式于高温合金部件基体的表面沉积金属氮化物层,高温合金部件基体与金属氮化物层之间无金属过渡层;金属氮化物层的制备过程中,每沉积300nm~500nm进行2min~5min的阳极层离子源高能气体离子轰击。上述方法创造性地实现了在不设置金属过渡层的前提下,使高温合金部件基体与金属氮化物层之间具有良好的结合强度;

443

443

0

0

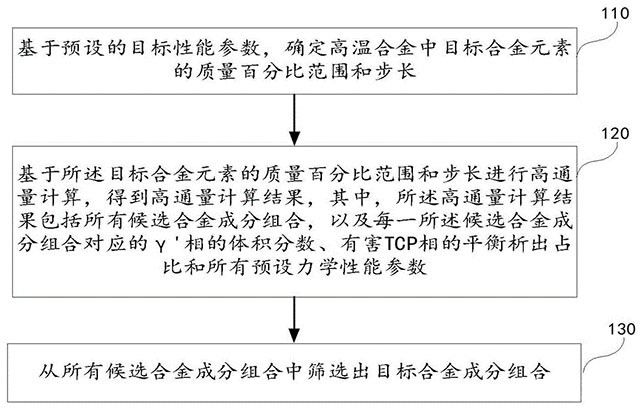

本申请涉及镍基粉末高温合金的成分处理方法,所述方法包括:基于预设的目标性能参数,确定高温合金中目标合金元素的质量百分比范围和步长;基于所述目标合金元素的质量百分比范围和步长进行高通量计算,得到高通量计算结果,其中,所述高通量计算结果包括所有候选合金成分组合,以及每一所述候选合金成分组合对应的γ'相的体积分数和有害TCP相的平衡析出占比;从所有候选合金成分组合中筛选出目标合金成分组合。

557

557

0

0

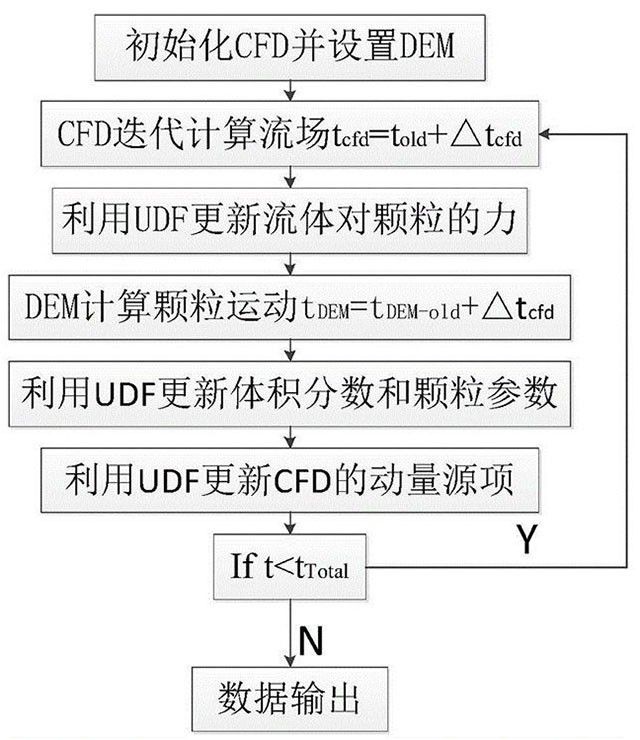

本发明涉及一种热镀锌炉鼻子内锌灰运动与富集表征预测方法,属于金属材料加工与仿真计算方法技术领域。本发明的技术方案是:基于有限元计算炉鼻子内部温度场分布,获得锌的熔点温度的等温面;建立炉鼻子的有限元与离散元耦合模型,并对模型进行二次编译,在保证计算精度可接受的前提下降低计算成本;利用耦合模型计算表征炉鼻子内锌灰运动及富集。本发明的有益效果是:结果数据可视化,解决实际生产中炉鼻子内锌灰运动的黑箱问题;操作简单,无需水模型试验,大幅度降低实验设备成本投入;计算成本低,大幅度降低对算力的成本投入。

463

463

0

0

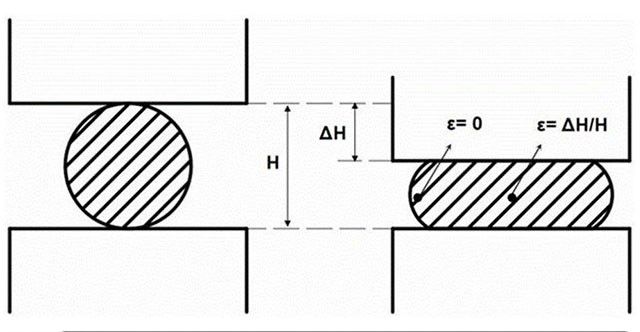

本发明涉及金属材料加工成型的技术领域,尤其是涉及一种金属板材梯度组织构筑方法。该方法包括以下步骤:(1)将金属铸锭热锻成圆柱形锻材,锻材直径为20mm~40mm;(2)将锻材进行固溶处理,固溶温度为500~1250℃,保温时间≥30min;(3)将固溶后的锻材进行轧制处理,轧制成直径4mm~16mm的圆柱形小棒;(4)对轧制后圆柱形小棒进行轴向轧制为板状,下压量为50%~80%;(5)对轧制处理后的金属板材进行再结晶退火,退火温度为600℃~800℃,退火时间为10~60min。

本申请涉及难熔金属材料加工技术领域,具体为一种高纯钼的真空熔炼系统、真空熔炼方法及纤维结构钼材料,高纯钼的真空熔炼系统包括三层复合坩埚,高纯钼的真空熔炼方法,包括以下步骤:步骤S1):在真空度≤5×10‑3Pa的环境下,采用三层复合坩埚对钼原料进行自耗熔炼;步骤S2):控制定向凝固速率为8‑12mm/min,形成纵向温度梯度≥100℃/cm;步骤S3):对凝固铸锭实施多级塑性变形,总变形量≥90%;纤维结构钼材料,材料内部形成纵向连续纤维结构,晶粒长径比≥10:1,纤维直径≤5μm;氢含量≤5ppm,氧含量≤50ppm;

440

440

0

0

本发明涉及金属材料加工技术领域,公开了一种超薄冲孔镀镍钢带及其制备工艺,包括厚度为0.035‑0.08mm的冷轧钢带基材,所述基材表面设有梯度镀镍层,所述梯度镀镍层包括底层、过渡层和表层,所述底层为柱状晶结构,所述过渡层为等轴晶结构,所述表层为纳米晶结构,所述钢带上设有精密冲孔,冲孔孔径公差为±0.005mm。

649

649

0

0

本发明涉及钛合金薄板材技术领域,尤其涉及一种生产钛合金薄板材的方法,包括以下步骤:步骤一,合金块配制;步骤二,铸锭熔炼;步骤三,成品铸锭加工;步骤四,锻造板坯;步骤五,板坯刨铣;步骤六,板坯加热;步骤七,板材开坯轧制;步骤八,带材加工;步骤九,带材卷取空冷;步骤十,带材退火;步骤十一,带材酸洗;步骤十二,带材裁切;步骤十三,板材打磨;步骤十四,板材冷轧;步骤十五,板材热处理;步骤十六,板材碱酸洗;步骤十七,板材剪切;步骤十八,板材热压型;步骤十九,成品板材加工;

448

448

0

0

本发明公开了一种具有提高韧性功能的铜锌铝合金热处理设备,本发明涉及金属热处理装置技术领域,该热处理设备包括箱体、控制柜、热柜、电控柜门、对流机构和风帘机构,对流机构包括内罐和旋风机构,风帘机构包括底座,控制柜、热柜均与箱体固定连接,内罐、底座均与热柜固定连接,电控柜门与热柜铰接,热柜上设有进气通道,进气通道与内罐连通,旋风机构设有两组,一组旋风机构与内罐固定连接,另一组旋风机构与电控柜门固定连接,热柜、电控柜门、对流机构、风帘机构均与控制柜通过电信号连接;

485

485

0

0

本发明公开了一种易切削环保黄铜合金及其制备方法。所述易切削环保黄铜合金以质量百分比计,包括以下组分:Zn:32%~36%;Al:0.8%~1.2%;Mg:0.4%~0.6%;Ca:0.4%~0.6%;Ga:0.4%~0.6%;La:0.1%~0.3%;Ce:0.1%~0.3%;Dy:0.1%~0.3%;余量为Cu。本发明通过合金原料配比设计,往合金中,加入铝、镁、钙、镓等元素替代有毒元素铅和镍,提高合金的机械性能、加工性能和耐腐蚀性能。

318

318

0

0

本实用新型涉及铝加工技术领域,且公开了一种铝加工边角料回收装置,包括支撑座,所述支撑座顶部设置有传送带,所述传送带顶部设置有粉碎机构,所述支撑座右侧设置有挤压机构,所述粉碎机构包括支撑架,所述支撑架固定连接于支撑座顶部左侧,所述支撑架顶部固定连接有料箱,所述料箱内两侧均转动连接有粉碎辊。

306

306

0

0

本实用新型提供一种三氯化铝的自动筛分装置,属于三氯化铝加工设备领域,包括加热底座,加热底座上设有可翻转的加热料斗,加热料斗内设有翻拌组件,翻拌组件上方设有抽湿组件,加热料斗一侧连接设有全密封筛分机,在使用时,先将需要筛分的物料通过进料口倒入加热料斗内,然后通过加热底座对加热料斗内的物料进行加热,使加热料斗内的物料受热,将物料内的水分蒸发,启动引风机,引风机将加热料斗内的因为加热产生的水蒸汽进行引导排出,使加热料斗内的物料保持干燥

中冶有色为您提供最新的有色金属合金材料技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年11月07日 ~ 09日

2025年11月07日 ~ 09日  2025年11月14日 ~ 16日

2025年11月14日 ~ 16日  2025年11月14日 ~ 16日

2025年11月14日 ~ 16日  2025年11月14日 ~ 16日

2025年11月14日 ~ 16日  2025年11月21日 ~ 23日

2025年11月21日 ~ 23日