全部

1128

1128

0

0

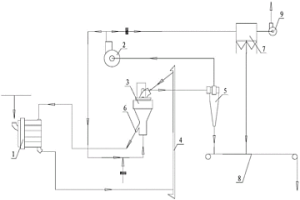

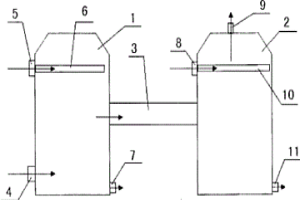

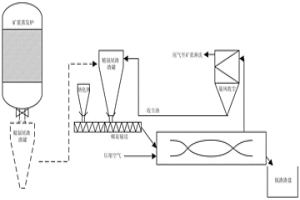

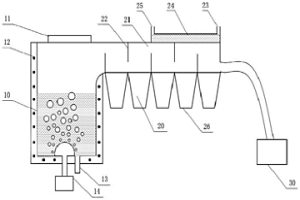

本发明公开了一种用于矿物料粉磨分级选矿的一体化设备系统,属于冶金生产设备设计制造技术领域。提供一种能将粉磨、分级选矿工作连为一体,从而有效提交生产效率的用于矿物料粉磨分级选矿的一体化设备系统。所述的一体化设备系统包括干式粉磨机和含有系统循环风机的干式选粉机,所述干式粉磨机的物料输出端与所述干式选粉机的物料输入端连接;通过所述干式粉磨机粉磨后的矿物粉料进入所述的干式选粉机后,在所述系统循环风机输出的分级风的作用下,分级为需要粒级的粉料成品。

742

742

0

0

本发明属于钢铁冶金技术领域,具体涉及一种降低半钢脱硫铁损的钝化石灰脱硫剂及其制备方法和用途。现有的脱硫剂在半钢脱硫时扒渣铁损较高、钢铁料消耗较大、成本较高,本发明提供一种钝化石灰脱硫剂及其制备方法,脱硫剂的组成包括:1~8重量份的钠盐,86~95重量份的石灰,0.5~1.5份的钝化剂。使用时将钠盐、石灰粉碎、混合,与钝化镁粉采用复合喷吹法脱硫。本发明所述的钝化石灰脱硫剂提高了脱硫效果,脱硫渣中铁、渣分离效果明显,扒除脱硫渣时间减少30%~60%;渣中带铁减少,降低半钢脱硫过程铁损8~12公斤/吨铁。

805

805

0

0

本发明属于冶金技术领域,具体涉及一种半钢炼钢转炉出钢低成本脱氧及控氮的方法。本发明半钢炼钢转炉出钢低成本脱氧及控氮的方法,当终点钢水氧活度≥800ppm时,出钢1/4~1/3时先采用增碳剂进行预脱氧;出钢1/3后采用硅铁进行脱氧;出钢结束后在炉后吹氩平台采用铝线进行彻底脱氧;当终点钢水500ppm≤氧活度<800ppm时,出钢1/3后直接采用增碳剂进行预脱氧;保证出钢后钢水氧活度>50ppm,出钢结束后在炉后吹氩平台采用铝线进行彻底脱氧。本发明脱氧控氮工艺能有效减少脱氧材料消耗,降低生产成本,节约资源,同时,能降低出钢过程增氮量,增氮能稳定控制在5ppm以内,保证了钢的性能。

995

995

0

0

本发明属于冶金技术领域,具体涉及一种半钢炼钢转炉出钢脱氧工艺。本发明半钢高拉碳条件下的出钢脱氧工艺:当转炉终点钢水中0.10%≤碳的质量百分含量<0.20%时,出钢1/3时加入增碳剂进行预脱氧;出钢结束后在炉后吹氩平台加入脱氧剂进行彻底脱氧;当转炉终点钢水中碳的质量百分含量≥0.20%时,出钢不脱氧,直接在炉后吹氩平台加入脱氧剂进行定氧,根据定氧值加入脱氧剂,出钢过程和出钢结束均对钢包底吹氩。本发明半钢高拉碳条件下的出钢脱氧工艺能降低脱氧材料消耗,降低生产成本,同时能减少出钢过程增氮量。

691

691

0

0

本发明属于钢铁冶金技术领域,具体涉及一种高海拔地区RH深脱碳的方法,通过在真空脱碳过程,结合钢包底吹氩工艺,改善脱碳动力学条件,提高真空脱碳能力。具体是从转炉终点碳氧控制、RH吹氩量控制、RH吹氩时刻控制以达到进一步降低真空氧脱碳(VCD)后碳含量的目的,工艺条件控制如下:(1)转炉终点碳氧控制:转炉终点碳为0.02%~0.07%,氧活度为400ppm~900ppm;(2)RH吹氩时刻:RH进站进行底吹氩气,真空度≤3mbar,真空脱碳时间≥8min,真空脱碳结束后同时停止吹氩;(3)RH吹氩量控制:以钢包液面不大翻为原则。

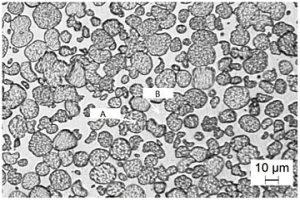

本发明公开的利用钒钛磁铁矿真空碳热原位反应烧结制备铁基摩擦材料的方法是先将钒钛磁铁精矿粉和还原剂石墨粉球磨混合均匀后进行真空碳热预还原,然后再与铁粉、润滑剂石墨粉、铜粉、锡粉、铅粉和硬脂酸锌粉进行二次球磨,混合均匀后经冷压制制成压坯,并将压坯置于真空烧结炉中进行烧结。由于本发明采用的是真空预还原+冷压+真空无压烧结的技术方案,因而可在不具备热压烧结条件下,用天然钒钛磁铁精矿粉制备出了铁基摩擦材料,填补了在没有热压烧结条件下利用真空碳热原位反应烧结法来制备铁基摩擦材料的空白,使获得的材料具有原位合成和粉末冶金技术的优点,而且基于真空烧结炉就可以实现材料制备,大大节约了设备的投资成本。

931

931

0

0

本发明公开了一种双金属耐磨无缝复合钢管,其特征在于:包括内层钢管以及冶金结合在该内层钢管上的外层钢管,所述外层钢管由304不锈钢材料制作而成,所述内层钢管由9Cr18MoVNb材料制作而成。本发明不仅结构简单,而且成本低廉,还能满足耐腐蚀以及耐磨要求,因此适合推广应用。

916

916

0

0

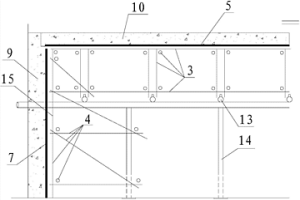

本发明公开了一种于加热炉内衬层的快速施工方法,属于冶金生产设设计制造技术领域。提供一种施工成本低,在炉墙浇筑施工完成后,又能同时对炉顶和炉底进行交叉施工的用于加热炉内衬层的快速施工方法。所述的快速施工方法包括以下步骤,利用加热炉水梁和立柱作为支撑骨架,以该支撑骨架为基础,先采用脚手架管在加热炉四周架设三角衍架,在支撑骨架上部架设满堂支架;然后将炉墙内衬层浇筑模板和炉顶内衬层浇筑模板分别固定到三角衍架和满堂支架上;接着进行炉墙耐火内衬层的浇筑和养护;随后拆除三角衍架,接着同时进行炉顶耐火内衬层的浇筑和炉底耐火砖层的砌筑;最后拆除全部脚手架管和模板,并浇筑修补位于炉底耐火砖层上的脚手眼孔进行。

965

965

0

0

本发明属化工冶金领域,具体涉及低品位钛矿制备高品位人造金红石的方法。本发明所要解决的技术问题是提供一种制造高品位人造金红石的方法,包括以下步骤:a、将低品位钛矿进行电选,得到电选精矿;b、电选精矿在800~1000℃氧化焙烧,得氧化矿;c、氧化矿在700~850℃还原焙烧,得到改性矿;d、改性矿分别酸浸、碱浸,洗涤后得人造金红石初品;e、将人造金红石初品进行煅烧,得到人造金红石成品。该方法具有工艺简单、效率高、成本低、产品质量好等优点。

937

937

0

0

本发明涉及钒火法冶金技术领域,公开了一种钠化钒渣的分级处理方法。该方法包括以下步骤:(1)将出炉熔融态的钒渣加入冶炼炉中并加入钠化剂,然后对钒渣喷吹氧气或空气进行反应,反应过程中通过外部供热使钒渣始终保持熔融状态,其中,钒渣与钠化剂的用量比为3~10:1;(2)反应结束后停止外部供热以及喷吹氧气或空气,同时在冶炼炉上加保温盖使钒渣随炉自然冷却,待钒渣中的富钒相充分上浮后,脱模得到钒渣饼;(3)分离钒渣饼中的富钒相,并将富钒相加入水中进行浸出;(4)浸出结束后进行过滤,得到含钒溶液和提钒尾渣。该方法具有热损失少、钒渣处理量小、钒浸出率高、浸出时间短等优点。

738

738

0

0

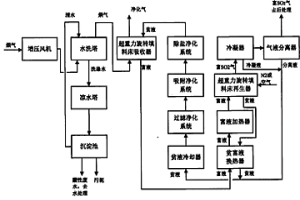

本发明通过超重力旋转填料床在离子液、有机胺等脱硫溶剂的烟气脱硫过程及脱硫溶剂再生过程中的应用,以及采用氮气、空气等气体作为气提气参与脱硫溶剂中SO2的解吸和脱硫溶剂的再生,并结合脱硫溶剂的过滤净化、吸附净化及除盐净化技术,形成了具备低设备投资、低运行能耗、高脱硫稳定性特点的,兼顾烟气脱硫治理和硫污染物资源化利用的超重力溶剂循环吸收法法烟气脱硫工艺。本发明所述技术内容可广泛应用于钢铁、有色冶金、火电、化工、建材等行业的烟气脱硫领域。

957

957

0

0

利用废水中的阳离子吸收烟气中SO2的方法,涉及一种烟气净化方法。 具体操作方法是:(一)用风机抽出含有SO2烟气,并将含有SO2烟气通过气 罐中;(二)从气罐上部喷淋炼钢厂含有阳离子的污泥水,用污泥水吸收烟 气中SO2;(三)净化的烟气从气罐出口排出。本发明还可以采用多级喷淋 净化方法,即将至少二个气罐通过连接管道串联,在每个气罐内喷淋炼钢 厂污泥水。所用的炼钢厂污泥水中,含有Ca2+、H+阳离子,pH值为7.5-12。 Ca2+阳离子浓度为50-600毫克/升。H+阳离子浓度为1×10-8~1×10-10摩尔/升。 目前在冶金行业中还没有用弱碱性废水或水来吸收烟气中SO2气体的先例,通 过废水来吸收烧结烟气中SO2气体,其吸收率可以达到75%以上,能有效达到 利废和减排的效果。

1034

1034

0

0

本发明涉及高性能陶瓷活塞环制造技术。目前,活塞环表面处理技术主要包括电镀铬、表面氮化、PVD与CVD镀膜、等离子喷钼、等离子喷涂陶瓷涂层等,但都存在不同的性能缺陷,达不到理想的效果。本发明采用双层辉光等离子表面冶金技术,使钼(或铬、钛、钨)元素深入普通低合金钢活塞环表层内,再经真空离子碳化和后续热处理,成为具有高硬度、高耐磨性等良好综合机械性能的陶瓷活塞环。

711

711

0

0

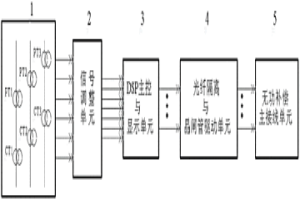

一种智能高压TSC无功补偿装置,由电压电流互感器、信号调整单元、DSP主控与显示单元、光纤隔离与晶闸管驱动单元和无功补偿主接线单元构成。信号调整单元包括依次连接的电压幅值调整模块、电流幅值调整模块、同步方波生成模块、滤波模块和抬升模块。同步方波生成模块和抬升模块的输出分别与DSP主控与显示单元中DSP的输入捕捉口和AD转换口相连接;DSP主控与显示单元中的DSP输出IO口与光纤隔离与晶闸管驱动单元的光纤发送器输入端相连接;光纤隔离与晶闸管驱动单元的输出端与无功补偿主接线单元中晶闸管的门极和阴极相连接。本发明实现了电压过零投入、电容器组循环投切,不存在投切振荡问题,用于冶金、钢铁、煤炭等行业变电站的无功补偿。

871

871

0

0

本发明公开了一种工业钒渣钙化焙烧酸浸液制备高纯硫酸氧钒溶液的方法,涉及湿法冶金分离提取钒技术领域。具体是添加脱硅剂除去浸出液中硅,选择合适的萃取体系选择性萃取钒,实现钒与杂质元素分离。负载钒有机相经洗涤、还原反萃可得到高纯硫酸氧钒溶液,萃余液经逐步沉淀分别回收镁、锰资源。本发明制备硫酸氧钒溶液的流程短、成本低、效率高,且在得到高纯硫酸氧钒溶液的同时,还可以分步回收锰和镁。

959

959

0

0

本发明涉及粉末冶金技术领域,具体而言,涉及一种难熔金属基合金及其制备方法一种难熔金属基合金,包括由难熔金属形成固溶体的硬质相和由低熔点金属形成固溶体的粘接相,按质量百分比计包括75.0%~98.0%的硬质相和2.0%~25.0%粘接相;按质量百分比计包括75.0%~98.0%的硬质相和2.0%~25.0%粘接相;所述硬质相按原子百分比计包括:W 32.0%~35.0%、Mo32.0%~35.0%、Ta 32.0%~35.0%;所述粘接相按原子百分比计包括:Ni23.0%~27.0%、Fe 23.0%~27.0%、Co23.0%~27.0%、Cr23.0%~27.0%。在本发明中,该合金具以三种难熔金形成体心立方结构的中熵合金为硬质相,以四种低熔点金属形成面心立方结构的中熵合金为粘接相,硬质相和粘接相都分别形成固溶体,使得该合金的硬质相和粘接相都得到固溶强化,从整体上提高了合金的硬度和强度。

1144

1144

0

0

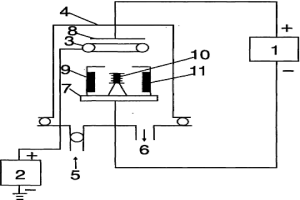

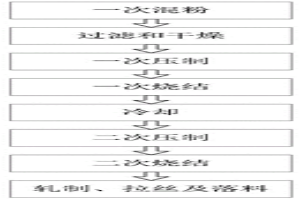

本发明公开了铜基粉末触头的制备工艺,包括以下步骤:S1.一次混粉;S2.过滤和干燥;S3.一次压制;S4.一次烧结;S5.冷却:在一次烧结完毕后向炉中充入30~40min的常温稀有气体,接着改变充入炉中稀有气体的温度,使其温度由100℃以10℃的差值逐步等差下降至20℃,每个温度梯度稀有气体充入时间维持5min,然后将一次烧结后的坯锭取出并使其经过冷却装置冷却;S6.二次压制;S7.二次烧结;S8.轧制、拉丝及落料。本发明还公开了上述制备工艺制备的触头构成的继电器。本发明通过在传统的金属粉末冶金工艺中加入专业的冷却步骤,从而确保经过一次烧结后的坯锭在经过冷却步骤后,能够完全冷却,从而防止坯锭在进行二次压制时产生裂纹,进而影响触头的性质。

866

866

0

0

本申请提供了一种高性能镍基合金变形涡轮盘锻件的制备方法属于材料冶金及热加工技术领域,具体包括如下步骤:1、铸锭冶炼,采用真空感应制备电极,随后采用电渣重熔连续定向凝固双联或三联工艺制备铸锭;2、铸锭均匀化热处理,温度范围1160‑1200℃;3、锻造制坯,得到平均晶粒度为2级‑5级的圆柱形坯料;4、热挤压成形,挤压比4‑6,得到晶粒度范围为8‑11级的棒坯;5、模锻成型,得到晶粒度8‑11级的锻件;6、固溶和时效热处理,可通过梯度热处理得到双组织涡轮盘,或亚固溶温度下热处理得到细晶组织的涡轮盘。通过本申请的处理方案,获得满足服役环境条件的组织和优异综合力学性能。

1155

1155

0

0

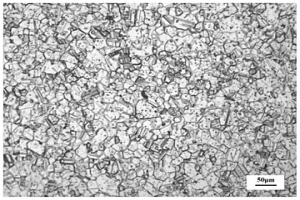

本发明公开的是冶金技术领域的一种镍铜耐蚀合金的制备方法,包括真空感应、电渣重熔、真空自耗、材料热加工和材料热处理等步骤。该方法首先通过在合金中添加适当的Al、Ti元素后,不仅保持其原有的耐蚀性,其机械性能也大大增加,抗拉强度可达1000MPa以上。在工艺过程中增加真空自耗,通过真空自耗进一步去除合金内的气体成分及有害元素,凝固后进行氦冷,形成组织致密、无缺陷、成分均匀的镍铜合金铸锭。相比传统工艺,采用该工艺制得的镍铜耐蚀合金锻棒,98%以上的成品无裂纹等表面缺陷,内部质量良好,无其他缺陷。

901

901

0

0

本发明公开了一种高温合金热轧棒材,尤其是公开了一种W‑Mo‑Co强化高温合金热轧棒材及其制备方法,属于冶金生产技术领域。提供一种质量稳定性高,组织均匀性好,棒材高温持久性强并保持高强度的W‑Mo‑Co强化高温合金热轧棒材及其制备方法。所述W‑Mo‑Co强化高温合金热轧棒材包括以下重量份组分,C:0.03%~0.08%;Cr:17.50%~21.00%;W:5.50%~7.50%;Mo:3.00~5.00%;Al:1.80%~2.35%;Ti:1.2%~1.50%;Co:6.00%~9.00%;Mg:0.003%~0.01%;Fe:≤5.00%;余量是Ni及杂质,成品热轧棒材内部组织均匀,晶粒度细于7级,内部无混晶组织。所述制备方法采用真空感应熔炼+保护气氛电渣重熔双联冶炼工艺制取铸锭钢坯,通过对铸锭进行锻造开坯、两火次工艺热轧获得内部组织均匀,晶粒度细于7级,内部无混晶组织的小规格合金棒材。

958

958

0

0

本发明公开了一种基于HALBACH结构的多极磁环的制备方法,属于粉末冶金工艺制备技术领域,其工序包括制备粉体、成型和等静压烧结,其中,所述成型工序采用径向取向或对角线取向的成型方法;本发明采用常规的两极取向成型压机,利用径向取向或对角线取向的成型方法,大大提高了材料取向度,从而提高了材料的磁性能;通过等静压将多块生坯拼接,烧结成整环,提高了磁环机械性能,大大缩减了后加工工序,节约了人力物力,提高了使用性能。

1131

1131

0

0

本发明属于化工、冶金技术领域,具体涉及高炉渣低温氯化制取三氯氧钒的方法。本发明所要解决的技术问题是提供高炉渣低温氯化制备三氯氧钒的方法,包括以下步骤:将高炉渣和碳质还原剂混合、预热,然后通入氯气进行反应,得到含三氯氧钒的混合产物。本发明方法能够很好地回收高炉渣中的钒。

1162

1162

0

0

本发明属于冶金技术领域,具体涉及一种850MPa级含钛易切削不锈钢锻造棒材及其制备方法。针对现有易切削钢的强度仍不够,无法满足生产需要的问题,本发明提供了一种850MPa级含钛易切削不锈钢锻造棒材,其化学成分包括:按重量百分比计,C:0.05~0.15%、Si:0.1~0.5%、Mn:0.5~1.5%、Ni:0.01~0.05%、Cr:10.0~15.0%、S:0.15~0.55%、Ti:0.01~0.25%、Mo:0.005~0.02%、O:0.005~0.01%、N:0.005~0.015%,P≤0.01%,其余为Fe和不可避免的杂质。本发明还进一步优化了上述范围,并提供了所述棒材的制备方法。本发明有效控制并改善了易切削不锈钢中硫化物的形貌、尺寸、长宽比及分布,使易切削不锈钢不仅具有良好的切削性能,同时还具有非常好的力学性能。

978

978

0

0

本发明属于钢铁冶金技术领域,具体涉及控制含钛酸洗板表面硬度波动的方法。本发明所要解决的技术问题在于提供一种控制含钛酸洗板表面硬度波动的方法。该方法是:控制含钛酸洗板中Ti含量的波动在0.01%以内。本发明通过将Ti含量波动优化在0.01%以内,可控制Ti造成的产品HRB波动在±2.3以内,最终有利于实现产品表面硬度HRB±6的要求。

802

802

0

0

本发明属于化工、冶金技术领域,具体涉及高炉渣直接进行氯化制取三氯氧钒的方法。本发明所要解决的技术问题是提供高炉渣氯化提钒的方法,包括以下步骤:将高炉渣、碳质还原剂和金属钛粉混合、预热,然后通入氯气进行反应,得到含三氯氧钒的混合产物。本发明方法能够很好地回收高炉渣中的钒。

719

719

0

0

本发明公开了一种有机物精制除钒尾渣热装钠化工艺,属于冶金技术领域。本发明为充分利用有机物精制除钒尾渣中的钒和余热,降低能源消耗和生产成本,提供了一种有机物精制除钒尾渣热装钠化工艺,包括:将150℃~350℃的有机物精制除钒尾渣和钠化剂装入回转窑中,装料完毕,通入空气,650℃~700℃进行焙烧,焙烧完毕,得钠化焙烧熟料。本发明方法避免了精制尾渣中钒的挥发,保护环境的同时,实现了钒资源的最大化利用;利用精制尾渣中的活性炭燃烧产生的热供给自身反应,降低能源消耗,大幅降低生产成本。

931

931

0

0

本发明涉及冶金领域,公开了一种利用钒渣提钒废弃铁质料制备FeV50合金的方法,该方法包括:将钒氧化物、铝粒、钒渣提钒废弃铁质料、铁屑和石灰混合均匀,得到钒铁冶炼混合料,然后将钒铁冶炼混合料均匀装入冶炼电炉中进行冶炼,冶炼结束后对炉体进行空冷,接着拆炉得到FeV50合金和冶炼渣。该方法充分利用了钒渣提钒过程废弃铁质料的成分特点和成本优势,最终生产得到的钒铁合金产品成分合格,质量较好。

730

730

0

0

本发明涉及钒冶金技术领域,公开了一种以红钒为原料制备五氧化二钒的方法。该方法包括以下步骤:(1)将红钒在250~450℃下反应30~90min进行脱水;(2)将步骤(1)得到的物料在850~1250℃下熔化形成液态熔池,并维持液态熔池温度,将液态物料中的五氧化二钒转变为五氧化二钒蒸气;(3)以0.1~0.3Mpa的压力从液态熔池的底部向液态熔池中通入气体,五氧化二钒蒸气从所述液态熔池中挥发并冷却降温至200~300℃,得到纯度不低于99.90%的五氧化二钒。该方法无需加入化学试剂,也无废水产生,工艺简单,生产成本低,制备的五氧化二钒纯度高。

1033

1033

0

0

本发明涉及高钛钢的生产方法,属于钢铁冶金技术领域。本发明所要解决的技术问题是现有高钛钢采用“转炉‑精炼‑连铸”工艺流程生产时存在漏钢严重无法实现连续浇注,以及坯材缺陷严重。本发明提供高钛钢的生产方法,按照转炉‑LF‑RH‑板坯连铸工艺流程生产,转炉终点控制,转炉出钢、LF、RH分步对钢水进行脱氧合金化,转炉出钢、LF向钢包内加入高钛低碳钢精炼渣造渣并控制钢包渣成分,浇注过程采用保护渣,以质量分数计钢中钛含量0.1‑0.8%。本发明实现了大于120分钟的连续浇注,浇注出的铸坯表面无裂纹,内部质量良好,无中心裂纹和中间裂纹。

748

748

0

0

本发明属于冶金技术领域,具体涉及一种降低电炉耐材消耗量的方法。针对钢铁冶炼时,电炉耐材消耗量高的问题,本发明提供了一种降低电炉耐材消耗量的方法,包括以下步骤:更换新型耐火砖,开始冶炼,上一炉冶炼留钢5t,向电炉内加入活性石灰,废钢物料,使废钢物料熔化,熔化过程中加入碳粉,熔渣剂;同时向炉内吹氧气,吹炼1/3时加入碳化硅,吹炼至1/2时加入碳粉,在冶炼过程中底吹气体,吹炼开始至熔化期采用CO2,熔化期采用CO2,氧化升温阶段采用CO2和Ar气,混合比例为4:1;造渣过程中钢渣碱度控制在2.8~3.2之间;终点温度控制在1650~1680℃。本发明最终电炉耐材消耗量由15kg/t钢降低到10kg/t钢,有效的降低了电炉耐材消耗,节约了生产成本。

中冶有色为您提供最新的四川有色金属电冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!