全部

1046

1046

0

0

本发明公开了一种用于金刚石钻头的粉末冶金材料,由以下组分组成且各组分的重量百分比为:663青铜粉25-60%、碳化钨20-55%、钴粉4-9%、镍粉5-10%、锰粉5-7%。使用本发明烧结制造金刚石钻头胎体具有烧结性能良好、合金成分部分均匀、烧结过程不易氧化和胎体机械性能良好的优点。

1013

1013

0

0

本发明涉及一种冶金中频炉用干式捣打料的制备方法,该方法按质量百分比计由以下的组分放入研磨机研磨制得:废弃滑板颗粒26~50%,高铝矾土孰料5~20%,刚玉颗粒18~50%,镁砂颗粒5~17%,高温促烧剂1~7%,石英0.5~1%,硼酸0.5~1%;研磨后,所述的废弃滑板颗粒和高铝矾土孰料的粒径≤10mm,刚玉颗粒和镁砂颗粒的粒径≤1mm。本发明由于采用了上述的技术方案,与同行业中直接大量使用板状刚玉和特级矾土矿相比,在配料中用后的废弃滑板资源成为重要原料,大量节约了能耗,不仅回收了有用资源,大大减少了排入环境的废弃滑板量,经济可观、环境效益显著。

1093

1093

0

0

本发明涉及一种粉末冶金的无油润滑轴承及制备方法,其粉末材料组成按重量百分比包括,0.5-1.5%的石墨、0.4-0.5%的二硫化钼、0.5-1%的铜、0.01-0.03%的硼、0.001-0.003%的镝、0.3-0.5%的硬脂酸锌及余量的铁;其中镝是以含镝15%的镝铁合金的方式加入。

1026

1026

0

0

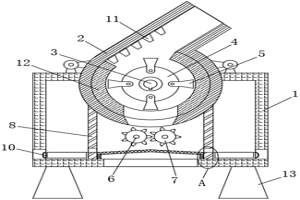

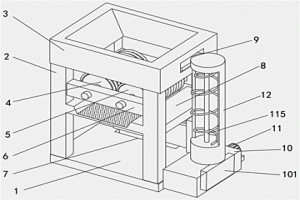

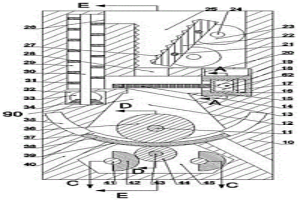

本实用新型公开了一种冶金工业铁矿石原料预处理用破碎装置,包括箱体,所述箱体的上端侧壁固定连接有机壳,所述机壳贯穿箱体的上端侧壁,所述箱体的侧壁固定连接有破碎电机,所述破碎电机的输出轴贯穿箱体的侧壁和机壳的侧壁并固定连接有转盘,所述转盘的侧壁均匀设有多个破碎锤,位于箱体中的所述机壳的下端侧壁开设有开口,所述箱体的侧壁固定连接有两个粉碎电机,两个所述粉碎电机的输出轴均贯穿箱体并固定连接有粉碎轮,且两个粉碎轮均位于开口的下方,所述箱体的下端内壁固定连接有套管,所述套管的上端侧壁与机壳的下端侧壁固定连接。本实用新型通过多种破碎方式提升破碎效果,并收集较大块的原料,以便二次破碎。

1131

1131

0

0

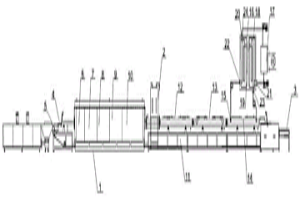

本实用新型公开了一种粉末冶金铜基摩擦块制备系统,包括作为主体的烧结炉,所述的烧结炉右侧设有冷却装置,所述的烧结炉与冷却装置间设有保护气体控制装置,所述的保护气体控制装置分别与烧结炉和冷却装置通过管道相连接,所述的冷却装置右侧设有用于收集工件的收集箱,所述的烧结炉、冷却装置和收集箱分别通过传送带相连接,所述的烧结炉左侧设有用于驱动传送带的传送电机。本实用新型克服了现有技术中存在的传统的制备摩擦块的方法存在生产成本高、污染严重、资源利用率低等问题。本实用新型具有生产成本较低、环境污染小、资源利用率高和使用寿命较长等优点。

1111

1111

0

0

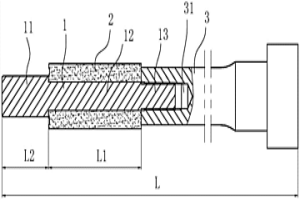

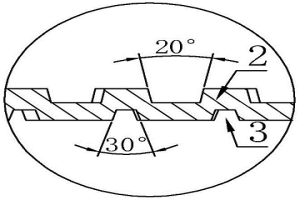

一种粉末冶金成型模具的芯棒结构,其特征在于:所述芯棒结构是由上芯杆、齿形套筒和下芯杆装配而成,其中上芯杆的底部设有螺纹段,下芯杆的顶部凹设有对应的螺纹孔,齿形套筒限位套设在上芯杆的中部,通过上芯杆与下芯杆的螺纹连接使齿形套筒的底面与下芯杆的顶面相抵固定。将芯棒拆分成三个部件,齿形套筒套设在上芯杆上,通过上芯杆与下芯杆螺纹连接,上芯杆既可以作为螺栓为齿形套型的紧固件,又是产品成型过程中的一部分,且可以将芯棒的齿形套筒拆开来进行加工,大大缩小了芯棒加工所需的行程。本实用新型结构简单合理、加工方便且精度高,满足齿形R0.1MAX要求,保证了产品的精度。

932

932

0

0

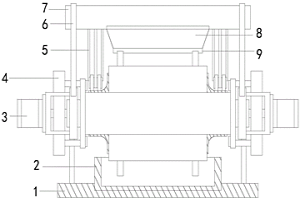

本实用新型涉及一种运行稳定的冶金输送减速机。包括具有安装腔的减速机壳体、输入轴、一级减速轴、二级减速轴和输出轴,输入轴上固定有输入齿轮,一级减速轴一端上设有一级减速齿,另一端上固定有一级减速齿轮,输入齿轮与一级减速齿相啮合,二级减速轴一端上设有二级减速齿,另一端上固定有二级减速齿轮,一级减速齿轮与二级减速齿相啮合,输出轴上设有输出减速齿,输出减速齿与二级减速齿轮相啮合,且所述输出轴两端伸出减速机壳体外。本实用新型通过在减速轴和输出轴上直接加工减速齿,使轴与轴之间的减速传动由齿轮直接传动给轴,减少齿轮的应用,不仅降低成本,便于组装,而且大大减少了减速机的体积,还有助于提高传动的稳定性。

1186

1186

0

0

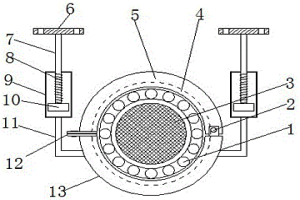

本实用新型公开了一种冶金炉料生产用废气处理装置,包括废气处理箱,所述废气处理箱的横截面为圆形结构,所述废气处理箱内部上方设置有安装环,所述安装环的顶部活动安装有过滤板,所述废气处理箱的底部设置有第一排出管,所述第一排出管的一侧设置有驱动电机,所述驱动电机输出端设置有竖直向上的驱动杆,所述驱动杆的顶部延伸至废气处理箱内部设置有驱动装置,所述驱动装置的顶部与过滤板之间设置有卡接装置。本实用新型在使用时,便于对过滤板底部的杂质进行刮除,并能够对刮除后的杂质进行及时收集,同时在需要根据过滤的废气中的杂质大小进行更换过滤板时,便于对过滤板进行拆卸更换使用,使用时更加方便。

821

821

0

0

本实用新型涉及汽车轴领域,具体为一种粉末冶金汽车轴,包括汽车轴本体,所述汽车轴本体的表面套接有轴承,轴承卡接在上夹持件和下夹持件之间,所述下夹持件的一端面设有连接件,连接件内通过销轴与上夹持件的一端连接,上夹持件和下夹持件的另一端分别设有安装板,两个安装板均通过锁紧螺钉连接。通过加入上夹持件和下夹持件,上夹持件和下夹持件内部的安装槽能卡接住轴承,而轴承套接在汽车轴的表面,这样能为汽车轴提供一个支点,在不影响汽车轴运行的下对汽车轴进行夹持,使汽车轴的中间部分保持平稳的状态。

949

949

0

0

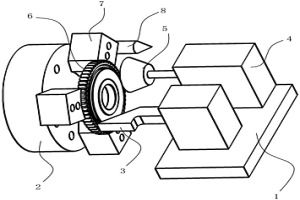

一种带凸台的粉末冶金链轮齿端面的车磨一体装置,包括车床,所述车床上设有车床刀架以及用于装夹凸台类链轮的固定座,车床刀架上设有车刀,其特征在于:所述车床刀架上设有具有独立动力、用于对凸台类链轮齿端面进行磨削加工的砂轮装置。在车床上加装具有独立动力的砂轮装置,并配备砂轮修正器,可以快速,高效地完成车床上一次装夹完成车削和磨削加工。本实用新型结构简单,在保证产品加工精度的同时,大大提高了生产效率,降低了生产成本。

729

729

0

0

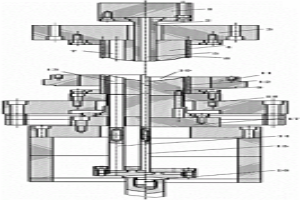

本实用新型提供了一种汽车曲轴链轮的粉末冶金成型模具,包括压制部分和成型部分,压制部分设置在成型部分上部,成型部分包括下二模冲,下二模冲的顶部设置有碗形凹槽,下二模冲的中心设置第一芯棒,下二模冲的一侧设置有第二芯棒,紧贴下二模冲的四周设置有下一模冲,紧贴下一模冲的外侧固定设置有中模;压制部分包括上二模冲压垫,上二模冲压垫的底部固定有上二模冲,上二模冲向下伸出上一模冲压垫,上一模冲压垫的底部固定有上二模冲,上二模冲紧贴上一模冲设置,上二模冲的四周设置有下模冲通道,下模冲通道与下一模冲相对应;该模具生产的曲轴链轮精度高,生产周期短。

878

878

0

0

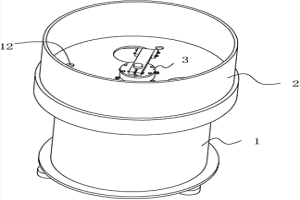

本实用新型公开了一种高寿命震动粉末冶金零件筛分机,其技术方案要点是:包括机架、位于机架上方的筛分盘以及震动器,在机架和筛分盘之间通过若干弹簧相连,震动器包括驱动电机、偏心震动元件、弹性联轴器,驱动电机连接于机架上,偏心震动元件包括固定连接于筛分盘的震动壳、穿设于震动壳的震动杆、连接于震动杆端部的偏心块组,弹性联轴器包括若干弹性连接条,弹性连接条的两端分别连接于驱动电机输出轴、震动杆远离偏心块组的端部,每根弹性连接条连接后处于非绷紧状态,驱动电机不会因筛分盘的震动而产生震动,驱动电机时刻保持稳定运行状态,保障驱动电机的稳定运行,进而提升筛分机的整体使用寿命,节省电能。

835

835

0

0

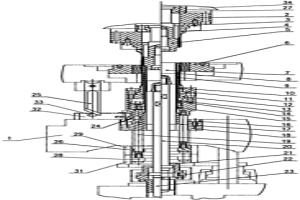

一种粉末冶金控制圆盘的成形模具,其特征在于:所述上冲对应于控制圆盘的上面二台阶分为内上冲和外上冲,内上冲的上端与内气缸相连接,外上冲设置在外上冲座上与外气缸相连;下冲对应于控制圆盘的下面三台阶分为内下冲、中下冲和外下冲,其中内下冲为固定结构,中下冲和外下冲的下端分别通过调整环与气缸相连,中下冲套合在外下冲内并高出外下冲与内下冲,芯棒为浮动芯棒,充填状态下,内上冲采用内气缸浮动,中下冲与外下冲由调整环浮动,压制时,芯棒内上冲的作用下下移,成形内径圆角。本实用新型简化了模具结构,相对C型模架缩短了冲头长度,下冲座尺寸大为缩小,重量减轻便于装模;模架调整部分大都改为固定结构,使产品成形尺寸更加稳定。

963

963

0

0

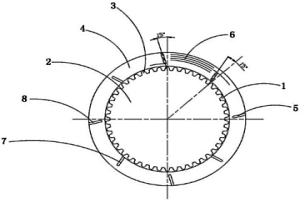

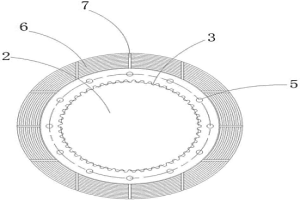

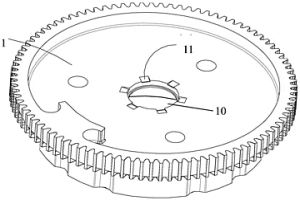

本实用新型公开了一种轮毂轴承用的粉末冶金齿圈,包括具有凸齿的通过粉末冶金制成的齿圈本体,所述凸齿与齿圈本体一体成型,其特征在于,所述齿圈本体相对凸齿的另一面设置有挤压形成的压槽,该压槽的位置与凸齿的位置相对应,所述压槽尺寸小于凸齿。本实用新型能够在提高信号稳定性的同时提高齿圈的强度。

762

762

0

0

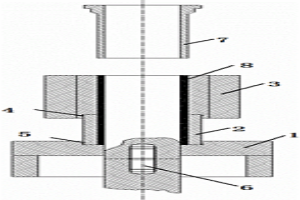

本实用新型提供了一种制作钢背自润滑轴承的粉末冶金模具,其包括垫板,所述垫板的中心加工有第一内台阶,第一内台阶中插入有钢背套,钢背套的上方设置有上中模,上中模具有中空的型腔,型腔和钢背套的内孔孔径相同,上中模的下端加工有第二内台阶,上中模通过第二内台阶插在钢背套上端,上中模上方设置有上模冲;垫板的中心设置有中心孔,中心孔下方设置芯棒,芯棒与中心孔相配合,芯棒安装在中心缸上。该模具生产的自润滑轴承的钢背和粉末冶金自润滑层结合牢固,质量可靠,耐久性好。

646

646

0

0

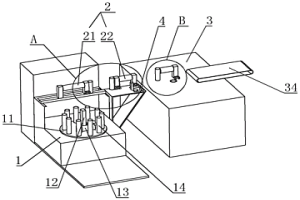

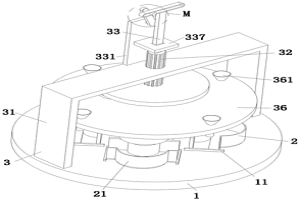

本实用新型公开一种粉末冶金汽车用法兰整形工艺自动化生产设备,包括:工作台、安装在所述工作台上的分割器转盘,所述工作台的上方设置有工件移动机构,所述工件移动机构远离所述工作台的一端连接有整形工位;所述工件移动机构包括第一移动机构和第二移动机构,所述第一移动机构包括第一横移气缸、第一升降气缸和第一夹爪,所述第一横移气缸上设置所述第一夹爪并与所述第一升降气缸相连;所述第二移动机构包括第二横移气缸、第二升降气缸和第二夹爪,所述第二横移气缸上设置所述第二夹爪并与所述第二升降气缸相连;本实用新型所提供的一种粉末冶金汽车用法兰整形工艺自动化生产设备,效率高,结构简单,易于操作。

851

851

0

0

本实用新型专利涉及一种摩擦片,尤其涉及一种装载机铜基粉末冶金摩擦片。包括对偶钢片,所述的对偶钢片的中间为装配孔,所述的装配孔的边缘为套键齿,所述的对偶钢片的正面和背面分别设有铜基层,所述的铜基层的表面上设有断头槽和螺旋槽,所述的断头槽间设有螺旋槽。装载机铜基粉末冶金摩擦片结构简单,散热性高,便于装配,使用寿命长。

878

878

0

0

本实用新型专利涉及一种摩擦片,尤其涉及一种铲运机铜基粉末冶金摩擦片。包括对偶钢片,所述的对偶钢片中设有装配孔,所述的装配孔的边缘没有均匀分布的装配齿,所述的装配齿的齿数为54个,所述的对偶钢片的正面和背面分别设有与之相一体化的铜基层,所述的铜基层与装配孔间设有均匀分布的过油孔,所述的铜基层的表面设有均匀分布的螺旋槽,所述的螺旋槽上设有均匀分布的径向槽组。铲运机铜基粉末冶金摩擦片结构紧凑,散热性高,耐磨性好,耐高温,基体强度高,使用寿命长。

689

689

0

0

本发明涉及一种粉末冶金轴瓦生产成型模具,包括工作台、固定装置和成型装置,所述的工作台的顶部设置有固定装置,所述的工作台的顶部位于固定装置的外侧设置有成型装置,本发明通过设置的工作台、固定装置和成型装置的配合,首先利用设置的固定装置将需要进行生产成型的轴瓦模具进行快速合模和拆模,从而大大提高机械在进行合模和拆模时的工作效率,通过设置的固定装置和成型装置的配合,使得机械能同时批量生产出多个轴瓦,从而提高了机械在进行生产时的工作效率。

968

968

0

0

本发明涉及金属冶炼技术领域,且公开了一种冶金自动循环金属粉碎装置,包括底座,所述底座的上端固定连接有支架,所述支架的上端固定连接有进料斗,所述支架中部沿横向固定连接有连杆,所述连杆的左侧转动连接有第一粉碎辊,所述连杆的右侧转动连接有第二粉碎辊,所述连杆的下端沿横向固定连接有滤板。本发明通过第一吸附板吸附初次粉碎的金属粉末,通过提升机输送到循环进料口实现对粉末的二次粉碎,如此往复实现对金属粉末的多次粉碎,显著提高金属粉碎效率,同时通过滑块、第一弹簧、第一电磁铁之间的配合设置实现改变第一粉碎辊与第二粉碎辊之间的间隙,进而达到控制金属粉末规格的效果,显著提高粉碎机进行粉碎的精确度,自动化程度高。

1189

1189

0

0

本发明公开了一种便于输送的冶金设备,其结构包括底座、集屑框、电机、物料输送装置、从动卸料装置、支架、料筒、料斗、从动底板,本发明具有的效果:从动卸料装置设于物料输送装置上方并且二者相配合,物料输送装置在对物料输送过程中能够自动完成物料的取料工序,大大提高物料的输送效率,物料输送装置在对块状物料进行输送过程中能够在输送带表面产生两道平行的空气流,结合加热杆产生的热量对块状物料进行快速烘干,在对粉状物料进行输送过程中能够改变空气的流动方向,使空气朝上和朝下垂直流动,在输送带的排料端两侧生成垂直的气幕,避免粉料在排料过程中产生的部分粉尘向厂房扩散,降低厂房的空气质量。

1180

1180

0

0

本发明公开了一种冶金循环磨料设备,包括壳体,所述壳体包括分料腔,所述分料腔内含有分拣机构,所述分料腔右端壁上侧设有第一滑槽,所述第一滑槽内滑动设有第一滑块,所述第一滑块内设有第一开口槽,所述第一开口槽内转动设有第一转轴,位于所述第一开口槽内的第一转轴上转动设有第一凸轮,所述第一凸轮前端面固定设有安装块,所述安装块内设有第二滑槽,本发明结构简单,操作简便,本发明的设备主要作用于磨矿作业,设备内部可以经过多次工作将投入设备内的石矿碾碎成为细小的颗粒,设备还可将辨别出来的较大颗粒重新加工,确保石矿全部被碾碎,设备自动化程度较高,具有较高的一体化程度。

868

868

0

0

本发明公开了一种铝基粉末冶金锻造发动机连杆的制备方法,包括以下步骤:将增塑剂溶解于增塑剂溶剂中形成增塑剂溶液,将所述增塑剂溶液加入经配料计算和称取后的粉料中,所述粉料按重量百分比包括下列组分:铝粉93.5%、铜粉5%、硅粉1%、镁粉0.5%,加入脱模润滑剂,置于混料机内混和至分布均匀;在压制机上将粉料压成预成形坯;在真空度为720~740毫米水柱的真空烧结室内对所述预成形坯进行烧结至完全合金化,烧结温度为610~620摄氏度,然后将烧结体移入无氧化性气氛的保温炉中进行保温,保温时间为30分钟;烧结体冷却至室温后,重新加热进行锻造。

961

961

0

0

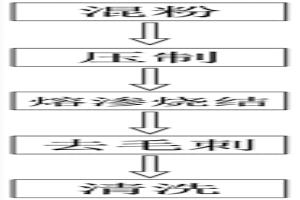

本发明公开了一种割草机平衡块的粉末冶金加工工艺,具体步骤如下:首先在铁粉内加入石墨、生胚强化剂和润滑剂混合均匀后,将混合粉通过压制形成生胚,在将预先准备的铜片叠放在生胚上放入六段式推舟炉在保护气氛下经脱脂、熔渗和烧结后再经振动研磨抛光去除产品上多余的毛刺,最后清洗后制成成品。以上述工艺生产的平衡块尺寸精度高,表面质量好,产品密度高机械性能优良。并且由于成品率高,降低了成本,增加了企业的竞争力。

770

770

0

0

本发明涉及一种粉末冶金转毂齿轮的制备方法,该方法包括设计材料组成、压制及烧结焊接过程,其中,该过程采用了一种全新的焊接方法将转毂齿轮基体与转毂齿轮轴连接在一起,与现有技术中一体成形转毂齿轮相比,本发明无需制备结构复杂的模具,不用专门配备高端设备,降低了生产成本;与现有技术中普通的焊接方式相比,本发明采用烧结焊接的方式,并通过导流槽将钎焊剂引入连接缝隙中,从三个部位对焊接连接进行了加强,增加了转毂齿轮基体与转毂齿轮轴的连接强度和定位精度,从而使制备的转毂齿轮结构牢固,且本发明制备方法简单,便于进行大批量生产。

962

962

0

0

本发明涉及一种粉末冶金耐磨不锈钢的制备方法,该制备方法依次包括以下步骤:混合粉末准备、模压成形、高温烧结、渗氮处理,其中,本发明采用了气体渗氮处理方式,利用NH3与N2的混合气体进行渗氮处理,与现有技术中的制取高氮不锈钢粉末相比,成本大大降低;且本发明采用二段式渗氮,先在较低的渗氮温度、较高的氨气含量下,使工件表面形成弥散度大的氮化物,然后在较高的渗氮温度、较低的氨气含量下,让表面氮原子向内扩散,增加氮化层厚度,本发明制备的不锈钢中氮含量为0.2~1.0wt%,表观硬度HRC≥20,有效提高了不锈钢中的氮含量及硬度。

761

761

0

0

本发明涉及一种粉末冶金法兰及制备方法,其组成按重量百分比包括有,0.5-1.5%的铜、0.3-0.5%的铬、0.3-0.5%的硅、0.5-0.8%的石墨、0.3-0.8%的锰、0.8-1.0%的硬脂酸锌、0.5-1.0%的磷铁粉,余量为铁。并且根据需要的不同,对材料的组成进行调整,生产的法兰其抗拉强度、气密性高组织结构均匀,广泛适应于各环境。

1028

1028

0

0

本发明涉及一种冶金中频炉用干式捣打料,该干式捣打料按质量百分比计由以下的组分构成:废弃滑板颗粒26~50%,高铝矾土孰料5~20%,刚玉颗粒18~50%,镁砂颗粒5~17%,高温促烧剂1~7%,石英0.5~1%,硼酸0.5~1%;所述的废弃滑板颗粒和高铝矾土孰料的粒径≤10mm,刚玉颗粒和镁砂颗粒的粒径≤1mm。本发明由于采用了上述的技术方案,与同行业中直接大量使用板状刚玉和特级矾土矿相比,在配料中用后的废弃滑板资源成为重要原料,大量节约了能耗,不仅回收了有用资源,大大减少了排入环境的废弃滑板量,经济可观、环境效益显著。

中冶有色为您提供最新的浙江有色金属电冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!