全部

1117

1117

0

0

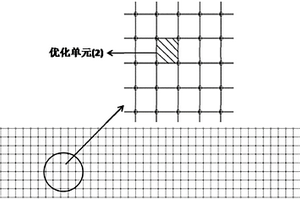

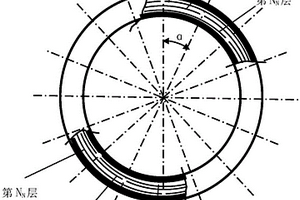

本发明提出了一种基于工程可实现的复合材料层合板铺层优化后处理方法,可以在对复合材料层合板结构进行精细化设计优化后,保证后处理完成后层合板各优化单元铺层厚度光顺连续,消除“凸起”和“凹坑”等奇异单元,且各优化单元单层铺层厚度和铺层角度实现工程合理化。采用基于最小二乘算法的多项式曲面拟合方法,对复合材料层合板铺层设计优化结果进行厚度方向曲面拟合,并加以力学约束;对拟合处理后的复合材料层合板中所有优化单元进行等效刚度转换,在保证层合板各优化单元刚度相等且质量基本一致的情况下,确保各优化单元中各单层铺层角度转化成0°、±45°、90°四种工程常用角度,且各优化单元中各单层厚度都转化为指定单层厚度。

873

873

0

0

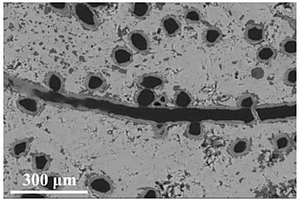

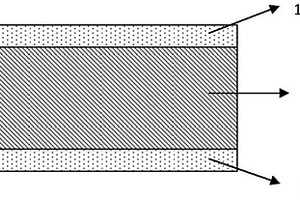

本发明属于复合材料制造技术,涉及一种表面显示内部损伤的复合材料层压板。层压板分为内部铺层和表面铺层两部分,表面铺层的增强材料及其增强材料的形式与内部铺层的增强材料及其增强材料的形式相同或者不同;当采用树脂传递模塑成型或树脂膜浸渗成型工艺制备层压板时,内部铺层和表面铺层为干态增强材料时,表面铺层选用与内部铺层相同的树脂基体;当采用热压罐成型或模压成型或真空袋成型或手糊成型工艺制备层压板时,内部铺层和表面铺层为湿态增强材料,表面铺层选用与内部铺层相同或不同的树脂基体。本发明能够在遭受低速冲击、造成内部损伤时,在表面能及时显示出内部的损伤情况,使地面保障人员可及时发现潜在的危险,保障飞行器安全。

702

702

0

0

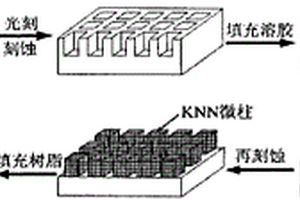

本发明公开了属于功能陶瓷材料及其制备技术领域一种超微细压电陶瓷阵列结构复合材料及其制备方法。制备工艺为:采用金属醇盐回流法制备溶胶前躯体,使用硅微加工技术制备硅模板,然后通过溶胶填充模板工艺以及后续的热解和退火处理过程制备长、宽为5~100微米、孔高为1~500微米、间距为10~200微米的压电陶瓷微柱阵列,最后将微柱阵列与聚合物复合,得到1-3型压电陶瓷/聚合物的复合材料。与传统的机械切割工艺相比,本发明可以制备较小尺寸、阵列周期性好的陶瓷微柱,最小柱宽可达7ΜM,适合于微机电系统(MEMS);与热压、激光切割等阵列制备工艺相比,本发明的设备条件简单,易于实现。

1074

1074

0

0

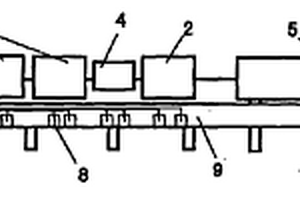

本发明涉及一种天然纤维复合材料造粒机,它包括一料桶和一个以上的加热单元,料桶通过一喂料架与第一个加热单元连接,该加热单元与其它加热单元经过传输带串联连接后,最后一个加热单元与定型单元经过传输带连接,定型单元输出端经过传输带依次串联连接另一加热单元、冷却单元、加捻单元和切料单元,各加热单元和定型单元的底部分别设置有一气动装置,且各加热单元、定型单元、冷却单元、加捻单元和切料单元都设置在一机架上,由一控制单元控制。本发明由于采用一个以上加热单元和一定型单元,对天然纤维复合条进行加热、定型,提高了低熔点纤维对天然纤维的粘接作用,解决了在挤出成型时加料难和在树脂中分散难的问题。本发明可广泛应用于各种天然纤维复合材料领域中进行造粒。

1119

1119

0

0

本发明提供一种其钒合金复合材料及其制备方法,根据本发明的钒合金复合材料,将钒合金棒封入钛金属套筒内以构成锻造构件,对锻造构件进行预热处理,对预热处理之后的锻造构件进行热锻处理,对完成热锻处理的锻造构件进行锻后热处理,从而在钛金属基体与钒合金基体之间形成一层扩散结合层。利用本发明的钒合金复合材料,可以在钛金属表面形成性能更好的绝缘层,进而可以减轻当钒合金用于氚增殖包层的结构材料时所面临的MHD压力损失,从而可以提供可用作核聚变堆氚增殖包层的结构材料以及其他高温结构材料的钒合金复合材料。

969

969

0

0

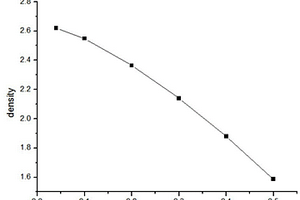

本发明提出一种低介电高韧性聚酰亚胺复合材料及其制备方法,采用第三代热固性聚酰亚胺(苯乙炔基封端的热固性聚酰亚胺)作为基体,石英纤维布作为增强体,苯乙炔基修饰的热塑性聚酰亚胺作为改性剂,并以湿法制备混合树脂与石英纤维布的预浸料,然后采用高温模压法制成复合材料。本发明基于高分子链段基团考虑,采用的基体树脂与改性树脂均含氟元素,有利于获得低介电复合材料,同时这两种聚酰亚胺树脂均含苯乙炔基,具有极好的分子相容性,可获得均一的树脂相,且苯乙炔基修饰的热塑性聚酰亚胺内具有的大空间位阻基团可降低树脂的交联密度,有利于获得高韧性复合材料。

874

874

0

0

本发明公开了一种含磷和钴的复合材料及其制备方法和应用。所述复合材料包括具有如式“mP2O5·nCo(OH)2·tCo3O4”所示的示意性化学组成,其中,0.1≤m/(n+t)≤4,0.2≤n/t≤6。所述复合材料作为催化剂用于乙烯与2,5‑二甲基呋喃制备对二甲苯反应中,能在以稀乙烯为原料和温和反应条件下,实现2,5‑二甲基呋喃的高效转化,产物对二甲苯的选择性也非常高,副产物含量少。同时,所述复合材料作为催化剂还具有突出的循环使用稳定性。

771

771

0

0

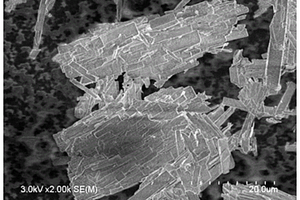

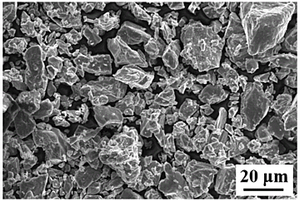

本发明提供了一种硼化钛增强钛基复合材料及其制备方法,该制备方法包括以下步骤:氢化,将钛原料进行氢化处理;所述氢化处理采用氢气和硼氢化合物气体;破碎,将经过氢化处理后的钛原料进行破碎处理,得到含硼的氢化钛复合粉末;将所述氢化钛复合粉末依次进行成形及烧结处理,得到硼化钛增强钛基复合材料。该制备方法采用气态硼氢化合物和氢气混合气体对钛物料进行氢化,达到吸氢破碎目的的同时,在粉末颗粒中均匀复合引入硼元素,后续将破碎粉末直接成形和烧结致密化制备硼化钛增强钛基复合材料,并且最终制备的硼化钛增强钛基复合材料杂质含量低、第二相分布均匀、综合力学性能优异。

733

733

0

0

本发明涉及木质复合材料领域,具体涉及一种疏水、热致变色和形状可编辑的透明木质复合材料。透明木质复合材料的原料包括:木材、类玻璃体聚合物前驱体混合物和催化剂;所述类玻璃体聚合物前驱体混合物包括:含有巯基基团的化合物、含有异氰酸酯基团的化合物和热致变色微胶囊;其中,巯基基团与异氰酸酯基团的摩尔比为2:1~3;所述热致变色微胶囊与所述类玻璃体聚合物前驱体混合物的重量比为0.5~1.5:100。本发明所制备的疏水、热致变色和形状可编辑的透明木质复合材料具有光学透明性、导光各向异性、低导热性、紫外线吸收性、形状可恢复性和形状可编辑性,在智能家居装饰与建材领域具有巨大的应用潜力。

本发明涉及一种碳纤维增韧Ti‑Si‑C系金属间化合物复合材料的制备方法,属于纤维增韧陶瓷基复合材料领域。所述Ti‑Si‑C系金属间化合物包括Ti3SiC2及Ti5Si3两种陶瓷材料,包括Ti3SiC2及Ti5Si3两种陶瓷材料。将镀覆有TiC镀层的短切碳纤维分别与两种陶瓷粉末在液体介质中搅拌混合,干燥后得到均匀的混合物粉体;将所述混合粉体在高温高压下进行烧结,得到所述镀层短切碳纤维增韧Ti3SiC2或Ti5Si3陶瓷基复合材料。本发明中采用的TiC镀层能有效阻止界面反应中液相硅的生成,从而实现了使用HIP方法制备大尺寸的碳纤维增韧Ti3SiC2基以及Ti5Si3基复合材料。

922

922

0

0

一种高强钛基复合材料的制备方法,属于粉末冶金钛领域。本发明将钛粉末与微细碳化铝、硼化锆混合粉混合均匀,经成形、烧结、热变形工艺得到高性能钛基复合材料。本发明中,碳化铝、硼化锆在烧结过程中与钛粉末反应,原位生成细小均匀分布的TiC/TiB强化颗粒,细化晶粒尺寸,且Al、Zr元素可固溶到基体中去,形成固溶体,进一步强化材料的力学性能。同时,由于细小均匀的TiC/TiB强化颗粒晶界钉扎作用,可实现钛基复合材料的高温热变形,大幅度降低材料的变形抗力,并消除残余孔隙,最终获得高性能的钛基复合材料制品。具有工艺简单,性能优异,成本低,适合大规模工业化生产。

1058

1058

0

0

一种压电颗粒与金属纳米棒共链排布的压电复合材料及制备方法,属于柔性压电复合材料领域。选取固相烧结法所制备的锆钛酸钡钙(BCZT)作为压电相,铜纳米棒(Cu NRs)作为导电相,通过施加交变电场制备了压电颗粒/导电纳米棒共链排布的BCZT/Cu NRs/PDMS柔性压电复合材料。该复合材料同时具有高的电流密度与热导率,在柔性压电能量收集领域具有重要应用价值。

673

673

0

0

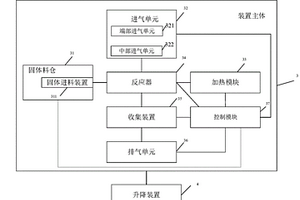

本申请提出一种复合材料制备装置与方法,其中,本发明中通过升降装置调节装置基座和装置主体之间的角度,并通过固体进料装置将固体原料输入反应器,并以预设比例从端部进气单元向主反应区通入主反应气、辅助气和载气,气体反应生成活性物质沉积于固体颗粒表面,并从中部进气单元向后处理反应区通入后处理反应气体,在活性物质表面生成功能层;制备的复合材料粉体经反应器的尾部出料口进入收集装置,通过收集装置将复合材料粉体从气‑固混合物中分离出来并收集,尾气由收集装置的排气歧管出口排出并经过滤器过滤后排入废气处理系统。由此,实现以固体和气体为原料制备了复合材料,对高性能复合负极材料生产和应用具有重要意义。

1096

1096

0

0

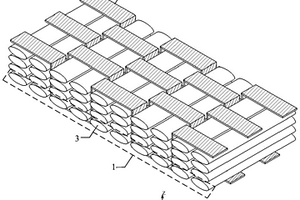

本发明公开了一种碳纤维‑碳纳米管交织铺层复合材料及其制备方法,复合材料为三维交织铺层结构,包括层叠设置的多层碳纤维单向布、将多层碳纤维单向布交织在一起的碳纳米管膜窄带以及填充于间隙中的环氧树脂,在三维交织铺层结构中,碳纳米管膜窄带既有纬向的穿插,又有厚度方向的穿插,使得多层碳纤维单向布具有整体性,更有利于载荷在层间的传递,能够改善厚度方向的电导率以及纬向的电导率。碳纳米管膜作为连续聚集体,不存在团聚和分散不均等问题;并且,利用碳纳米管膜对碳纤维进行三维交织铺层,使复合材料成为一个整体,因此,对于性能的提升是整体性的;此外,复合材料的制备过程简单、易操作,且不涉及氢气、甲烷等危险气体。

746

746

0

0

本发明涉及一种复合材料Z向纤维低磨损三维成形方法。本发明方法的步骤为:将Z向纤维外层包裹上浆料,构建集束性好、耐磨损的Z向阵列,依据制备制件的结构模型,将X、Y向纤维分别沿阵列的X、Y向间隙进行布置,并对织造层进行分阶段紧实处理,完成预制体成形织造后,去除预制体中纤维外层的浆料,获得紧实度高、综合性能好、结构稳定性强的三维复合材料预制体。本发明提出的复合材料Z向纤维低磨损三维成形方法提高了Z向纤维束的集束性和硬挺度,使得Z向纤维束构成的Z向阵列具有更高的结构稳定性,同时,通过表面浆料的包裹降低了Z向纤维束的磨损,保证了复合材料预制体的综合性能。

1167

1167

0

0

本发明公开了一种气凝胶增强铝基复合材料及其制备方法,属于复合材料及其制备技术领域,解决了亚微米及微米级气凝胶颗粒难以在金属铝基体中均匀分散的技术问题,该复合材料中气凝胶的含量为0.05~5.0wt.%,余量为纯铝或铝合金。本发明通过机械搅拌和超声处理等分散处理使气凝胶颗粒均匀分散在无水乙醇中,随即添加纯铝或铝合金粉末并持续施加搅拌分散工艺,获得气凝胶颗粒和铝粉的混合浆料。将气凝胶颗粒和铝粉的混合浆料置于容器中,蒸馏去除乙醇后获得干燥的气凝胶颗粒和铝粉的混合粉末。将气凝胶颗粒和铝粉的混合粉末通过压块及热挤压工艺后得到气凝胶增强铝基复合材料。

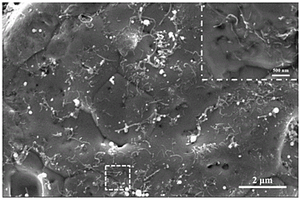

本发明涉及一种原位自生Cu2O颗粒诱导准连续网状结构CNTs/Cu基复合材料的制备方法,属于纳米复合材料技术领域。本发明所述方法是将酸化的CNTs通过静电力吸附在铜基粉体表面,然后在Cl‑的腐蚀作用下使铜基粉体表面原位生成Cu2O颗粒,并实现Cu2O颗粒与CNTs的紧密嵌套,再通过H2还原以及烧结得到准连续网状CNTs/Cu基复合材料,利用CNTs“富集区”的强化作用和CNTs“贫化区”的韧化作用使准连续网状结构的CNTs/Cu基复合材料在提高强度的同时能维持较好的塑性。本发明所述方法操作简单,实验流程短,可重复性高,具有较高的实验效率,并且有望实现小规模的工程化应用。

1109

1109

0

0

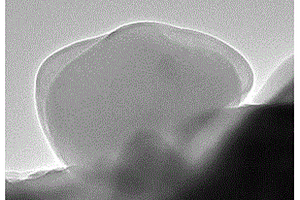

本发明公开了一种氧化硅和Y沸石复合材料及其合成方法,所述复合材料以Y沸石为核层,以氧化硅为壳层。所述的合成方法先将Y沸石与醇溶剂混合处理,然后加入缓冲液和硅源进行搅拌、静置、洗涤和干燥,最后经热处理得到氧化硅/Y沸石复合材料。本发明提供的氧化硅/Y沸石复合材料具有核壳结构,且壳层包覆稳定不易脱落,合成方法简单易行。

854

854

0

0

一种掺氮二硫化钼/石墨烯复合材料,采用甲醛为桥梁,使其与三聚氰胺发生适度交联形成掺氮前体,再进行水热反应,使掺氮前体、活性组分与石墨烯相互作用均匀融合,再进行无溶剂微波反应,合成高氮含量掺杂二硫化钼/石墨烯复合材料。本发明的复合材料在制备过程中避免了传统掺氮过程中掺氮前体受热过程的升华导致的损失,提高掺氮效率,反应条件由温和到强烈递进,实现掺氮前体、活性组分与石墨烯相互作用均匀融合。制备的掺氮二硫化钼/石墨烯复合材料稳定性好,在空气中不易变性,容易存放,比表面积大,作为锂离子电池负极材料,为锂离子传输提供了良好的通道,表现出较大的比容量和较好的循环稳定性能。

889

889

0

0

本发明涉及一种用于软木复合材料表面的疏水膜及其制备方法,属于高分子合成与制备领域。所述疏水膜的原料包括:环氧树脂6~10份,苯乙烯‑丁二烯‑苯乙烯嵌段共聚物80~120份,聚苯乙烯60~100份,稀释剂750~1500份,固化剂1~2份。本发明提供的用于软木复合材料表面的疏水膜体系中苯乙烯‑丁二烯‑苯乙烯嵌段共聚物会形成物理微晶区,一方面有效连接聚苯乙烯,一方面与环氧树脂有效相容,各组分之间协同作用,能在室温下快速在软木复合材料表面形成柔性疏水层,该疏水层与软木复合材料具有较高的粘接力,在潮湿环境下不出现变色、起皮脱落等现象。

906

906

0

0

一种高性能玻璃纤维/石墨烯尼龙6复合材料制备方法,属于高分子复合材料领域。采用原位共聚法,在己内酰胺中添加较高含量的氧化石墨烯,然后进行己内酰胺的开环聚合,通过和表面官能团之间的接枝反应,将尼龙接枝到氧化石墨烯上,并且氧化石墨烯被还原为石墨烯,从而制备出石墨烯尼龙6母粒。然后采用熔融共混挤出的方法,将该母粒按一定的比例与玻璃纤维和纯尼龙6进行共混,从而制备出高性能玻璃纤维/石墨烯尼龙6复合材料。本发明所涉及到的玻璃纤维/石墨烯尼龙6复合材料具有极佳的力学性能,并且本发明的生产工艺仅需对现在工艺进行简单改进,适合工业生产。

1174

1174

0

0

本发明涉及一种气凝胶‑金属复合材料及其制备方法和应用。在本发明的气凝胶‑金属复合材料中,所述气凝胶分散在金属材料中。所述气凝胶的粒径优选为0.1μm‑10cm。所述气凝胶具有孔洞,所述孔洞的尺寸优选为3‑100nm。所述气凝胶‑金属复合材料的制备方法,包括以下步骤:将气凝胶与金属混合后加热使金属熔融,或者将气凝胶与金属熔融液混合,再将上述混合物于模具中冷却即可获得。本发明的复合材料具有密度低、强度高的特点,可作为一种新型结构材料应用于航天、军事、建筑、机械等领域。

949

949

0

0

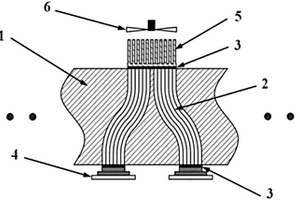

一种真空玻璃支撑物用三层复合材料及其制备方法,属于复合材料技术领域。三层复合材料采用三明治结构,上表面层:中间层:下表面层的厚度比为10~25%:50~80%:10~25%。制备方法将0.4~1.2mm厚4J6带材在1050~1080℃条件下连续退火,将2.0~4.0mm厚不锈钢带材在1050~1100℃条件下连续退火;除去表面的氧化膜;进行常温连续固相复合轧制为三层复合带材,再进行扩散退火;退火后的三层复合材料在开坯轧机下进行轧制;再进行中间软化连续退火。优点在于,该材料可以与真空玻璃理想匹配,抗压强度高、成本低、加工工艺简单,易于实现产量化,材料的性能一致性好。

1117

1117

0

0

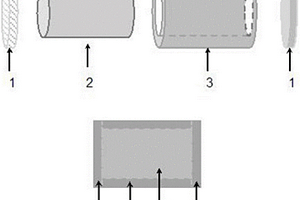

本发明属于复合材料制造技术领域,涉及一种长纤维增强复合材料管件的制造工艺方法,尤其涉及一种采用膨胀模法成型长纤维增强复合材料管件的制造工艺方法。本发明至少一个非0°方向的预浸料铺层,采用了0°方向预浸料对接铺贴方式,预浸料对接铺贴方式增强了各铺层内部活动协调性能,预浸料在成型时滑移的束缚得到解放,可有效降低甚至消除纤维搭桥缺陷,有效提升长纤维增强复合材料管件的成型质量与制造效率。同时,本发明还针对预浸料铺层对接接头进行了均化分布设置,这一方面增强体了管件成型时的整体内部活动协调性能获得良好的成型质量,同时还兼顾了管件的整体高强度要求。

807

807

0

0

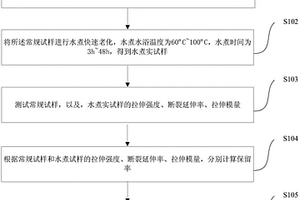

本申请实施例示出一种玻璃纤维复合材料湿热性能快速评价方法,本申请实施例示出的方法利用浸胶纱的快速制备、水煮老化和性能测试过程代替长时间的复合材料湿热老化性能评价,并通过优化条件控制,可以快速、准确、稳定地评价复合材料湿热老化性能,为复合材料的研发提供一种简洁快速途径。

944

944

0

0

本发明提供了一种钛基复合材料的粉末冶金制备方法及制品。该钛基复合材料的粉末冶金制备方法包括以下步骤:表面处理:将钛或钛合金粉加入粉末表面处理剂中,配制成浆料;球磨:将所述浆料与烧结及强化助剂进行球磨混粉,制备得到复合粉末;制坯:将所述复合粉末压制成生坯料;将所述生坯料进行烧结处理制得制品;其中,所述粉末表面处理剂中包含聚苯乙烯和单烷氧基焦磷酸酯型钛酸酯偶联剂;所述烧结及强化助剂为碳化钙或硼化钙。该制备方法通过在粉末表面进行包覆形成有机包覆层,同时通过添加烧结助剂与基体中残留的O、C等间隙元素反应,提升钛基复合材料制件的力学性能,从而解决了现有技术中制备钛基复合材料时存在的成本高的技术问题。

733

733

0

0

一种复合材料轻质高效冷却方法及装置,涉及航空及航天电子设备冷却领域;本发明的冷却装置利用高导热碳纤维的高效传热性能,结合结构碳纤维复合材料的高力学性能,并与高热流密度气冷/液冷/相变等主动冷却技术耦合,为高功率的机载/箭载/星载电子器件提供有效散热。电子发热器件借助液态金属与高导热碳纤维复合材料导热部件热端相连接,通过复合材料中的连续高导热碳纤维束结构将热量快速从热端传递到冷端,冷端同样借助液态金属与液冷管路/风冷散热器相连接,将热量传递至外界环境。本发明所述装置实现了高发热功率电子芯片的长距离热量传递与散热,同时相比同性能铝合金、钛合金类散热,装置减重25%以上。

770

770

0

0

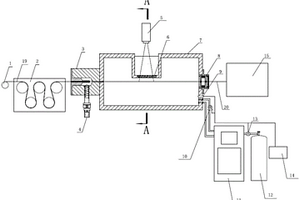

本发明公开一种石墨纤维/碳化硅复合材料激光原位成型装置及方法,装置包括碳纤维放卷辊、五辊牵伸机、包覆机头、挤出机、半导体阵列激光器、石英玻璃、反应炉、磁流体密封、气体探测器、抽气泵、氩气净化机、氩气瓶、阀门、PC机和纤维缠绕装置。本发明采用硅胶混合石墨粉和碳化硼粉包覆碳纤维,包覆剂量可控且包覆均匀,激光与碳纤维等材料相互作用可实现瞬间升温,热处理时间大幅缩短,石墨纤维/碳化硅复合材料成型效率高,且直接成型碳化硅基复合材料制品,实现了石墨纤维/碳化硅复合材料的成型及应用的一体化,扩大了制品性能调控空间;在硅胶中混入碳化硼,对碳化硅的生成起到促进作用,而且对碳纤维高温条件下的石墨化进程起到促进作用。

1063

1063

0

0

本发明公开了一种可3D打印的聚丙烯复合材料及制备方法。聚丙烯复合材料是由包括以下组分的原料共混而得:聚丙烯100重量份;增韧剂10~150重量份;无机填料30~300重量份;增粘剂5~100重量份;表面活性剂1~30重量份;增韧剂为热塑性硫化橡胶;无机填料为碳酸钙和/或滑石粉;增粘剂为氯化聚乙烯;表面活性剂为硬脂酸和/或钛酸酯。制备方法包括:先将所述用量的无机填料和表面活性剂高速搅拌;然后与所述用量的其他组分熔融共混后制得可3D打印的聚丙烯复合材料。本发明的聚丙烯复合材料具有高韧性和低收缩,是一种很好的3D打印材料。

925

925

0

0

本发明公开了一种炭/炭复合材料防氧化涂层及热处理方法,其特征在于:该防氧化涂层由以下重量百分比的成分组成:1?10%SiO2、5?20%TiO2、30?50%TiB2、10?30%SiC、10?30%B4C、1?10%B、1?5%OP?4;在该组份中以0.5?1.5ml/g的比例加入磷酸后搅拌均匀,得该防氧化涂层,将该防氧化涂层涂刷在炭/炭复合材料表面,并放入真空或保护气氛中加热处理,处理温度为600℃?900℃,保温1?4小时,完成热处理,该涂层成分配比提高了涂层的断裂韧性,提高涂层的抗氧化能力,得到的涂层易于施工,生产成本低,而且涂层结构致密,耐水溶性好, 有很好的抗氧化和抗热震能力。

中冶有色为您提供最新的北京有色金属复合材料技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年07月09日 ~ 11日

2025年07月09日 ~ 11日  2025年07月11日 ~ 13日

2025年07月11日 ~ 13日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月17日 ~ 19日

2025年07月17日 ~ 19日