全部

948

948

0

0

本发明公开了一种无机矿物填充木塑复合材料及其制备方法。该复合材料的原料及重量份数为:有机高分子树脂5-50、无机矿物材料1-100、木质原料2.5-30.0、增塑剂0-5、偶联剂0.25-5.00、发泡剂0.05-2.00、发泡调节剂0.01-3.00、冲击改性剂0.05-4.00、润滑剂0.05-4.00和稳定剂0.1-5.0。制备方法是将各原料进行粉碎干燥,再经过混料和挤出机挤出即得到无机矿物填充木塑复合材料成品。本发明以无机矿物作为填充剂,一方面体现了无机矿物的特殊功能特性,另一方面又保持了原有配方的力学性能和加工性能,减少了成本较高的木质原料及其他材料的投入,大大降低了木塑复合材料的成本。

1058

1058

0

0

本发明属于人造板和复合材料技术领域。采用竹材的采集,竹秆的加工,竹条的加工,竹条的开片,竹丝加工,竹丝帘的加工,竹丝帘的浸胶,浸胶竹丝帘的沥胶和干燥,旋切刨切木单板,木结疤去除,木集成材的制造,木单板的浸胶干燥,竹木单向叠层组坯,压制等工艺步骤,利用竹木特性,以竹为主要材料,木材为辅助材料,利用两者性能互补的特点,制成性能优良,内部无缺陷的优质复合材料。

780

780

0

0

本实用新型公开了一种全电动复合材料连续管钻井装置,涉及石油天然气行业钻井技术领域。钻头上端连接驱动钻头转动的电动马达,内嵌电缆的复合材料连续管卷绕在连续管滚筒上,复合材料连续管设有泥浆流道,复合材料连续管的下端连接连续管接头。连续管接头、测量机构、导向工具与电动马达依次串接。地面电源通过复合材料连续管内嵌的电缆与测量机构、导向工具及电动马达连接。本实用新型实现了复合材料连续管向井下传输电力、井下和地面双向实时通讯和电动马达钻井。本实用新型可应用于欠平衡钻井、深水钻井、定向钻井、老井重钻和高含硫井钻井领域。

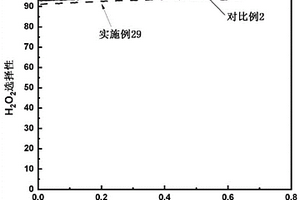

本发明属于新型材料制备领域,尤其涉及一种无金属的碳氮负载的碳纳米管复合材料、其制备方法及其用途。所述复合材料中同时含有氮、碳、氧三种元素,所述复合材料包含:碳纳米管和包覆在所述碳纳米管上的碳氮材料层。本发明所得到的NC@CNT‑T复合材料活性高,稳定性强。由于使用氧化过的CNT做载体,提高原有氮碳材料的导电性;同时经过步骤(3)的高温焙烧过程,增强了此复合材料的高度稳定性。

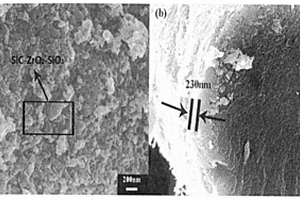

一种采用溶胶‑凝胶法制备ZrO2‑SiO2‑SiC涂层C/C复合材料的方法,属于先进复合抗氧化涂层材料技术领域。该方法首先制得均匀的包覆在C/C复合材料表面的SiC涂层,随后采用溶胶‑凝胶法制得ZrO2‑SiO2二元混合溶胶涂层。将SiC涂层C/C复合材料试样常压浸渍于ZrO2‑SiO2溶胶中,然后经过干燥和高温热处理工序,制得高纯度ZrO2‑SiO2‑SiC三元混合溶胶涂层。该复合涂层能均匀致密地覆盖C/C复合材料,大幅提高C/C复合材料的抗氧化性能。该发明使单层SiC涂层表面的微孔、裂纹等缺陷被SiO2、ZrO2填充,大大提高了涂层的致密性,因而获得了抗氧化能力极强的复合涂层材料。

1042

1042

0

0

本发明提供了一种铈改性抗氧化陶瓷基复合材料及其制备方法,应用于航空航天材料技术领域;该制备方法包括:将金属铈在真空环境下加热至蒸发温度,然后对陶瓷基复合材料进行真空蒸镀,得到包含金属铈层的所述抗氧化陶瓷基复合材料;其中,所述金属铈层的厚度为1‑5μm。本发明制备的氧化陶瓷基复合材料具有优异的高温环境下的抗氧化性;本发明通过真空退火的方式使经过高温氧化后的陶瓷基复合材料恢复储氧能力。

910

910

0

0

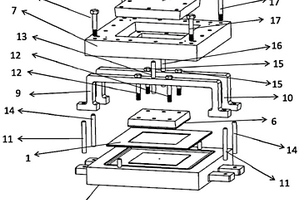

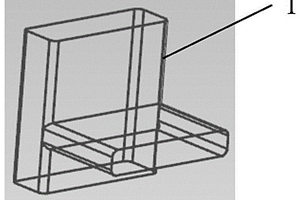

本发明涉及一种共固化加强片的复合材料构件制备工装,包括根据复合材料构件数字模型制做出用于复合材料构件成型的盖模、上成型模、芯模及下成型模,还包括用于定位制备工装的定位机构,定位机构包括结构相同的第一定位筋和第二定位筋,第一定位筋上设有用于芯模定位的第一定位销和用于固定芯模的第一固定螺栓,第一定位筋两端设有用于芯模装配的第二定位销,第二定位筋上设有用于芯模定位的第三定位销和用于固定芯模的第二固定螺栓,第二定位筋两端设有用于芯模装配的第四定位销,与粘接加强片制备的复合材料构件相比,本发明降低了复合材料构件变形的概率,避免了加强片粘接过程中可能产生的脱粘缺陷。

1109

1109

0

0

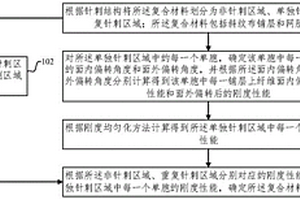

本发明提供了一种针刺斜纹布复合材料的纤维路径确定及性能计算方法,包括:根据针刺结构将复合材料划分为非针刺区域、单独针刺区域和重复针刺区域;复合材料包括斜纹布铺层和网胎铺层;对单独针刺区域中每一个单胞,确定该单胞中每一铺层上纤维的面内偏转角度和面外偏转角度,根据面内偏转角度和面外偏转角度分别计算得到该单胞中每一铺层上纤维面内偏转后的刚度性能和面外偏转后的刚度性能;根据刚度均匀化方法计算得到单独针刺区域中每一个单胞的刚度性能;根据非针刺区域、重复针刺区域分别对应的刚度性能以及所述单独针刺区域中每一个单胞的刚度性能,确定复合材料的刚度性能。本方案,能够确定出针刺斜纹布复合材料的纤维路径和刚度性能。

804

804

0

0

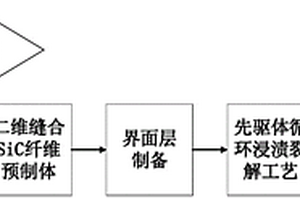

本发明属于复合材料制备领域,涉及一种碳化硅纤维增强碳化硅陶瓷基复合材料的制备方法,利用自动化数控缝合系统实现二维SiC纤维预制体的自动化缝合,并采用先驱体浸渍裂解(PIP)工艺制备成二维SiC/SiC复合材料。本发明通过精确控制缝合线的张力,成功地使用SiC纤维缝合叠层的SiC纤维机织布。相比于传统的手工缝合方法,能显著提高二维叠层SiC纤维机织布的缝合效率、质量及稳定性,大大降低了预制体制备的周期和成本;同时在复合材料层间引入SiC纤维可降低工艺过程中分层的风险,有效提高二维SiC/SiC复合材料的层间力学性能。

752

752

0

0

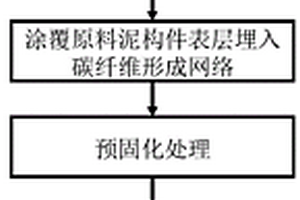

本发明涉及一种反应熔渗法制备陶瓷基复合材料的布料方法及其应用。所述方法:用溶剂将环氧树脂和酚醛树脂混合均匀,得到环氧‑酚醛树脂溶液;将环氧‑酚醛树脂溶液与熔渗原料混合后捏合成原料泥;将原料泥涂抹在C/C复合材料的内表面和/或外表面并压实,得到涂覆原料泥构件;在涂覆原料泥构件的表层埋入碳纤维形成网络结构包覆在所述涂覆原料泥构件上,得到待熔渗构件;将所述待熔渗构件依次进行预固化处理、熔渗前高温处理和高温熔渗反应,得到陶瓷基复合材料。本发明是一种工艺可控、操作简便、熔渗原料分布均匀、反应稳定、能够使得熔渗原料与C/C复合材料贴合紧密的一种反应熔渗布料方法,适宜制备大尺寸复杂型面陶瓷基复合材料。

1134

1134

0

0

本发明属于复合材料及其制备技术领域,涉及一种高熵非晶微叠层复合材料及其制备方法。该复合材料由Co‑Fe‑Ta‑Cr‑B非晶合金层和Al‑Co‑Cr‑Fe‑Ni高熵合金层交替组成,非晶合金层和高熵合金层单层厚度在50μm~300μm;非晶合金层和高熵合金层单层厚度比值为:1:0.5~1:1.5;非晶合金层按原子百分含量含有:18%~27%Fe、16%~25%Ta、12%~19%Cr、9%~17%B,余量为Co;高熵合金层按原子百分含量含有:15%~25%Co、20%~28%Cr、13%~21%Fe、8.5%~15.5%Ni,余量为Al;通过调节非晶强性层和高熵韧性层之间的厚度比例来获得不同的复合材料力学性能,当非晶层和高熵层厚度比值相当时,复合材料兼具有优异的强度和塑韧性。

835

835

0

0

本发明提供一种环氧树脂复合材料及其制备方法,所述环氧树脂复合材料包括:聚合物基体,所述聚合物基体源自于环氧树脂、固化剂和促进剂;以及包含有多孔结构的气凝胶骨架,所述气凝胶骨架负载于所述聚合物基体中,所述气凝胶骨架源自于改性导热填料和粘结剂,其中,所述改性导热填料的粒径为20微米以下,且所述改性导热填料经硅烷偶联剂改性得到。本发明的环氧树脂复合材料的导热性能和绝缘性能均优异,即在提高环氧树脂复合材料的导热性能的同时,还使环氧树脂复合材料的电绝缘性能得到提高。

1084

1084

0

0

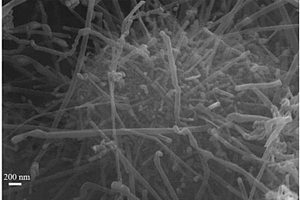

本发明提供了一种镀镍碳纳米管增强铝基复合材料的制备方法,其步骤包括:(1)将碳纳米管外镀镍,得到镍包覆的碳纳米管;(2)将铝粉或铝合金粉、镍包覆的碳纳米管、过程控制剂混合球磨,得到复合粉体;(3)将复合粉体封装在金属包套内,升温后进行轧制,得到复合材料坯料;(4)再剥离金属包套,去除毛边后得到所述镀镍碳纳米管增强铝基复合材料。本发明使用了镀镍碳纳米管对铝基复合材料的界面进行改善,可以避免碳纳米管与铝基体之间的高温界面反应,同时还可以提高碳纳米管与铝基体之间的润湿性。并且,碳纳米管表面镍层能够与铝基体反应生成金属间化合物,提高碳纳米管与铝基体的界面结合强度,从而提高复合材料力学性能。

1061

1061

0

0

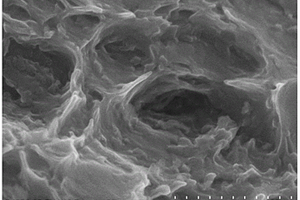

本发明涉及一种镍‑碳纳米管复合材料,该复合材料包括基底和由该基底上生长的直碳纳米管;所述复合材料的外貌为花状,镍单质颗粒填充在所述直碳纳米管内。本发明的复合材料中,碳纳米管的石墨化程度高、结晶度高且沿直线、均匀生长在基底表面,所形成的球形花状复合材料颗粒分散性良好且饱和磁化强度更高,在吸附材料、吸波材料等方面有较大的应用价值。

940

940

0

0

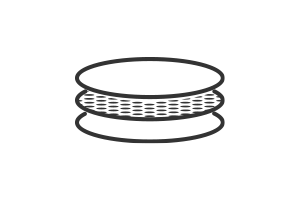

本发明属于高性能环氧树脂及其复合材料应用技术领域,涉及一种高层间断裂韧性抗冲击环氧树脂基玻璃纤维复合材料。该组合物包括:60~100质量份数的液态环氧树脂;0~40质量份数的固态环氧树脂;2~15份的纳米橡胶粒子,1.0~12质量份数的双氰胺固化剂;0.5~6质量份数的促进剂。采用剪切分散混合方式制备出一种环氧树脂,该体系的冲击强度在31kJ/m2以上,最高可达50kJ/m2以上,具有良好的抗冲击韧性。采用该环氧体系制备的环氧/玻纤复合材料具有优异的层间韧性和抗冲击性能,I型层间断裂韧性可达1706J/m2以上,较普通环氧/玻纤复合材料提高了60%,冲击后压缩强度可达260MPa以上,较普通环氧/玻纤复合材料提高了62%。

919

919

0

0

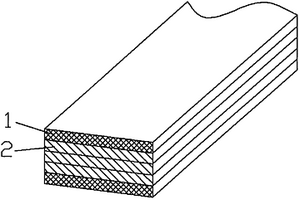

本发明提供了一种中子屏蔽超混杂复合材料层板,包含交替层叠设置的金属板和纤维增强树脂基复合材料层;所述纤维增强树脂基复合材料层包含玄武岩纤维、环氧树脂、改性碳化硼、固化剂、慢化剂和中子吸收剂组分。本发明提供的纤维增强树脂基复合材料层同时具有优异的屏蔽性能和力学性能,密度为2.36~2.42g/cm3,拉伸强度为1120~1160MPa,拉伸模量为82~85GPa,层剪强度为78~85MPa,对252CF中子源屏蔽系数Kf(15mm)为2.65~3.02,中子屏蔽率Ath10(10mm)达99.88~99.89%。本发明还提供了所述复合材料层板的制备方法,该方法操作简便,易于实施。

864

864

0

0

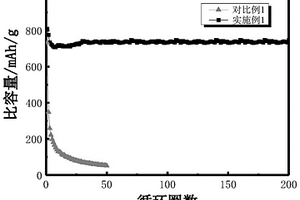

本发明公开了硅或其氧化物@钛氧化物核壳结构复合材料,属于锂离子电池负极材料技术领域。复合材料为核壳双层结构,内层含有硅或其氧化物,外层含有钛氧化物,并且致密均匀地将内层包覆。本发明还公开了该复合材料的制备方法,将含有硅或其氧化物的粉体与表面活性剂加入反应器中与分散溶液混合,向其加入前驱体溶液,加热至包覆反应温度进行包覆反应,获得中间产物;将所述中间产物在惰性气氛的保护下进行焙烧,获得该复合材料。该复合材料具有易分散、Si含量高、导电性显著提高、比容量较高、循环稳定性好的特点。其制备过程简单、无污染、成本低、流程短、易于批量生产。

本发明提供一种光响应形状记忆复合材料,包括形状记忆材料层,以及与该形状记忆材料层层叠设置的光热转换层,该光热转换层包括钙钛矿结构材料。一种光响应形状记忆复合材料的制备方法,包括提供形状记忆材料层;以及在该形状记忆材料层上层叠设置光热转换层,该光热转换层包括钙钛矿结构材料。一种形状记忆材料的应用方法,包括提供形状记忆复合材料,该形状记忆复合材料处于光响应状态;以及通过去除该第一光热转换层,使该形状记忆复合材料处于光惰性状态。

831

831

0

0

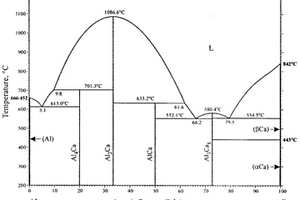

本发明提出了一种以低密度Al2Ca金属间化合物作为增强颗粒的金属基复合材料,颗粒粒径小于5μm,其增强体占总体积5~60%,余量为基体合金。作为一种轻质金属间化合物颗粒增强金属基复合材料,本发明具有以下优势:金属基复合材料中的Al2Ca增强体密度约为2.20g/cm3,可制备具有高比例增强体的轻质金属基复合材料;Al2Ca所具有的金属属性和适中的弹性模量,可有效改善增强相/基体合金界面状态,保证在提高基体合金强度的同时,金属基复合材料仍具有较好的塑性及韧性。

1099

1099

0

0

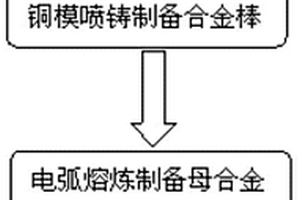

本发明涉及非晶复合材料领域,为一种提高强度和塑性的内生相钛基非晶复合材料及制备方法。该材料由下列元素按原子比配比组成:Ti44.55Zr21.78Nb9.9Cu7.92Be14.85Ag1(at%)。制备方法为:进行原料的配制、制备母合金锭、用铜模喷铸法制备内生相钛基非晶复合材料:1)将石英管一端磨成大小合适的圆孔,将制备得到的母合金锭切割成立方块,并放入到石英管中;2)将石英管固定在腔体内感应线圈内;3)对腔体抽真空后充入惰性保护气体;4)通过感应线圈将石英管内的合金块融化后,喷铸到铜模中,得到内生相钛基非晶复合材料。本发明制备方法简单、操作方便,能获得大尺寸块体钛基非晶复合材料,具有良好的应用价值。

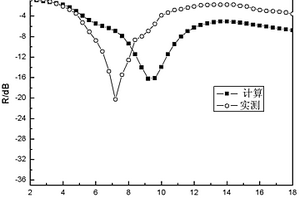

一种镀Al空心玻璃微球和羰基铁粉的微波吸收复合材料及其制备方法。该微波吸收复合材料是以高分子树脂为基体,在基体中混合有镀Al空心玻璃微球与羰基铁粉,而制得复合吸波材料,其中,镀Al空心玻璃微球与羰基铁粉的体积比为0~1∶0~1,且镀Al空心玻璃微球的体积份数≠0,羰基铁粉的体积份数≠0;镀Al空心玻璃微球与羰基铁粉为微波吸收复合材料的30-50体积%;高分子树脂基体为微波吸收复合材料的50-70体积%。该微波吸收复合材料通过改变镀Al空心玻璃微球的含量可以调节电磁参数,在实现降低面密度的同时,保留材料较好的吸波性能,达到面密度与吸波性能的合理优化。

1012

1012

0

0

本发明涉及一种用于风机叶片的纤维强化竹基复合材料及其制造方法,纤维强化竹基复合材料是由纤维、竹质材料及树脂基体复合而成,经过纤维强化后的竹基复合材料具有优良的物理力学性能,是一种轻质高强且结构可设计的复合材料,满足叶片设计对于竹基复合材料的性能要求。

1018

1018

0

0

本发明涉及一种可各向压制的复合材料成型方法。所述方法:提供成型工装,其包括上半模、下半模和用于填充液体材料的液体封闭腔体,上半模和下半模之间形成成型模腔,液体封闭腔体位于成型模腔中,且液体封闭腔体与成型模腔之间形成用于铺料的复合材料腔体;采用成型工装进行复合材料成型:将液体材料填充入液体封闭腔体中,并往复合材料腔体中铺料,然后使工装升温并对工装施压以使得铺设的复合材料原材料固化,在所述施压过程中,液体封闭腔体内的液体材料受压后将压力各向传递,使得复合材料原材料可各向压制。本发明可以实现复合材料的均匀加压,改善复合材料的内部质量、降低工艺的成型难度,并为复合材料成型提供一条新思路。

870

870

0

0

本实用新型提供了一种复合材料与金属接头连接的杆件结构,所述杆件结构包括金属接头、复合材料杆、高强螺栓和缘条固定件,所述金属接头设置在复合材料杆两端并通过高强螺栓与复合材料杆连接,所述缘条固定件设置在复合材料杆周侧,本实用新型以复合材料飞机常用的长桁制备工艺配合双剪螺栓连接接头,基于拉压受力和复材各向异性特征设计结构,杆件制造简单,铺层设计性强,连接强度可靠,安全性高且维修维护容易。

739

739

0

0

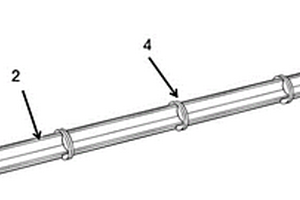

本实用新型是一种复合材料高温拉伸性能测试用微型温度箱,包括试验件加强片(1)、复合材料试验件(2)、微型温度箱(3)、阵列空心铜管(4)、高温导热油(5)、油泵(6)、高温导热油温度控制系统(7)、第一高温导热油容器(8)以及第二高温导热油容器(9),其中:微型温度箱(3)和阵列空心铜管(4)设置在复合材料试验件(2)周围,通过高温导热油控制系统(7)对第一高温导热油容器(8)中高温导热油(5)进行加热,由油泵(6)将高温导热油(5)送入阵列空心铜管(4)内,高温导热油(5)通过循环系统到达第二高温导热油容器(9)。该装置通过高温导热油微型温度控制箱对复合材料试验件工作段区域进行均匀加热,从而实现复合材料高温拉伸性能测试。

1002

1002

0

0

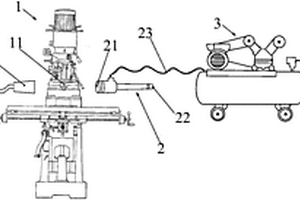

本实用新型公开了一种复合材料免水加工中用涡流管制冷切削系统,设置复合材料免水加工中用涡流管制冷切削系统;将复合材料采用复合材料加工机器(1)的刀具(11)进行切削;启动空气压缩机(3)将压缩空气从涡流管制冷器(2)的压缩空气入口送入所述涡流管制冷器(2)中并使冷空气从冷空气出口(21)吹向所述刀具(11)和复合材料;启动抽气装置(5)将刀具(11)附近的切削尘屑及空气从抽气管路(6)中抽走形成单向气路以使所述复合材料降温。本实用新型提供的系统可以达到简单,方便,可减低成本,提高效率,达到免水降温切削复材制件成型的需求。

754

754

0

0

一种金刚石/石墨烯/碳纳米管全碳基复合材料的制备方法,属于复合材料制备领域。首先对金刚石基底进行预处理,之后在金刚石表面镀覆催化层,接着采用直流喷射等离子体电弧炉对镀有催化层的金刚石进行快速热处理得到金刚石/石墨烯材料,然后镀覆或涂覆生长碳纳米管的催化剂,最后采用化学气相沉积法在石墨烯表面生长垂直碳纳米管,最终获得金刚石/石墨烯/碳纳米管全碳基复合材料。本发明复合材料制备方法工艺成熟,通过石墨烯作为中间过渡层以共价键分别连接金刚石和垂直阵列碳纳米管,具有稳定的键合方式,兼具优异的热学性能和独特的电学性能,实现了高稳定性、高性能全碳基复合功能材料的制备,有望满足未来功率电子器件的设计和应用。

864

864

0

0

本发明提供了一种耐高电压复合材料用混编纤维布及其制备方法,涉及复合材料技术领域,所述耐高电压复合材料用混编纤维布包括交替设置的混编层和玻璃纤维层;其中,所述混编层由芳纶纤维、PBO纤维、玻璃纤维和聚酯纤维交替编织组成;所述玻璃纤维层为玻璃纤维。本发明提供的耐高电压复合材料用混编纤维布具有优异的强韧性度和树脂浸润性,并在保证强度的同时,使得树脂填充后含胶量分布均匀。

938

938

0

0

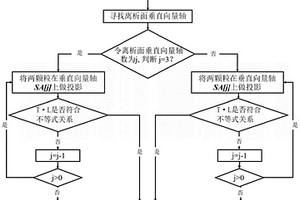

本发明属于绝缘材料技术领域,具体公开了一种基于向量离析法预测复合材料导热率的方法,包括:建立体积元模型;通过轴投影的方法分别计算得到填料颗粒不同接触模式下接触概率;根据有限元方法计算不同接触模式下的接触面法向热流密度,得到最终的填料颗粒整体接触概率,对比不同填料粒径和体积分数下测得的复合材料导热率和接触概率的变化曲线,得到接触概率与导热率归一化数值比较图,通过比较图得到复合材料导热率。本发明计算填料颗粒不同接触模式下的接触概率,通过将不同接触模式下的热流密度作为权重引入填料颗粒接触概率的计算中,考虑了不同填料接触模式下的导热通路热流密度对材料整体导热率的影响,提升了复合材料导热率预测的可靠性。

1127

1127

0

0

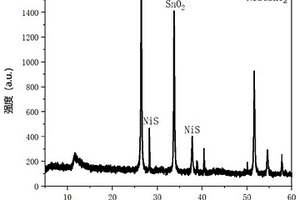

本发明涉及一种NiS@SnO2异质结复合材料、制备方法及其应用,属于锂离子电池技术领域。所述复合材料以NiS为内核,SnO2呈颗粒状点阵分布在NiS表面;SnO2颗粒的体积占NiS微球表面积的20%~50%;NiS和SnO2的摩尔比为0.2~0.4:1。首先通过镍盐与硫源通过水热反应自组装成表面不规则的NiS微球,再以NiS微球作为模板,加入到Sn(OH)2悬浊液中,表面沉积SnO2,形成NiS@SnO2异质结复合材料。所述复合材料在发挥异质结结构高离子/电子导电性的同时,可有效解决纳米颗粒的聚集问题以及锂离子的嵌入/脱出所带来的体积膨胀问题。

中冶有色为您提供最新的北京有色金属复合材料技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年07月09日 ~ 11日

2025年07月09日 ~ 11日  2025年07月11日 ~ 13日

2025年07月11日 ~ 13日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月17日 ~ 19日

2025年07月17日 ~ 19日