全部

1057

1057

0

0

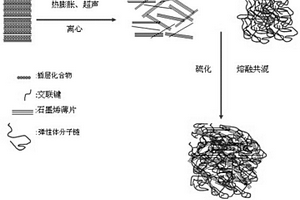

本发明涉及一种简易且高效的石墨烯薄片及其纳米复合材料的制备方法。以工业应用的插层石墨为原料,通过热膨胀、超声分散及离心干燥制备了仅有3~4石墨烯单片,2~4纳米厚度,含氧量仅仅只有7%的石墨烯薄片,再将其与橡胶基体熔融共混,制得了石墨烯薄片均匀分散的弹性体纳米复合材料。在稳定的提高了复合材料力学性能的前提下,复合材料的导电和导热性能也有显著地提高。本发明用插层石墨替代了现在普遍采用的通过化学法合成的氧化石墨作为主体原料,工艺简单,产量大,成本低廉,且可以直接通过熔融共混得到石墨烯纳米复合材料,可良好的运用于工业生产中。

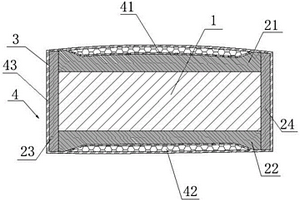

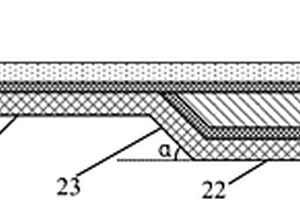

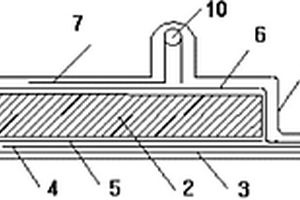

本申请涉及齿科桩核冠修复技术领域,具体公开了一种可切削齿科桩核冠修复用高透光性纤维树脂复合材料及制备方法。高透光性纤维树脂复合材料,包括纤维和树脂基质,纤维具有高X射线阻射性且折射率为1.54‑1.6,树脂基质包含环氧树脂、环氧固化剂、促进剂、脱模剂、抗氧化剂和填料;高透光性纤维树脂复合材料的直径为10‑100mm。其制备方法包括纤维梳理、纤维浸润和拉挤成型;本申请的高透光性纤维树脂复合材料具有强X射线阻射性、高透光性,且尺寸能够用于更多的CAD/CAM系统,此外,纤维树脂复合材料具有良好的弹性模量、弯曲强度、生物相容性和美学性能。

810

810

0

0

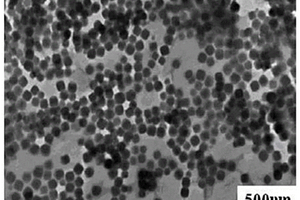

本发明提供了一种石墨烯/普鲁士蓝复合材料、及其制备方法和玻碳电极。该石墨烯/普鲁士蓝复合材料的制备方法包括:在酸性条件下,使聚合物、铁氰化钾和氧化石墨烯在水中进行氧化还原反应,得到石墨烯/普鲁士蓝复合材料;聚合物选自聚丙烯酰胺和/或聚乙烯醇。石墨烯具有极强的电子传导能力,这有利于提高石墨烯/普鲁士蓝复合材料的导电性,将石墨烯/普鲁士蓝复合材料修饰在玻碳电极表面,在石墨烯与普鲁士蓝的共同作用下,修饰后的玻碳电极对过氧化氢的还原表现出更高的催化活性,这有利于增大响应电流,从而有利于提高玻碳电极对过氧化氢的响应灵敏度,同时有利于降低过氧化氢的检出限。此外,上述制备方法缩短了工艺流程,同时降低了成本。

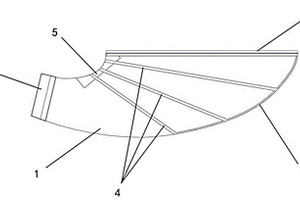

一种用于微型扑翼飞行器的复合材料翼的设计方案:一种用于微型扑翼飞行器的复合材料翼是一种由翼膜、套筒、翼脉和用于保护翼膜与固定复合材料翼的胶带构成的翼,与目前的微型扑翼飞行器使用的翼的设计方案的区别在于改变了翼脉的设计,并增加了用于保护翼膜的胶带。一种用于微型扑翼飞行器的复合材料翼具有质量轻、气动性能优异、使用寿命长、可设计性强的优点。一种用于微型扑翼飞行器的复合材料翼的制备方法,它有七个步骤,制备方法操作简单,加工一致性好,具有非常好的工程应用价值。

1111

1111

0

0

本发明涉及陶瓷基复合材料领域,尤其涉及一种陶瓷基复合材料导向叶片热冲击试验装置及考核方法。包括导向叶片热冲击试验工装、机器人、红外测温仪、热电偶、数据记录装置、火焰发生装置以及压缩空气管;本发明通过采用航空煤油火焰发生装置提供所需的高温环境,通过模拟航空发动机内部航空煤油燃烧后的特征,提高测试的精度。通过给通气孔通压缩空气模拟航空发动机涡轮导向叶片气体冷却,最大程度的保证考核结果的可靠性。通过采用红外测温仪,实现对陶瓷基复合材料导向叶片前缘部位的非接触测温,通过该陶瓷基复合材料导向叶片热冲击考核方法,能够十分有效精确地测试出陶瓷基复合材料导向叶片的高温服役效果。

781

781

0

0

本发明涉及陶瓷基复合材料制备技术领域,具体涉及提高碳化硅纤维增强陶瓷基复合材料抗烧蚀性能的方法。该方法利用碳化硅纤维作为纤维增强体,与含ZrSi2、ZrB2或ZrC等功能性粉体的料浆制备成单向带预浸料后,经过裁剪、铺贴、热压成型制备预制体,再通过碳化、熔渗制备出碳化硅纤维增强陶瓷基复合材料。由于在SiC基体中引入含锆化合物,经高温氧化后生成的SiO2和ZrO2协同作用能够有效阻止氧化介质进入复合材料内部,进一步提高陶瓷基复合材料的抗烧蚀、抗氧化性能。

847

847

0

0

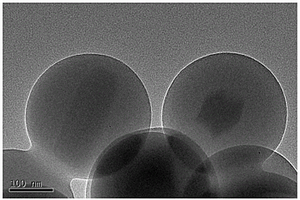

本发明属于自润滑复合材料领域,尤其涉及一种有机‑无机核壳结构复合材料及其制备方法。其中,复合材料由核壳结构微纳米粒子组成,微纳米粒子的芯材为PTFE,壳材为无机氧化物。本发明方法工艺简单,操作简易,且在制备的复合材料内,无机骨架提供强度和刚性,有机相PTFE提供韧性和柔性,两相在微纳米尺度的复合以及核壳结构特殊的包裹作用,能有效地解决传统PTFE复合材料存在的增强相分散不均且两相界面作用力弱的问题,在自润滑材料领域有广阔的应用前景。

922

922

0

0

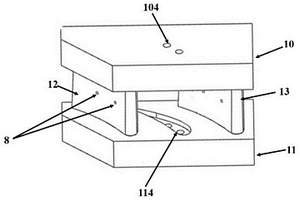

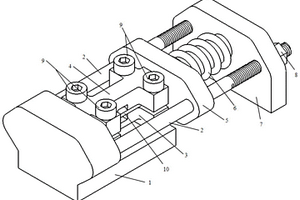

本发明公开一种载荷与环境耦合作用的复合材料压缩夹具及使用方法,涉及复合材料压缩测试装置技术领域,主要结构包括夹具底座、夹持器、弹簧架、长螺杆、弹簧、挡片和限位螺母;夹持器用于夹持复合材料试样;长螺杆一端与夹具底座相连接,长螺杆另一端设有螺纹,挡片设于长螺杆的另一端,限位螺母与螺纹配合连接;弹簧架为T型结构,挡片中部设有一导向孔,弹簧架的两端套设于长螺杆上,弹簧套设于弹簧架的尾端,弹簧架的尾端伸入导向孔内;在无需电子设备的情况下,对复合材料试验在极端环境下提供精确定量的压缩载荷,完成复合材料在多种极端环境下承受压缩载荷的服役模拟试验,根据不同的环境模拟要求以及试样种类不同自行调整测试条件和步骤。

1115

1115

0

0

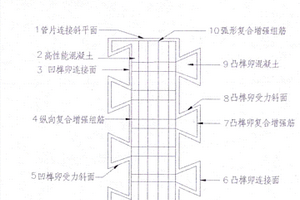

本发明一种复合材料增强异形榫卯自紧固式地下管廊管片,包括由管片连接斜平面、高性能混凝土、凹榫卯连接面,纵向玄武岩纤维复合材料增强筋、凹榫卯受力斜面、凸榫卯连接面、凸榫卯复合材料增强筋、凸榫卯受力斜面、凸榫卯混凝土、弧形复合材料增强筋共同构成异形榫卯自紧固地下管廊主廊、多体廊、支廊、分廊主体管片,本发明一种复合材料增强异形榫卯自紧固式地下管廊管片替代钢质材料加固、钢筋混凝土地下管廊管片,解决了钢质紧固件、钢筋混凝土管廊管片普遍存在的锈蚀、膨胀混凝土管片解体、导致地下管廊主体使用寿命短的问题,提高了地下管廊长期使用的安全性与可靠性,延长了地下管廊主体维修更换周期,大大延长了地下管廊主体使用寿命。

1139

1139

0

0

本发明涉及低介电复合材料领域,具体涉及一种聚酰亚胺纤维/石英纤维混杂增强氰酸酯基复合材料及制备方法。本发明公开一种改性氰酸酯树脂,由改性剂、催化剂对双酚型氰酸酯树脂预聚体进行改性得到;改性后的氰酸酯树脂粘度降低,加工流动性更好,能够与纤维增强体形成更好的浸润效果;同时固化温度降低,使复合材料能够在相对较低的温度下固化成型。由该改性氰酸酯树脂制得的聚酰亚胺纤维/石英纤维增强氰酸酯基复合材料具有低的介电常数以及介电损耗和高的力学性能,且复合材料质量轻,能够满足高性能材料的需求。

1119

1119

0

0

本发明涉及一种陶瓷基复合材料的成型方法,特别涉及一种薄壁圆锥圆筒形陶瓷基复合材料构件的成型方法。本发明采用热压罐定型与石墨模具保型的联合定型方式;热压罐工艺多适用于树脂基复合材料的成型,罐内压力一般小于1MPa,罐内温度一般小于300℃,且为一次成型。本发明可以解决薄壁圆锥圆筒形陶瓷基复合材料构件成型难度大的问题,与现有成型方法相比,能够成型出纤维体积分数均匀,型面精度高的薄壁圆锥圆筒形陶瓷基复合材料构件。本发明充分利用了热压罐适合成型薄壁圆锥圆筒形构件的优点,同时利用石墨模具耐高温、定型稳定的优点,在热压罐定型后转入石墨模具中保型,保证后续高温致密化工艺中的构件成型精度。

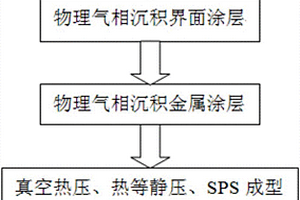

本发明是一种体积分数可控高分散性颗粒增强金属基复合材料的制备方法,其制造步骤如下:将一定粒度分布的颗粒放入物理气相沉积设备中,在颗粒表面均匀涂覆界面阻挡层;随后继续在颗粒表面均匀涂覆金属涂层,形成金属包裹颗粒结构;将包裹态颗粒放入模具中,通过真空热压、热等静压或SPS成型等工艺,实现颗粒增强金属基复合材料的制备。从而获得体积分数可控、高分散性的颗粒增强金属基复合材料。本发明可以有效的保证高体积分数复合材料的制备;同时金属涂层均匀包裹颗粒,可以有效的保证成型过程中颗粒不会发生接触,保证了增强相的分布均匀,有助于实现高性能颗粒增强金属基复合材料的制备。

820

820

0

0

本发明涉及一种C/SiC‑ZrC复相陶瓷基复合材料及其制备方法,属于功能复合材料领域。本发明是以纳米级ZrC相均匀分散在连续的SiC相中的SiC‑ZrC复相陶瓷为基体,以碳纤维织物为增强体而形成的复合材料,采用SiC‑ZrC复相陶瓷前驱体为浸渍相,通过真空浸渍的方法引入到碳纤维织物中,经过固化成型工艺后再经过高温裂解得到SiC‑ZrC复相陶瓷基复合材料,重复上述浸渍‑裂解工艺后,制备得到具有优异力学性能和抗氧化性能的C/SiC‑ZrC复相陶瓷基复合材料。

1151

1151

0

0

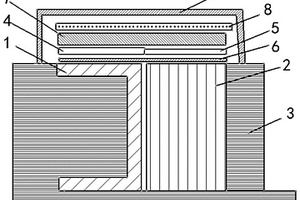

本发明属于复合材料制造技术领域,具体涉及一种用于复合材料蜂窝夹层结构二次胶接成型的校验结构,包括支撑模具、复合材料骨架、蜂窝芯材、板‑板胶接区域校验膜、板‑芯胶接区域校验膜和真空袋,所述复合材料骨架与所述蜂窝芯材设置在所述支撑模具内,所述真空袋封装在所述支撑模具上形成真空区域,所述板‑板胶接区域与板‑芯胶接区域位于真空区域内,所述板‑板胶接区域位于所述复合材料骨架上方,所述板‑芯胶接区域位于所述蜂窝芯材上方,所述板‑板胶接区域校验膜位于板‑板胶接区域内,所述板‑芯胶接区域校验膜位于板‑芯胶接区域内,提升蜂窝夹层结构二次胶接过程中的校验精确度且多个面同时进行校验。

1063

1063

0

0

本发明涉及复合材料成型技术领域,尤其涉及一种大尺寸大长径比等截面复合材料口型梁的成型方法及芯模。成型方法采用金属夹芯和泡沫芯模结合的方式,对待成型口型梁的预成型体起到很好的支撑,而且能保证产品的平直度,并且成型时无需注入填充材料,比传统的先注入再去除的方式更方便、高效,产品质量更高,大大缩短了复合材料口型梁的加工周期,提高口型梁的内腔质量。芯模包括金属夹芯,在金属夹芯的外侧设置泡沫芯模,该金属芯模与金属夹芯弱连接,泡沫芯模的外型面与待成型口型梁的内型面匹配。使用该芯模能够有效提高大尺寸大长径比等截面复合材料口型梁的成型效率,有效避免复合材料口型梁的内壁易出现损伤的问题,并且结构简单。

950

950

0

0

本公开涉及一种复合材料与金属材料的胶接连接结构及其制备方法,该胶接连接结构包括复合材料连接板、金属连接件和补强片,所述金属连接件包括相互平行且沿水平方向间隔设置的第一子连接板、第二子连接板以及第三子连接板,所述第一子连接板设置于第二子连接板上方,所述第三子连接板与所述第一子连接板和第二子连接板在长度方向上所形成的连接角α为20‑90°,所述复合材料连接板通过第一胶接层与所述第二子连接板和第三子连接板相贴合,所述补强片通过第二胶接层同时连接所述第一子连接板和复合材料连接板。本公开将金属连接件设计为具有20‑90°的连接角,并且采用补强片对复合材料连接板和金属连接件进行补强,提高了胶接连接结构的强度。

923

923

0

0

本发明属于复合材料制造技术,涉及一种利用植物纤维与碳纤维或玻璃纤维混杂的植物纤维混杂复合材料车架结构。复合材料车架结构的主体部分截面上的密度、刚度或强度呈现由表及里的梯度分布,复合材料由表及里碳纤维或玻璃纤维和植物纤维的为梯度分布,植物纤维是空心或多孔材料,每个主体部分的连接件的增强材料是由短切碳纤维或玻璃纤维和植物纤维组合的复合材料。本发明为了提高制造效率,降低产品成本,由表及里梯度结构还体现在混杂纤维管材或型材的设计和制造上。所述的混杂管材或型材制备可以采用滚管技术实现,而在另一些实施方式中,也可以采用拉挤技术实现。

934

934

0

0

本发明涉及一种石墨为碳源制备金刚石/碳化硅复合材料的方法,属于金刚石/碳化硅复合材料领域。本发明以硅粉为基体,采用金刚石作为导热源,以石墨为主要的反应碳源,在高温条件下通过碳和硅的相互扩散进行碳硅反应,生成碳化硅,继而得到金刚石/碳化硅的复合材料。首先,将金刚石,石墨和硅粉混合,经过混料机混合,然后烘干、破碎、过筛,制备初始的混合粉料。得到的混合粉料,再通过热压的方式制备具有一定形状和尺寸的金刚石/碳化硅的复合材料。由这种方法得到的金刚石/碳化硅的复合材料,具有较高的热导率和低的热膨胀系数,可用作电子封装中集成电路的基板材料。

1125

1125

0

0

本发明提供了一种室温还原氧化石墨烯制备石墨烯及其复合材料的方法,它包括如下步骤:将氧化石墨烯分散到去离子水中,得氧化石墨烯分散液;将催化剂分散到去离子水中,得催化剂分散液;将所述氧化石墨烯分散液和所述催化剂分散液混合,得到待还原液;将还原剂分散到所述待还原液中,在室温下发生还原反应,得粗产品;用永磁体将所述粗产品进行分离,然后将产物经过渗析处理,得到石墨烯。该方法也可用于由氧化石墨烯复合材料制备石墨烯复合材料。该方法条件温和,主要用于在室温、低还原剂浓度下石墨烯及其复合材料的制备领域,特别适合负载有对温度、还原剂敏感的生物活性材料负载的石墨烯复合材料的制备。

905

905

0

0

本发明公开了一种风机叶片用大尺寸复合材料主梁帽制造方法,采用双通路注胶双面导流改进真空吸附工艺来制造大尺寸复合材料主梁帽。通过控制上、下导流网的铺覆尺寸及其对应进胶管的树脂进胶顺序等工艺参数,不仅可以有效解决大宽度尺寸复合材料主梁帽的制备工艺效率和工艺质量问题,与现有技术比较,还更有利于现有大长度尺寸和/或大厚度尺寸复合材料主梁帽的制造过程的工艺控制和降低制造风险。本发明设计提供的工艺方法,通过设计控制织物增强材料层的各方向上的树脂灌注起始时间和速度,还可有效降低主梁帽制造工艺对配套树脂体系和织物结构形式的要求,尤其适用于大尺寸碳纤维织物增强树脂基复合材料主梁帽的制造。

804

804

0

0

本发明公开了一种表面改性石墨烯聚合物基压阻复合材料及其制备方法。该复合材料的聚合物基压阻复合材料以室温硫化硅橡胶为基体,经十八胺接枝改性的表面改性石墨烯为导电填料;所述十八胺接枝石墨烯反应中十八胺与氧化石墨烯质量比为1:1;所述的表面改性石墨烯/硅橡胶复合材料的石墨烯体积分数分别为0.96%,1.19%和1.43%。通过溶液共混法制备出的表面改性石墨烯/硅橡胶压阻复合材料具有石墨烯分散均匀、渗流阈值低、压阻敏感度高、压阻重复性好以及制备成本低等优点。

1152

1152

0

0

一种钙钛矿型氧化 物铁电体-C60复合材料,属功能材 料领域。该材料是在钙钛矿型氧化 物铁电体中含有均匀弥散分布的 C60分子或微晶。其制备方法是用溶 胶-凝胶法,首先分别将组成铁电 体基体的材料制成前驱体溶液和 C60溶液,再将两种溶液按一定的配 比混合、搅拌,使两种溶液形成均匀 的单相,再将该混合溶液水解形成 溶胶,然后按得到薄膜铁电体-C60 复合材料或粉末状铁电体-C60复 合材料或块状铁电体-C60复合材 料而采用相应的工艺。本复合材料 其热释电性质和二次非线性光学性质与相应的单纯铁电体材 料相比有明显改善。

940

940

0

0

填充有机金属改性碳管的高介电复合材料属于电活性纳米复合材料制备技术领域。本发明复合材料由外径为10~30nm、长度为1~5μm的MWNT-TFP和粒度为0.1~0.2μm的PVDF组成;其中,MWNT-TFP所占的体积比为6~16%,PVDF所占的体积比为84~94%。本发明通过将MWNT-TFP和PVDF分别容于DMF中,而后将二者混合超声分散,再经烘干,热压成型,得到本发明复合材料。本发明制备的复合材料具有介电常数高、复合温度低、制备工艺简单,成本低等优点。

1042

1042

0

0

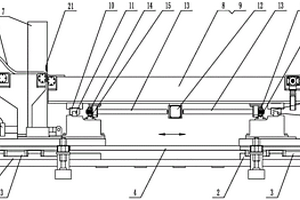

本实用新型提出了一种复合材料输送机,配置在螺杆挤出机与模压压力机之间,包括:底座,设置在复合材料输送机的最底部,在底座上设有纵向移动单元、驱动该纵向移动单元相对底座在纵向上移动的纵移电动推杆;切断机构,安装在纵向移动单元上,用于将螺杆挤出机挤出的复合材料料带定长切断形成料块;过渡输送带,安装在纵向移动单元上并位于切断机构的靠近螺杆挤出机的一侧,用于将螺杆挤出机挤出的复合材料料带带入切断机构;同步输送带,安装在纵向移动单元上并位于切断机构的远离螺杆挤出机的一侧,与过渡输送机在纵向上并列设置,用于将料块输送至机器人待抓取位。采用这种复合材料输送机可在线实现复合材料料带定长切断和多料块的精确布料。

814

814

0

0

本发明提供了纤维复合材料高压储氢气瓶及其制备方法,制备方法包括:S100、提供气瓶内胆,所述气瓶内胆包括内胆主体和瓶口;S200、采用纤维纱线在所述气瓶内胆的外表面进行二维多锭编织,以形成包括多层纤维二维织物的复合材料编织层,其中,所述纤维二维织物在内胆主体处的编织角度为56~67°,在瓶口处的编织角度为15~55°;S300、复合材料编织层中,在每3~5层相邻纤维二维织物之间加设沿气瓶的轴线方向的缝线进行固定,得到编织预成型体;S400、采用树脂通过真空袋真空树脂灌注法对所述编织预成型体进行固化,得到具有纤维复合材料层的纤维复合材料高压储氢气瓶。本发明的纤维复合材料高压储氢气瓶轻质高强、耐疲劳、结构刚度大、耐高低温冲击稳定性好。

890

890

0

0

本发明公开了一种活性炭与再生纤维素复合材料及其制备方法,属于纺织技术领域。该活性炭与再生纤维素复合材料的制备方法包括以下步骤:将包含经过预处理的活性炭悬浊液与再生纤维素混合,制得包含活性炭与再生纤维素的混合液;令包含活性炭与再生纤维素的混合液成型后,制得活性炭与再生纤维素复合材料。该活性炭与再生纤维素复合材料经由该活性炭与再生纤维素复合材料的制备方法制备而成,在活性炭与再生纤维素复合材料中,活性炭的质量百分含量的取值范围为1%~30%。其既能够有效地降低活性炭的自团聚效应,又能够保证其在应用过程中良好的吸附特性,复合后的材料还兼具再生纤维素纤维可降解、手感柔软以及有光泽的特点。

678

678

0

0

本发明涉及一种可磨耗自润滑铝基复合材料及其制备方法,可应用于航空发动机密封结构的研制。采用中频感应炉熔炼制备添加纳米级六方氮化硼(h‑BN)的铝基复合材料铸锭,通过气雾化工艺制备h‑BN增强铝基复合材料粉末,并使用优化后的激光选区熔化工艺成形h‑BN增强铝基复合材料及其结构。制备的铝基复合材料及其结构,具有可磨耗性,可在不损伤对磨零件的前提下,自身被磨损和刮削;而且,基体中分布的h‑BN相具有良好的润滑性能,在摩擦磨损过程中可作为润滑剂,大幅降低复合材料摩擦系数。

本发明属于复合材料的超声无损检测技术领域,特别涉及用于超声检测复合材料组织均匀性的对比试块及制备方法。该对比试块通过在颗粒增强金属基复合本体材料中不同区域内置与本体材料体积分数不同的复合材料形成,主要采用冷等静压、热等静压和机加工制备而成;使用超声检测仪对试块进行检测,可获得颗粒不同体积分数区域的检测波形图,在实际复合材料检测中,将检测结果与对比试块图谱对照,结合理论计算,即可获知在该复合材料内部的颗粒偏聚程度;本发明提供的对比试块为超声检测复合材料组织均匀性提供了一种真实有效的对比及评价标准,提高了检测效率。

727

727

0

0

本发明公开了一种复合材料增强金属管道的设计压力计算方法,在复合材料增强金属管道承压时,承压能力是复合材料和金属管道承载能力的加和,因此在对管道进行设计压力计算时,选取双设计系数的方法,与之前对整个管道取0.5为设计系数不同,对金属层和复合材料层分别确定一个设计系数,对管材的设计压力进行计算。其中金属层的设计系数与未增强的金属管道取值法相同,复合材料增强层的设计系数通过有限元模型分析计算及试验研究,取值为0.2~0.35之间。本发明为复合材料增强金属管道的设计压力提供了计算方法,并与加拿大标准CSA Z662中的计算方法相比,在所有结构层比例范围内与实际管道的承压能力更为符合。

中冶有色为您提供最新的北京有色金属复合材料技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年07月09日 ~ 11日

2025年07月09日 ~ 11日  2025年07月11日 ~ 13日

2025年07月11日 ~ 13日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月17日 ~ 19日

2025年07月17日 ~ 19日