全部

803

803

0

0

本发明涉及湿法冶金并且本发明能用于从不同种类矿物原料中提取贵金属(钯、铂、金和银)。从包含碱和碱土金属氯化物的矿物原料中吸附提取贵金属的方法包括采用包含强碱和弱碱官能团的合成吸附剂从矿浆中吸附贵金属,随后解吸。将吸附剂分两步洗涤,第一步,用废矿浆的液相和水洗涤吸附剂,且第二步,采用硫脲的盐酸溶液解吸贵金属。然后将贵金属采用氢氧化铵溶液从硫脲溶液沉淀至混合精矿;并且,所述过程在带有脱水筛的六个阶式装置中进行,在每一装置中具有装载吸附剂的固定容量,采用包含60-80g/dm3硫脲和3-10g/dm3盐酸的溶液将贵金属在50-60℃的温度下解吸,在pH为8.7-8.8和温度为50-60℃下,采用氢氧化铵溶液沉淀贵金属。

927

927

0

0

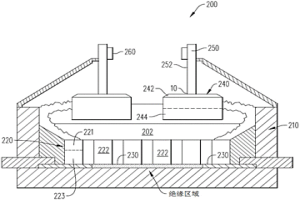

一种组合式电弧炉、冶金盛桶炉及真空脱气系统,该系统具有一定的灵活性来制备至少非真空电弧重熔钢、真空电弧重熔钢、真空加氧脱碳非真空电弧重熔钢以及真空加氧脱碳真空电弧重熔钢,可以安定状态或任意顺序用于一次性至连续性铸造。由于该系统将与烫热金属接触的组件预热,以降低所述组件的热损失,以及利用所述电弧炉中存留的余留物,所述系统仅消耗最低能量,其中所述系统的生产率仅受到所述电弧炉的熔融能力的限制。

791

791

0

0

本发明涉及用于制造压制部件的粉末冶金组合物。该组合物包含铁基粉末、石墨和含有干性油和干燥剂的粘合剂。

919

919

0

0

本发明涉及粉末冶金,更确切地说,涉及复合材料的生产方法,本发明可用于制造建筑工业和石材加工中需要的金刚石工具的铜基粘结剂。该铜基粘结剂包括以下比率(wt.%)的成分:铜(30~60),铁(20~35),钴(10~15),锡(0~10.5),碳化钨(0~20)以及合金添加剂。根据第一个变型方式,合金添加剂是以6~25m2/g比表面积纳米粉末的形式添入,重量百分比为1~15%。根据第二变型方式,合金添加剂是以75~150m2/g比表面积纳米粉末的形式添入,重量百分比为0.01~5%。粘结剂具有高耐磨性,而且不会显著提高所需要的烧结温度,同时还具有高的硬度、强度和耐冲击韧性。

747

747

0

0

本发明涉及一种冶金炉缸用的耐火陶瓷气体冲洗元件及一种附属的带有一个这样的气体冲洗元件的气体冲洗装置。

1016

1016

0

0

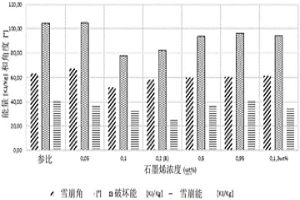

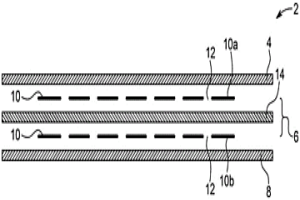

本发明涉及石墨烯包覆的铁基粒子及其制造方法。提供适合于粉末冶金和增材制造工艺的复合粉末,所述复合粉末包含带有石墨烯基材料包覆层的铁基材料粒子,其中所述石墨烯基材料的浓度在0.1wt%和1.0wt%之间。

696

696

0

0

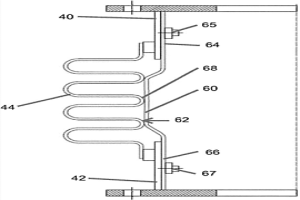

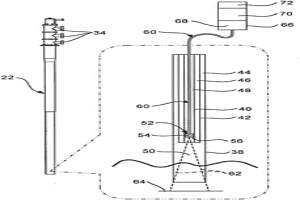

本发明涉及一种用于冶金炉的装料设备的波纹补偿器。波纹补偿器包括入口端管(40)和相对的出口端管(42)以及布置在入口端管(40)和出口端管(42)之间的波纹段(44),波纹段(44)由一系列褶皱形成并且允许入口端管(40)和出口端管(42)之间的相对运动。根据本发明,沿波纹补偿器的内壁(62)布置有非结构性柔性衬垫(60),优选为丝网垫片,并且在波纹段(44)的至少一部分长度上延伸。非结构性柔性衬垫(60)具有第一端(64)和第二端(66),其中第一端(64)固定地连接到入口端管(40),第二端(66)固定地连接到出口端管(42)。

1141

1141

0

0

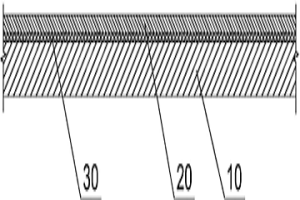

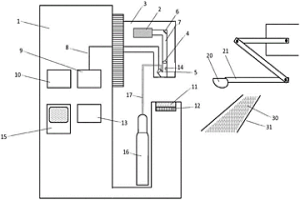

本发明公开了一种综合性能好、生产效率高、厚度较薄的辊压复合板材及其制造方法和设备。复合板材包括金属基材底板层、钛复合层、钎料层,钛复合层复合于金属基材底板层的单面或双面上,钎料层位于金属基材底板层与钛复合层之间,金属基材底板层、钎料层与钛复合层通过热辊轧制方式紧密复合成一体且各层间界面达到冶金结合。制造方法包括备料、拉矫、热轧、出料,热轧是对拉平的多层料板在进料同时加热、高温热压轧制以及界面高温扩散处理的热辊复合成型方式。制造设备包括依次沿板材前进方向设置的夹送辊及拉矫辊组、加热及轧制辊组、夹送辊及卷曲辊组,加热及轧制辊组包括上下设置的轧辊,轧辊内腔设有高压导热油,轧辊设有电磁感应加热装置。可应用于复合板材领域。

962

962

0

0

本发明涉及一种粒化设备(10),用于将冶金装置中产生的熔融材料粒化,所述设备包括:注水装置(20),用于将粒化水注入到熔融材料(14)的流中并且从而将熔融材料粒化;粒化箱(18),用于收集粒化水和粒化的材料;以及蒸汽冷凝系统,该蒸汽冷凝系统包括:位于所述粒化箱(18)上方的蒸汽收集罩(24),用于收集在所述粒化箱(18)中产生的蒸汽,布置在所述蒸汽收集罩(24)和充水塔之间的气体管道(38),以及布置在所述气体管道(38)内的气体压缩机(40),用于在将所述蒸汽馈送到所述充水塔之前压缩所述蒸汽。

790

790

0

0

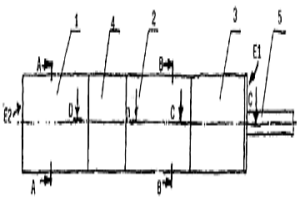

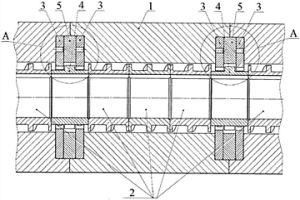

本发明涉及核工业、冶金、矿山、机械制造和食品工业,其可以用于通过挤出由复合材料、聚合物和其他塑料材料的粉末制备的半成品和产品的生产。用于生产由复合材料、聚合物或其他塑性粉末材料制成的半成品和产品的装置包括螺杆压机,其具有外壳(1)和在外壳(1)内的螺杆(2)。外壳(1)和螺杆(2)中的每一个都有带有突起的至少一个变形部(图1中的A部)。外壳(1)和螺杆(2)可以与突起各自一体形成,或者与具有突起的特殊插入环组合地形成。在操作所有三种变形装置时,外壳(1)和螺杆(2)组合地形成,且在变形部上提供有环、定子和转子,所述定子固定于外壳的邻近部分,所述转子固定于螺杆(2)的邻近部分。

1180

1180

0

0

公开了一种弹头,该弹头包括铜粉末的压实混合物,所述铜粉末包括物理地键合至彼此以形成粘着且可延展微结构的颗粒。还提供了通过粉末冶金技术制作这种弹头的方法,该方法提供了足以允许将弹头装载到子弹中并压接而不会断裂的特性。这种弹头具有足以在开火过程中维持它们的完整性但是在撞击时可以破碎的强度并且可以是无铅配制。

1032

1032

0

0

本发明涉及能够用作锕系元素配体的新化合物、所述化合物的合成以及它的应用。所述化合物具有以下通式(I):(式I)其中R1和R2相同或不同,为H、饱和或不饱和的直链或支链的C1-C12烃基、苯基、苄基、联苯基或甲苯基;R3为H、饱和或不饱和的直链或支链的C1-C12烃基、苯基、甲苯基或直链或支链的C1-C12烷氧基;而R4为H、饱和或不饱和的直链或支链的C1-C12烃基、苯基或甲苯基。本发明可用于以下领域:湿法冶金处理废弃核燃料。

1055

1055

0

0

本发明涉及四氯化硅和氢气在改进的加氢脱氯反应器中反应生成三氯硅烷的方法。本发明进一步涉及这种改进的加氢脱氯反应器作为设备的组成部分在用于从冶金硅制备三氯硅烷中的应用。

883

883

0

0

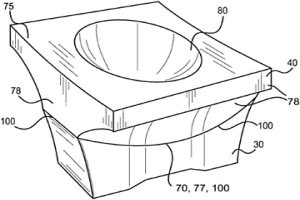

一种吹塑成型用金属模、金属模构件及其制造方法,其中在由高热传导性金属构成的基体材料所限定的型腔的周缘部,设置有与该基体冶金性结合的高硬度金属层。由于在其表面结合有高硬度金属,因此能够提高剪切部件的耐久性。

1022

1022

0

0

一种制造火花塞用电极的方法,中心电极和侧线材的中心上做有标记。第一铂球置于一夹具中,中心电极凸出部中心与第一球对准。在中心电极上同时加以压力和电流。产生的热能使中心电极铬镍铁合金熔融并流在铂球的四周。侧电极与金属外壳相连,第二铂球与侧电极冶金结合。中心电极置于陶瓷绝缘子中并固定在金属外壳中。第一、二铂球的表面之间的间隙“g”在火花塞使用期内保持不变,因为第一、二铂球基本上不受发动机燃烧气的影响。

676

676

0

0

本发明提供一种废磁体的再生方法。现有技术的烧结磁体的再生方法,都是经过溶剂萃取等多个处理工序再生废磁体,因此生产率低下,而且由于使用了氟化氢等数种溶剂,导致了成本高的问题。本发明提供的废磁体再生方法包括:得到回收原料粉末的工序,将铁-硼-稀土类系的烧结磁体即废磁体进行回收并粉碎;得到烧结体的工序,通过粉末冶金法由前述回收原料粉末得到烧结体;以及扩散工序,在将前述烧结体配置在处理室内进行加热的同时,使配置在同一或其他处理室内的包含Dy、Tb的至少一种的金属蒸发材料蒸发,调节前述蒸发的金属原子向烧结磁体表面的供给量使金属原子附着,使该附着的金属原子扩散到烧结体的晶界和/或晶界相中。

977

977

0

0

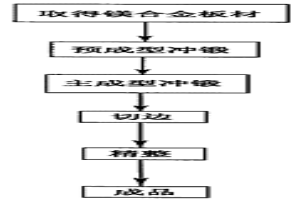

本发明是针对镁金属(或镁合金)的冶金性质以及物理特性,先将板片状的镁合金工件以加热方式破坏其分子结构使成为软化的固体,同时配合既定形成的模具施以至少一道预成型冲锻步骤,将软化的镁合金板件锻压成外壳制品的大致外型的变成品,接着再以略低于预成型步骤的加热温度配合既定形状的模具对该半成品施以主成型冲锻步骤,用以形成外壳内部的扣接部、段差部、反扣部、螺柱部位、肋骨部位等构型,最后再配合制品的要求选择性的施以切边、精整等后续加工处理。

989

989

0

0

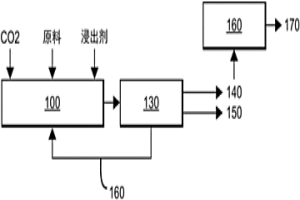

描述了湿法冶金系统、方法以及组合物,其中采用亚化学计量量的基于胺的浸出剂来从原料或废弃材料中回收碱土。浸出剂可以被再生和再循环,以便用在随后重复多次的工艺中或在连续的工艺中被返回到反应器。在同一个反应器中且基本上同时地进行从原料提取碱土并沉淀所提取的碱土。

1107

1107

0

0

本发明提供了一种非接触、非浸入式方法和装置,用于使用激光诱导击穿光谱(LIBS)准确地定量测量液体金属或合金样品中的一个或多个元素。该方法尤其可用于冶金行业内的工艺和/或质量控制,用于在生产工艺中准确且非常快速地测量液体金属中的微量成分或杂质元素,而无需接触液体金属且无需冷却和固化样品用于分析。在该方法和装置中,在发射接收光学器件和正被分析的液体样品的表面之间动态地维持预定的距离,且仪器不与液体金属表面形成接触。将液体样品加热和/或维持在期望的温度。对于许多元素,使用该方法获得约为或低于1ppm的检测限、测量重复性和准确度的值。

764

764

0

0

描述了一种复合过渡接头。该过渡接头包括通过冶金结合在一起的多个金属层。这些金属层包括基层、结合到基层的夹层、以及结合到夹层的顶层。顶层包括铝锰合金并且包括至少15mm的厚度。该复合过渡接头可将电流芯柱结合到铝熔炉的阳极。该过渡接头增加了电流芯柱的长度,而不影响电流芯柱的导电性。

1121

1121

0

0

提供一种炊具制品及其制造方法。所述炊具具有多层结合的复合壁结构,其具有内金属层和外金属层以及在所述内层和外层之间的芯层。所述芯层具有至少两个穿孔的石墨板,每个板具有穿过其中形成的多个间隔的孔,和至少一个金属芯板,所述金属芯板位于至少两个穿孔的石墨板之间,并且延伸穿过所述至少两个穿孔的石墨板中的每一个的多个间隔的孔。至少一个金属芯板至少穿过多个间隔的孔冶金结合到内层和外层上。

1061

1061

0

0

公开了一种使用热等静压来接合形成燃气涡轮发动机中的部件的金属构件的方法。该方法包括基于需要部件的机械接合还是冶金接合来对第一和第二金属构件(12、18)的外表面(14、15、22、24)施用表面处理。此外,该方法还包括对准第一和第二金属构件(12、18)的外表面(14、15、22、24),以在第一和第二金属构件(12、18)之间产生包围接合部的密封的腔。一旦外表面(14、15、22、24)对准,该方法就包括使构件(12、18)经受热等静压,使得来自第一金属构件(12)的材料流动到第二金属构件(18)内的凹部(26)中,以便接合第一和第二金属构件(12、18)以形成固结部件(10)。然后,固结部件(10)可以被加工并精整(316)以便用于涡轮发动机中。

720

720

0

0

一种耐磨部件包括基座部分和尖端部分。所述尖端部分包括近端和远端。所述近端在基座-尖端界面处冶金结合到所述基座部分,所述基座-尖端界面可具有大体抛物线形的横截面轮廓。所述远端限定所述耐磨部件的外表面。

742

742

0

0

一种用于顶浸没喷射装置的温度测量设备,在该装置的反应器中进行的火法冶金操作期间,用于测量包括熔渣相的熔池的温度,包括顶浸没喷射喷枪,其具有至少一个外管和一个内管。由内管限定孔和由外管的内表面部分地限定环形通道。该设备还包括高温计器件,其至少一个传感器头部相关于顶浸没喷射喷枪地安装,并能接收从喷枪的出口端纵向穿过喷枪内的红外线能量。该传感器头部还能聚焦所接收到的红外线能量,以使得能够产生指示熔池的温度的输出信号或显示,其中喷枪的出口端部分浸没在熔池中并且该红外线能量从熔池中接收。

1123

1123

0

0

描述了用于制造金属燃料的系统和方法。用于制造金属‑燃料基质金属陶瓷核燃料的方法可包括粉碎的陶瓷颗粒与金属快速反应堆燃料结合经由底部浇铸或注射铸造或粉末冶金工艺。添加至所述金属燃料的粉碎的陶瓷颗粒的最大量不得超出将无法产生金属燃料的连续基质的量。在短暂的辐射时间段之后,不论哪种制造工艺,所述燃料的微观结构可以与不含粉碎的陶瓷颗粒的注射铸造燃料的微观结构基本相同。因此,不含粉碎的陶瓷颗粒的注射铸造燃料的广泛现有的数据库可以是预期辐射性能的优异指标。每种工艺可助于解决废核燃料问题并且可以在所述工艺期间使Pu239变性。

中冶有色为您提供最新的其他其他有色金属冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!