全部

806

806

0

0

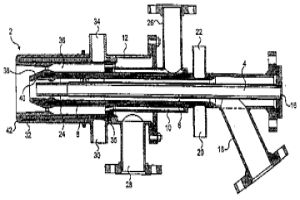

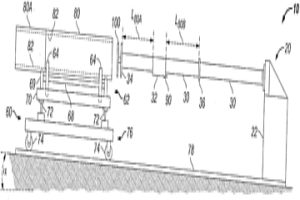

将颗粒材料喷入液体中的冶金喷枪包括主气体管(6),其限定轴向主气体通道,且在其出口和第一拉瓦尔喷嘴(38)的喉部下游终止于所述喷嘴。覆盖气体通道以燃烧室(36)的形式围绕着主气体管,并终止于第二拉瓦尔喷嘴(42)。颗粒材料传输管(4)限定了将颗粒材料在第一拉瓦喷嘴的喉部的下游引入第一拉瓦尔喷嘴(38)的通道。第一拉瓦尔喷嘴(38)提供有用于冷却剂的流动的通道(40)。

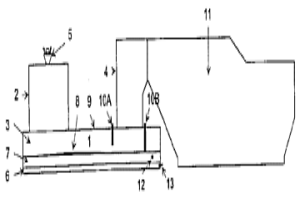

本发明涉及一种方法,该方法通过将尺寸在1-25mm范围内的冶金焦送入悬浮熔炼炉,从而减小在该悬浮熔炼炉中生产有色金属例如铜或镍的过程中所产生炉渣的有色金属含量。挡板能从该熔炼炉的顶部向下布置,利用该挡板,可防止包含铜或镍的小颗粒飘到熔炼炉的后部并与炉渣一起流出。上述挡板使小颗粒沉积在熔炼炉的还原区。

1091

1091

0

0

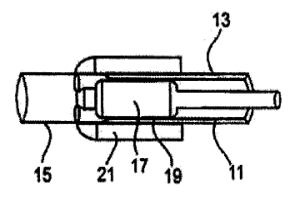

一种制造例如复合管(10)的管结构的方法和根据该方法制造的复合管(10),管结构具有内管和外管(11、13),在它们之间有干涉配合。该方法包括以下步骤:(a)将两个管中的一个放置于另一个中来提供一个组件(15),组件包括一个内管(11)和一个外管(13);(b)使用膨胀工具(17)径向膨胀内管(11)的一部分以便与外管(13)的圆周部分相接触;(c)继续径向膨胀内管(11)的上述部分来使得内管的上述部分产生塑性变形,并使得上述外管(13)的圆周部分产生弹性变形;(d)对内管(11)的一个部分或多个部分重复步骤(b)和(c)。因为内管(11)径向膨胀到产生塑性变形状态,而外管(13)径向膨胀到产生弹性变形但非塑性变形,因此由于在外管(13)中的残余拉伸应力和在内管(11)中的残余压缩应力,所以在内管和外管之间就有干涉配合。该方法还包括在两个管(11、13)的相对面之间建立冶金结合。

1097

1097

0

0

一种用来制造高尔夫球棒杆的管状坯料(10),管状坯料包括沿着其长度具有均匀横截面形状的粗端(12);沿着其长度也具有均匀横截面形状的细端(14);以及连接粗细两端的锥形段(16)。在管状坯料的内表面上冶金成形出的镗线(18)延伸穿过整个粗端、细端和锥形段。正是由于这些内部镗线,提高了由这些管状坯料所制出的高尔夫球棒杆的强度和刚度。由一组这样的管状坯料可以制出一组高尔夫球棒杆,该组管状坯料中的每个管状坯料具有相同的长度和相同的固有频率。然后从管状坯料的粗端和细端上有选择地切去预定长度的管段。

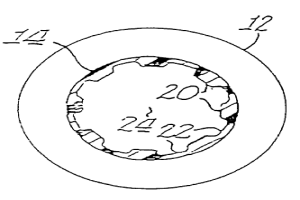

本发明是在基体上产生沿厚度方向具有化学组 成和结构梯度并具有顶部陶瓷层的抗氧化和气体腐蚀的保护 涂层的方法。它包括用电子束将水冷却坩埚中的稳定氧化锆陶 瓷坯料加热,蒸发并在真空中将蒸汽流冷凝在加热的基体上,用 物理冶金法将在蒸发温度下具有不同蒸汽压的金属(合金)和 氧化物混合物层施在陶瓷坯料外表面。通过所述层和陶瓷坯料 的加热,蒸发,以及进一步连续冷凝获得所述涂层。使用Al- Al2O3-ZrO2;Al-Si-Al2O3-Y-ZrO2;Al-Cr-Ni- Al2O3-Y-ZrO2;Al-Cr-(Ni,Co)-Al2O3-Y-Pt-ZrO2 体系作为蒸发混合物是有利的。

851

851

0

0

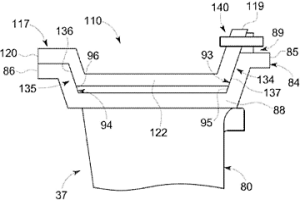

本发明涉及用于将滑动闸门阀板固定至或移除出滑动闸门阀的自动化系统,包括:(a)滑动闸门阀板,包括间隔滑动闸门阀板的厚度并通过外围边缘彼此接合的滑动表面和第二表面,(b)设有滑动闸门阀的冶金容器,该滑动闸门阀包括设有适于接收和锁定滑动闸门阀板的接收托架的板支撑架,(c)机器人,包括设有夹持滑动闸门阀板的夹持夹具的抓取接口,其中,(d)滑动闸门阀板包括夹持保持部,该夹持保持部位于外围边缘处和/或在第二表面邻近外围边缘处,与夹持夹具配合,(e)夹持夹具通过围绕旋转轴线旋转而从打开位置移动到夹持位置,和(f)包括间隙的接收托架,当滑动闸门阀板锁定在板支撑架中时,该间隙允许夹持夹具接入夹持保持部。

726

726

0

0

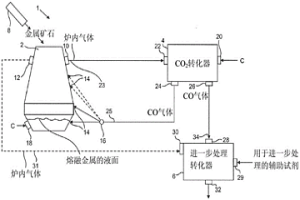

通过本发明解决以下问题:创建鼓风炉及鼓风炉的操作方法,与目前使用的冶金设备相比,所述鼓风炉及操作方法适于减少CO2排放以及减少添加剂及加热燃料的量。此问题通过用于处理金属矿石的过程来解决,包括以下步骤:还原金属矿石,特定言之金属氧化物;在鼓风炉身中生产含有CO2的炉顶气;自鼓风炉排出炉顶气;将至少部分的炉顶气直接或间接引导至CO2转化器,且在CO2转化器中将炉顶气中所含的CO2还原为CO;以及将CO的至少第一部分自CO2转化器引导至鼓风炉身中。除了以上提及的问题解决方案之外,藉助于所述过程生产的CO作为可容易引入至鼓风炉身中的气态还原剂。根据所述过程而操作的用于金属提取的鼓风炉包括下述:具有第一炉顶气出口及至少一CO入口的鼓风炉身;CO2转化器,其具有CO2转化器入口及用于含有CO2的气体的CO2转化器气体入口,且适于将CO2还原为CO;其中炉顶气出口直接或间接连接至CO2转化器气体入口;且其中CO2转化器具有用于排出在CO2转化器中生产的CO的第一部分的至少一第一CO出口,所述至少一第一CO出口直接或间接连接至鼓风炉身。

986

986

0

0

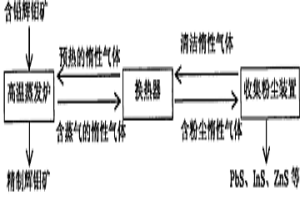

本发明涉及除去辉钼矿(主要成分为MoS2)精矿中含有的硫化铅(PbS)的方法,更具体地,本发明为了克服在现有的湿法冶金方法中使用的浸出剂而导致的缺陷,提供一种在干式处理炉中循环无氧惰性气体,在高温条件下使硫化铅蒸发,并在低温下冷凝回收该硫化铅的方法,其特征是可以减少环境污染,使铅、铟、锌等有价金属的硫化物更容易回收。

851

851

0

0

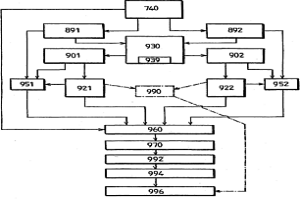

一种形成辅助开发工具的设备,用于冶金产品的无损检测,意图从由发送器超声波传感器捕捉的反馈信号中提取关于产品中的可能缺陷的信息,接收器超声波传感器形成具有所选几何结构、以通过液体介质与产品超声波耦合的方式安装的布置,在管子与传感器布置之间存在相对旋转/平移运动,所述开发工具的特征在于包括:转换器(891;892),能够根据所述相对旋转/平移运动在指定时间窗中选择性地隔离可能回波的数字表示,并生成平行六面体的三维图,所述表示包括至少一个回波的振幅和行进时间;变换块(930),能够基于所述三维图和数据库来生成管子中的可能缺陷的三维图像(901;902);滤波器(921;922),能够确定图像(901;902)中的推定缺陷区(Zcur)以及每个推定缺陷的性质;输出级,被配置为生成产品合格或不合格信号。

977

977

0

0

本发明涉及一种回收金属包覆废料的方法,这些废料中,其包覆层的液相线温度低于其核心层的固相线温度,例如硬铅焊板材的废料或者那些其包覆层的熔融范围的上部与核心层熔融范围的下部重叠的金属包覆废料,该方法通过使用一种耐热的冶金容器至少可以将上述废料的包覆层从核心层上部分移除,这种容器具有一个开口以将废料放入容器中,以及将基本上熔融的金属放出的排出手段,该容器是绕着一个旋转轴旋转的,该方法包括如下依次步骤:-向容器装入废料加载料;-给容器供以一定量的能量,使基本上所有的废料都达到其包覆层固相线温度以上的温度;-在供以一定量的能量以形成基本上熔融的合金的过程中和/或者以后,将容器旋转;-通过容器的排出装置将具有废料包覆层并混有少量核心层的组份的基本上熔融的合金移除;-将加载料的剩余物从容器中移除。

1150

1150

0

0

一种把导电性能好的芯件(2)连接到精炼钢的包套(1)的方法。使用这种方法时,诸如铜棒之类的所述导电性能好的芯件(2)和连接元件(3)放置于所述导电性能差的包套(1)内,并且进行热处理,从而至少在要连接在一起的部件所处位置上,所述导电性能好的芯件(2)与所述精炼钢包套(1)之间形成冶金接合。

1089

1089

0

0

本发明公开了一种用于加工例如硬化钢、热加工和冷加工工具钢、模具钢、表面硬化钢、高速钢以及可锻灰口铸铁的切削工具刀片,其由包括cBN-相和含有碳氮化钛相和TiB2相的结合相的复合材料制得。通过CuKa-辐射线检测到的复合材料的XRD图谱能够看到,最强(101)TiB2峰和最强cBN(111)峰的峰高比值小于0.06,XRD图谱中的碳氮化钛相的(220)峰同TiC(PDF32-1383)和TiN(PDF38-1420)的PDF-线的垂直线相交,而且其最低相交点的高度至少为陶瓷结合相的最大(220)峰高的0.15。该刀片由粉末冶金方法经研磨、压制和烧结制得,该烧结在最低的可能温度下进行,以在最短的可能时间内获得密集结构。

1002

1002

0

0

本发明涉及一种用于安装在冶金炉中的气体净化装置,所述装置在安装在所述冶金炉的底部中的位置中具有如下特征:‑很大程度上气密的下基部部分,‑气体管线,该气体管线在基部部分中从基部部分的第一外面的区域中的第一端延伸至基部部分的第二外面的区域中的第二端,‑气体管线的第二端形成为联接部的第一部分,‑联接部的第二部分位于功能部分的外连接面的区域中,功能部分借助于第二部分倚靠基部部分,‑气体分布装置,该气体分布装置在功能部分中从联接部的第二部分通过功能部分延伸至功能部分的被形成为气体出口面的至少一个自由表面,‑基部部分和功能部分各自由耐火陶瓷材料制成。

1101

1101

0

0

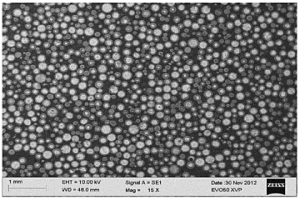

一种制造耐磨部件的方法,包括如下步骤:提供限定所述部件的形状的至少一部分的模子;提供包含30-70vol%的碳化钨粉末和70-30vol%的镍基合金粉末的粉末混合物,其中镍基合金按重量%计由以下组成:C:0-1.0;Cr:0-14.0;Si:2.5-4.5;B:1.25-3.0;Fe:1.0-4.5;平衡量的Ni和不可避免的杂质;并且其中碳化钨粉末具有105-250μm的颗粒尺寸且镍基合金粉末具有32μm的最大颗粒尺寸;用所述粉末混合物填充所述模子的至少一部分;使所述模子在预定的温度、预定的等静压力下经受预定的时间的热等静压,使得镍基合金的颗粒彼此冶金结合。

908

908

0

0

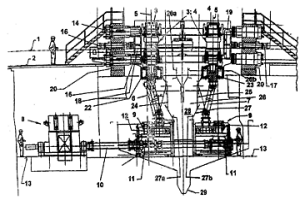

轧机,尤其是用于热扎的立式轧机,安装有一对中轴(5)垂直的、可彼此调节的轧辊(3、4),轧辊通过万向轴(6、7)连接着至少一个旋转驱动装置(8)。为实现在较小运动质量时的有利调节性能、减小摩擦、改善力臂关系,提出,两个轧辊(3、4)的旋转驱动装置(8)是固定安装在冶金厂房地面的平面(2)下面的,并且驱动地连接着固定的传动装置(9)和驱动着万向轴(6、7)。

一种自给式密封的有装料设备和封闭循环的处理系统,用整体的倾斜式废料仓提升装置以半连续装料方式充填冷废钢铁料及利用从与之相邻的串联冶金电弧炉中排出的热废气的化学能和显热对冷废钢铁料进行分步式预热并充填到电弧炉中,热气体在棱柱形立式主腔室的顶部进入预热设备,立式主腔室具有渐缩形底部和一或多个重力下落控制机构。热气体向下排出并与下落的废料同向流动,在减少废料氧化的前提下提高热交换效率。

700

700

0

0

一种用于最后段制程(FBEOL)半导体器件形成的方法,包括:在半导体晶片(106)的上层中形成终端铜衬垫(104),在所述终端铜衬垫之上形成绝缘叠层(114),以及在所述绝缘叠层的一部分内构图并开口终端过孔(116)以留下保护所述终端铜衬垫的所述绝缘叠层的底部覆层(118)。在所述绝缘叠层的顶部之上形成并构图有机钝化层(126),并去除在所述终端铜衬垫之上的所述底部覆层(118)。在所述有机钝化层和终端铜衬垫之上淀积球限制冶金(BLM)叠层(128),以及在所述BLM叠层的构图的部分上形成焊料球连接(108)。

760

760

0

0

本发明涉及的方法和装置用于形成的复合产品,如复合管道或管筒。特定实施例包括在基体上与复合层材料形成冶金结合的一种方法,该方法包括的步骤为:提供一金属基体,其包括一个管道或管,沿其基体内表面有复合层材料以形成镀层基体,内表面为基体的内部空腔。进一步的步骤包括:把热源伸入到基体内部腔,热源包括一个红外,微波或无线电频率热源,热源被安装在热源支撑壳体内,该壳体包括一个悬臂式结构。一个额外的步骤包括从热源排出口的热量沿镀层内表面施加到镀层基体,直到复合层材料和基体以冶金方式结合在一起。

使含镭排放物中存在的镭稳定的方法,其中将该排放物和金属氯化物混合,然后使先前获得的混合物与硫酸根离子反应以获得含有稳定化的镭的排放物。氯化物可以是钡、锶或铅的氯化物。可以通过添加硫酸、硫酸酐、可溶硫酸酯或可溶硫酸盐提供硫酸根离子。该方法特别用于处理来自锆的冶金或化学处理或含铀矿物处理的固体含镭排放物或含有悬浮物的排放物。

1126

1126

0

0

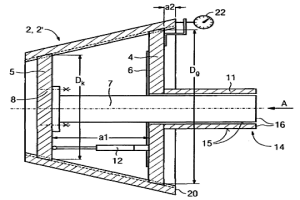

本发明涉及一种用于测量至少一个圆锥螺纹(1)、特别是冶金设备的电极螺纹盒(2)或者螺纹内接头(3)的装置。为简化用于确定圆锥螺纹精度的测量过程,依据本发明,该装置具有第一螺纹量规件(4)和第二螺纹量规件(5),螺纹量规件可旋在所要测量的螺纹(1)上或者旋入所要测量的螺纹内并具有彼此不同的螺纹直径(Dg、Dk),其中设置有工具(6),利用该工具可测定两个螺纹量规件(4、5)之间的相应旋转位置和相应旋转位置与设定旋转位置的偏差。此外,本发明涉及一种用于测量圆锥螺纹(1)、特别是冶金设备的电极螺纹盒(1)或者电极螺纹内接头(3)的方法。

761

761

0

0

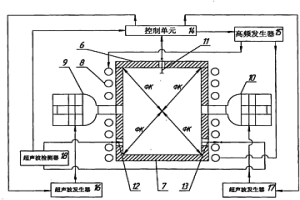

本发明涉及冶金领域。将熔体加热至液相线以上的过热温度,然后倒入到有内衬的并加热的模中。随着熔体的整体冷却,在超声波发射器产生的力场中进行熔体的诱导结晶。在熔体的中心区诱发起始结晶,并且结晶锋面向熔体的周边传播。凝固之后,将坯料加热直至完全熔化,停止加热并产生熔体的自然结晶,以便结晶锋面从结晶器壁向熔体中心传播。按需要循环重复诱导结晶和自然结晶和熔化过程多次,以使成分在坯料中实现所需的混合均匀度。通过超声波测量系统记录完成相变的时点。通过包含温度传感器和熔体相态传感器的控制单元来启动并关闭加热器和超声波发射器。结果是提高了混合均匀度。

1091

1091

0

0

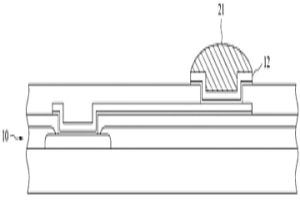

本揭露涉及一种微凸块(micro?bump)结构的制造方法,其包含提供一基板;形成一球下冶金层于该基板中供容置锡球;设置一缓冲层于该基板上;置放一锡球于该球下冶金层上并与其接合;以及硏磨该锡球使其高度达到一预定值。

736

736

0

0

通过一种或多种冷加工步骤以中间或最终表面退火将金属合金组合物制造成模压、冲压或辊压产品如片、带、杆、线或条材。该方法可包括冷轧铁、镍或钛铝化物合金以及在炉子内通过红外加热将该冷加工产品退火。优选通过将该冷加工产品在不到一分钟内快速加热到高温以实施所述表面退火。该表面退火有利于降低所述冷加工产品的表面硬度以允许进一步的冷加工。可通过浇铸所述合金或通过粉末冶金技术如将金属粉末与粘结剂的混合物进行带浇铸、将该粉末和粘结剂的混合物进行轧辊压制或将所述粉末等离子喷涂到基材上而制得待冷加工的产品。就带浇铸或轧辊压制而言,可将初始粉末产品加热到足以去除挥发性成分的温度。可采用所述方法生产一种冷轧片材,并将其制造成当最高可达10伏的电压和最高可达6安培的电流从其内部经过时能在不到1秒钟内加热到900℃的电阻加热元件。

835

835

0

0

一种保护碳钢和不锈钢,特别是高温不锈钢在高温腐蚀环境,如通过碳氢化合物热解或氧化物矿还原生产乙烯的过程中,不被焦化和腐蚀的方法。它通过在钢上涂覆一层MCrAlX或MCrAlXT涂层来实现,其中M代表镍、钴、铁或它们的混合物,X代表钇、铪、锆、镧、钪或它们的混合物,T代表硅、钽、钛、铂、钯、铼、钼、钨、铌或它们的混合物。涂层及衬底最好在约1000~1200℃的温度下进行至少约10分钟,最好是约20分钟至24小时的热处理,使覆盖涂层和衬底冶金结合,形成多相的显微组织。涂层最好进行铝化,即在涂层上沉积上一层铝,然后将涂层在高于约1000℃的温度下氧化一段时间,以在涂层上形成一层氧化铝表面层。在覆盖涂层的沉积之前,含铝的中间隔层可以直接沉积到衬底上,与涂层一起进行热处理,在不锈钢衬底和涂层之间形成一个保护隔层,从而分散衬底/涂层界面上氮化物的形成。通过等离子体转移弧沉积雾化MCrAlXT粉,同样可以将涂层沉积并冶金结合到衬底上,这样就不必进行单独的热处理。作为选择,为产生需要的MCrAlXT合金,可以将混合粉用于衬底。

1034

1034

0

0

本发明包括盖板的涡轮机械部件。一种涡轮机械部件包括主体,主体具有延伸到第二端的第一端。第一端和第二端中的一者包括安装元件和安装部件。盖板布置在第一端和第二端中的一者处以建立界面区域。盖板包括安装构件和安装部分,安装构件构造成与安装元件对准,安装部分构造成与安装部件对准。紧固件构件构造并设置成与安装元件和安装构件配合以沿着至少两个轴线将盖板约束到主体,并且界面区域没有冶金结合。

中冶有色为您提供最新的其他其他有色金属冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!