全部

927

927

0

0

本发明涉及粉末冶金组合物,其含有优选为粗的软磁性铁或铁基粉末和作为润滑剂的至少一种非干性油或液体,其中软磁性铁或铁基粗粉的粒子被绝缘无机涂层包裹,润滑剂的晶体熔点低于25℃,在40℃的粘度(Η)高于15MPAS,且其中所述粘度是根据下式随温度而定的:10LOGΗ=K/T+C,其中斜率K高于800,T的单位是开,且C是常数,润滑剂的量为组合物的0.05至0.4重量%。

1002

1002

0

0

本发明涉及提供强大抽吸能力的混合器。所述混合器用于如下情况,其中待加工的溶液或浆液难以处理且旨在导入气体以将其均匀且有效地分散到所述溶液中。所述方法特别适合湿法冶金工艺,从而目的是将所述气体分散到所述溶液中并实现在微观级和宏观级上都有效的混合。

1044

1044

0

0

本发明涉及钢铁冶金,特别地涉及制造用于还原、掺杂和改性钢的合金。由于非金属杂质的深度还原和改性以及用钡、钛和钒对钢同时微合金化,本发明使得有可能改进用本发明的合金处理的钢的品质。将钡、钛和钒加入包含铝、硅、钙、碳和铁的本发明的合金中,使得本发明的合金具有以质量%计的如下组分比率:45.0-63.0硅,10.0-25.0铝,1.0-10.0钙,1.0-10.0钡,0.3-5.0钒,1.0-10.0钛,0.1-1.0碳,余量为铁。

1096

1096

0

0

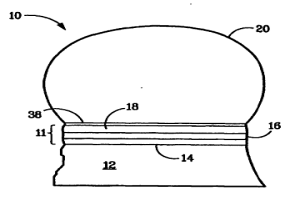

一种靶组件,其中溅射材料不是用焊接法或其它冶金方法接合于衬板(20)上的。而是以机械方式(例如用螺栓(45)将靶(30)连接于适配器(32)上,该靶(30)整个由单一的溅射材料制成,该适配器本身被永久性地固定在真空室(10)上。结果是,可以容易地从真空室上卸下和更换溅射靶,而并不需要卸下和更换衬板。

1190

1190

0

0

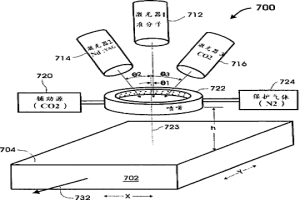

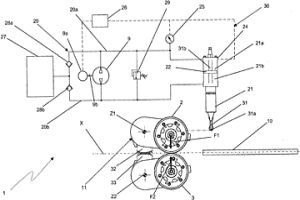

作为在基体表面上制备涂层(例如,金刚石或类 金刚石碳)的一个附件,激 光能被射向基体以便使 基体内所含的一种组成 (主要)元素(例如碳)移 动、蒸发和起反应,从而改 良组成元素的组成(例如, 结晶结构)并使改良后的 组成元素扩散回基体 内。这样在紧接近基体的 下面产生了一个转变区, 它从底下的基体组成冶 金过渡到在基体表面上被制备的涂层组成,它造成了涂层与基 体间的扩散键合。在基体表面上和表面上方的一个反应区内可 引入附加(辅助)的类似(例如,碳)或不相同的元素以便增大涂 层的制备并决定涂层的组成。激光能量是由准分子激光器 Nd : YAG激光器和CO2激光器的组合提供的,其输出光束优选 地穿过一个把辅助元素输送给反应区的喷嘴。反应区被由喷嘴 输送的惰性(不反应)保护气体(例如,N2)所保护。在基体表面上 由激光、组成元素和辅助元素产生了一个扁平等离子体,并且 这个扁平等离子体任选地延伸包围基体的棱以便在那里制备 涂层。预处理和涂层制备可以相互一起进行(在原位)。或者, 预处理一个基体以表征其表面从而进行下一步的涂敷。在这两 种情况的任一种,由于预处理而在衬底中造成了某些有利的冶 金性质改变。该工艺(预处理和涂层制备)适宜地在周围环境中 不需预热基体且不需真空就能进行。这种方式下能随时涂敷具 有不同几何形状、尺寸和形状的基体,例如扁平切削刀片以及 圆形刀具。激光以相对于基体和/或等离子体的任何适宜角度 (包括同轴)照射。

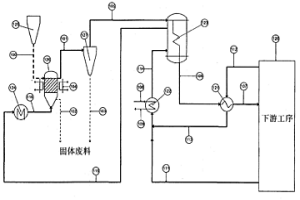

在用于将第一(1)或第二起始物质在生产技术方面湿法冶金地加工成或在生产技术方面湿法化学地转化成化学的反应产物和/或工艺技术方面的副产物(7)的方法中,其中所述第一(1)或第二起始物质与液体介质、尤其是水性介质湿法冶金和/或湿法化学地反应,并获得溶液形式的化学的反应产物和/或副产物(7),该溶液含有至少一种包含在第一(1)和第二起始物质中的特别是金属的内容物,意在实现这样的解决方案,其使得精确和经济的过程控制以及所获得的副产物和最终产物的组成的良好的可再现性和精确设定成为可能。其通过以下方式得以实现,即,借助于近红外分析、特别是近红外光谱分析(NIR),在所得溶液和/或所得反应产物和/或所得副产物(7)中在线连续地至少确定至少一种内容物,特别是金属的内容物和/或源自液体介质的离子或分子的含量和/或浓度,并且基于所确定的以及即时传输至数学的调节模型的近红外测量值、特别是近红外光谱测量值,来在线控制和/或调节可借助于调节模型影响的湿法冶金加工工艺或湿法化学反应工艺。

1107

1107

0

0

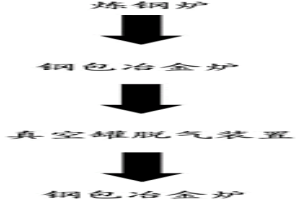

实施方式包括制造具有低碳含量的钢的方法,其包括:在炼钢炉中准备出钢温度达到2912‑3060°F范围的一炉熔融钢组合物,并将该熔融钢组合物以具有约为700~1000ppm的氧水平出钢至钢包中。然后,将所述熔融钢组合物输送至钢包冶金炉,在其中将熔融钢组合物进一步加热并将一种或多种元素加入到熔融钢组合物。然后将熔融钢组合物从钢包冶金炉输送至真空罐脱气装置。然后对熔融钢组合物脱碳并将一种或多种元素加入真空罐脱气装置中的熔融钢组合物以进行脱氧和脱硫。然后将熔融钢组合物输送至钢包冶金炉以进一步调节化学性和温度。

773

773

0

0

本发明涉及从存在于有机相中的废均相催化剂中回收PGM(铂族金属)。具体地,提供了一种高温冶金法,其中在冶金相中浓缩PGM,特别是Rh,使其易于根据已知方法精炼。为该目的,公开了一种方法,其包括如下步骤:-提供熔融浴炉,其具有装备用于液态燃料燃烧的浸没的喷射器;-提供包含金属和/或冰铜相、以及炉渣相的熔融浴;-通过喷射器供入废均相催化剂和含O2气体,在金属和/或冰铜相中回收大部分PGM;-从炉渣相中分离含PGM的金属和/或冰铜相。可将有机废产物的内能有效地用于加热和/或还原炉中的冶金进料。贵金属以高产率回收,并且破坏了对环境有害的有机废产物。

784

784

0

0

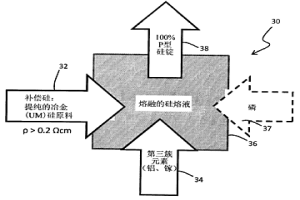

本发明公开了一种用于控制从补偿硅原料形成硅锭过程中的电阻率的方法,本方法配制一用于熔融形成硅熔液的提纯的冶金补偿硅。提纯的冶金补偿硅原料提供一P型占大多数的半导体,本方法估算提纯的冶金补偿硅原料中硼和磷的浓度并加入预定数量的铝或/和镓;本方法进一步将硅原料与预定数量的铝或/和镓熔化来形成一熔融的硅熔液,进行定向凝固;并且,通过加入铝或/和镓来维持该硅锭的电阻率在其整个锭体中具有一致性。在各硅锭中硅原料引起低电阻率的情况下(通常是在0.4Ωcm以下),磷的差额可以随意加入至铝或/和镓中。在低电阻率(通常接近0.2Ωcm或稍低)时,加入磷是必须的。

746

746

0

0

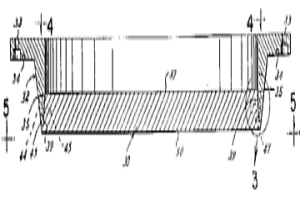

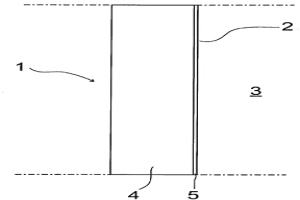

本发明涉及一种用于高温冶金炉、比如用于闪速熔炼炉或者用于闪速吹炼炉或者用于悬浮熔炼炉的冷却元件。本发明还涉及一种制造用于高温冶金炉、比如用于闪速熔炼炉或者用于闪速吹炼炉或者用于悬浮熔炼炉的冷却元件的方法。冷却元件(1)具有要与冶金炉的内部接触的防火表面(2)。冷却元件包括包含有铜的基底元件(4)以及至少部分地覆盖基底元件(4)的涂层(5)。涂层(5)形成冷却元件(1)的防火表面(2)。至少部分地通过比如激光淀积的激光涂覆工艺施加涂层(5),并且涂层(5)包含Ni基合金。

1025

1025

0

0

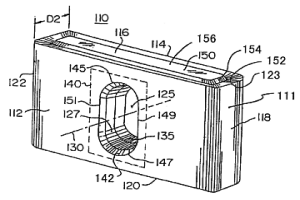

本发明公开了一种用于对切割插件(10)进行交叉孔压制(cross-hole pressing)的方法和设备,其中利用冶金粉末(260)制造出一个坯料部件(110),并且通过将冶金粉末设置在一根卵形芯杆(235)的周围在所述坯料部件内部形成一个开口(25)。利用一台进行单轴压制运动的压力机(200),一根芯杆被放置在模具凹腔(210)之内,冶金粉末被设置在该芯杆的周围,并且此后受到压缩而形成一个坯料部件。本发明还涉及一种利用所述工艺制成的物体和用于生产所述插件的单轴压力机。

810

810

0

0

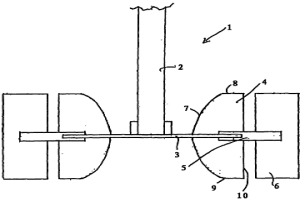

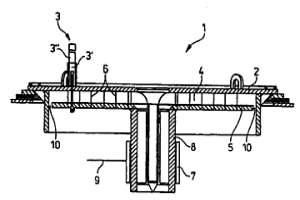

本发明的目的是改善冶金熔炉的炉底电极(1)的冷却效果。为此,一块冷却板(5)设置在其上支承着接触件(3)的支承板(2)的下方。冷却板与支承板隔开。这形成了一个冷却介质流经其中的冷却空间,通过散热片(6)加强了所述冷却介质的冷却效果。所述散热片位于冷却空间(4)中并且被焊接到支承板(2)上并优选地也被焊接到冷却板(5)上。

本发明公开了一种通过直接还原的方法从含有金属的硫化矿物精矿中提取金属的方法以及再生和回收还原剂铁和助熔剂碳酸钠。该方法为火法冶金和湿法冶金工艺的组合,与传统工艺不同,该方法不需要事先烘烤硫化矿物精矿,并且在技术和经济上比目前使用的工艺更有优势;由于该方法直接将正氧化态的金属还原到零价,使用单个反应器提取金属,在补充的工艺中再生和回收冶金原料,所以该方法的化学反应动力学的速率高,且不产生任何炉渣或污染气体,从而金属可以以较低的成本和环境友好的方式进行提取。

1032

1032

0

0

本发明涉及在操作冶金处理过程中运行多介质供给管的方法,该供给管有至少两个气体,液体,可气动输送的固体物质及其任何混合物的进入通道,一或多根供给管安装到相应反应炉内的冶金熔液液面下方和/或上方,其中至少一根多介质供给管在冶金处理操作期间暂时关闭其中至少一个介质进入通道内的介质供给或把其内的介质压力降低到供入压力的一半以下。

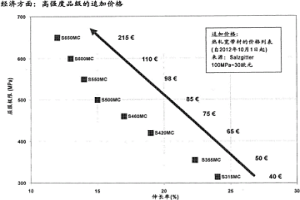

本发明涉及一种借助组织模型控制冶金技术的生产设备的方法,该组织模型包括计算生产出的产品的至少一个机械强度性能的程序,该程序基于计算的、在生产出的产品的组织中的金相成分计算该机械强度性能,其中,冶金技术的设备包括最后的冷却工段,并且冶金技术的设备的运行参数以至少部分地预设的、可调节的初始值用于对机械强度性能的计算,根据本发明的方法应提供一种解决方案,该解决方案实现了有利地调节运行参数,以获得由金属的钢合金和/或铁合金组成的产品的期望的机械强度性能。这通过如下方式来实现,即,获取至少一种合金元素的相应的质量份额和至少一个另外的运行参数作为用于计算强度性能的运行参数,其中,该至少一种合金元素存在于使用的金属的钢合金和/或铁合金的化学组成中,并且该至少一个另外的运行参数优选为在轧制过程之后进行的冷却的过程中出现的冷却速率,并且通过减少使用的金属的钢合金和/或铁合金的合金元素中的一种或多种合金元素的质量份额,至少部分地补偿由于至少该另外的运行参数变化而获得的所考量的强度性能的提高。

1053

1053

0

0

一种用于使四卤化硅及冶金级硅(MGS)氢化成三卤硅烷的反应器,其包括由冶金硅颗粒构成的底座、一个或多个进气口、一个或多个固体进口、一个或多个固体排出口及一个或多个用于从反应器中移除三卤硅烷的端口。由于进入反应器的四卤化硅/氢气进料流中夹带进料硅颗粒以及在所述硅颗粒构成的底座上碰撞所述流而引起内部磨削及磨蚀,使底座颗粒上可形成新生表面。这样具有的优点为较高的三卤硅烷产率、较高的MGS燃耗率、可将废MGS作为在离开反应器的三卤硅烷排出物中所携带的细粉尘而去除、以及在停机进行底座移除之间间隔的时间较长。

1135

1135

0

0

一种适用于将微电子器件芯片倒装芯片地附着到封装上的互连结构包括两层、三层或四层焊球受限冶金,该焊球受限冶金包括粘合/反应阻挡层,并且具有与含锡无铅焊料的组分反应的焊料可润湿层,从而在焊接的过程中可焊接层可以全部被消耗掉,但是,在焊接的过程中阻挡层在其被放置成与无铅焊料接触之后保留下来。一个或多个无铅焊球,其选择性地位于所述焊料可润湿层上,所述无铅焊球包含作为主要组分的锡和一种或多种合金组分。

862

862

0

0

一种用于轧制的冶金制品的夹送辊设备(1),包括:-第一夹送辊和第二夹送辊(2、3),在其间界定了通道间隙(5),第一辊和第二辊(2、3)分别是围绕第一旋转轴线和第二旋转轴线(Y1、Y2)可旋转的,以拉动轧制的冶金制品(10)穿过间隙(5),-液压致动器(21、41),其包括连接于第一辊(2)和/或第二辊(3)的液压致动器(21、42、43)以使第一辊和第二辊(2、3)往复地接近或分开,以便分别减小或增大通道间隙(5)的宽度,-液压回路(20)中的压力传感器(25),-致动器(21)中的位置传感器(24)、-液压回路(20、41)中的可逆泵(9),其连接至致动器(21、42、43)以滑动地移动连接至第一辊(2)和/或第二辊(3)的活塞(22)。

979

979

0

0

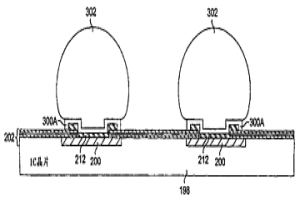

本发明提供焊料凸块结构和凸块下冶金结构。半导体衬底的上表面包含置于其上的第一导电焊盘(200)。钝化层(202)覆盖上述上表面。第二导电焊盘(212)置于钝化层中的开口(204)中并与第一导电焊盘相接触。凸块下冶金结构(300)包封第二导电焊盘,覆盖第二导电焊盘的上表面和侧壁面,保护第一和第二导电焊盘免受环境和工艺的影响。根据本发明,不再需要传统的第二钝化层。还给出了形成各种结构的方法。

1066

1066

0

0

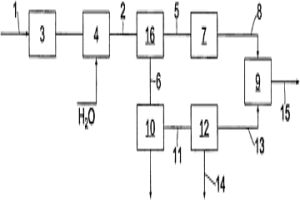

本发明涉及一种制造用于尿素合成的氨气和CO2的方法。在按照本发明的方法中,由冶金气(1)产生工艺气(2),该冶金气含有至少作为混合组分的高炉煤气或者由高炉煤气组成,而该工艺气含有作为主要成分的氮气、氢气和二氧化碳。工艺气(2)分成含有CO2部分的废气(6)和基本上由N2和H2组成的混合气(5)。由该混合气(5)通过氨合成(7)形成适于尿素合成(9)的氨气(8)。从含有CO2的废气(6)中分出适于尿素合成(9)的纯度和量的CO2。

851

851

0

0

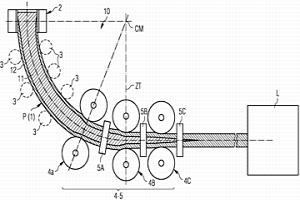

一种用于连铸的设备包括具有多对辊(4A、4B、4C)的拉坯/矫直单元(4、5),其中减小每对辊(4A、4B、4C)的两辊之间的距离以引起从模具(2)浇铸的长材金属产品(1)变形,具体为在优选地为竖直方向的一个方向减小截面。

中冶有色为您提供最新的其他其他有色金属冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!