全部

1035

1035

0

0

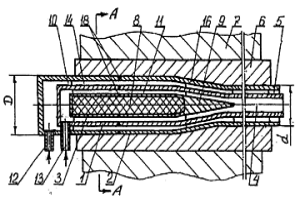

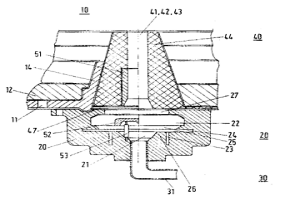

本发明涉及在冶金中生产和处理液态金属。用于在液态金属层下引入气态介质的本发明的风口装置包含耐火嵌套块,其具有并入其中的套筒、同轴金属管,所述同轴金属管具有至少一个中心工作通道和至少一个环形工作通道,所述通道配置于其用于使液态金属进入的侧上且单独连接到入口以用于将气态介质供应到所述金属。根据本发明,所述同轴金属管由具有不同直径的两个互连部分组成。所述第一部分具有较小直径且用于将所述气态介质供应到所述液态金属。所述第二部分具有较大直径且连接到所述入口以用于单独将所述气态介质供应到所述第一部分的所述工作通道。所述第二部分具有额外管且仅具有所述环形工作通道。所述部分的内部管在其两端上被封闭且以耐火材料填充,所述风口的所述环形工作通道的空间以用于所述液态金属的毛细管的形式体现。本发明使排除金属穿透所述工作通道成为可能。

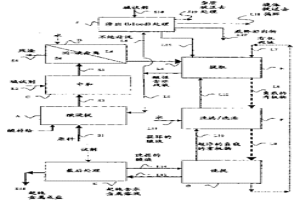

本发明涉及包括如下步骤的方法:a)如果所述原料是固体,通过一种酸性水溶液浸提所述原料以溶解锌;b)任选地进行固/液分离;c)当含锌原料以液态形式存在时中和所述水溶液;d)在中和步骤中将富含锌的水溶液与沉淀的固体进行固/液分离;e)使用酸性有机溶剂提取锌;f)纯化来自提取步骤的有机溶剂;g)使用酸性含水溶液从所述有机溶剂中再提取锌;h)通过电解冶金和/或结晶作用和/或沉淀作用回收锌。

1096

1096

0

0

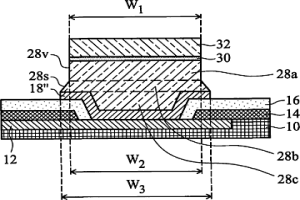

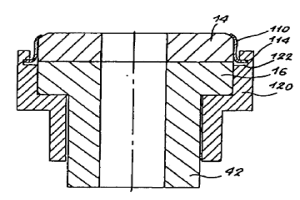

本发明公开了一种集成电路元件的形成方法,根据一实施例提供一种具有基脚形状的铜柱工艺,在凸块下冶金层上采用两道不同光敏性及厚度的光致抗蚀剂膜。在曝光显影工艺后,在第一光致抗蚀剂膜中形成具有实质上垂直的侧壁的第一开口,并在第二光致抗蚀剂层中形成具有倾斜侧壁的第二开口。第二开口的底部直径大于第二开口的顶部直径,且第二开口的底部直径大于第一开口的直径。接着形成导电层于第一开口及第二开口中,之后移除两道光致抗蚀剂膜。本发明在不需额外化学或等离子体工艺的情况下,即可轻易定义基脚形状的尺寸,大幅节省制造成本。

1145

1145

0

0

本发明公开了一种制造细条形,特别是带状电触头半成品的方法,其中半成品有一包括由银基复合材料制成的用于电气连接的顶层,复合材料中嵌入一种或多种金属氧化物或碳,以及一由易于焊接或易于锡焊的贱金属制成的负载层,其用于负载复合材料,包括以下步骤:采用粉末冶金法将银基复合材料制成一块;使用易于焊接或易于钎焊的贱金属粉末覆盖包括复合材料的块;挤压覆盖有金属粉末的块使金属粉末压紧;在还原气体或惰性气体或真空中烧结挤压后的块,防止来自复合材料的银以及来自覆盖银基复合材料块的贱金属的液态低温共熔体的形成;将烧结块进行挤压成型;形成一具有包括复合材料的顶层和包括贱金属的底层的局部细条。

911

911

0

0

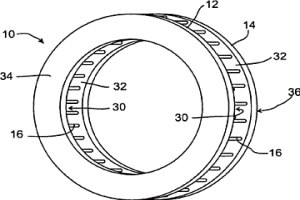

本发明涉及轻量制动转子和带有复合材料的部件。本发明的一个实施例包括方法,方法包括:将第一插入件和第二插入件放置在铸造模具内,且其中第一插入件和第二插入件包括多个在其间延伸的连接柱,使得第一插入件和第二插入件以分开的关系处于模具中,第一插入件和第二插入件的每个包括第一材料;将熔融的第二材料铸造到铸造模具内,使得第二材料在第一插入件和第二插入件之间流动,且将第二材料固化以提供带有第一插入件和第二插入件的包括铸件上体部分的产品,且使得第二材料机械地锁定或冶金地结合到第一材料,且使得第一插入件和第二插入件的一个或两个提供用于产品的工作表面。

1173

1173

0

0

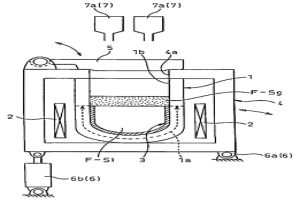

本发明提供适合于以廉价的冶金级金属硅为原料,通过炉渣精炼法以工业规模廉价地制造很适合于太阳能电池用途的纯度为6N以上的高纯度硅、特别是硼含量至多为0.3质量PPM以下的高纯度硅的、高纯度硅的制造装置以及制造方法,在采用炉渣精炼法的高纯度硅的制造装置以及制造方法中,在坩埚的外壁面外侧配有具有直接地电磁感应加热坩埚内的熔融硅的功能的直接电磁感应加热装置的同时,所述坩埚的、至少在未向直接电磁感应加热装置通电时熔融硅与坩埚内壁面接触的区域由耐氧化性材料形成。

841

841

0

0

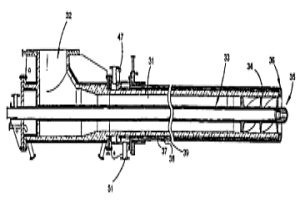

公开了一种用于向执行冶金工艺的冶金容器内注入颗粒和/或气态物料的装置。该装置包括导管和位于导管前端的环形导管端头。该装置还包括内部和外部冷却水流通道,该内部和外部冷却水流通道构造为,使得从导管端头流出至导管后端的水必须通过长于从导管后端流入至导管端头的水的流动路径。

为便于维护操作,设置一种具有可更换的耐火材料阀板组件。滑动闸板阀通常包括一个安装在冶金转炉炉身上的金属支座,具有一个流出口的至少一个固定耐火材料板,具有一个流出口的至少一个可动耐火材料板,一个与可动板牢固连接的浇注嘴,一个用来控制可动板相对于固定板的移动以便控制两块板的流出口的重叠程度的气缸,以及一个用来将固定和可动耐火材料板组合成一个阀板组件的互连机构,所述阀板组件通过一次操作装入滑动闸板阀的金属支座或从中取出。

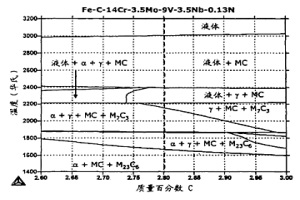

本发明涉及具有由热处理方法产生的马氏体显微组织的耐热和抗蠕变钢。该钢含有如权利要求1中所述含量的成分。这样的一种钢可以由锻造、铸造或由粉末冶金法生产。由这种钢制造的元件在室温显示高强度和高延性,并且在600℃温度和更高温度时以极高的抗蠕变强度和非常高的抗氧化能力而著称。因此,这种钢可以有效地用作蒸汽和/或燃气运转的发电站中的机械和热应力高的元件。

964

964

0

0

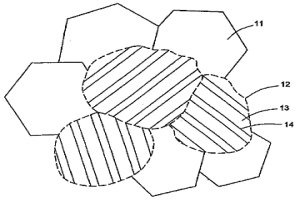

介绍了一种高性能碳钢,它包含铁素体(11)晶粒与含错位板条结构的晶粒结合而成的三相显微结构,所述错位板条结构中马氏体(13)板条与奥氏体(14)膜交替分布。该结构包含与马氏体-奥氏体晶粒(12)结合的铁素体晶粒(11),每个马氏体-奥氏体晶粒(12)具有错位板条结构,它包含由马氏体相晶粒组成的基本平行的板条(13),所述板条为残余奥氏体相薄膜(14)所分隔。所述显微结构可通过一种独特的奥氏体化方法形成,它采用分步冷却方式,避免形成贝氏体和珠光体,同时避免在相界面上形成沉淀物。所述显微结构可通过铸造、热处理、在线轧制、锻造和其他常用冶金处理方法获得,产生优越的机械性能和抗腐蚀性能。

931

931

0

0

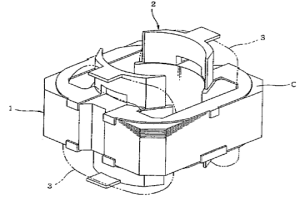

一种马达定子组件,包括通过层叠多个具有预定长度的钢片制造的多个轭;接合在轭之间、通过在模具中模制磁性材料而成的多个磁极;以及多个绕线骨架,覆盖了磁极的外部,产生感应磁场的线圈缠绕其上,并且,轭是通过层叠多个钢片制成的,磁极和绕线骨架是用粉末冶金方法制成的,以减少材料损耗并增强马达的性能。

710

710

0

0

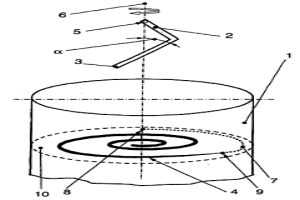

本发明涉及用于装入原料、尤其装入焦炭或矿石以及可能分离出的原料细成份的方法与装置,用于在冶金容器中进行的以制造金属或金属半成品为目的的加工,具有装料设备和至少一个给该装料设备供料的输入装置,装料设备具有输送设备。输入装置具有出料口,在向容器内装料时该出料口沿着向内引导的螺旋轨迹引导,以实现在容器中预定的覆料。装入的材料可以在容器中准确地定位,其中细成份可以均匀地分布在圆周区域中。

852

852

0

0

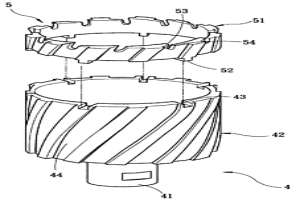

本发明提供了一种钻孔刀具的制造方法及其结构,该制造方法是先锻造出基座主体,使得该基座主体具有杆身、圆筒部及圆筒部上端面上形成的嵌合部,再以粉末冶金方式制造出钻头头部,该钻头头部成型为圆筒状,其下端对应于基座主体圆筒部上端的嵌合部形成有多个嵌合元件,通过该钻头头部与该基座主体接合后,形成具有耐磨耗及不易断裂特性的钻孔刀具。

953

953

0

0

本发明涉及从硫化物矿中氧化和缺氧提取金属的方法。磁黄铁硫化物矿中的镍可通过两个步骤溶解到滤取酸中。首先,对矿石和酸的泥浆进行氧化活化。这可通过电解在时间段T1中完成,或可通过向矿石加入氧化酸化学地完成。在活化以后,接着将该泥浆在缺氧条件下保存时间段T2。在时间段T2中,该硫化物开始更为迅速地溶解,且该硫化物的快速分解使得镍可以溶解以从矿石中析出。该溶解的镍可通过电解冶金法从滤取酸中提取。

844

844

0

0

本发明涉及一种用于过载离合器的锁定盘,该过载离合器尤其用于工具机。本发明提出,该锁定盘具有一个粉末冶金地构成的构型。此外本发明还提出一种过载离合器及一种制造锁定盘的方法。

832

832

0

0

本发明涉及用于高温热处理金属成型件的支承构件及其制造方法。用于高温热处理金属成型件的碳质支承构件,特别是粉末冶金热处理用垫板,形成为碳-陶瓷复合材料成型制品,其堆密度为1.2-1.6g/ml,并包括碳质基体和3-20wt%的陶瓷颗粒,陶瓷颗粒均匀分散在碳质基体中并且部分暴露在复合制品表面。在热处理过程中支承构件能有效地阻止支承于其上的金属成型件的渗碳,从而不会导致陶瓷涂敷的支承构件遇到的涂敷层剥落的问题。可通过压力成型细的碳前驱体和陶瓷颗粒的粉末混合物、然后在1000-2000℃加热以碳化细的碳前驱体来制备该支承构件。

947

947

0

0

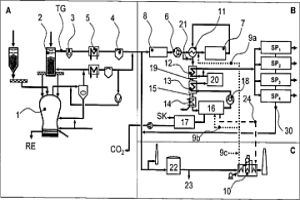

公开了一种基于来自冶金过程的排出气体产生用作例如合成过程中的化学利用的原料的含氢气(H2)和一氧化碳(CO)的气体的方法和装置。所述排出气体的一部分在水蒸汽的添加下经历CO转化,形成具有规定的H2对CO量比的粗合成气。在该方法中甚至CO转化所需的水蒸汽也可至少部分在至少一个蒸汽发生器中产生。

1183

1183

0

0

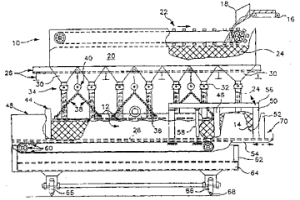

本发明提供一种焦炭炉装煤机,包括一可活动的框架和一在可活动框架上的焦炭炉给进装置。焦炭炉给进装置包括一活动的狭长装煤板,它具有一第一端部和一第二端部、靠近装煤板的可收进的各侧面壁板、靠近装煤板第一和第二端部的第一和第二端部壁板和一靠近装煤板第一端部用于跨过装煤板第一端部与一炉子入口之间的区域的往复段。此往复段具有对置的两往复侧面壁板和一往复端部壁板。一装煤板推动装置设置得用于推动装煤板推出入炉子。装煤机设备提供可以一次压实煤的装填量快速装填焦炭炉的手段,以致低质煤可以用以制造冶金焦炭。

1001

1001

0

0

本发明属于有色金属及合金的冶金领域,具体说 涉及含硅量2-22(重量)%的铝—硅合金制法。该法 是把晶体硅装入反射炉底,该晶体硅呈圆锥形,再于 780-820℃把液态铝浇入反射炉炉床内,利用所得铝 —硅合金熔体形成的金属流搅拌铝—硅合金熔体本 身;再使合金熔体液流流到装入的圆锥形晶体硅底 部,熔体流速沿轴线计算为0.5-0.8米/秒;在开始 搅拌的同时,使炉床中液态金属熔体温度降到 670-750℃,并在该温度下搅拌液态金属熔体。所得 合金可用于汽车工业、拖拉机工业及日用品生产。

1172

1172

0

0

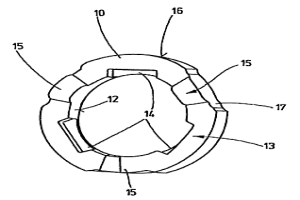

一种在存在Pb/Sn焊料凸点(17)下从晶片(10)表 面上去除球形限制冶金(BLM)层(14, 15)的方法。在一个实施方 案中, 该BLM层包括钛层(14)和铜层(15)两层。在Pb/Sn焊料凸 点(17)形成在晶片(10)的电接触垫(12)上后, 用H2SO4+H2O2+H2O溶液蚀刻BLM铜层(15)。在去除铜层(15)的同时, 该H2SO4+H2O2+H2O蚀刻剂也与Pb/Sn焊料凸点(17)反应在凸点(17)表面上形成薄Pb0保护层(18)。当铜层(15)被蚀刻掉后, 用CH3COOH+NH4F+H2O溶液蚀刻钛层(14)。当暴露于CH3COOH+NH4F+H2O蚀刻剂时, 形成在Pb/Sn焊料凸点(17)上的PbO层(18)保持不溶解, 由此防止焊料凸点(17)在存在CH3COOH+NH4F+H2O蚀刻剂时被蚀刻。当钛被完全蚀刻后, 通过暴露在HCl+NH2CSNH2+NH4Cl+H2O溶液中, 将PbO层(18)从Pb/Sn焊料凸点(17)表面上去除。

889

889

0

0

本发明涉及一种通过设在容器耐火炉衬中的通道将气体引入在冶金容器内的金属熔体中的方法和设备。为了能使气体射流更深地进入并更好地与金属熔体搀合,建议造成一种振荡的气体射流并将其引入金属熔体。为此,在设备中设多个声频振荡器,通过声频振荡器使气体振荡。

1170

1170

0

0

本发明提供一种粉末冶金的耐腐蚀且耐磨损的工具钢制品及其合金。该制品是通过对氮气雾化的预合金的高铬、高钒、高铌粉末颗粒进行热等静压成型而制得。该合金的特征为耐磨损腐蚀性很高,这使其特别适合用于制造暴露于严酷的磨损和腐蚀条件(例如在塑料注射成型工业和食品工业等中所经历的条件)下的用于高级轴承配置中的零件以及机械部件。

1038

1038

0

0

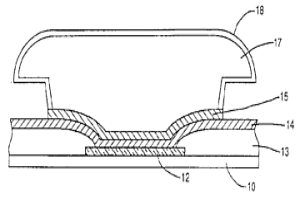

直接还原铁矿石生产生铁水的设备,它包括:(i)一个冶金容器(13,14),其中由供入煤和氧使铁矿石被终还原,同时产生过程气体,而该过程气体部分后燃烧,和(ii)一个熔融旋流器(12),其中,铁矿不预还原并熔化。为改善热流控制和减少维修,该容器具有(a)一顶部(13),其中发生过程气体后燃烧,其形成为具有包含冷却水管的内壁(17)的耐压罩,及(b)一个用于容纳具有渣层的铁熔池的底部(14),其中发生铁矿石的终还原,该底部有耐火内衬(15)和用于水冷耐火内衬的装置(16)。

中冶有色为您提供最新的其他其他有色金属冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!