全部

722

722

0

0

本发明公开了一种提高电解锌溶液净化产锌钴渣浸出率的方法。本发明采用物理和化学相结合的方法,先用物理粉碎设备将锌钴渣粉碎到48μm以下,破碎CoZn13(锌钴合金)外壳,然后在分散剂的存在下增大锌钴渣的酸浸反应面积,使锌钴渣在稀酸下达到90%以上的浸出。本发明相对于现有技术具有如下的优点及效果:(1)比现有工艺具有更便宜的吨处理成本;(2)设备简单、工艺安全;(3)硫酸用量较其他方法更省。

1131

1131

0

0

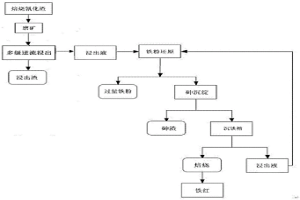

一种用含砷焙烧氰化尾渣制备铁红的方法,包括以下步骤:将含砷焙烧氰化尾渣磨矿至细度小于0.048mm的部分占90%以上;将含砷焙烧氰化尾渣和强化剂加入多级逆流浸出装置中,通过多级逆流浸出方法浸出其中的铁和砷,反应完毕得到浸出液和浸出渣;调节浸出液pH至0.5~3,加入铁粉将其中的Fe3+全部还原为Fe2+,反应完毕后固液分离;将得到的液体调节pH至1~7,加入氧化剂将其中的砷全部转化为砷渣,过滤;将过滤得到的液体调节pH至3~7,加入氧化剂并搅拌,使溶液中的铁离子沉淀,过滤得到氢氧化铁;焙烧氢氧化铁得到铁红。本发明采用湿法工艺,清洁环保,不仅可以实现铁资源的利用,还可以将砷、氰根等进行无害化处置,具有良好的经济效益和广阔的应用前景。

1084

1084

0

0

本发明提供一种从废旧钴酸锂电池中回收锂钴的浸出体系及其方法和应用,属于废弃资源回收利用技术领域。与传统的采用酸液浸出锂的方法不同,本申请采用钴酸锂‑聚氯乙烯‑水浸出体系,一步将钴酸锂电池正极材料中的锂钴浸出,且不需要使用酸液,相比于其他浸出锂的方法,本发明所使用的材料为废弃的聚氯乙烯以及水,原料成本低,且锂钴浸出效率较高,同时可实现废旧锂电池正极材料及废弃聚氯乙烯的协同处置,因此经济和环保效益好,具有良好的实际应用之价值。

851

851

0

0

通过在铜精炼过程中加入在固体氧化物电解池(SOEC)中通过电解二氧化碳而产生的纯一氧化碳,使CuO还原成Cu而除去氧,从而降低了熔融金属铜中的氧含量。以这种方式,金属铜的纯度增加。

1107

1107

0

0

一种电解用新型不溶阳极,为五元铅基合金(Ag-Sn-As-Sb-Pb),主要用于电积铜粉和电积镍粉的生产,在高电流密度条件下,电流密度在(1200~1400A/m2)范围之间进行,更可用于其它电解行业及低电流密度条件(300~1000A/m2)的生产,例锰冶金与锌冶金。其化学成分为:Ag?815~980g、Sn?3.15~3.50%、As?0.65~0.85%、Sb?1.10~1.30%,余量为铅。耐腐蚀性能好,可用于硫酸浓度为180g/L,电流密度为1200~1400A/m2条件下电解。所析出的铜粉,经过滤、洗涤、烘干后,检测铜粉中铅含量均低于国家标准(GB5246-85)0.05%。

879

879

0

0

本发明公开了一种金属铋用浆化池,包括池体,所述池体上设置有注入口与卸料口,注入口上安装有入料阀,卸料口上安装有卸料阀,池体内还安装有可沿竖向滑动的搅拌装置与清洗装置,搅拌装置用于对池体原料粉末的搅拌,清洗装置用于清洁池体的内壁,池体上安装有动力转换组件与动力设备,动力设备为搅拌装置与清洗装置的竖向移动提供动力,动力转换组件用于将动力设备产生动力的进行分配。本发明具有结构设计合理、使用方便的优点,通过清洗装置、动力转换组件与动力设备的配合,实现了对浆化池自动清洁的功能,替代了人工,节省了人力物力,并且催化剂与清洁液均可通过清洗装置进行添加,节约了装置的制造与使用成本,减少了人工的维护。

1176

1176

0

0

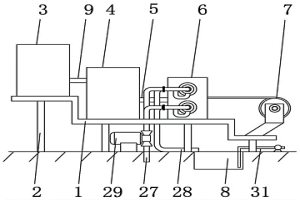

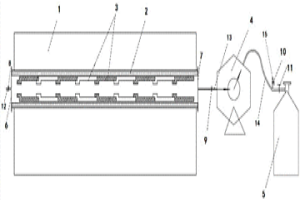

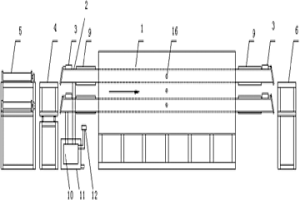

本发明公开了一种铸轧铅合金板带冷凝结晶技术,包括梯形台、熔炼炉、前箱、结晶铸轧机和输料机,所述梯形台的底端安装有多个支架,所述梯形台的上端从较高一端到较低一端方向依次设置有熔炼炉、前箱、结晶铸轧机和卷取机,所述熔炼炉与前箱之间设置有流槽,所述流槽的一端与熔炼炉的出口端连接,所述流槽的另一端与前箱的上端连接,所述前箱和结晶铸轧机之间设置有铸嘴,所述铸嘴的一端与前箱的出口端连接。本发明通过设置进水通道、上返水通道和下返水通道,解决了现有的铅合金板带铸轧技术存在冷却效率低,效果差,使得铅合金板带局部难以成型,并且结晶颗粒粗大,影响铅合金板带的质量的问题。

934

934

0

0

本发明提供一种废旧锂电池的连续碳化热解处置方法,采用以下处理流程:第一步:预加热,将碳化设备预加热至工作温度;第二步:预处理,包括锂电池放电与粉碎,首先是锂电池要经过充分放电投入暂存槽,通过密闭输送装置进入粉碎机,经粉碎后,混合物料进入碳化设备;第三步:碳化热解处理过程和气体燃烧过程;第五步:尾气处理过程;第六步:碳化设备排出的固体物进行分选。本发明的废旧锂电池的处置方法,实现碳化过程中碳化室与气体燃烧的隔离,气体燃烧与辅助加热装置同碳化室的间接传热方式来加热废旧锂电池粉碎后的混合物,碳化室内完全隔氧,主要通过压差和单向阀门进行控制,有效避免了其中金属的氧化,从而提升最终产物的可利用价值。

982

982

0

0

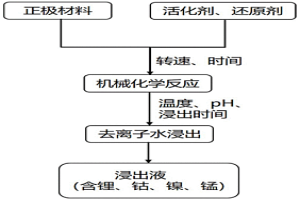

本发明公开了一种基于机械化学法的废旧锂离子电池正极材料的回收方法,属于废旧锂离子电池回收利用领域。将废旧锂离子电池正极材料研磨成粉末,并与活化剂和有机还原剂充分混匀,所述活化剂能产生活性自由基,得到混合物,将该混合物进行球磨,使所述废旧锂离子电池正极材料产生塑性形变,且晶体颗粒内产生晶格缺陷,使晶体颗粒发生晶型转变或无晶化;将球磨后的产物加入到去离子水中,使有价金属离子浸出。本发明中的方法不依赖于高浓度的强酸、强碱、强氧化还原试剂或价格昂贵的有机酸等,以固相中的机械化学反应为反应主体,在温和的浸出环境下实现废旧锂离子电池正极材料中有价金属锂、钴、镍、锰等有价金属的高效浸出。

887

887

0

0

本发明涉及一种废旧锂电池处理回收装置,包括加热装置和第一回收装置,其中,所述加热装置与所述第一回收装置相连,所述加热装置包括一焚烧炉,所述焚烧炉内设有可拆卸的废旧锂电池储料装置和反应槽。本发明创造性的在焚烧炉内设有可拆卸的废旧锂电池储料装置和反应槽。方便投入原料和取出炉渣。本发明创造性的设计了第一回收装置和第二回收装置,能够最大范围的对有用的金属材料进行回收。

906

906

0

0

本发明公开了一种从废旧太阳能板中回收金属和能源气体的装置。所述装置包括多温区真空加热装置、刚玉管、拼装坩埚、真空泵和集气瓶;所述刚玉管置于多温区加热装置炉内,拼装坩埚置于刚玉管内,拼装坩埚由若干个坩埚基体拼装形成,且每个坩埚基体对应多温区真空加热装置的不同加热温区的位置放置;刚玉管的入口设有密封盖A,密封盖A上设有放气阀和放气管道,刚玉管的出口设有密封盖B,密封盖B上设有与真空泵连接的导气管,导气管设有真空泵阀,真空泵的出气口通过输送管道与集气瓶连接,输送管道中设有放气管道、放气阀及气瓶阀。该装置实现了废旧太阳能板中金属、有机物和硅原料的高效精准回收,具有结构简单,高效回收,环境友好的特点。

804

804

0

0

本发明涉及一种Fe2+阴极还原与阳极氧化耦合的三维电极反应器,特别是一种以析氢过电位高的金属颗粒为电催化材料且表面可更新的三维移动床电极为阴极、以导电碳材料为阳极、以全氟阳离子膜为隔离膜的双室电化学反应器。在阴极室电沉积除去Fe2+的同时,阳极室的Fe2+电化学氧化为Fe3+,从而实现脱除Fe2+与生成Fe3+过程的耦合。本发明的电化学反应器具有结构合理、电极表面可更新、电极能再生循环使用、反应器制备简单、生产成本低、便于实现大规模工业化应用等显著特点,是一种符合绿色化工发展要求的阴极还原除Fe2+与阳极氧化制Fe3+耦合的电化学反应器。

840

840

0

0

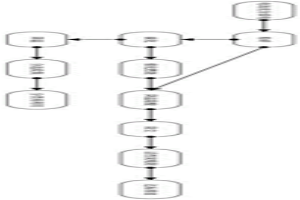

一种低钇混合稀土和低钇离子稀土矿预分萃取共同分组工艺,属于溶剂萃取分离稀土技术;本发明利用低钇混合稀土的La‑Nd轻稀土中LaCePrNd的稀土配分与低钇离子稀土矿的La‑Nd轻稀土中LaCePrNd的稀土配分相近,以及低钇离子稀土矿的中重稀土含量比低钇混合稀土的低的特点,用预分萃取法,形成低钇混合稀土和低钇离子稀土矿在同一流程中共同萃取分组的工艺。分离得到La‑Nd组分稀土(可以Sm<0.005%),SmEuGd富集物,GdTbDy富集物和Ho‑Lu、Y重稀土。该新工艺可以减少有机相皂化的碱消耗和洗涤酸消耗以及废水排放量。与传统分离工艺比较,新工艺的整体萃取分离工艺的处理能力更大,所用萃取设备总体积更小、存槽的萃取剂和物料更少、酸碱消耗降低,及废水排放,有利于绿色环保。

788

788

0

0

本发明公开了一种废磷酸铁锂电池正极中锂元素的回收方法,首先从废旧的磷酸铁锂电池中分离出来正极材料,将正极材料浸泡于N‑甲基吡络烷酮中,使得正极材料中的正极活性物质与铝基体完全分离,然后将浸泡反应后的正极材料取出干燥、煅烧、研磨得到LiFePO4粉末;将LiFePO4粉末和草酸溶液放入到反应器中,然后将反应器置于40‑90℃水浴温度下进行浸出反应,反应结束后,经过滤和洗涤后,产生黄色绿色液体和黑色残留物,然后对黑色残留物进行过滤和干燥,得废料。本发明使用草酸作为浸出剂进行锂离子的回收,具有回收方法简单、成本低、二次污染少、节能效果好和经济效益高等优点,通过对浸出参数的设置,得到较高的浸出率。

768

768

0

0

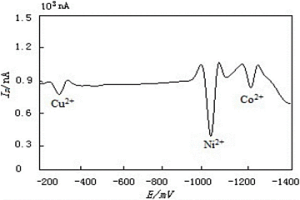

本发明公开了一种同时测定锌电解液中铜镉镍钴含量的方法,包括将待测锌电解液与由硼酸钠、柠檬酸钠和丁二酮肟组成的检测体系反应,测定铜、镉、镍和钴络合物的吸附极谱波,通过获得的二阶导数波峰电流计算铜、镉、镍和钴的含量。本发明的方法通过采用硼酸钠、柠檬酸钠和丁二酮肟为检测体系,并通过调节pH值达到同时测量铜、镉、镍、钴离子的含量;该检测体系能完全掩蔽锌离子的干扰,无需对被测锌电解液预处理;通过标准加入法,减弱了待测锌电解液中其他共存离子的影响,选择性高,测量结果准确;所用仪器价格便宜,操作简单,所用试剂种类少,稳定性好,价格便宜,检测过程无沉淀生成,分析速度快,易实现自动化,适合在线检测中使用。

789

789

0

0

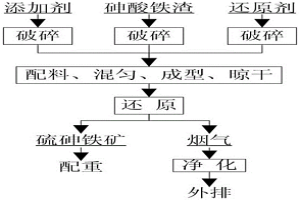

本发明公开了一种砷酸铁渣的稳定固化方法,该方法包括将砷酸铁渣、添加剂和还原剂混合均匀,经成型和还原,得到硫砷铁矿,完成稳定固化处理。本发明的方法可直接产出硫砷铁矿,不仅能够有效防止废渣中砷的溶出,不随时间反弹,而且稳定固化后的硫砷铁矿强度高,比重大,耐水性能好,可用于配重,消除了含砷渣堆存引起的环境隐患,实现对砷渣的稳定固化。

1164

1164

0

0

本发明公开了一种利用还原与吸附耦合选择性回收水溶液中金的方法,包括如下步骤:将吸附剂按照一定的固液比加入到含金溶液中,并加入一定浓度的氨基酸还原剂,振荡10min~48h后,固液分离,负载了金的吸附剂用硫脲盐酸溶液洗脱实现金的完全解吸,解吸后的吸附剂用1M的NaOH再生后可实现循环使用,也可将负载了金的吸附剂在400~600℃焙烧,吸附剂分解即得单质金。本发明的方法通过向溶液中添加辅助氨基酸还原剂,如甘氨酸,可以大大提高吸附剂对金的负载量,且固定于吸附剂上的金易以单质金回收;所负载的金可以用酸性硫脲溶液解吸,吸附剂可以用碱活化后再生。由于其诸多优点,因此该方法体现出了良好的应用前景。

本发明涉及一种用黄铜炉渣和含锌烟道灰制备碱式氯化铜及碱式氯化锌的工艺。本所述工艺,包括步骤S1.酸浸、S2.合成碱式氯化铜、S3.合成碱式氯化锌。本发明的工艺实现了将黄铜炉渣和含锌烟道灰的铜元素和锌元素有效回收,与目前只能针对黄铜炉渣或含锌烟道灰单独处理,并且仅能回收其中的铜或锌的工艺相比,本发明大大提高了资源利用度,整个工艺制备出的碱式氯化铜以及碱式氯化锌符合饲料级标准;并且只产生一种生产废水,减轻了废水处理负担,符合循环经济以及资源综合利用的原则。

983

983

0

0

本发明涉及一种新型的铜离子萃取剂与其制备方法,该萃取剂具有很强的结合铜离子的能力,可用于水中微量或者痕量铜离子富集和回收;命名为二?N?(N?甲基?N?烷基乙酰基)?乙二胺二乙酸,此萃取剂由EDTA(乙二胺四乙酸)与N?甲基?N?烷基胺经酰胺化反应而成。其特点是制备简便,价格低廉,可广泛用于工业废水或者污水中铜离子的去除与富集,从弱酸性及中性水体中萃取微量铜的萃取率单次可高达97%以上,萃取容量高,萃取过程损失小,稳定性好,在较稀的溶液中对微量的铜离子具有很好的萃取性能。此萃取剂能够容易的在酸性条件下进行反萃,萃取剂可以循环重复利用。式中R表示烷基链。

984

984

0

0

一种采用两段式选择性浸出水钴矿的方法,其特点是:(1)磨矿:将水钴矿破碎、细磨至粒度‑200目占80%以上;(2)一段浸铜:将粒度‑200目占80%以上的水钴矿与水制成浓度为33%的矿浆;然后向矿浆中加入硫酸,硫酸加入量为水钴矿质量分数的10%~25%,在常温条件下,浸出0.5h~2.5h;反应结束后进行固液分离,得到浸出液和浸铜渣;(3)二段浸钴:将一段浸出得到的浸铜渣与浓度为10g/L~30g/L的硫酸水溶液混合,制成浓度为20%的矿浆;然后向浆料中加入理论量1~2倍的铁粉,反应温度为常温~85℃,搅拌0.5h~3h;浸出结束后进行固液分离,得到富钴浸出液和浸出渣。

1085

1085

0

0

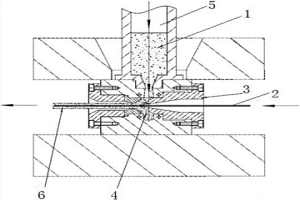

一种栅栏型阳极用铅包铝复合材料的连续挤压制备方法,以铅或铅合金锭为包覆材料、矩型或圆型截面铝或铝合金型材为内芯,将内芯端头穿过包覆模具并用引线装置夹固,使内芯位于包覆模具中心轴位置,用液压挤压机推杆将预热后软化的铅或铅合金锭从包覆模具上端挤压流入经预热的包覆模具熔腔内,同时,引线装置拉着内芯向前移动,包覆模具熔腔为延拉拔方向横截面逐渐减小的锥形熔腔,铅包覆层在压力推动下逐渐紧密包覆在内芯外,在压力和温度的双重作用下最终形成栅栏型阳极用铅包铝复合材料。本发明制备的复合材料结合致密度良好、机械性能优异,外形尺寸精确,表面质量好。

1072

1072

0

0

本发明公开了一种协同萃取从溶液中免皂化直接萃取钙的方法。(1)将萃取剂、调节剂和稀释剂混合得到萃取有机相。(2)将含钙溶液与萃取有机相采用1~8级逆流萃取,得到负载有机相和萃余液;反萃后的负载有机相和萃余液的体积比例为1/5~5/1;(3)将酸和负载有机相混合,酸和负载有机相体积比为1/5~5/1,反萃得到贫有机相和钙盐;(4)贫有机相采用水洗涤后得到洗后有机相,洗涤级数为1~8级,洗涤温度为0~100℃,时间为0.5~20分钟,洗后有机相能直接返回步骤(2)萃取。本发明避免皂化,直接从溶液中有效萃取钙,有机相通过水洗能够返回萃取使用,克服了传统萃取钙需要皂化,成本高、容易造成污染等不足。

720

720

0

0

本发明公开了一种酸法炼铝工艺中的除铁方法。该除铁方法包括从净化树脂洗脱液中除铁,从净化树脂洗脱液中除铁包括以下步骤:S1,采用净化树脂洗脱液利用积分反应装置通过准均相成核法制备针铁矿晶种,以及S2,在针铁矿晶种存在下采用微分反应装置水解去除净化树脂洗脱液中的铁。该方法能够将粉煤灰“一步酸溶法”生产氧化铝工艺净化树脂洗脱液中的铁离子转化为针铁矿渣,一方面解决了镓和铁的分离问题,有利于镓的回收提纯;另一方面不产生含铁废水,且产生的针铁矿渣具有再利用的价值。此发明方法易于工业实践,除铁效果好。

699

699

0

0

本发明公开了一种石煤湿法提钒工艺,它是将石煤经破碎球磨过筛、配料(加入添加剂)、酸浸、氧化、离子交换、沉钒、煅烧等工序生产五氧化二钒产品。其特征在于所说的添加剂为易溶性氟化物,如氟化钠、氟化钾、氟化铵等,添加剂的用量为含钒矿石粉重量的1-10%,钒的浸出率达到95%以上,综合回收率大于80%,和现有工艺相比,浸出率提高了15-30%。这种工艺省去石煤焙烧过程,消除了HCl、Cl2对环境的污染,简化了工艺流程,降低了生产成本,大大提高了钒的回收率。

835

835

0

0

本发明涉及用于使用高温氧化和升华从废催化剂或其它包含钼的原料中回收钼的设备和方法。一种实施方案使用反向旋转的涡动反应器和旋风夹带流反应器以在约2100°F-2900°F范围内的温度快速加热和氧化该废催化剂原料(例如碳、硫和钼化合物),得到包含三氧化钼蒸气的气-固流。在将该流快速急冷到足以实现固态三氧化钼冷凝而不会使砷或磷氧化物冷凝的温度之前,使用高温旋风分离器从该流中分离出残余物。通过流经高温过滤系统将该冷凝的三氧化钼物料从该流中分离出来。在排放到大气之前,将剩余的气流通过管道输送到用于可能进一步的物料回收和必需的污染控制的操作。

782

782

0

0

一种氯化精炼提纯玻璃纤维用旧漏板铂铑合金方法,属于玻璃纤维行业漏板生产技术领域,其主要步骤是在旧漏板清洗完成后,直接剪切成块状进行非真空熔炼;在熔炼过程中吹氯精炼提纯,铂铑合金不与氯气反应,杂质元素氯化生成低熔点氯化物呈气相挥发;氯化精炼提纯完成后直接抽真空处理,最后浇铸成漏板制作用金锭;其中,过量氯气和氯化物进入氯气淋洗塔,进行尾气处理和铂铑合金损耗回收。本发明所涉及的氯化精炼提纯旧漏板铂铑合金方法工艺简单,生产周期短,生产成本低,铂铑合金提纯损耗低。

1163

1163

0

0

从铁矿石中去除砷和磷的方法,该方法包括矿石的碾碎和研磨,初步焙烧;利用无机试剂溶液滤取砷和磷;将固相与液相分离;其特征在于:所述碾碎和研磨后的铁矿石与碳还原剂和碳酸盐泥混合;所述混合物在含氧环境中初步焙烧;所获得的产物通过水或碱的水溶液进行冷却,并在无机试剂的水溶液中进行磁选矿。

899

899

0

0

本发明公开了一种回收钨基合金废料的方法,包括以下步骤:(1)预处理钨基合金废料;(2)预处理后的钨基合金废料在回收炉中进行氧化反应;(3)氧化反应后的产物在回收炉中进行还原反应。本发明的优点为钨基合金废料在专用设备中通过氧化还原反应转化成优质钨合金粉,可直接用于生产高性能钨合金,从而实现资源有效再利用、并提高其利用率。

765

765

0

0

本发明涉及一种铜锌混合金属粉末中锌的真空升华分离方法,首先将铜锌混合金属粉末在真空炉中进行加热,在压力1×10-2~1×102Pa、温度为600~850℃,加热时间为1~4小时的条件下进行锌升华,锌蒸气在冷凝器上得以冷凝,由此将锌从铜锌混合金属粉末中分离出来,锌回收率达到80%以上。在分离锌的同时,提高了剩余混合金属中铜的纯度。本发明的方法简单易行,具有成本低、高效、无污染等特点。

中冶有色为您提供最新的有色金属湿法冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!