全部

1125

1125

0

0

本发明提供了一种废弃钴酸锂电池的材料回收利用方法包括:将锂电池的正极铝箔片进行煅烧后,获取正极铝箔片上脱落的钴酸锂粉末;将硫酸、过氧化氢加入到钴酸锂粉末中,并放置在超声波环境下反应,得到钴酸锂的混合液;将所述钴酸锂的混合液中加入氢氧化钠溶液,并放置在超声波环境下反应,过滤得到过滤物,将过滤物进行干燥处理得到氢氧化钴粉末;在所述过滤液中加入碳酸钠,并放置在超声波环境下反应后进行过滤得到碳酸锂膏体的过滤物,将所述过滤物干燥处理后得到碳酸锂粉末。本发明通过在反应过程中开启超声波,通过超声波的震荡作用,大大的缩短了反应时间,提高了反应效率和锂、钴金属的回收率,并且有效的减少了环境污染。

1040

1040

0

0

本发明涉及用于由含金属原料回收金属的方法和装置,包含步骤:i)在氯化物基浸出液中浸出含金属原料,ii)由浸出步骤i)取出具有经溶解的金属的氯化物水溶液,iii)在金属回收工艺步骤中由该氯化物水溶液回收金属价值物,iv)将水解氨添加至工艺溶液来中和金属回收工艺步骤中的氯化物水溶液中的氯化氢内容物,从而形成氯化铵,v)将包含氯化铵的工艺溶液取出至铵再生步骤,在该铵再生步骤中添加包含钙的试剂以产生氯化钙和氨气,并将氨再循环回到金属回收工艺步骤iii),vi)用H2SO4再生CaCl2溶液,从而提供用于再循环至浸出步骤i)的HCl水溶液。

861

861

0

0

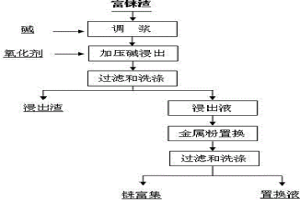

本发明公开了一种从含铼高砷硫化铜原料中高效富集铼的方法。该工艺是将富铼渣与一定量的碱调浆,加压加热碱浸,经过滤和洗涤,铼以铼酸铵和部分砷以砷酸钠进入浸出液中。采用活性金属粉末加热置换浸出液中的铼,经过滤和洗涤,得到铼氧化物富集,实现了铼与砷分离。本发明中所涉及的原料为炼铜企业生产过程中产生的污酸经硫化沉淀获得富铼渣,含铜和砷均较高,采用本工艺处理,铼可被浸出完全,同时金属粉末置换浸出液得到铼的富集物,简化了后续提铼的工序,可降低提铼成本。本发明工艺简单、流程短、富集比高、物料适应性强、成本比、易产业化,具有较好的应用价值,可为炼铜企业增加产值和利润。

1089

1089

0

0

本发明涉及一种利用离子交换树脂从浸出流出液中选择性回收镍和钴的复合方法,其包括步骤红土矿矿石(M)的加工(1),随后其进行浸出(2)处理(或常压的或在压力下),也可以考虑从已有的工序(2)的现有设备的固液分离步骤中得到的溶液,然后后续处理过程包括离子交换复合回路,其中,利用树脂(RE)的第一离子交换步骤(3)对除去铁、铝和铜显示出特有的选择性,并且提高PH值,然后第二离子交换步骤(4)实现了除去镍和钴。

906

906

0

0

一种辉钼矿的电氧化浸出方法,其特征在于,将辉钼矿精矿或中矿在含有碳酸盐酸式碳酸盐的氯化钠溶液中进行无隔膜电解,辉钼矿被选择性氧化而浸出,而铜、铋、镍等金属硫化矿物则不能氧化而留在固体渣中,过滤分离后,得到较为纯净的钼酸盐水溶液,可采用萃取、反萃、结晶等常规钼冶金工艺生产钼酸铵产品;钼精矿或钼中矿所含的铜、铋、镍等矿物则在浸出渣中加以回收。本发明由于采用碳酸盐酸式碳酸盐体系进行辉钼矿的电氧化浸出,显著提高了电氧化过程的电流效率及钼浸出率,具有电流效率高、选择性好、金属回收率高、工艺条件温和且无污染等特点。

905

905

0

0

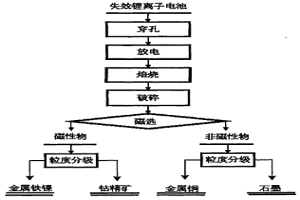

失效锂离子电池中有价金属的回收方法,涉及一种失效电池的回收处理方法,特别是失效锂离子电池回收处理、利用有价金属的方法。其特征在于其工艺过程依次包括以下步骤:A.在失效锂离子电池外壳上穿孔进行解压;B.将穿孔后的失效锂离子电池放入电解液中进行放电处理;C.将经过放电处理的锂离子电池进行焙烧处理;D.将焙烧后的锂离子电池进行破碎;E.将破碎后的锂离子电池进行磁选,分离出磁性物和非磁性物;F.将磁性物进行粒度分级;G.将非磁性物进行粒度分级。本发明的方法工艺简单、流程短、成本低;可最大程度回收有价金属,钴、铜、镍、铁的回收率均大于96%,经济效益显着;过程中不使用酸和有机溶剂,焙烧时烟气容易处理,无环境二次污染。

905

905

0

0

膜法处理含铜、镍等酸性废水处理工艺公开了一种由沉淀池、纤维过滤器、超微滤、反渗透/纳滤组成的处理有色金属矿山、冶炼、选矿等含有贵金属离子的酸性废水的处理和回用工艺,属于废水处理和资源回用技术领域。其特点在于在处理废水的同时,最大限度地回收了废水中的有价金属离子和水资源,作到废水处理资源化,基本上实现了废水零排放的目的。此外,采用反渗透/纳滤的产水作为过滤器和超微滤的反洗水,提高了过滤器和超微滤的清洗效果和有价金属的回收率;通过采用超微滤处理和添加还原剂及装置产水冲洗功能,有效地克服了水中铁、硅对膜的污堵;通过脱盐系统的特种设计及采用特种阻垢技术有效地解决了浓水中的钙、锶、钡等硫酸盐结垢问题,保证了系统的长期稳定运行。

851

851

0

0

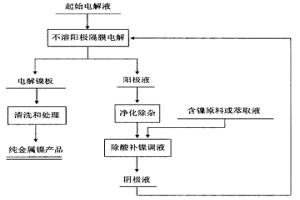

利用各种含镍原料生产电解镍的方法,以各种镍冶炼和镍再生资源回收过程获得的含镍物料为原料,采用硫酸盐体系电解质溶液,以不溶阳极隔膜电解的方法生产纯金属镍;在电解过程中采用直接中和法或溶剂萃取法调节阳极电解液的酸度,补充镍离子,降低酸浓度,使之转变成为合格的阴极电解液,返回电解过程,实现整个电解过程中镍离子和酸度的平衡;电解质体系采用镍的硫酸盐溶液,将硫酸镍、硫酸钠、硼酸配成阴极电解液,阴极电解液的主要成分包括:硼酸1~25G/L、硫酸钠70~150G/L、硫酸镍50~120G/L,加入硫酸调节PH值至2.0~5.5左右;采用直接中和法或溶剂萃取法调节阳极电解液的酸度。

811

811

0

0

本发明涉及一种处理包含塑料与金属材料混合物的材料的方法,该方法包括:粉碎待处理的材料;热解粉碎的材料;对热解后的材料实施首次磁力分离,从而一方面提供铁类金属组分,另一方面提供非铁类残余物;对所述非铁类残余物实施二次磁力分离,从而一方面提供非铁类金属组分,另一方面提供非磁性残余物。本发明还涉及实施所述方法的设备。

1178

1178

0

0

本发明提供一种利用糖类和过氧化氢回收锂电池正极材料有价金属的方法,包括以下步骤:向锂离子电池正极粉末的悬浮液中添加糖类和过氧化氢;向体系中添加过硫酸盐;向体系中添加第一沉淀剂,使得钴离子变为沉淀析出,过滤或者离心收集,所述第一沉淀剂为可溶性的硫化物,磷酸盐和碳酸盐中的一种或多种;向体系中添加第二沉淀剂,使得锂离子变为沉淀析出,过滤或者离心收集,所述第二沉淀剂为醇类物质;收集沉淀,经过进一步纯化实现钴和锂的资源化回收。本发明利用糖类和过氧化氢回收锂电池正极材料有价金属的方法回收效率高,能在常温常压下进行,废水极易处理,是一种能广泛推广的锂电池正极材料的回收工艺。

1093

1093

0

0

本发明提供了一种锂离子电池正极废料中金属的浸出及回收方法。所述浸出方法为:将锂离子电池正极废料与含有还原剂的有机酸溶液进行反应,反应后进行固液分离,得到浸出液和滤渣,实现锂离子电池正极废料中金属的浸出。基于此浸出方法,本发明提供了一种基于金属闭环循环的锂离子电池正极废料的回收方法。所述锂离子电池正极废料中金属的浸出方法金属的浸出率高、浸出时间短,处理成本低,适用范围广,避免了二次污染和现有技术中对浸出液中各种金属进行分离提纯的复杂流程;所述基于金属闭环循环的锂离子电池正极废料的回收方法工艺流程短,实现了金属的闭环循环利用。

731

731

0

0

本发明公开了一种无皂化萃取分离钴和/或镍溶液中杂质的方法,包括下述步骤:(1)调节待萃溶液pH值;(2)配制有机萃取剂;(3)对待萃溶液中杂质进行无皂化萃取,分离杂质;(4)对负载有机相进行反萃取脱杂,使有机萃取剂循环再使用。本发明具有工艺流程简单、效率高、钴镍直收率高、成本低等有益效果。

919

919

0

0

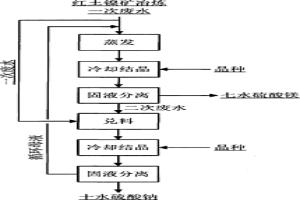

本发明涉及从红土镍矿冶炼产生的一次废水中分离钠镁的方法,该方法首先将红土矿镍冶炼产生的硫酸镁-硫酸钠型一次废水蒸发浓缩至镁离子浓度达到3~3.5mol/L,然后将该溶液在七水硫酸镁结晶器中冷却至12~20℃进行结晶,过滤后得到七水硫酸镁固体;过滤后的母液即二次废水,向该母液中加入一次废水兑料至溶液中的镁离子浓度降至1.5~2mol/L,之后将溶液在十水硫酸钠结晶器中进一步冷却至-5~5℃进行结晶,过滤后得到十水硫酸钠固体,分离十水硫酸钠的母液返回与一次废水混合进入下一个循环。本发明的方法工艺简单,并从镍冶炼废水中分离出了可出售的化工产品,经济性好;同时采用了母液循环的方式,工艺过程无废液排放,环境友好。

773

773

0

0

一种低成本处理红土镍矿的方法,该方法将红土镍矿在常压酸浸槽中浸出,将产品过滤后所得滤渣进行磁选,分成磁性部分和非磁性部分。非磁性部分可直接用于硅产品的深加工。磁性部分在高于大气压的压力下浸出,浸出渣可以用作炼铁工业的原料,浸出液循环至常压浸出槽,用作常压浸出所需的酸原料。常压浸出液可用溶剂萃取、离子交换、硫化沉淀等方法回收镍钴与镁。本发明适用于处理各种类型的含有铁、镁矿物的红土镍矿,实现了酸的循环利用和镍、钴、铁、硅、镁等金属的综合回收,且大大减少了高压釜的体积和结垢量,是一种低成本高效处理红土镍矿的环保工艺。

1133

1133

0

0

本发明具体公开一种锂离子电池用磷酸亚铁锂正极废料的分离及再利用方法,其中分离方法包括下述步骤:首先将磷废料裁剪成圆片;然后浸没于蒸馏水中搅拌分离,得到分离混合物;最后过滤干燥,即可得到分离后的磷酸亚铁锂正极材料。再利用的方法步骤:首先将分离后得到的磷酸亚铁锂正极材料进行煅烧后得到磷酸亚铁锂晶体,然后将磷酸亚铁锂晶体、乙炔黑、聚甲基吡咯烷酮按照质量比为8∶1∶1进行混合研磨,涂覆在新鲜的铝箔上;最后将涂覆好的铝箔在真空干燥箱,用裁片机裁剪为正极片,即得磷酸亚铁锂正极极片。本发明有效地减少了资源的浪费和环境污染。

944

944

0

0

从已经历铜浸出过程并包含铜、铁、铅、硅及任选砷、锑和铋的熔炼粉末的冶金残留物浸出铜和铅的方法,包括:(i)用第一酸溶液从冶金残留物浸出铜,以便获得富含铜和铁及任选砷、锑和铋的第一浸出溶液和具有减小的铜和铁含量及任选减小的砷含量且富含铅和硅的第一已浸出泥渣,(ii)用羧酸盐的第一溶液浸出第一已浸出泥渣,以便获得缺乏铅的第二已浸出泥渣和富含铅的第二浸出溶液,(iii)沉淀,其中将第一碱添加至富含铅的第二浸出溶液以便获得第一铅浓缩物和缺乏铅的第一沉淀溶液,(iv)碱性浸出第二已浸出泥渣,其中添加第二碱以便形成碱性浸出溶液,以便获得具有减小的硅含量的第三已浸出泥渣和富含硅及任选砷的第三浸出溶液,(v)第三已浸出泥渣的盐酸浸出,其中在氯化物环境中使用酸溶液,以便获得用于最终处置的第四已浸出泥渣和富含铜、铅和铁及任选砷的第四浸出溶液,(vi)(vii)用中和浆料从富含铜、铅和铁及任选砷的第四浸出溶液沉淀金属,以便生产富含氯化物的第五溶液和富含铁、铜和铅及任选砷的第一沉淀固体,和(viii)用硫酸溶液浸出富含铁、铜和铅及任选砷的第一沉淀固体,以便生产富含铜、铁及任选砷的第六浸出溶液和第二铅浓缩物。

1212

1212

0

0

本发明公开了一种制备锂的层状氧化物正极材料的方法,属于资源循环利用领域。该方法所用原材料为废旧锂离子电池层状氧化物正极材料,其特征在于,包括以下步骤:首先使用ICP、XPS分析废旧层状氧化物正极材料中金属元素价态以及各金属元素比例,利用具有氧化还原特性的金属盐,通过一定的反应,来调整废旧层状氧化物正极材料中金属元素的价态和各金属元素的比例,实现正极材料的再生。本发明直接利用从废旧锂离子电池中分离得到的废旧层状氧化物正极材料再生制备了可实际应用的层状氧化物正极材料,本发明具有工艺简单、环境友好等优势。

945

945

0

0

一种铅基石墨电极及其制造方法,涉及一种电解技术领域,铅基石墨电极包括导电铝丝网和位于导电铝丝网上下层的铅-石墨混合层,该导电铝丝网与铅-石墨混合层通过压制形成一个整体。所述的铅为铅合金,所述的石墨为纯石墨。方法包括以下步骤:①预混,制得铅-石墨预混料;②预压Ⅰ,制得铅-石墨阳极坯;③预压Ⅱ;④加热、保压;⑤冷却,得成型阳极坯块,将成型阳极坯块从阳极压制模取出;⑥装配,制得铅基石墨电极。本发明的铅基石墨电极耐腐蚀、导电性能好,生产成本低,节约能源,结构简单,制造方法简便,前景良好,适用范围非常广,易于推广使用。

753

753

0

0

本发明提供一种回收提取锂的方法,主要包括用硫酸浸渍待回收物粉末,所得浸渍液过滤,调整pH;利用固体碱金属氢氧化物制备皂化有机溶媒;将浸渍液加入皂化有机溶媒中,振荡后收集水相等步骤。本发明利用固体碱金属氢氧化物获得皂化有机溶媒(油相),从而使油相中存在较大量的碱金属物质,当一定pH值的水相浸渍液加入油相的瞬间,油相萃取大量其他元素,而将锂元素保留在水相中,简化了现有的锂元素提取操作过程,并且可以避免产生大量氢氧化物沉淀,从而控制污泥的产出,保持容器洁净,大大减少了后处理负荷;此外提取锂元素后保留的油相也可以进一步通过酸洗分离其中的其他元素,可使尽可能多的元素被回收利用,同时油相可以循环使用。

1208

1208

0

0

本发明涉及一种含铜钼精矿的处理方法,将含铜钼精矿磨细,获得矿粉;将矿粉与水按1:3‑5的质量比混合均匀,进行一段氧压浸出后,固液分离,获得第一浸出液和第一浸出渣;将第一浸出渣与水按1:6‑9的质量比混合均匀,进行二段氧压浸出后,固液分离,获得第二浸出液和第二浸出渣;对第二浸出渣进行碱浸处理,获得pH值为8‑10的矿浆;将第二浸出液与矿浆混合,反应,获得混合浆液;对混合浆液进行固液分离后,获得第三浸出渣和富含钼的第三浸出液。本发明的处理方法浸出率高,且酸得到有效利用。

1015

1015

0

0

一种控电位选择性沉淀分离钴的方法,用铜钴锰渣中和铜钴锰溶液至要求的pH值,然后同时控制溶液电位和pH值条件下加入硫化钠硫化除铜,除铜后液同时控制溶液电位和pH值条件下加入乙基黄药沉淀除钴,除钴后液同时控制溶液电位和pH值条件下加入硫化钠硫化除锌,除锌后液再加入纯碱中和产出碳酸锰。本发明的实质是同时采用控制溶液中金属离子混合电位和pH值实现溶液中铜、钴和锌的分步沉淀分离,尤其是钴沉淀产物中钴含量达到20.0%以上,这些过程紧密关联,单独过程都不能达到有价金属分步分离的预期效果。

697

697

0

0

本发明涉及一种矿浆电解法从含钒石煤矿中提钒的工艺,属于钒的湿法冶炼技术领域。本发明在电解槽内,以碱性含钒石煤矿浆为原料,按摩尔比Cl-:V3+==2-3 : 1,将水溶性氯盐加入矿浆中,搅拌、在通入含氧气体的条件下进行电解;电解时,控制槽电压为4.5-6V,电流密度为10-40A/dm2。通气电解时,阳极区产生的氯气作为浸出钒的氧化剂,阴极区不断通入空气,空气中的氧气在阴极区发生反应生成OH-离子,为钒的浸出提供碱性环境。同时,可以避免阴极区发生析氢反应,和阳极区产生的氯气发生爆炸。本发明钒的浸出率≥90%,电解电流效率≥95%。本发明具有流程短,效率高、成本低、资源利用率高、环保、安全等优势,便于产业化应用。

964

964

0

0

本发明提涉及一种从碲渣中制备二氧化碲的方法。采用的技术方案是:将碲渣置入硫酸溶液,常温下搅拌,在30~40℃下,加入10%双氧水,加完后,升温至80~90℃,常压下浸出;向浸出液中加入铜粉,于90~95℃进行置换反应2小时,进行固液分离后得碲化铜渣;将碲化铜渣置于硫酸溶液中,并加入10%双氧水,在90℃下搅拌1h,过滤;向滤液中加入碳酸钠中和至pH=3,过滤;向滤渣中加入NaOH,85~95℃碱浸搅拌1h,过滤;向滤液中加入H2SO4中和至pH=6~7,然后过滤、洗涤、烘干得产品。本发明充分利用铜阳极泥生产企业废弃的低品位含碲物料作为原料,生产高纯度二氧化碲,工艺合理,无污染,且碲的回收率高。

831

831

0

0

本发明涉及一种包头稀土精矿提取稀土的清洁化生产工艺。本发明按以下步骤进行:首先将包头稀土精矿经化学选矿,除去钙、铁并烘干;然后和氢氧化钠与碳酸钠按2~3:1重量比组成的混合碱,按矿碱比为1:0.2~0.3混匀,经500~550℃焙烧1~2小时;再经水洗除去氟、磷;再用盐酸优浸三价稀土,制得少铈氯化稀土供萃取工段,同时制得富铈矿;再将富铈矿用工业盐酸,在还原剂存在的条件下,溶解并除杂生产氯化铈溶液,经碳酸氢铵沉淀,灼烧制得氧化铈。包头稀土矿经本发明方法处理,除氟、磷效果好;解决和避免了“浓硫酸法”、“烧碱法”产生的“三废”量大,解决了钙、磷、酸溶渣和铁钍渣的综合回收,有利于资源的综合利用。

1098

1098

0

0

本发明公开了一种回收废旧三元锂离子电池中有价金属的方法。所述方法,包括以下步骤:混合过氧酸与正极废料,经浸出反应,得到浸出液;回收浸出液中的有价金属;所述过氧酸为含有过氧基(‑O‑O)和羧基(‑COOH)的过氧酸。所述方法仅利用过氧酸一种试剂即可实现正极废料中多种有价金属的同时回收,并且提取效率高,浸出时间短。

1160

1160

0

0

本发明公开了一种从红土镍矿中提取镍的方法,其包括:(1)使用除杂剂对红土镍矿浸出液进行萃取除杂处理,并分离获得第一水相和铁铝渣;(2)使用第一萃取剂对所述第一水相进行萃取处理,并分离获得负载杂质的有机相和第二水相;(3)使用皂化剂对第二萃取剂进行皂化处理,并使用皂化后的第二萃取剂对所述第二水相进行萃取处理,获得负载镍的有机相和第三水相;(4)对所述负载镍的有机相依次进行洗涤、反萃处理,获得镍盐;其中,至少部分的除杂剂和/或皂化剂来源于所述第三水相。本发明通过采用氧化镁作为皂化剂,可以实现对红土镍矿浸出液等高镁体系的高效提镍,工艺简单,而且氧化镁等可以循环使用,节能环保,成本低廉。

961

961

0

0

本申请公开了一种钕铁硼合金废料的绿色回收方法,至少包括以下步骤:(1)前处理:将钕铁硼合金油泥/磨泥废料去除油污和非磁性杂质;(2)填充:将阳极置于滤袋中,步骤(1)中得到的钕铁硼油泥/磨泥废料填充于滤袋与阳极之间;(3)电解:将步骤(2)中的带有滤袋的阳极和阴极在酸性电解液中进行电解,所述钕铁硼油泥/磨泥废料表面的金属氧化物被溶解,暴露出高导电性的钕铁硼合金,稀土元素以离子形式进入电解液;(4)沉淀:向所述电解液中添加Na2SO4,使稀土元素沉淀;过滤回收稀土元素。本申请中的电化学回收方法具有绿色、简便、成本低等优点。

1179

1179

0

0

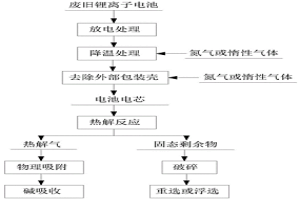

本发明提供了一种废旧锂离子电池热解方法及系统。该方法包括以下步骤:步骤S1,将废旧锂离子电池进行降温处理;步骤S2,在氮气或惰性气体的保护下,去除降温后的废旧锂离子电池的外部包装壳,得到电池电芯;步骤S3,在氮气或惰性气体的保护下,将电池电芯进行热解反应,得到固态剩余物和热解气;步骤S4,依次对热解气进行物理吸附、碱吸收。通过本发明提供的方法,能够更有效地将废旧锂离子电池中的电解液进行无害化处理。

930

930

0

0

本发明公开了一种含油电镀污泥中金属资源综合利用的方法。该方法包括热酸浸出‑协同芬顿氧化、硫化沉铜、有机螯合盐沉镍钴、电沉积锌和还原熔炼铬铁合金等工序,该方法在高效深度降解污泥中的有机物的同时,实现了含油电镀污泥中锌、铜、镍、钴、铬、铁等资源的综合回收利用,相对现有处理含油电镀污泥的方法,具有处理原料适用性强、产品价值高、无二次危废产出、流程简单等显著优势。

中冶有色为您提供最新的有色金属湿法冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!