全部

816

816

0

0

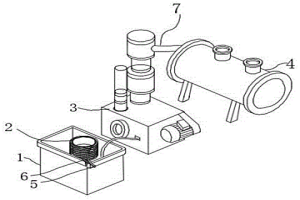

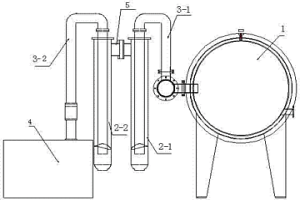

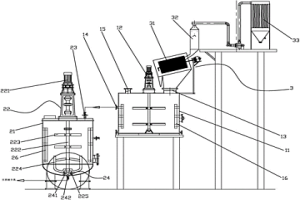

本发明公开了一种粉末冶金加工用排油装置,包括真空泵、真空炉,所述真空泵通过抽真空管道与真空炉的真空烧结腔连通,所述真空泵侧壁贯穿设有引流管,所述引流管另一端连接进油箱;所述进油箱内设有螺旋冷却管,螺旋冷却管的两端固定连接进水管和出水管,所述进水管的另一端连接水箱。本发明所述的一种粉末冶金加工用排油装置,能够便于对排出的油液进行快速过滤、冷却,去除油液中的杂质,方便油液回收利用,带来更好的使用前景。

1214

1214

0

0

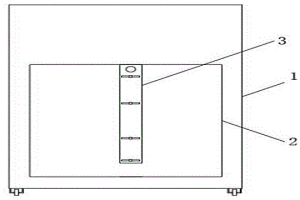

本实用新型提出了一种粉末冶金加工用颗粒收集装置,包括颗粒收集装置与存储盒,所述存储盒安装在颗粒收集装置上,所述存储盒上连接有若干个柜门,所述若干个柜门上分别对应连接有若干个门板,所述存储盒上连接有进料管且进料管的一半部分布置在存储盒的外部,所述进料管位于存储盒内的部分开设有供颗粒流出用的若干个出料口,所述进料管位于存储盒外部的位置上开设有若干个滑口,所述进料管的内壁滑动连接有若干个挡板,所述若干个挡板上均安装有固定块且固定块位于滑口内。本实用新型提出了一种粉末冶金加工用颗粒收集装置,该一种粉末冶金加工用颗粒收集装置,便于人们对收集的颗粒进行分类存储。

1026

1026

0

0

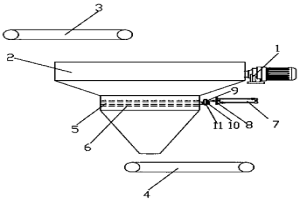

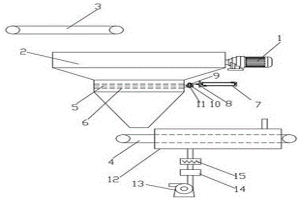

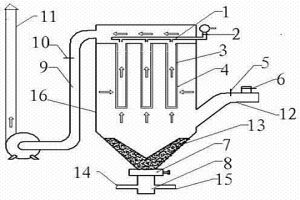

本发明公开了一种冶金炉料筛分装置,包括炉料粉碎机、锥形粉碎仓、进料输送带和出料输送带,炉料粉碎机设置在锥形粉碎仓内的中部位置,进料输送带与锥形粉碎仓上端的入口连接,出料输送带与锥形粉碎仓下端的出口连接,锥形粉碎仓内设置有抽屉式振动筛,抽屉式振动筛设置在炉料粉碎机的下部。本发明通过在将冶金炉料加入冶金炉前进行破碎和筛分,从而保证了冶金炉料的尺寸均匀稳定,进而保证加入冶金炉后能够实现高效、充分的反应,从而保证了钢铁冶炼过程质量的稳定可控,提升了冶炼后钢铁的品质。

730

730

0

0

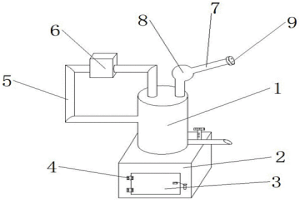

本发明公开了一种高稳定冶金炉,所述加料管左端设有空心球泡,且所述空心球泡与加料管紧密贴合,所述炉体底部右端设有出料口,且所述出料口与炉体紧密焊接,高温冶炼时的稳定性好,炉体内不容易发生其他的化学反应,持久耐高温性能比较好,所以使用寿命比较长,而且占用空间比较小,燃烧腔存储燃料的量比较大,不用经常加入燃料,连续冶金效果比较好,冶金炉采用了的最新技术,冶炼的效率比较高,密封盖能在进料完成以后将进料管紧密的封闭起来,可以有效的防止外物进入炉体内降低含金量,发热体能使冶炼过程中受热是均匀的,增加了冶炼过程的稳定性,有利于此能量转换控制装置在市场上的流通,未来市场广阔。

1131

1131

0

0

本发明公开了一种冶金炉料粉碎干燥装置,包括炉料粉碎机、锥形粉碎仓、进料输送带、出料输送带、干燥仓、鼓风机、干燥箱和加热箱,炉料粉碎机设置在锥形粉碎仓内的中部位置,进料输送带与锥形粉碎仓上端的入口连接,出料输送带与锥形粉碎仓下端的出口连接,锥形粉碎仓内设置有抽屉式振动筛,鼓风机的输出端与干燥箱的输入端连接,干燥箱的输出端与加热箱的输入端连接,加热箱的输出端与干燥仓的进风口连接,干燥仓设置在所述出料输送带外。本发明通过破碎和筛分,从而保证了冶金炉料的尺寸均匀稳定,进而保证加入冶金炉后能够实现高效、充分的反应,从而保证了钢铁冶炼过程质量的稳定可控,提升了冶炼后钢铁的品质。

1104

1104

0

0

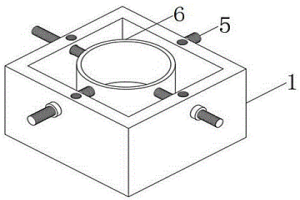

本实用新型提出了一种粉末冶金加工用烧结装置,包括烧结装置与插口,所述插口位于烧结装置的中心位置,所述插口上连接有模具,所述烧结装置上连接有定位夹具,所述定位夹具上滑动连接有用于固定模具用的夹板且夹板与定位夹具通过插件固定,所述定位夹具上中心位置连接有抵触件,所述烧结装置上连接有用于抵紧模具用的若干个抵柱。本实用新型提出了一种粉末冶金加工用烧结装置,方便人们更换烧结的模具,且方便人们将模具中心位置对称安装,为此,我们提出一种粉末冶金加工用烧结装置。

1068

1068

0

0

一种粉末冶金真空烧结炉排胶脱脂工艺及设备,本发明之工艺包括以下步骤:(1)炉烧结前准备;(2)烧结炉真空处理;(3)烧结炉工作;(4)烧结炉冷却处理;实现脱脂。本发明之设备包括烧结炉,所述烧结炉通过排气排胶管道与至少一个储油罐连通,所述两储油罐之间通过油管连通,并通过排气排胶管道与真空泵连通,排气排胶管道的底端口均置于储存于储油罐内的废油液面下方。本发明之工艺操作简单,能一次性完成烧结、脱脂,烧结时间短,烧结成本低,废物再利用,环保;本发明之设备,结构紧凑,能加快产品的流转速度。

1002

1002

0

0

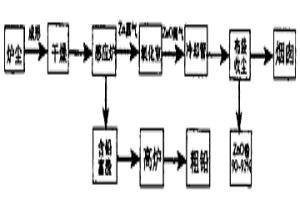

本发明公开的一种采用熔融还原方法的分离冶金炉尘中锌铅的新工艺,属于有色金属冶炼领域,具有能一次性分别回收冶金炉尘中的锌和铅,缩短处理工序,节约能源等特点,能广泛处理含锌、铅氧化物的各种炉尘及矿物。

1122

1122

0

0

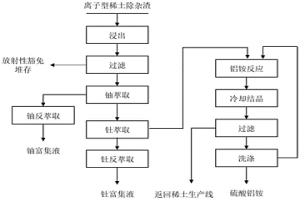

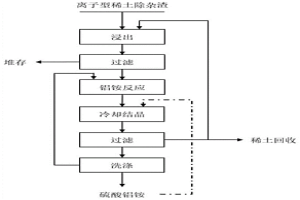

本发明涉及一种离子型稀土除杂渣中有价元素综合回收的方法,包括:将除杂渣采用浓硫酸浸出;浸出液进行铀萃取,得到负载铀有机相和含稀土、铝和钍的萃余液;负载铀的有机相进行反萃,得到铀富集液;含稀土、铝和钍的萃余液进行钍的萃取,得到负载钍有机相以及含稀土、铝的萃余液;负载钍有机相进行钍的反萃,得到钍富集液;对含稀土、铝的萃余液进行铵铝反应;冷却结晶,过滤得到硫酸铝铵以及含有稀土的母液,洗涤得到硫酸铝铵产品。本发明实现除杂渣有价元素全面高效提取,除杂渣中铀、稀土浸出率高于90%,钍的浸出率高于80%,铝的浸出率高于85%。本发明浸出渣量减少80%以上,并且放射性核素达标,实现了除杂渣资源化、无害化、减量化目标。

993

993

0

0

本发明公开了一种用于制取硫酸锰溶液的还原催化剂,它的成分重量百分 比是:硫铁矿30~50%,硫化锰10~30%,硫酸亚铁5~20%,硫酸铜0.2~1%。 将上述各成分按其重量百分比配伍、混合,所得混合物即为本发明一种用于制 取硫酸锰溶液的还原催化剂成品。该剂对锰矿石的品位不再有过高要求,MnO2 ≥15%的矿石均可使用。还原率高,劳动强度小,高效净化除铁,无污染。实现 了催化剂剂量消耗小,反应速度快,浸出率高,成本低廉的目的,为大规模制 取硫酸锰溶液提供了新的途径。

1008

1008

0

0

本发明涉及酸性废水的处理技术,具体涉及利用石灰中和酸性废水时提高石灰利用率的方法。其包括下述步骤:步骤一石灰用水配制成含量20‐50wt%的石灰乳;步骤二在机械搅拌与超声波振荡条件下,将酸性废水导入石灰乳中,检测,清液的pH值,当清液的pH值为6.5‐7.5时,补入石灰乳;步骤三固液分离;所得固体用于冶金;所得液体用于选矿。本发明石灰利用率高,较现有技术其利用率至少提高了5%以上。

988

988

0

0

本发明涉及一种独居石优溶渣的处理方法。具体地,所述方法为在盐酸‑硝酸的混酸溶液中萃取分离独居石优溶渣中铁、铀、钍和混合稀土的方法,包括步骤:盐酸热溶优溶渣;铁、铀‑钍、稀土分离;铁铀分离;制备钍、稀土的盐酸‑硝酸混酸料液;钍和稀土分离;和提取混合稀土。本发明的方法铀、钍、稀土分离效果好,回收率高,可生产符合核燃料要求的铀、钍产品,且可实现酸的循环利用,对环境友好。

1152

1152

0

0

本发明涉及一种从离子型稀土除杂渣回收铝的方法,包括:稀土除杂渣采用浓硫酸浸出,得到一次浸出液和一次浸出渣;进行过滤和洗涤,得到二次浸出液和二次浸出渣;浸出液混合后,与含铵试剂进行铝铵反应;冷却结晶,过滤得到硫酸铝铵以及含有稀土的结晶母液;洗涤得到硫酸铝铵产品和洗涤溶液。本发明采用浓硫酸对除杂渣进行浸出,将可溶性铝转移到溶液中,实现稀土除杂渣中铝的高效提取。采用铵铝反应‑冷却结晶硫酸铝铵的方法实现铝的回收,并通过结晶母液返回提高浸出液中REO/Al比,提高到1/1以上,返回稀土生产线,既不影响稀土生产线碳酸稀土产品质量,又使结晶过程中过量的硫酸铵得到利用,同时避免了氢氧化铝沉淀带来的稀土吸附损失。

1033

1033

0

0

本发明公开了一种生产四氧化三锰的方法。该方法包括下述原料和步骤:(1)按下述重量比备份原料:硫酸锰1~3,去离子水8~20,氢氧化钠0.6~2,水合肼0.002~0.008,氮气1~2,氧气3~8;(2)充氮处理;(3)将硫酸锰加入去离子水得硫酸锰溶液;(4)将氢氧化钠加入硫酸锰溶液得氢氧化锰;(5)将氢氧化锰和水合肼加入去离子水得四氧化三锰。本方法:一、有针对性地解决了用硫酸锰溶液生产四氧化三锰所出现的锰含量低,硫酸根杂质偏高,锰回收率低的问题,使产品质量更加可控;二、工艺流程简单,操作方便,成本低廉,具有很强的市场竞争力。

789

789

0

0

本发明提供一种萃取分离钍与稀土工艺,首先采用盐酸对处理独居石碱法工艺产生的优溶渣溶解得到含钍、稀土、铀的料液;采用P350作为萃取剂在高酸度盐酸体系中对含钍、稀土的料液进行钍与稀土的萃取分离,得到负载钍的有机相以及萃余液;负载钍的有机相采用高酸度HCl进行洗涤,再采用含HNO3和NaNO3溶液进行反萃获得Th(NO3)4反萃液;萃取分离得到的含稀土和高浓度盐酸萃余液返回优溶工序。在高酸度的萃取体系可有效提高了稀土与钍的分离系数,提高了分离效率,本发明提高了稀土和钍的分离效果,获得了高纯度的硝酸钍,实现了萃余液中稀土等有价元素综合回收,并实现了萃余液中的盐酸的综合利用,提高了资源利用率,减少了后处理工序,降低了环境污染,实现了资源综合利用。

1093

1093

0

0

本发明涉及一种铀、铁、钍、稀土萃取分离工艺,在盐酸体系中采用P350进行对含有UFe/ThRE的溶液进行萃取分离,获得的负载U和Fe有机相中加入还原性物质后采用硝酸溶液对有机相进行洗铁,获得负载纯U的有机相以及含有二价铁的萃余液;负载纯U有机相采用含Na2SO4的H2SO4溶液进行反萃,获得UO2SO4溶液。该工艺过程由于还原性物质的引入使原本不易分离的三价铁可与六价铀实现有效的分离;整个过程实现了全元素的综合利用。

1016

1016

0

0

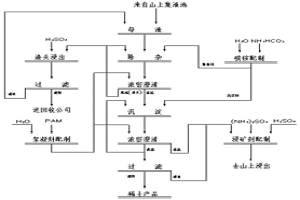

本发明涉及一种集约化大规模离子型稀土矿浸出母液连续处理系统及方法,系统包括碳酸氢铵供应模块、絮凝剂供应模块、多级串联除杂/沉淀搅拌模块、除杂/产品浓密机、浸矿剂配制模块等。操作自动化,工艺参数自动调节控制,控制更精准;除杂效果好,产品质量更优且更稳定,并节约试剂和降低生产成本;设备设施高度集约化,同等生产能力的水冶车间占地面积较现有技术大幅减少;实现了大规模生产,同等占地面积的水冶车间,以高度集成的设备设施,获得远大于现有技术的母液处理能力和产品产量生产能力。将原地浸出矿山与母液处理车间衔接起来,合理规划采区,实现矿山有序开采,合理利用工艺溶液,调控水平衡,有利于矿山环保管理,实现绿色矿山。

1218

1218

0

0

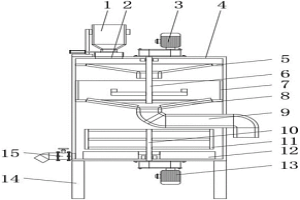

本发明公开了一种湿法氧化锌浸出液的制备方法及应用其的制备装置,其技术方案要点是于:包括以下步骤:筛分:将含锌粉料放入筛分机构的粉料筛分桶内进行筛分,经筛分将颗粒直径小于0.1mm的粉料送入混合搅拌罐;混合搅拌:同时向混合搅拌罐内加入浸取液,并与经筛分的粉料混合,同时通过混合桶搅拌机构常温下搅拌,转速:80~90r/min,得初级浸出液;反应搅拌:混合搅拌罐的混合液经混合搅拌罐上溢流口进入反应罐后,经反应罐搅拌机构常温下搅拌反应,转速:36~85r/min,搅拌时间:3~4小时,取样标定含锌在100~130g/L时,得合格浸出液。本发明提供湿法氧化锌浸出液的制备方法,优化湿法制备条件,所得浸出液的含锌得料率更高,适宜连续生产。

973

973

0

0

本发明涉及一种窑渣铁精矿的湿法利用方法;属于冶金技术领域。本发明以湿法炼锌窑渣铁精矿为原料,盐酸水溶液作为浸出剂,两段逆流浸出使窑渣铁精矿中的铁、银、铜、铅、锌、砷等有价金属进入浸出液中;利用金属铁粉置换、控制pH值沉砷和硫化沉淀等工艺净化浸出液,分离铜、银、铅、锌、砷等有价金属,净化后液为纯FeCl2水溶液,将其喷雾热分解得到Fe2O3粉,生成的HCl气体用水吸收,再生为盐酸返回浸出工序。本发明具有环保、经济、节能、高资源利用率的优势,便于产业化生产。

1294

1294

0

0

本实用新型公开了一种锑冶炼用的自动清灰收尘装置,包括集灰斗(16),该集灰斗的一侧与烟尘管(12)连接,另一侧与排气管(9)连接,该集灰斗内的过滤布袋(4)安装在骨架(3)周边,所述过滤布袋的上部设有高压空气管(1),该高压空气管的外端部安装有电磁阀(2),所述集灰斗的下端部设有插板阀(7),该插板阀的下部安装有气动输送装置(8),该气动输送装置的一侧与低压空气管(14)连接,另一侧与输送管(15)连接。采用上述制成的锑冶炼用的自动清灰收尘装置能够自动清灰、自动收尘。

1319

1319

0

0

本实用新型涉及配料装置技术领域,尤其涉及一种炉渣配料装置。其技术方案包括料斗、配料箱和搅拌叶片,所述配料箱上表面一侧设有进料口,所述配料箱内壁的顶部轴心位置处安装有转轴,所述转轴外表面套接有打散盘,所述配料箱内壁位于打散盘下方位置处安装有锥形滤网,所述锥形滤网下表面安装有排渣管,所述配料箱内壁位于锥形滤网上方位置处安装有反击衬板,所述配料箱内壁的底部轴心位置处安装有搅拌轴,所述搅拌轴外表面安装有搅拌叶片,所述配料箱一侧靠近下表面位置处安装有出料阀。本实用新型能够将炉渣中较大的炉渣筛除,从而使得炉渣和其他制造原料混合均匀,继而有利于水泥的后续生产。

978

978

0

0

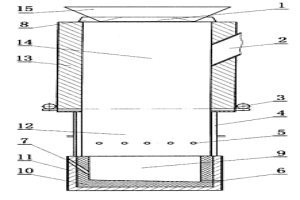

本发明公开的一种单一锑矿冶炼用的无前床鼓风炉,属于冶炼技术领域,是包括炉底11、炉身14、炉顶15和炉膛12,炉底11、炉膛12、炉身14和炉顶15自下而上依次叠装;具有能够减少装备投资、节约能源消耗、降低生产成本、可减轻员工的操作强度等特点,可专门用于冶炼不含Au、Ag等贵金属的单一锑矿。

1226

1226

0

0

一种熔炼废铅蓄电池含铅膏泥的方法,将废铅蓄电池含铅膏泥与还原剂焦炭或粉煤、含铜渣料、铁矿石、石英砂、石灰石混合配料。焦炭或粉煤加入量为废铅蓄电池含铅膏泥重量的10%~25%;含铜渣料为废铅蓄电池含铅膏泥中硫重量的5~10倍;加入的石灰石、石英砂与铁矿石满足熔炼渣型要求为FeO与SiO2重量比为1.2~1.75:1、CaO与SiO2重量比为0.4~0.9:1,加入到圆筒或圆盘制粒机中进行制粒,制粒后的入炉物料在熔炼炉内并通入富氧空气还原熔炼。本发明通过控制还原气氛,在产出粗铅的同时,利用含铜渣料与废铅蓄电池中的硫反应,得到铜和硫的富集物铜锍,实现了铅、铜和硫的直接回收;粗铅的回收率大于98%,铜和硫的综合回收率大于95%。

1168

1168

0

0

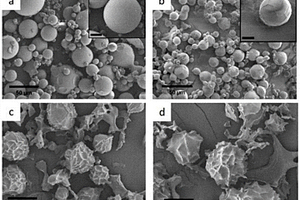

本发明提供了一种预合金化3D成形高熵合金多孔材料及其制备方法,预合金化3D成形高熵合金多孔材料的成分为CrMoNbTaV,该多孔材料采用高熵合金粉末作为原材料,以三维网格结构作为框架,内部嵌套以高熵合金粉末烧结的多孔烧结体。本方案利用雾化法所生产的高熵合金粉末其化学成分均匀,结晶细微,为后面的粉末冶金制取高性能多孔过滤材料提供了高质量的粉末原料;且制得的多孔材料物理化学稳定性好,耐腐蚀性方面有良好性能,为后面的过滤提供了稳定保障。开孔隙率高,比表面积大,大规模缩短了烧结时间,较高的耐腐蚀性能、抗氧化性能以及较好的化学稳定性和较高的机械强度,自身不易被腐蚀,工艺简单环保,可批量生产。

1018

1018

0

0

本发明涉及一种窑渣铁精矿的湿法利用方法;属于冶金技术领域。本发明以湿法炼锌窑渣铁精矿为原料,盐酸水溶液作为浸出剂,两段逆流浸出使窑渣铁精矿中的铁、银、铜、铅、锌、砷等有价金属进入浸出液中;利用金属铁粉置换、控制pH值沉砷和硫化沉淀等工艺净化浸出液,分离铜、银、铅、锌、砷等有价金属,净化后液为纯FeCl2水溶液,将其喷雾热分解得到Fe2O3粉,生成的HCl气体用水吸收,再生为盐酸返回浸出工序。本发明具有环保、经济、节能、高资源利用率的优势,便于产业化生产。

1324

1324

0

0

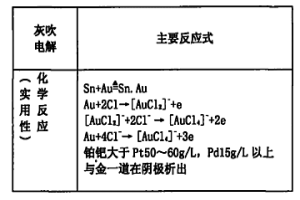

一种提纯金铂钯的化学还原制剂,本发明的新颖性祖传秘方炼丹术从矿石中提纯千足金铂钯的化学药 物还原制剂重量百分比围是:镪水39%~41%,硫磺9~11%,冬灰29~31%,硇砂19~21%。实用性镪水的 分子式是盐酸HCl或硝酸HNO3,硫磺的分子式是S,冬灰的主要成分是K2CO3,硇砂的分子式是NH4Cl。 矿山灰吹加锡熔炼合质金Sn+Au=Sn.Au在氯化金溶液中电解产出纯金铂钯 Au+2Cl→[AuCl2]-+e; [AuCl2]-+2Cl-→[AuCl4]-+2e; Au+4Cl-→[AuCl4]-+3e。 铂钯大于Pt50~60g/L,Pd15g/L以上与金一道在阴极析出。按上述四位秘方的百分比制成的化学药 品还原剂K2SO3.KNO3.NH4Cl提纯金铂钯。创造性是本制成的化学药品还原剂K2SO3.KNO3.NH4Cl从各种溶 液矿石中盐酸HCl或硝酸HNO3不溶炼合质金,提纯成色千足金铂钯的主要化学反应式是: 6AuCl3+9K2SO3.KNO3.NH4Cl→6Au↓+27KCl+9SO2↑+18NO2↑, PdCl2+K2SO3.KNO3.NH4Cl→Pd↓+3KCl+SO2↑+2H2O+2NO↑, 3PtCl4+6K2SO3.KNO3.NH4Cl→3pt↓+18KCl+6SO2↑+12NO2↑。

1168

1168

0

0

本发明涉及一种火法处理锡阳极泥的方法,属于有色金属火法冶金技术领域。所述方法包括下述步骤:步骤一取锡阳极泥,进行氧化处理;至锡阳极泥中锡、铅和锑元素主要以氧化物形式存在;步骤二向堆放氧化后的锡阳极泥中加入碳粉,混合均匀后置于真空反应炉内,升温至840~860℃后,通入载气反应,得到蒸余物;碳粉的加入质量为堆放氧化后的锡阳极泥重量的3~5%,通入载气时,控制反应炉内的绝对真空度为80‐120Pa;步骤三向步骤二所得蒸余物中加入碳粉,混合均匀后置于真空反应炉内,在850℃‑950℃的条件下进行反应,得到粗锡。

825

825

0

0

本发明公开的一种中锰高硅低氟熔炼型焊剂,属于机械行业中的 焊接领域,其有效组成成分的重量份额为:MnO 21-26、SiO2 36-40、 CaF2 4-8、CaO 15-21、TiO2 3-5、MgO 3-5、Al2O3≤8、FeO≤1.8。 具有能利用劣质锰矿(即低品位锰矿)生产、成本低、应用范围较广、 且其各种质量技术指标均能达到GB/T 5293-1999中F4A2-H08A的有关 规定等特点,可广泛应用于机械制造、石油化工、煤炭冶金、矿山、 建筑、电力、军工、航天航空、海洋工程等领域的设备制造过程中的 埋弧自动焊、半自动焊、电渣压力焊以及铜的焊接和竖向钢筋的压力 焊等。

1081

1081

0

0

本实用新型涉及钻头技术领域,具体涉及一种用于环境钻探的钻头,包括主体、连接套管和刨土钻头,主体的横切面右侧固定连接有连接套管,主体的横切面左侧镶嵌连接有刨土钻头,刨土钻头的横切面左侧镶嵌连接有打孔钻头,主体的内部底端固定连接有卡槽,卡槽的上端镶嵌连接有取芯机。本实用新型克服了现有技术的不足,通过刨土钻头表面的刀翼之间设置有2排等距排列的尖锐状切削齿,使装置能够通过刨土钻头表面的刀翼快速将地面内的硬物破开,并通过切削齿能够快速的将地面较硬的石头等矿石进行破碎,从而有效避免因飞石砸落地面而对周围自然环境造成破坏,进而避免钻头在使用对周围环境造成过大的破坏,有利于实际使。

881

881

0

0

本实用新型公开的一种中压辊压制砂机用的调压装置,涉及物料破碎技术领域,由推力座法兰(15)、调压箱体(2)、调压齿轮(5)、调压丝杆轴(9)、调压丝杆轴座墙板(6)、推力轴承座(7)、推力轴承(8)、推力轴承压套(10)、衬套(13)、调压螺母(11)和导向键(14)构成,具有结构简单、调压范围较大、适合于辊压机使用等特点,与中压辊压制砂机配套使用,可用于利用砂石、鹅卵石等物料制备建筑用的砂子,也可用于粉磨系统的前置破磨;可广泛用于建筑、建材、矿山等领域。

中冶有色为您提供最新的湖南永州有色金属理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!