全部

942

942

0

0

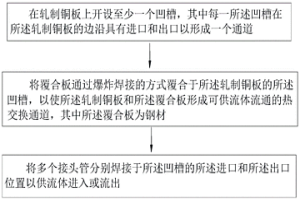

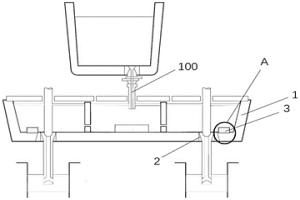

本发明提供一种爆炸焊接制备具有热交换功能的冶金组件的方法,先在轧制铜板上开设凹槽,凹槽在轧制铜板的边沿具有进口和出口以形成一个通道;然后将钢材质的覆合板通过爆炸焊接的方式覆合于轧制铜板的凹槽,以使轧制铜板和覆合板形成可供流体流通的热交换通道。将多个接头管分别焊接于凹槽的进口和出口位置并用于外接冷却流体。采用爆炸焊接的方式制作所述具有热交换功能的的冶金组件,覆合紧密,无需钻孔和堵塞密封,不会泄露,降低加工难度;也不存在传统方式中预埋管和本体不熔融的问题,避免在传热过程中造成热量损失。轧制铜板组织致密,强度大,能够承受较大的热冲击,具有较高的抗热疲劳性能,使用寿命长,导热性能好,热交换效率较高。

910

910

0

0

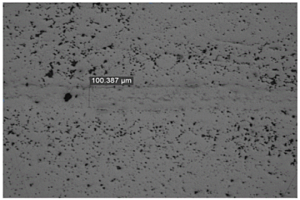

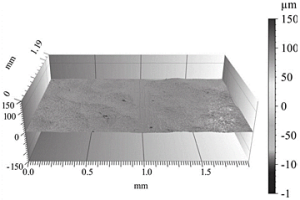

本发明提供一种粉末冶金方法及靶材的形成方法,其中,粉末冶金方法包括:提供粉体;对所述粉体进行热等静压处理,形成坯料;对所述坯料进行退火处理,形成成品。其中,对所述粉体进行热等静压处理之后,进行所述退火处理。所述退火处理能够使所述坯料再结晶,且能够使坯料内的晶粒长大,增加所形成的成品的致密度。同时,所述退火处理能够减小所述热等静压处理过程中在所述坯料中产生的应力,减少所述坯料中的缺陷,进而改善所述形成成品的性能。

809

809

0

0

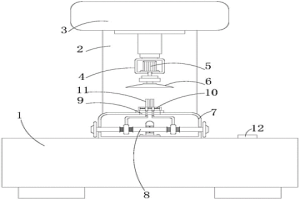

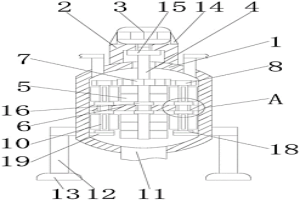

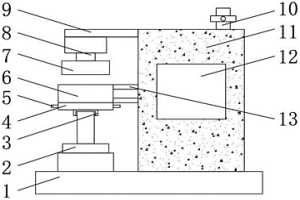

本实用新型涉及冶金相关设备技术领域,且公开了一种粉末冶金平齿轮侧面的去氧化层设备,所述支撑板固定机座的顶部,液压缸固定安装在支撑板的顶部,液压缸的液压伸缩杆末端与机箱固定连接,驱动电机的输出轴观察机箱的内侧并通过连接头与金属刷固定连接,调节箱固定安装在机座的顶部,微调机构安装在调节箱的内侧,连通槽开设在调节箱的顶部,连接机构固定安装在调节箱的顶部并与连通槽相连通,两个内扩板均与连接机构固定连接,控制面板安装在机座的顶部右侧。该粉末冶金平齿轮侧面的去氧化层设备,使得两个内扩板的弧形外侧面对需要定位的平齿轮从内侧进行定位,不需要操作人员再次更换定位台,从而提高冶金产品的加工效率。

711

711

0

0

本发明公开了一种粉末冶金齿轮的制造方法,该粉末冶金齿轮的制造方法包括如下步骤:P1、混料;P2、成型;P3、预热;P4、复压;P5、烧结;P6、调质;P7、渗碳;P8、精修;P9、后处理:对精修齿轮进行清洗,涂抹防锈油,包装入库,即可得到所述齿轮,本发明提供的一种粉末冶金齿轮的制造方法通过在混料成型后,再次进行预热和复压,能够有效提高粉末结合的紧密型,保证齿轮结构强度,同时在烧结时精确控制各阶段温度,并且调质和渗碳处理,保证齿轮表面强度,避免开裂,同时在存放时进行防锈包裹,精确防护处理,有效提高齿轮制造和存放的稳定性,利于生产使用和推广。

1051

1051

0

0

本发明涉及一种用于铁基粉末冶金烧结的助焊剂、钎焊膏及烧结焊接方法,其中,一种用于铁基粉末冶金烧结的助焊剂,其特征在于,按质量百分比计,包括10%~50%松香、1%~5%聚丁烯、0.1%~5%聚酰胺蜡、5%~10%乙醇及余量的石油醚。其中聚丁烯的添加可提高耐热性、扩散性及湿润性,具有良好的焊接性,助焊剂各个成分均为有机物,在后续烧结过程中能被烧除,对冶金件无影响,通过助焊剂和钎料混合均匀制成膏状的钎焊膏,冷却后达到焊接两组分的目的。

1200

1200

0

0

本发明涉及一种清洁设备,尤其涉及一种冶金用工厂地面清洁设备。要解决的技术问题是:提供一种能够缩短地面清洁时间、花费的资源较少、对地面进行充分清洁的冶金用工厂地面清洁设备。本发明的技术方案是:一种冶金用工厂地面清洁设备,包括有安装板等;安装板顶部的右侧设有推手,安装板的底部设有第一支杆,第一支杆的底部设有行走轮,安装板底部的中间安装有清洁机构,安装板底部的右侧安装有收集机构。本发明通过操作者作用推手,并带动本发明在冶金工厂地面进行行走,利用清洁机构和收集机构对地面进行清洁,同时利用敲击机构和吸附机构的优化,达到了能够缩短地面清洁时间、花费的资源较少、对地面进行充分清洁的效果。

857

857

0

0

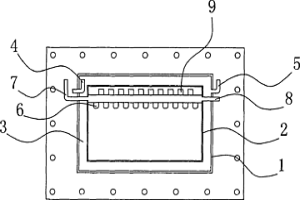

本实用新型提供了一种粉末冶金电炉冷却系统,属于粉末冶金技术领域。它解决了现有的电炉冷却系统冷却速度慢且效果差的问题。本粉末冶金电炉冷却系统包括电炉的外壳和内胆,外壳和内胆之间形成有冷却夹套,外壳两侧壁上设有进水管一和出水管一,所述的进水管一和出水管一与上述的冷却夹套连通,内胆的内腔顶部设有水冷却装置。本粉末冶金电炉冷却系统具有冷却速度快的优点。

1036

1036

0

0

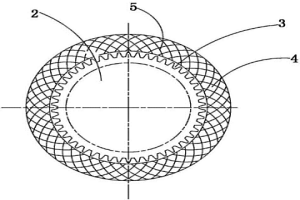

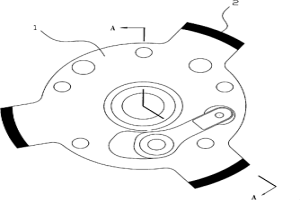

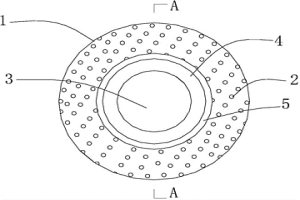

本实用新型专利涉及一种摩擦片,尤其涉及一种推土机铜基粉末冶金摩擦片。包括对偶钢片,所述的对偶钢片的中间设有装配孔,所述的装配孔的边缘为套键齿,所述的对偶钢片的正面和反面分别设有铜基层,所述的铜基层的表面上均匀设有双圆弧网纹油槽,所述的双圆弧网纹油槽的深度为0.4mm。推土机铜基粉末冶金摩擦片结构简单,散热性高,便于装配,使用寿命长。

744

744

0

0

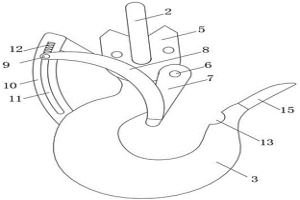

本实用新型提供了一种冶金行业用耐高温起重吊链的防脱装置,涉及起重吊链技术领域,包括连接环、耐高温吊链和吊钩,所述耐高温吊链的上端通过上装配环与连接环装配连接,所述耐高温吊链的下端通过下装配环与吊钩装配连接,所述吊钩的内侧上方通过转轴转动设有防脱杆,所述防脱杆的下端与吊钩的尖端内侧相抵,所述防脱杆下方的两侧对称设有弧形杆,所述弧形杆与防脱杆固定连接,两个所述弧形杆远离防脱杆的一端之间设有连接轴,所述吊钩靠近连接轴的一侧设有固定架;该冶金行业用耐高温起重吊链的防脱装置通过弹簧推动连接轴,使防脱杆的下端与吊钩内侧相抵,避免防脱杆意外打开,保证了产品和周围工作人员的安全。

876

876

0

0

本实用新型公开了一种粉末冶金真空烧结炉,涉及工业冶金领域,包括外壳,外壳的内部设置有加热箱,加热箱的内部固定连接有加热管,加热管的内部对称设置有抽气管头,加热箱的上方固定连接有排气罩,排气罩内部固定连接有排气扇,排气扇的上方固定连接有第一排气管,第一排气管远离外壳的一侧表面固定连接有单向阀门,第一排气管的一端固定连接有冷却箱,该装置改善了真空烧结炉在使用过程中产生的氮氧化物和二氧化硫气体污染空气的问题,装置中加热箱的内部对称设置了抽气管头,使得抽气和鼓入气体的效率得到提升,排气罩设置为倒漏斗形,有利于气体更快地进入,排气罩内部设置的排气扇通过转动,有助于制造气体压强差,便于有害气体的排出。

772

772

0

0

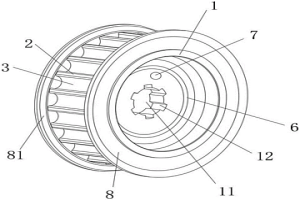

本实用新型公开了一种包含锌铬涂层的粉末冶金同步带轮,包括带轮本体,所述带轮本体环形外壁外上设置有若干沿外壁周向均匀分布的轮齿,且任意相邻的两个轮齿之间设置有轮齿槽,所述带轮本体两侧设置有向外延伸的挡环,所述带轮本体、轮齿、轮齿槽和挡环都覆有一层锌铬涂层,所述带轮本体两侧设置有凹腔,任一所述凹腔中都设置有LED光源和磁力发电机,所述LED光源和磁力发电机电连接。本实用新型外表面覆有锌铬涂层,增加了同步带轮的防锈能力和使用寿命;同时一定程度上改善了粉末冶金同步带轮的外观。本实用新型在同步带轮上设置了LED光源和磁力发电机,同步带轮转动时,LED光源就会发光,从而会提醒靠近的人员,起到警示作用。

1027

1027

0

0

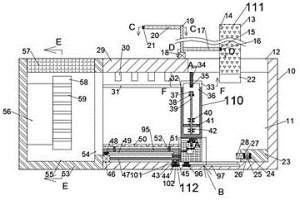

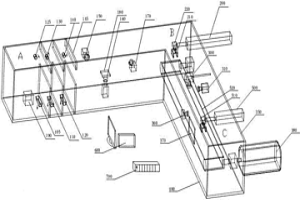

本发明公开了一种带自动码垛摆盘的齿轮粉末冶金热处理预准备设备,包括摆盘箱,所述摆盘箱内设有开口向左工作空腔,所述工作空腔左端面固定设有累计箱体,所述累计箱体内设有累计空腔,所述工作空腔上侧内壁设有贯穿所述工作空腔上侧内壁的第一连通空腔,所述工作空腔后侧内壁设有开口向前的滑槽空腔,所述工作空腔下侧内壁设有开口向上的第二滑槽空腔和第三滑槽空腔,本发明可以可以将粉末冶金后的齿轮进行均匀摆盘,然后进行排队烧结,同时可以根据齿轮的大小,齿轮与齿轮之间的间距,通过更换摆盘阻挡模块进行调节,本发明可以大大提高齿轮摆盘的工作效率,降低劳动强度。

1023

1023

0

0

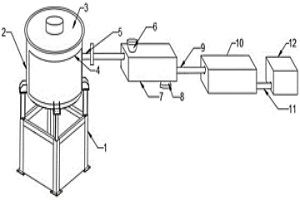

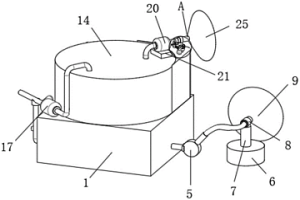

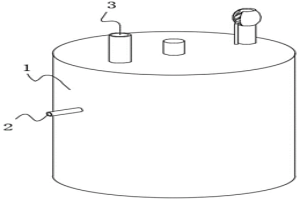

一种粉末冶金制品可加热离心甩油机,其特征在于:包括甩油机底座以及设置在甩油机底座上的外筒,外筒内同轴设有一用于放置粉末冶金制品的内筒,内筒的外壁与外筒的内壁之间具有一定间距,内筒可在驱动机构的驱动下旋转,外筒的上端设有一活动盖,活动盖内设置有可对粉末冶金制品进行加热的电热丝,内筒的侧面设有开孔,外筒的下端一侧设有排油口。本市以新型结构简单合理,操作方便,能够有效降低粉末冶金制品的含油量,同时成本低、效率高、对零件外观及精度影响小。

1075

1075

0

0

本实用新型公开了一种生物冶金设备,包括冶金混合箱,所述冶金混合箱的顶部固定连接有连接柱,所述连接柱的顶部固定连接有电机,所述电机的输出端贯穿连接柱并延伸至连接柱的内部固定连接有传动柱,所述传动柱的底部贯穿连接柱并延伸至冶金混合箱的内部,所述传动柱的两侧均固定连接有主混合板,所述冶金混合箱的内部横向固定连接有固定板。本实用新型通过设置冶金混合箱、连接柱、电机、传动柱、主混合板、固定板、第一齿轮、第二齿轮、转动杆、辅助混合板和连通管的配合,使主混合板转动,使微生物溶剂和矿物混合,再通过辅助混合板转动,提高微生物溶剂和矿物混合的速度,从而达到了工作效率高的效果。

1115

1115

0

0

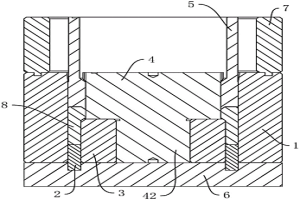

一种粉末冶金支座的制造方法,依次包括如下步骤:①压制支座基体(1),并在支座基体(1)上设置有放置过渡块(2)结构;②加工过渡块(2),③将过渡块置于支座基体(1)上放置过渡块(2)的结构上,并将钎焊剂置于支座基体(1)与过渡块(2)之间,然后将已经装配好过渡块(2)的支座基体(1)放入温度在1000~1300℃、并在真空或填充有助焊气烧结气氛的烧结炉中,烧结5~50分钟;④焊接后测量尺寸和精度,是否需要机加工并调节进行校正过渡块(2)在支座基体(1)上的位置;⑤将焊接有过渡块(2)的支架基体(1)进行蒸汽处理,即完成粉末冶金支座的制作过程。与现有技术相比,本发明的优点在于:采用粉末冶金烧结钎焊方法而将过渡块与支座基体实现焊接在一起,达到了支座基体位置高且定位精度准确及连接强度好的要求;整个焊接过程简单并易于操作。

799

799

0

0

一种高硬度耐磨损粉末冶金滚套制备方法,其特征在于采用粉末冶金工艺制造,具 体依次包括如下步骤:①混粉,将铁粉、碳粉、铬粉或铬铁合金粉、及润滑剂混合,并 保证铁、碳、铬的总组分中百分重量含量:碳为0.3~2%,铬为0.3~4%,不超过2%的 不可避免杂质,余量为铁;②成形,成形后密度大于6.8g/cm3;③烧结④机加工⑤淬火 ⑥冷处理⑦回火。与现有技术相比,本发明的优点在于:主要以铁、碳和铬组成,不含 贵重金属元素镍、钼、钨等,成本低廉;抗拉强度、硬度、显微硬度等机械性能比铸造 工艺所得产品还要优越,而热扩散系数和导热系数均比铸造工艺所得产品来的低。

1039

1039

0

0

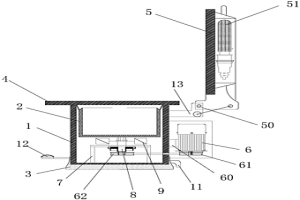

本实用新型属于冶金设备技术领域,尤其为一种便于冶金设备降温吸尘的装置,包括集水箱,所述集水箱的内部固定安装有第一过滤板,所述第一过滤板的顶部固定连接有第二过滤板,所述第二过滤板的顶部设有喷头,所述集水箱的右侧开设有蒸汽入口,所述集水箱的右侧通过蒸汽入口固定连接有吸风机,所述集水箱左侧开设有排液口,所述排液口的上方设有冷水入口。该装置用吸风斗盖吸收降温过程中产生的水蒸气与冶金过程中产生的粉尘颗粒,并在集水箱中通过喷洒冷水液化的方法分离出粉尘颗粒,从而达到对汽化水和粉尘的颗粒的同步去除,因为冶金过程中产生的热量随着水蒸气被装置吸收,因此,降温效果更好。

1172

1172

0

0

本发明公开了一种粉末冶金材料表面耐磨防护的复合处理方法及其用途。所述复合处理方法包括:提供作为基体的粉末冶金材料;采用表面强化技术对所述基体进行致密化处理,从而在所述基体表面形成具有纳米晶体结构的表面层;以及,采用物理气相技术在所述表面层表面沉积氮化物陶瓷层,从而实现对粉末冶金材料的防护。本发明的复合处理方法制得的粉末冶金零件既保持了自身成本低、轻量化等优势,同时还兼具氮化物陶瓷层高硬度、低磨损的特点,另外喷丸后表面机构改良,将大大提高材料的表面性能,进而有效提高零件的综合性能及服役寿命。

871

871

0

0

本发明公开了一种粉末冶金锯片上下压板及其生产方法。所述方法包括:(1)按预设的质量百分比,将各原料组分的粉末混合均匀,得到粉末原料;(2)将所述粉末原料置于锯片上下压板模具中,在压力75~85T下压制成型,采用多层模板粉末压制设备压制,得到成型坯;(3)将所述成型坯在氮氢烧结气氛保护作用下,通过三段烧结工艺,得到烧结制品;(4)将合金烧结体表面清洁、去毛刺之后,得到所述粉末冶金锯片上下压板;(5)将粉末冶金锯片上下压板通过电涌进行表面涂色,使压板具有保护层。本发明将原料进行合理配比,使得本发明的粉末冶金锯片上下压板的密度均匀,大大提高了粉末冶金锯片上下压板的力学性能。

869

869

0

0

本发明公开一种冶金包内钢水液位气动检测装置及方法,本装置主要由包体、检测透气砖、预埋管路、氩气气源、压力及流量传感器、上位机组成,所述包体设置有检测透气砖和预埋管路,所述预埋管理外接氩气气源,管路上设有压力及流量传感器。通过上述方式,本发明提供一种冶金包内钢水液位气动检测装置及方法,检测方法主要是通过注入氩气压缩气体的方式检测管路的临界面压力,从而安全、高效的实时感知钢水液面的高度变化,满足冶金生产中冶金包钢水液位实时检测和连续控制的需求,为冶金炼钢及连铸生产的相关工艺段的自动化及无人化实现提供技术支持。

730

730

0

0

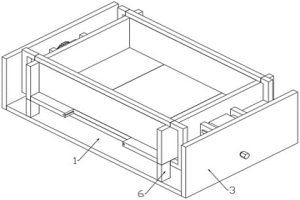

本实用新型公开了一种粉末冶金制品烧结舟,具体涉及粉末冶金技术领域,烧结舟的尺寸决定了沙子的使用量,因此需要根据冶金制品的尺寸来设置烧结舟的尺寸,来节约沙子的用量,达到节约生产成本的效果,包括对称的固定板,对称的固定板相互远离的一侧均安装有装置箱,装置箱上转动设有转动杆,装置箱上滑动设有错位对称分布的两个移动柱,对称的固定板之间安装有对称的第一移动板,一个第一移动板底端安装有对称的第二移动板,另一个第一移动板底端安装有第三移动板,利用第一移动板、第二移动板和第三移动板在对称的固定板之间移动来调节烧结舟的宽度,使之能够适应不同尺寸的粉末冶金制品,同时节约所需要使用的沙子的量,降低生产成本。

1146

1146

0

0

本实用新型涉及粉末冶金轴承技术领域,具体涉及一种安全性较高的粉末冶金轴承用压制烧结设备,包括外壳,所述外壳的内部设有连接板,连接板的上表面开设有若干个相同的连接口,外壳的背面开设有滑口,外壳的背面固定连接有电动推杆,电动推杆的伸缩端贯穿滑口并与连接板的背面固定连接,连接板的正面固定连接有若干个相同的连接杆,外壳的正面开设有通口,本实用新型通过设置有电动推杆,能够通过电动推杆提供的动力对连接板进行调节,通过连接板调节,配合连接杆,能够使密封板与外壳分离,通过密封板与外壳的分离,能够将连接板通过通口从外壳的内部向外滑出,达到了对轴承取出的效果,有效的避免了轴承烧结后取出存在困难的问题。

793

793

0

0

本发明属于粉末冶金领域,具体的说是一种粉末冶金工具钢混合设备及其使用方法,混合设备包括机体,所述机体左侧的外表面固定连接有进风管,所述进风管的顶部设置有进料管。该粉末冶金工具钢混合设备及其使用方法通过设置排气机构,当设备工作时,在气压作用下,密封板向下运动,单向阀的外表面与进料管分离,物料从通孔进入设备内部,推拉杆向下运动,密封塞的外表面沿着橡胶板的内表面滑动,进风管鼓入的空气排出至设备外部,在密封塞和橡胶板的多级密封作用下,排气机构在满足排气效果的同时,也能保证设备的气密性,排气管和挡环将空气内部的金属粉尘阻挡在设备内部,防止扬尘,解决了传统粉末冶金在使用时容易扬尘和堵塞的问题。

927

927

0

0

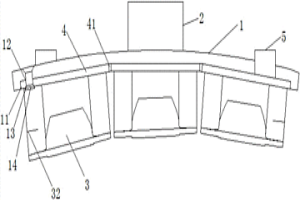

本实用新型提供一种粉末冶金闸瓦及具有其的制动机构,其中粉末冶金闸瓦包括瓦背、钢背、瓦鼻、挡块和摩擦块,瓦鼻,设置在所述瓦背的外侧面上,用于与安装在机车上的瓦托固定连接;挡块,设置在所述瓦背的外侧面上;摩擦块,至少为一个,通过钢背固定安装在瓦背的内侧面上,摩擦块的朝向车辆凸缘的一侧设有缓冲面,缓冲面与其相对的车轮部分之间形成缓冲空间,当机车行驶在曲线较多、且转弯半径较小的路线上,且车轮横向移动幅度较大时,车轮横向移动的幅度不会超过缓冲空间的宽度,从而能够防止车轮碰撞摩擦块,因而不会导致摩擦块损伤或掉落,降低了检修更换成本。

1121

1121

0

0

本实用新型涉及粉末冶金件领域,特别是一种用于角磨机的粉末冶金压板。本实用新型采用了以下技术方案:包括压板本体,在压板本体的底面上均布若干与所述压板本体一体形成的浮点,所述浮点向外凸起。采用了上述技术方案的粉末冶金压板,结实耐用且结构新颖,其将浮点结构替代了以往的线条凹槽的设计,不仅增大了与砂轮磨片之间的摩擦力,还能防止两者抱死,方便拆卸。

1046

1046

0

0

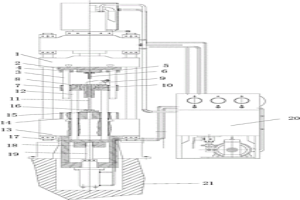

本实用新型提供了一种新型全自动粉末冶金气门导管专用压机,包括普通四柱液压机和模架,所述模架包括设置在压机滑块上的上模板,上模板的两端固定有向下伸出的两根上导向柱,两根上导向柱的中间部分设置有阴模板,送粉板上固定有送粉装置;阴模的中空腔体中设置有向下伸出的下模冲;阴模板的两端位于上导向柱的内侧向下伸出有两跟下导向柱,下导向柱的末端固定有下模板,下模板的下端中央通过下压块与普通压机的下顶柱固定相连。本实用新型的有益效果是:对普通液压机的改变不大,通过简单的改造就可使普通的压机成为粉末冶金气门导管的成型压机,并且改造后的精度和平稳性没有降低,能节省大量购置专门成型压机的费用。

1121

1121

0

0

粉末冶金毛坯筛选装置,其包括密闭箱体、毛坯取出机构、吹尘机构、吸尘机构、挡尘板、图像传感器、毛坯传输机构、图像处理单元、控制机构,毛坯取出机构包括抓取机构、上下运动机构和水平运动机构,本实用新型能够实现粉末冶金毛坯的自动抓取和检测,检测效率高。本实用新型将所有图像采集过程放在抓取机构水平运动过程和传输机构水平运动过程完成,节省过程时间、空间。本实用新型吸尘除尘过程放置在运动过程中完成,能节省动作整体时间。

788

788

0

0

本实用新型涉及一种粉末冶金动环压制模具,涉及粉末冶金模具制造的技术领域,解决了动环在加工时需要通过多次重复装夹固定、多次车削、磨削才能加工成型,操作繁琐,生产效率低的问题,其包括:阴模、插接于阴模上且与阴模内周壁抵接的下冲头、插接下冲头的上侧且与下冲头内周壁抵接的第一芯杆、设于第一芯杆上侧的第二芯杆和插接于阴模与第二芯杆之间的上冲头;第二芯杆的外周壁上还开设有六个沿周向均匀分布的成型槽,上冲头的内周壁上一体设有六个沿周向均匀分布且与成型槽互相贴合并滑移连接的成型块。本实用新型具有生产方便,操作简单,提高了动环的生产效率的效果。

中冶有色为您提供最新的浙江有色金属理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年07月09日 ~ 11日

2025年07月09日 ~ 11日  2025年07月11日 ~ 13日

2025年07月11日 ~ 13日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月17日 ~ 19日

2025年07月17日 ~ 19日