全部

767

767

0

0

一种从硫酸溶液中去除镁、氟离子的方法,具体为一种锌冶炼系统中去除镁、氟离子的方法,属于湿法冶金技术领域,首先往锌中浸液中加入除镁剂进行选择性除镁,得到氟化镁和除镁后液;氟化镁碱浸后得到碱浸液和碱浸渣,碱浸渣水热转化得高值六角片状氢氧化镁,碱浸液返回作除镁剂使用;同时往除镁后液中加入除氟剂进行深度除氟,得到氟化钙和除氟后液;氟化钙酸浸后得到酸浸渣和酸浸液,酸浸液返回作除镁剂使用,酸浸渣返回作除氟剂使用;最后除氟后液送电解工序。本发明能有效实现锌冶炼系统中镁、氟离子的综合去除;除镁剂和除氟剂能循环使用,满足清洁生产环保要求;同时附产高值六角片状氢氧化镁,实现资源高值化利用,还可拓展到其它硫酸溶液中镁、氟离子的去除。

967

967

0

0

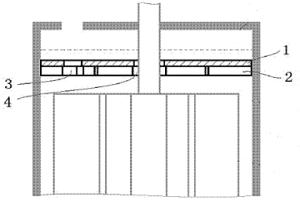

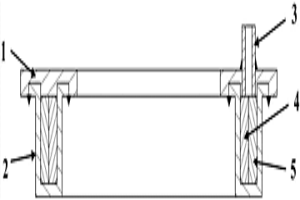

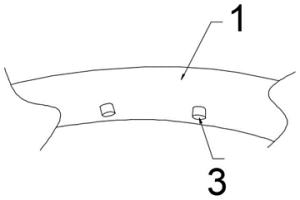

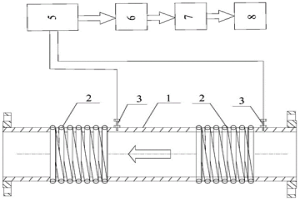

本发明涉及一种熔体扰动隔离器装置及其使用方法,属于冶金、铸造、化工等材料加工领域。该装置放置于熔体容器内,由主隔离板、止动片组成:止动片垂直连接在主隔离板的一侧或双侧,并在主隔离板上设置联通孔和装配孔。主隔离板水平或倾斜置于熔体标准液面下,形状与熔体容器的内壁轮廓相同,从而将大体积熔体上部的液面部分与下部的主熔体隔离。当主熔体中发生大的扰动时液面却仍然平静;止动片用来削弱联通孔、转配孔附近的扰动。当主熔体中发生强烈搅拌对流时,本装置发明可有效保护液面,消除熔体的氧化、卷渣、卷气等污染。

1138

1138

0

0

本发明属于湿法冶金领域,特别提供了一种用高价锰和低价锰化合物做原材料制备Mn2O3的方法。其特征是利用高价锰和低价锰化合物作为原材料制备Mn2O3。制备方法分为二步:第一步是将高价锰和低价锰按混合后总锰的平均价态为三的0.9~1.1的倍数混合,按液固比0.5~5:1的比例加入水,搅拌,控制反应温度为大于或等于室温,反应时间0.5~50小时,过滤,得中间产物。第二步用焙烧法处理中间产物,焙烧条件:焙烧温度450~950℃,焙烧时间1~60分钟,得Mn2O3。优点是成本低,绿色环保,产品质量好。

1164

1164

0

0

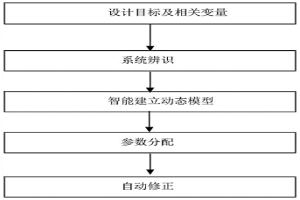

一种用于翻车机全自动给料的控制方法,属于冶金自动控制技术领域。包括:设计目标及相关变量→系统辨识→智能建立动态模型→参数分配→自动修正。根据翻车机给料系统的组成工作运行特性,采用一种给料参数智能构建、自动修正的全自动给料控制方案,从而实现翻车机全自动给料作业中参数的智能构建、自动修正功能。优点在于,解决了解决给料系统建立给料模型后需要继续确定给料参数,存在给料系统时间过长、系数变化大、流量控制不稳定等问题。

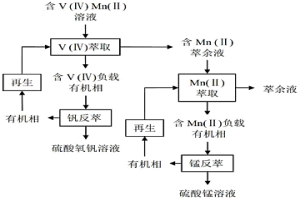

本发明涉及冶金化工领域,具体地,涉及一种从含V(Ⅳ)和Mn(Ⅱ)的溶液中异步萃取分离钒锰的方法。本发明包括以下步骤:1)调节溶液pH值,将含P507的有机相加入溶液中,萃取得到含V(Ⅳ)有机相和含Mn(Ⅱ)萃余液;2)将步骤1)所得含V(Ⅳ)有机相进行反萃,得到硫酸氧钒溶液;3)调节步骤1)所得的含Mn(Ⅱ)萃余液pH值,采用含P204的有机相进行萃取,萃取得到含Mn(Ⅱ)有机相;4)将步骤3)所得含Mn(Ⅱ)有机相进行反萃,得到硫酸锰溶液。本发明方法简单,工艺流程简洁,反应条件易于控制,适应性强,溶液中V(Ⅳ)与Mn(Ⅱ)萃取分离回收彻底,得到的硫酸氧钒溶液与硫酸锰溶液纯度高。

762

762

0

0

一种高炉炉体防护墙,属于冶金技术领域。本发明减少了炉墙异常脱落而导致炉况失常的次数,防止煤气串入冷却盲区。所述高炉炉体防护墙包括冷却壁、密封板、锚固件、镶嵌砖、自流料、填料;冷却壁由本体和冷却管组成,冷却管数量为6‑10个,冷却管形状为“L”和“Z”形;密封板一侧和冷却壁冷面连接,密封板中间焊接有均匀分布的锚固件;冷却壁热面设有镶嵌砖,冷却壁冷面设有自流料,冷却壁之间设有填料;本发明能够优化冷却水在冷却壁内的分布,显著提高冷却效率,降低冷却盲区,减少炉墙脱落次数,防止煤气串入冷却盲区,提高高炉寿命,在高炉建设和生产中获得良好的经济效益。

975

975

0

0

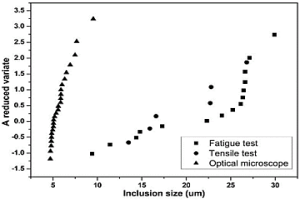

本发明提供了一种高强度钢中非金属夹杂物的评估方法,属于钢材料质量检测技术领域,包括,首先制备一定数量的拉伸试样并进行强充氢化试验;强充氢化后进行常规拉伸试验;拉伸断口的电镜分析与观察。如上所述的充氢拉伸断口上存在多个明显的脆性平台,脆性平台心部均存在非金属夹杂物。通过断口观察获得非金属夹杂物尺寸并与极值统计法相结合来估算一定体积钢材中非金属夹杂物的最大尺寸。本发明的有益效果是提出一种新型的高强度钢中非金属夹杂物的高效评估技术,具有便捷、准确、经济等特点,可为钢材冶金质量的高效评价提供技术支持。可评估高洁净度钢材中大尺寸非金属夹杂物,并可准确获得夹杂物的成分、分布及含量等情况。

1064

1064

0

0

一种辊面硬度均匀的含硼高速钢复合轧辊及其制造方法,属于轧辊制造技术领域。辊身采用含硼高速钢,辊心采用球墨铸铁,辊身和辊心通过离心复合铸造,实现冶金结合。辊身在高钨高速钢基础上,降低铬含量,并加入硼元素,适量的钾、钠、钙、钡、锌、镁、镧和铈等微合金元素。辊身在加热炉内加热并保温后置控冷装置中,辊颈涂有绝热材料并置控冷装置外,按喷雾淬火工艺1喷雾冷却,然后再按喷雾淬火工艺2喷雾冷却至温度低于160℃,自然空冷,当辊面温度回升至300℃以上时,重新按喷雾淬火工艺2喷雾冷却,如此反复,直至辊面温度回升不超过300℃,空冷至室温。本发明辊面硬度高,辊面硬度均匀性好,轧辊耐磨性好,使用寿命长。

1188

1188

0

0

本发明提出了一种镍基高温合金环形件扩散连接铜银合金的方法。该方法包括高温合金和铜银合金环形件的制备、包套的制备、装配、热等静压前处理、热等静压过程控制和后期处理等步骤。本发明提出的一种镍基高温合金环形件扩散连接铜银合金的方法是采取热等静压扩散连接技术,使铜银合金在高温高压环境下与高温合金环形件发成扩散连接,成形高温合金与铜银合金环形连接件。该方法较好地实现高温合金和铜银合金的连接,避免连接层剥落、掉块、分层及与基体分离,降低了连接层孔隙率,实现良好的冶金结合。

919

919

0

0

本发明提供一种海水泵泵轴的激光熔覆工艺,采用半导体激光器作为热源,以铁基或镍基合金粉末作为熔覆材料,实现熔覆层与泵轴基材成冶金结合,熔覆层硬度为HRC20-60,激光熔覆工艺参数如下:激光器输出功率1800~2000W;激光波长980nm±10nm,对泵轴基材的吸收率较好,热损失小;激光焦距360~380mm;聚束光斑面积5×6mm,热量集中,激光功率较小的情况下就能实现基材与粉末的熔覆;熔覆熔池宽度4~6mm;扫描速率3~5mm/s;单层熔覆厚度0.2~0.8mm;按螺旋线熔覆,两熔池间搭接量为20~30%以实现热量的均匀注入,能够有效降低热应力和热变形。采用此方法对海水泵泵轴进行修复,零件变形小,综合机械性能优良。

1143

1143

0

0

本发明涉及一种SiC耐火原料粉体的制备方法,属于耐火材料制备技术领域。其特征是在适当的高温环境下以焦炭粉或炭黑碳热还原用后硅砖制备SiC耐高温原料,并经破碎、粉碎、磨细等工艺制成这种SiC耐火原料粉体主要用于制备窑具、高炉炉体和铁水包内衬、有色金属冶炼坩埚、耐磨内衬等耐火制品的SiC耐火材料。本发明所制备的SiC耐火粉体原料的主要组成成分有β-SiC和少量C、方石英以及微量硅铁。本发明所涉及的这种制备SiC耐火原料粉体的新方法具有设备简单、成本低廉、制备过程消耗能的能量少的特点,为用后硅砖的高效增值利用提供一条新的技术途径,为降低耐火材料和冶金行业的生产成本提供了一个新的思路,具有保护环境、节能减排等突出优势。

830

830

0

0

本发明提供了一种制备3D打印用稀土氧化物掺杂钨、钼球形粉末的方法,属于粉末冶金粉末制备技术领域。具体制备方法为:采用低温溶液燃烧合成法制备稀土氧化物/氧化钨(氧化钼)复合粉末,然后通过氢气还原得到稀土氧化物掺杂的纳米钨(钼)粉末,接着使用喷雾造粒设备将纳米粉末进行造粒,造粒粉末经过煅烧、研磨、筛分后得到可用于3D打印的球形钨(钼)粉末。本发明原料简单易得,设备简单,工艺快捷,可以在短时间内制备大量的产物,适合大规模生产。制备的钨、钼球形粉末中稀土氧化物可以均匀地分散,且颗粒细小,不会出现氧化物粒子的偏聚,且稀土氧化物的加入量可以通过低温溶液燃烧合成过程进行调整。所制备的钨、钼球形粉末的球形度和流动性优异,极为适合3D打印工艺。

1109

1109

0

0

本发明属于湿法冶金技术领域,具体涉及一种富含石膏低品位铀矿堆浸处理工艺。包括以下步骤:将矿石破碎,控制+10mm矿石质量占比4%‑10%;将破碎矿石与水拌合均匀;将拌合均匀的矿石转移至堆场进行筑堆;堆浸初期采用硫酸溶液进行喷淋,全天不间断连续喷淋;针对所得浸出液吸附铀,饱和树脂进入淋洗工序,吸附尾液返回配制淋浸剂;停止喷淋,然后工业水洗堆、卸堆,堆浸渣石灰中和后排至尾矿库。通过控制破碎矿石粒度,可达到缩短堆浸周期,提高铀浸出率的目的。同时拌水润湿矿石使硬石膏矿物预先膨胀,防止矿石直接筑堆出现渗透性下降引起矿堆表面积液问题。

819

819

0

0

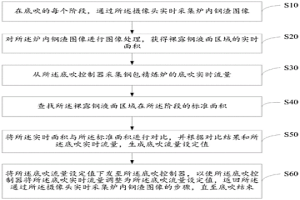

本发明涉及钢铁冶金技术领域,具体涉及一种钢包精炼炉底吹自动控制方法,该方法包括:在底吹的每个阶段,获得裸露钢液面区域的实时面积;从所述底吹控制器采集钢包精炼炉的底吹实时流量;将所述实时面积与标准面积进行对比,并根据对比结果和所述底吹实时流量,生成底吹流量设定值;将所述底吹流量设定值下发至所述底吹控制器,以使所述底吹控制器将所述底吹实时流量调整为所述底吹流量设定值,返回所述通过所述摄像头实时采集炉内钢渣图像的步骤,直至底吹结束。从而实现了LF不同处理阶段底吹流量自动调整,满足LF不同阶段的不同搅拌效果需求,可以有效降低操作员工作强度,显著提高了底吹控制的自动化水平。

1139

1139

0

0

本发明公开了一种基于激光熔注技术制造锂离子电池硅负极的方法。该方法制造的锂离子电池硅电极可以有效的实现活性材料硅和镍基集流体实现冶金结合,减少硅颗粒在脱嵌锂过程中由于体积的变化与集流体脱落,以及发挥激光制造的优势实现常温下快速大面积地制备硅电极,远远优于传统CVD等方法需要的苛刻的高温环境、耗时、可能有有毒气体的产生等。同时,本发明制备的电极不使用粘结剂和导电剂。

696

696

0

0

本发明提供的一种型壳制备方法,涉及铸造技术领域,包括:压制蜡模,蜡模具有至少一个悬臂结构的型腔结构,型腔结构的型腔口部的截面积小于型腔结构的内腔空间的截面积;在蜡模上安装型芯部件,使型芯部件的一部分插入型腔结构内,并使型芯部件的另一部分外露于蜡模;在蜡模和型芯部件上进行涂料操作,并经过脱蜡和焙烧后获得带有型芯部件的型壳。在上述技术方案中,利用预埋在型壳之中的型芯部件可以提高具有复杂型腔的型壳定位精度,减少该类型壳因破损带来的铸造冶金缺陷,提升浇注合格率,减少口小腔大半封闭结构铸件在铸造成形后的工艺孔补焊量,减少由于焊接引起的铸件变形,提高尺寸精度,节约成本。

894

894

0

0

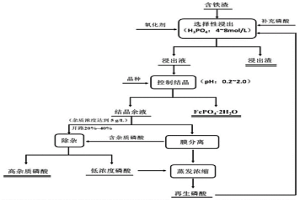

本发明公开了一种含铁渣制备高纯磷酸铁的方法,属于工业固废综合利用技术领域。该方法包括:对含铁渣进行高浓度磷酸选择性浸出,磷酸浓度为4‑8mol/L,反应结束后固液分离,浸出渣可作为制作水泥陶瓷的原材料出售;浸出液中添加水进行稀释,然后控制结晶制备高纯磷酸铁;结晶余液经过膜分离‑蒸发浓缩工艺实现磷酸再生循环利用。该方法流程短、成本低、环境友好度高、铁利用率高,制备所得到高纯度的磷酸铁,可用于锂离子电池、陶瓷、催化剂等材料的制备,高值化利用了含铁工业固废中的宏量元素铁。本发明不仅解决了含铁渣造成的环境污染和资源浪费问题,更缓解了冶金企业的环保压力,提高了冶炼企业的经济效益。

1156

1156

0

0

本发明属于粉末高温合金领域,涉及一种高温合金粉末正负压保护性环境存储的高通量试验方法;本方法采用低成本软封装材料容器快速装填不同条件的合金粉末,容器内部可为正压氩气保护或负压真空保护环境存储条件,再在最外层多级抽真空负压塑封,以保持隔绝于外界的密闭环境。一个存储介质和存储时间参数采用一份试样,无需采用以往同一不锈钢包套球阀多次开闭取粉。可快速、低成本的对高温合金粉末进行多种保护环境存储条件并耦合不同存储时间的影响因素试验,存储后直接取样用于粉末后续分析测试,从而高通量获得多保护环境存储环境和存储时间条件的数据,为粉末冶金和增材制造用镍基高温合金粉末的存储及其对合金性能的影响评价提供支撑。

1096

1096

0

0

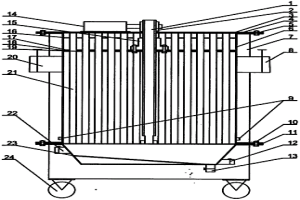

本发明提供了一种磁棒结构式磁性分离器及其使用方法,主要应用于环保、制革、电镀、化工、冶金、生物等领域。本发明提供的磁棒结构式磁性分离器,由中部磁性分离室系统、下部进排水系统、上部集水出水系统和刮泥排泥系统组成。与此同时,本发明还提供了该磁棒结构式磁性分离器的使用方法,让含有磁性物质的流体从下部进入磁性分离室,磁性物质被捕获在磁性分离室的磁棒阵列表面,不含磁性物质的流体从上部流出。本发明提供的磁棒结构式磁性分离器及其使用方法具有磁性分离效率高、磁性物质刮除时间短、流体处理量大、占用空间小、运行成本低等优势,适合于大规模工业化生产应用。

1180

1180

0

0

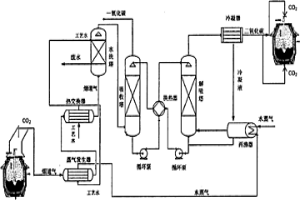

一种转炉炼钢煤气分离CO2循环利用于顶吹及底吹的方法,属于钢铁冶金及节能环保领域。本发明将冷却除尘后转炉煤气中的CO2分离回收,回收量为100~15000Nm3/h,同时提高转炉煤气中CO的浓度5-20%。CO2作为顶底复吹转炉的顶吹及底吹气源。分离CO2的方法采用化学吸收分离法,加热富液的蒸汽利用转炉煤气的余热产生,二氧化碳分离过程几乎不消耗另外的能量。顶部喷入1~30%CO2及99-70%O2,底吹采用全程CO2喷吹或CO2与N2或Ar或O2或燃气等气体混合喷吹,CO2用量100~3000Nm3/h。本发明适用于30~350吨转炉炼钢工艺,采用本发明吨钢综合减少CO2排放1~20m3,烟尘量减少1-30%,煤气中CO含量提高至2-15%以上。

1047

1047

0

0

一种高强度高导热碳纳米管增强镁基复合材料的制备方法,涉及金属基复合材料制备技术领域,该方法通过粉末冶金工艺,将碳纳米管添加到合金中,然后后续通过原位反应、热挤压、直接时效处理等工艺制备碳纳米管增强金属基复合材料。本发明所述方法可以大批量生产,工艺方法简单,碳纳米管分散均匀且含量高、环境污染小等优点,在航空航天,汽车,3C等领域具有广阔的潜在应用前景。

951

951

0

0

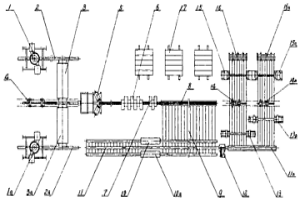

本发明涉及一种不锈钢无缝复合管连铸连轧生产方法及设备,属于冶金领域不同金属无缝复合管生产工艺中一种近终型连铸连轧技术。本发明特征在于采用两台并列安装的立式空心管坯连铸机,直接铸出不锈钢复合空心管坯,并将高温管坯切成定尺放入斜底保温炉进行均热和温度调整,然后将管坯取出送入三辊行星斜轧机进行延伸初轧,随后将初轧荒管送进张力减径机、定径机精轧出成品管,成品管经过冷却、矫直、定尺、平头和检验后包装入库,整个生产过程是在线连续的。采用本方法既能生产不锈钢单面无缝复合管,还可以生产双面复合管,而且省去了传统工艺中实心坯穿孔工序和两次坯料加热,并实现了无缝复合钢管生产的近终型连铸连轧,这不仅缩短生产流程、减少设备投入、节约了能源,还提高了轧机生产效率和钢管轧制质量。

916

916

0

0

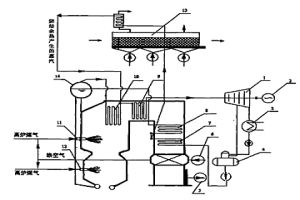

一种烧结余热与纯烧高炉煤气联合发电系统,属于钢铁冶金余热利用技术领域包括烧结烧结预热回收系统、纯烧高炉煤气锅炉、汽轮机、发电机;纯烧高炉煤气锅炉分上、下两个燃烧系统,采用旋流式燃烧器,前后墙布置或四角切圆布置方式,确保锅炉安全、稳定运行;烧结余热产生的低温低压或中温中压蒸汽代替减温水进入纯烧高炉煤气锅炉的过热器或直接进入锅筒,产生中温中压或高温高压蒸汽进行发电;烧结余热回收系统的给水由锅炉的二级省煤器提供。在烧结余热系统和高炉煤气供给充足时,下部燃烧系统投入运行,系统在较高负荷工况下运行。优点在于,能极大的提高回收的烧结余热的利用效率,确保系统的稳定运行,减少了高炉煤气放散,有很好的经济效益和推广应用价值。

1104

1104

0

0

本发明提供一种基于热扩散原理的气液多相流流型识别装置及方法,属于多相流测量技术领域。该装置包括光滑直管、热源、温度传感器、绝热材料、信号放大电路、A/D转换电路、计算机数据处理系统和LCD显示屏,热源固定在直管的外壁面,温度传感器安装在直管壁面上,通过信号放大电路、A/D转换电路连接计算机数据处理系统,处理结果通过LCD显示屏显示,当气液多相流从管内通过时,引起管壁温度动态变化,通过分析、运算得到温度信号的波动温差、波动强度、波动频率以及移动速度等特征参数,根据以上特征参数,实现气液多相流流型判定。本发明结构简单、成本低、使用方便,同时属于非接触测量,可广泛应用于石油石化、冶金、污水处理等领域的多相流检测中。

941

941

0

0

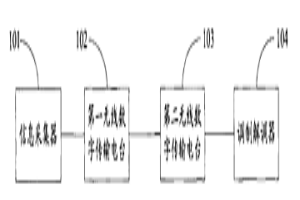

本发明实施例公开了跨无公用通讯网络区域的信息传输系统和装置,所述系统包括设置于所述无公用通讯网络区域中的信息采集器和第一无线数字传输电台,以及设置于相邻公用通讯网络区域中的第二无线数字传输电台和调制解调器。该系统通过第一无线数字传输电台将信息采集器采集的信息发送给第二无线数字传输电台,并利用调制解调器将所述第二无线数字传输电台接收的信息发送到公用通讯网络上进行传输,实现了跨无公用通讯网络区域的信息传输,可广泛应用于电力、冶金、石油、化工等部门的信息传输领域。

1053

1053

0

0

甲醛标准气体动态配气装置属于用三聚甲醛扩散管和化学裂解的方法来动态产生甲醛标准气体,以检定和校准室内外空气中甲醛含量检测仪,包括配气系统和裂解器,气源与稳压阀连接,气体纯化器一端与稳压阀连接,另一端与质量流量计连接,质量流量计与二个转子流量计连接,一个转子流量计与恒温槽连接,恒温槽中装有三聚甲醛扩散管,三聚甲醛高温催化裂解器装在恒温槽和气体混合器之间,另一个转子流量计与气体混合器连接,气体混合器又分别与多余气体排空阀及标准气体出口控制阀连接;该装置温度控制精度高、气体流量稳定、结构紧凑、性能稳定可靠,是环境保护、仪器生产及石油、化工、冶金、科研、国防计量等部门制备标准混合气体的理想设备。

738

738

0

0

本发明公开了一种高碳铬轴承钢及其制备方法。该高碳铬轴承钢是通过粉末冶金工艺获得,其中合金粉末在草酸溶液中清洗,将非金属夹杂与金属粉末解离,进一步地采用电选或磁选将非金属夹杂去除,所述高碳铬轴承钢以重量计的组分为C:0.8~1.6,Cr:1.0~2.6%,Mn:0.2~1.8%,Si:0.1~1.5%,V:0.5~2.6%,余量为Fe。该高碳铬轴承钢组织均匀、性能优异,耐磨性好,疲劳寿命长,同时制备成本低。

741

741

0

0

本发明涉及一种加热‑纯氢还原冷却系统和方法,属于冶金过程中的竖炉还原技术领域,解决了现有技术中氢气利用率低的问题。该加热‑纯氢还原冷却系统包括自上而下依次连通设置的加热段、等压段和还原冷却段;所述加热段设置有氧化球团入口、热烟气入口和烟气出口,来自所述氧化球团入口的氧化球团与来自所述热烟气入口的热烟气在所述加热段中进行接触,接触后的烟气从所述烟气出口排出,接触后的氧化球团进入所述等压段;所述还原冷却段设置有氢气入口和气体出口,来自所述等压段中的氧化球团与来自所述氢气入口的氢气在所述还原冷却段中进行还原和冷却,所述还原和冷却过程产生的气体从所述气体出口排出。本发明提高氢气利用率。

806

806

0

0

本发明公开了一种无卷气铜‑氮化硅熔体的高效搅拌方法及装置,属于冶金、铸造等材料加工研究领域,本发明采用内壁布有直叶片的变体积石墨坩埚与高速电磁搅拌相结合方式对铜‑氮化硅熔体进行搅拌;利用变体积石墨坩埚,通过减小石墨坩埚的体积,排空石墨坩埚中熔体上部的全部气体,并且在熔体与外界气体完全隔绝的条件下,即没有气体源的条件下,进行熔体的搅拌,进而从根源上避免熔体卷气;利用高速电磁搅拌,在无卷气束缚的情况下,使铜‑氮化硅熔体产生周向高速搅拌运动,利用石墨坩埚内壁上的直叶片,不断地将内部的铜‑氮化硅熔体移到周围、将上部的铜‑氮化硅熔体移到下部,进而阻止氮化硅颗粒的上浮和中央偏聚运动,从而高效率地得到无卷气的氮化硅颗粒均匀分布的铜‑氮化硅熔体,搅拌时间可缩短到2分钟,解决了铜‑氮化硅熔体搅拌中存在的卷气和搅拌效率低技术问题。

中冶有色为您提供最新的北京有色金属理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年07月09日 ~ 11日

2025年07月09日 ~ 11日  2025年07月11日 ~ 13日

2025年07月11日 ~ 13日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月17日 ~ 19日

2025年07月17日 ~ 19日