全部

844

844

0

0

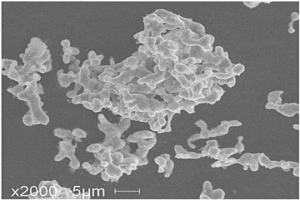

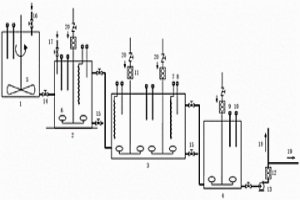

本发明涉及粉末冶金技术领域,尤其涉及一种低成本低温直接还原制备超细铁粉的方法,主要包括:步骤1、将超纯铁精矿粉进行粉碎与分级,得到粉碎和分级后的超纯铁精矿粉;步骤2、对粉碎和分级后的超纯铁精矿粉进行氧化得到Fe2O3粉末;步骤3、使用还原性气体将Fe2O3粉末进行还原;步骤4、还原结束,超细铁粉制备完成。本发明的有益效果为:原材料超纯铁精矿粉量大价廉,方法简单、节能、环保,并可以连续化、大批量生产超细铁粉;先将超纯铁精矿粉粉碎并分级,氧化成Fe2O3粉末后再还原得到超细铁粉,能够有效降低所制备超细铁粉的粒径及含氧量;还原过程使用多层舟进行装料,既能够提高超细铁粉的生产效率,又能提高还原气体的利用率,具有工业价值。

1196

1196

0

0

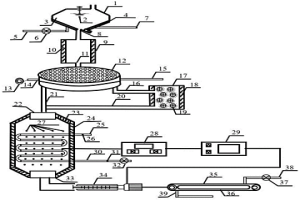

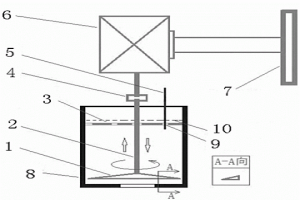

本发明为钨铈电极材料的制造方法及设备,属 于化工和冶金技术领域。 本发明的第一特征是,用液—液混合法代替现行 的液—固混合法,使添加剂、二氧化铈在钨基中的弥 散最均匀,从而大大改善了钨铈电极材料的加工性能 和使用性能; 本发明的第二特征是,用喷雾干燥法代替现行的 搅拌蒸发和盘式干燥,使钨粉粒度、粒度分布和颗粒 形状得以控制,从而保证了加工性能,便于连续、自动 和大规模生产。也为钨铈电极材料的推广与应用奠 定了基础。

989

989

0

0

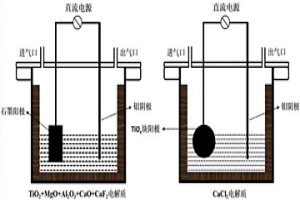

本发明提出一种两步法制备高纯钛的方法,涉及电化学冶金领域。该方法包括低价TiOx(x< 1)的制备和高纯钛的提取两个部分。首先是在氧化物(TiO2+MgO+Al2O3+CaO)和少量氟化物为添加剂的电解质体系中以石墨或惰性电极为阳极、金属材料为阴极制备TiOx(x< 1)原料,然后在氯化物电解质体系中,以TiOx为阳极、金属材料为阴极,熔盐提取高纯钛,在此过程中,电解质中产生的游离态[O]可进一步氧化剩余的低价TiOx为高价TiO2,并返回第一步作为氧化物钛离子源原料。本发明所述一种两步法熔盐提取高纯钛的新方法具有工艺简单、能耗低、钛元素回收率高等特点,并且能够实现工业化提取高纯钛的方法。

843

843

0

0

本发明属于粉末冶金技术领域。本发明通过如下步骤制备钼铜合金:1)将硝酸铜溶液和络合剂柠檬酸溶液加入到钼酸铵溶液中,并调节pH=1-2后,于70-95℃加热形成溶胶,于100-150℃干燥形成凝胶,空气中于500-600℃加热分解形成钼铜复合氧化物粉末;2)将钼铜复合氧化物粉末在氢气中于500℃保温时间90min后,于700℃保温时间90min;3)将钼铜复合粉体在石墨磨具中压实后,在放电等离子体烧结装置中,于1100-1200℃和30-50MPa下保温0-5min。本发明所提供的制备方法烧结温度低、烧结时间短、无需粉末预成型、节能环保,所得产物致密度高、晶粒尺寸较细小均匀,杂质少。

751

751

0

0

本发明公开了一种泡沫金属加氢催化剂及其制备方法和应用。本发明的加氢催化剂包括泡沫金属载体、负载于载体之上的有效量的贵金属活性组分;载体可以采用粉末冶金法制备,活性组分采用化学镀法进行负载,均匀分布在泡沫载体的孔道外表面上。本发明的催化剂具有催化活性高,活性组分与载体结合牢固,稳定性好;制备过程简单,载体孔隙率高、孔径分布均匀、比表面大、比重小、机械强度高、导热性能好的优点。此外,该催化剂还提供足够的气液接触面积,有利于气液两相间的传质,可应用于催化精馏技术中,反应和分离效果俱佳。

941

941

0

0

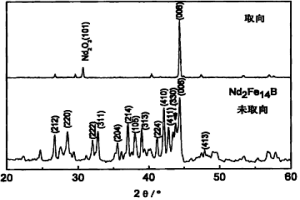

一种大尺寸稀土烧结磁体的磁场凝胶注模成型方法,属于粉末冶金成型技术领域。将丙烯酸羟乙酯溶于甲苯,制成5~50VOL.%均一稳定的预混液;向预混液中加入分散剂后,于真空操作箱中AR气氛下与磁粉混合;将所得混合料球磨2~24小时;加入引发剂后,将浆料室温真空除泡5~30分钟;将浆料注入模具中,之后加热模具至40~80℃,在磁场中保温约30~150分钟后脱模,真空干燥,得到稀土磁体坯体;坯体经真空烧结、热处理,获得稀土烧结磁体。优点在于:提高磁取向度从而获得高的磁性能,提高磁取向度从而获得高的磁性能,成型过程不需要大型设备,操作简便,可以在较低成本的前提下同时满足大尺寸、复杂形状的要求。

1024

1024

0

0

本发明属于镍基合金领域。主要适用于冶金、机 电、石化等部门在≤1200℃条件下使用的高温炉用部件及发动 机燃烧室的零部件。本发明抗氧化镍基合金的化学成份(wt%) 为C≤0.10%, Cr26.5—28.5%, Al2.8—3.7%, Ti0.01— 1.0%, Nb0.01—1.0%, Y或Ce中任一种0.001—0.1%, Ba0.001— 0.1%, Mn≤1.0%, Si≤1.0%, 余为Ni。本发明不仅具有较高的高 温强度和持久性能, 而且还具有优异的高温抗氧化性能。

1138

1138

0

0

本发明涉及一种利用河沙制备赛隆结合碳化硅陶瓷粉体的方法,首先选取原料,干燥脱水,将其与碳粉混合,水介质下球磨,烘干后加入聚乙烯醇水溶液,搅拌均匀,压成块状烘干,在氮气气氛下烧结,脱除游离碳,即为本发明的赛隆结合碳化硅陶瓷粉体。利用本发明的方法可以制造用于铜铁冶金、窑炉、炉具的高档耐火材料,也可以用于制造耐腐蚀耐磨损管道内衬材料。本发明变废变害为宝,可以使资源得到更经济合理的利用,发挥最大效益。

1095

1095

0

0

本发明属湿法冶金领域, 特别涉及一种从氟碳铈 镧精矿中制备低氟氯化稀土料液的优溶方法。该方法是用盐酸 试剂优溶含有REO的氢氧化稀土RE(OH)3, 控制体系的pH值小于4, 加入气体微扰试剂进行处理, 使氟化稀土从优溶液中沉淀析出, 除去氟离子杂质, 反应完全后煮沸, 保温, 即得到低氟氯化稀土料液。该方法除杂效果好, 生产成本低, 操作简便, 适用于各种氟碳铈镧精矿。

1118

1118

0

0

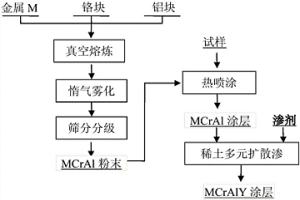

本发明公开了一种长寿命MCrAlY涂层、制备方法和在热端部件的应用,属于表面工程技术领域。涂层中Y与M主要以金属间化合物M5Y的形式存在,涂层制备方法包括以下步骤:(1)配料;(2)熔炼‑雾化制粉;(3)热喷涂制备MCrAl涂层;(4)配制渗剂:按照渗剂成分要求将渗剂原料按比例配制渗剂,配好的渗剂进行球磨混合;(5)稀土多元扩散渗:将渗剂和喷涂MCrAl涂层的部件放入真空炉中,进行高温稀土多元共渗,制备MCrAlY涂层。涂层具有结合强度高、耐高温氧化及抗热震性能优良、使用寿命长等特点,可广泛用于航空、舰船、电力、冶金等领域发动机高温热端部件的防护。

792

792

0

0

一种摩擦电喷镀装置和工艺方法,它将金属镀层的电沉积与机械加工同步进行,包括一套专用装置,和特殊工艺方法,装置由阳极、摩擦件、阴极、镀液供送装置与回收装置组成,特殊工艺是,大电流密度,阴极与阳极之间保持固定间距,边电镀边摩擦等电沉积速度是刷镀的5-10倍,镀层组织致密,其硬度、结合强度、内应力等项指标均满足要求。适用于机械、电子、车辆、建筑、冶金等领域的零部件维修和强化。

971

971

0

0

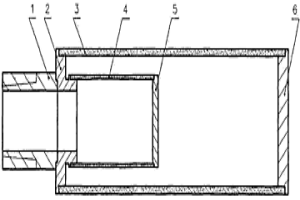

本发明涉及一种新的制备氮化硅超细粉的方法,属化学冶金中的陶瓷技术领域。本发明用液态四氯化硅和气态氨作为原料,在一个双管反应器中,常温下使其发生反应,生成二亚胺硅和氯化氨,将得到的产品在非氧化气氛中升温,使副产品氯化氨升华挥发,继续升温,使二亚胺硅分解成为氮化硅,再升温至一定温度并保温一段时间,使无定形氮化硅转相成为α相氮化硅。本发明的制备方法工艺简单,操作方便,设备成本低,最后的产品纯度高。

815

815

0

0

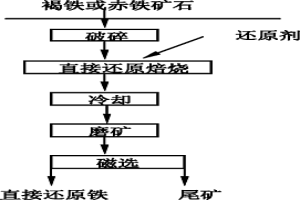

本发明属于钢铁冶金领域,涉及一种褐铁和赤铁矿石直接还原焙烧生产还原铁用的还原剂。其特征在于:将煤、石灰石、氢氧化钠按一定比例充分混合均匀制备成还原剂,并采用直接还原焙烧——磁选法,以铁主要以褐铁、赤铁矿形式存在的铁矿石为原料,加入所发明的还原剂进行直接还原焙烧,然后经过磨矿磁选,能得到铁品位大于等于90%,铁的回收率大于80%的直接还原铁产品;还原剂的作用是在无氧焙烧的条件下,产生还原气氛,促进矿石中存在于褐铁、赤铁矿中的铁充分还原为金属铁,然后经过磁选回收金属铁;还原剂中煤、石灰石和氢氧化钠的比例为:100:(5~4):(2.5~1)。本发明还原剂用量少、成本低,用后磁选效果好。

1031

1031

0

0

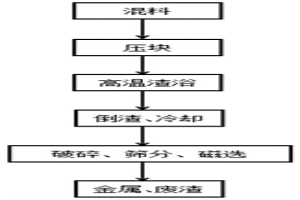

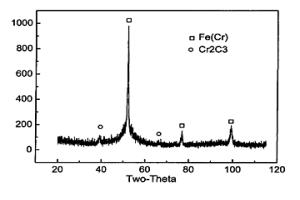

本发明公开了一种渣浴处理含Cr酸洗污泥的方法,步骤包括:1、向含Cr酸洗污泥中加入还原剂、石灰并充分混合;2、将混合好的物料用压球机压球,烘干;3、将干燥后的污泥球团掷入高温冶金熔渣中反应;4、融渣冷却后经破碎、筛分、磁选,分离回收金属颗粒。本工艺条件下,利用高温冶金熔渣对含Cr酸洗污泥进行充分的还原解毒,绝大部分硫元素固定在渣相中,过程无二次排放,Cr/Fe等有价金属元素被充分还原至金属相,后经磁选分离回收。本发明操作简单,在原有炼钢过程中即可操作,过程无二次排放,真正实现了含Cr酸洗污泥的在线循环利用及源头减排。

1118

1118

0

0

本发明提供了一种高孔隙度镍钛基形状记忆合金的凝胶注模成型方法,属于粉末冶金成型技术领域。是将丙烯酰胺有机单体及N,N-亚甲基双丙烯酰胺交联剂溶入溶剂配制成一定浓度的预混液,镍粉、钛粉悬浮于其中制成低粘度、高固相含量的浓悬浮体,加入引发剂及催化剂之后,将这种浓悬浮体浆料注入非多孔模具中,在一定的温度条件下,有机聚合物单体交联聚合成三维网络状聚合物凝胶,并使粉末颗粒原位粘结而固化形成坯体。优点在于可获得高孔隙度、高开孔率、孔洞宏观分布均匀的镍钛形状记忆合金;不需复杂设备及模具、不需专门脱脂工序;低成本、高效率生产;坯体强度达30MPa以上,可以进行机械加工;坯体经烧结后可获得与骨骼组织相匹配力学性能的镍钛形状记忆合金。

697

697

0

0

一种双层烧结金属粉末滤芯的制备方法,属于粉末冶金制品领域。双层滤芯是由尺寸较大的外层滤芯内套尺寸较小的内层滤芯构成的。外层滤芯的孔隙较小,起过滤作用;内层滤芯的孔隙较大,起保护作用。外层滤芯主要采用等静压/粉末轧制成形与真空/氢气高温烧结的方法制备,其平均孔隙为1-20μm,孔隙率为25%-40%;内层滤芯主要采用等静压/粉末轧制成形与真空/氢气高温烧结的方法制备,其平均孔隙为20-50μm,孔隙率为30%-50%。双层金属滤芯具有过滤精度高、强度大、再生性能好、使用寿命长,运行安全可靠等优点,适用于高温气固分离场合,在石油化工、能源环保等领域具有良好的应用前景。

952

952

0

0

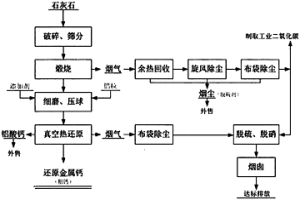

本发明采用成熟的高温真空冶金技术及节能环保装备,解决金属钙热还原法制取过程中存在高能耗、高粉尘、高污染问题;通过系统化真空冶金智能控制和配备节能热还原炉、负压脉冲布袋除尘器、高效脱硫脱硝系统等先进设备,可直接得到优质的还原金属钙(粗钙)产品;对过程产出的副产品铝酸钙、CO2烟气进行高附加值利用和无害化、资源化处置,达到清洁生产的目的。本发明能够解决现有还原金属钙(粗钙)制备过程中存在的产品质量低劣、产出率不均衡、劳动强度大、能耗成本较高、环境条件差等难题,为行业转型升级提供了标准化、清洁化技术方案,符合国家行业政策要求,具有较高的实用和推广价值。

899

899

0

0

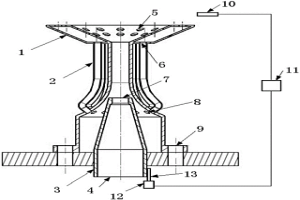

本发明提供一种高炉熔渣干式余热回收系统及方法,属于冶金余热回收技术领域。该系统包括粒化器、储料仓、振动筛分机、破碎机、移动床、M‑TX多路测温仪、流率控制箱、螺旋排料机和低温渣粒输运带,粒化器下方设置储料仓,储料仓下方设置振动筛分机,振动筛分机的第一卸料口接破碎机,第二卸料口接移动床,破碎机卸料口接移动床,移动床连接M‑TX多路测温仪,M‑TX多路测温仪连接流率控制箱,移动床后设置螺旋排料机,螺旋排料机连接流率控制箱,螺旋排料机后接低温渣粒输送带。本发明解决了水淬极冷法和流化床余热回收技术中存在的余热回收率低、需要二次处理、水资源浪费严重等问题,有助于推进钢铁冶金行业的绿色制造。

781

781

0

0

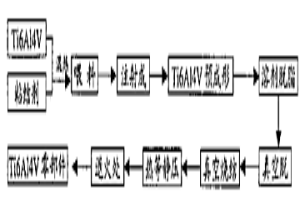

本发明一种Ti6Al4V合金注射成形方法,采用粉末注射成形技术制备钛合金预成形坯,然后通过脱脂和烧结制备钛合金;具体工艺为:将所选用的Ti6Al4V粉末与所配制的粘结剂按比例在SK-160型开放式炼胶机上混炼1.5~2个小时,制粒后在注射成钛合金预成形坯,然后在混合溶剂无水乙醇和三氯乙烯、真空热脱脂,将脱脂坯置于真空烧结炉烧结得到较致密Ti6Al4V合金。将烧结坯热等静压处理2~4小时,随后退火,即得综合力学性能较好和精度高达±0.2%的Ti6Al4V零部件。本发明的优点在于Ti6Al4V零部件力学性能达到传统粉末冶金水平,零件尺寸精度高。

1100

1100

0

0

本发明为一种带电磁加热水口的中间包,是通过在包体底部安装了特殊的电磁加热水口,形成能调整和控制水口流温度的中间包;根据需要可在包底安装一个或多个电磁加热水口,形成能够独立控制每个水口流温度的中间包;该中间包加热效率高,能对各浇注流温度独立调整和控制,实现最佳浇铸温度、杜绝水口堵塞、达到低过热度浇铸、提高铸坯质量的目的;该中间包可广泛用于冶金连铸生产,特别是多流、多流大断面、超大断面连铸坯的生产;其温度控制准确、可控性高、运行成本低,可显著提高产品质量、降低生产成本。

961

961

0

0

本发明公开了一种耐氟浸矿菌组合及其工程连续扩大培养方法及应用,该耐氟浸矿菌组合由Acidithiobacillus ferrivorans Retech KF-Ⅰ、Acidithiobacillus ferrooxidans Retech KF-Ⅱ、Acidithiobacillus ferrooxidans和Leptospirillum ferriphilum Retech的共培物KF-Ⅲ组成。该菌组合能适应酸性含氟条件生长,并具有快速氧化Fe2+为Fe3+的能力。可利用工程连续扩大培养设备,进行菌组合的规模培养,生产含有浸矿菌种和Fe3+的双重氧化作用的溶浸剂,同时返回部分菌液用于接种,此方法培育的菌种活性稳定,且适应性好,可以在生物冶金领域里得到广泛应用。

745

745

0

0

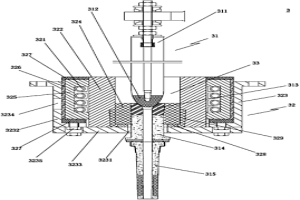

本发明涉及一种金属熔体均匀化处理的切割破散装置与方法,属于冶金、铸造等金属材料热加工领域。该装置包括切割片、旋转轴、液面保护罩和电机;切割片安装在旋转轴上,旋转轴与电机连接,通过电机的正、反转交互变换使旋转轴实现上下往复移动,切割片和旋转轴置于金属熔体的保温容腔内,液面保护罩置于保温容腔内金属熔体液面的上方或下方,切割片为刀型,旋转前端锐利,侧面呈斜面、水平面或曲面。该装置还可包括移动轨或升降台。旋转轴带动切割片在保温容腔内高速旋转的同时还能沿轴向上下往复运动,在制造“可控紊流”的同时兼有“切割破散”效应,使铸造前金属熔体内的溶质高度弥散均匀化,进而获得均匀细小、优良致密的铸件凝固组织。

967

967

0

0

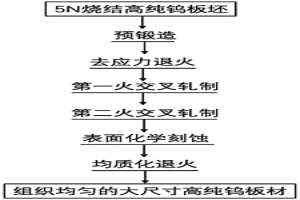

本发明属于先进金属材料制备研究领域,涉及一种提高大尺寸高纯钨板组织均匀性的方法,具体步骤为:采用粉末冶金方法烧结制备钨板坯;先预锻造开坯,得到预锻坯料;再进行多次交叉轧制,得到轧制板坯;对处理后的轧制板坯进行表面化学腐蚀,再进行均匀化退火处理,最终获得宽度大于800mm的钨板材。本发明采用粉末冶金‑预锻‑交叉轧制‑表面化学腐蚀‑再结晶退火的工艺路线制备大尺寸高纯钨板材,板材成品的晶粒细小,沿板材厚度方向的晶粒均匀性良好且晶粒取向分布均匀。

903

903

0

0

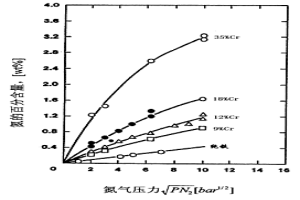

本发明属于粉末冶金领域,特别涉及一种采用气雾化法制备含氮/高氮不锈钢粉末的方法。包括按照合金设计所需成分配料;将颗粒状或块状高氮合金置于二次加料器,其余配料加入熔炼炉;在真空和/或非真空气氛下进行熔炼;钢液熔化后通过搅拌获得成分均匀的钢液加入高氮合金;升温至1500℃~1750℃开始雾化,雾化介质为氮气,压力为1.0~10MPA;粉末冷却后,按需要筛分并真空包装。本发明具有设备相对简单、易于操作、生产效率高、成本低等特点,可以生产纯度高、氮含量可控、流动性好的不同合金体系的不锈钢粉末。

1059

1059

0

0

本发明公开了一种可引射流体的大角度扩张段燃烧器,包括:燃烧器扩张段,用于进行稳定燃烧;引射喷嘴,其设于所述燃烧器的入口,用于引射燃烧器出口附近的流体;火焰稳定性监测装置,其位于燃烧器扩张段附近,用于监测火焰的稳定性;控制器,用于基于火焰稳定性监测装置监测到的火焰的稳定性,发出控制信号;以及驱动器,用于基于控制器发出的控制信号驱动引射喷嘴上下运动。本发明的一种可引射流体的大角度扩张段燃烧器可用于航空、化工、发电、冶金等行业,能够解决燃烧不稳定性问题,同时可以减小燃烧室轴向尺寸、提高燃烧效率、降低燃烧污染物排放。

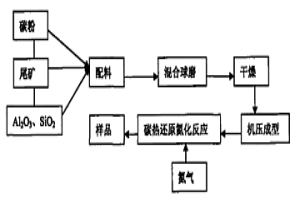

一种利用多金属尾矿制备sialon材料的方法,涉及陶瓷、耐火材料技术领域。该方法以多金属尾矿为原料,加入SiO2、Al2O3,以碳作为还原剂,混合料经过充分混合,加入粘结剂PVA,成型后在氮气气氛中烧结,冷却后得到主晶相为Ca-α-sialon、副晶相为SiC的最终制品,制品中sialon质量百分比为60~80%。本发明优点在于,工艺简单,条件易于控制,且充分利用了尾矿这一废弃资源,变废为宝,所得到的sialon材料,可广泛应用于冶金、化工、电力、能源等工业领域,使自然资源得到合理充分的利用。

786

786

0

0

本发明涉及一种制备粒度可控窄分布稀土氧化物的方法,属于稀土湿法冶金领域。以单一或混合稀土溶液为原料,与缓冲溶液同时加入沉淀反应器,缓慢加入碱并通入二氧化碳气体进行碳化反应,控制反应体系pH值在缓冲溶液缓冲范围内;或者先用碱将稀土溶液沉淀为氢氧化稀土,再通入二氧化碳气体进行碳化反应;碳化反应结束,得到稀土碳酸盐浆料,进行过滤、洗涤、甩干和焙烧得到稀土氧化物,其粒度可控制2.0μm至纳米级,粒度分布(D90-D10)/(2D50)为0.1~0.8。本发明制备的稀土氧化物的粒度可控、粒度分布窄,物理性能优越,可以满足稀土高新材料对稀土氧化物日益提高的特殊物性需求;同时实现了CO2温室气体再利用,为稀土行业的低碳减排提供了技术支持。

729

729

0

0

本发明属于热喷涂领域,特别涉及一种含陶瓷相的铁基非晶纳米晶复合涂层及其制备方法。首先将CO或NI包碳化物或氧化物陶瓷加入到药芯中,和具有非晶形成成分的铁基合金一起制备成药芯丝材作为喷涂材料,采用电弧喷涂方法将药芯丝材熔化并雾化成熔滴后沉积在基体上,制备出含有陶瓷相结构的铁基非晶纳米晶复合涂层,涂层结合强度高,有很好的耐磨损、耐腐蚀、抗氧化等性能,显着延长基体使用寿命,可以广泛应用于冶金、电力、石油等行业的设备零件的修复和防护上。

696

696

0

0

一种组合立方氮化硼摩擦搅拌焊接搅拌头及其制造工艺,它包括一个与摩擦搅拌焊机主轴的连接的柱体,在所述柱体的轴向端面上凸出有轴肩,在轴肩的上端面中部设有凸出的立方氮化硼聚晶针柱体,在轴肩上端面内立方氮化硼聚晶针柱体的四周设有立方氮化硼聚晶条体。所述的立方氮化硼聚晶条体在轴肩的上端面呈长短均匀放射状排列。所述的立方氮化硼聚晶条体的上端面与立方氮化硼聚晶针柱体之间的夹角A在90°~80°之间。本发明的优点是:它采用高红硬性、高耐磨性的立方氮化硼为搅拌头工作材料,它的红硬性可达到1500℃以上,而立方氮化硼与一般金属合金的亲和力差,可有效地克服搅拌头与软化金属合金的粘连,应用粉末冶金技术由高温合金将立方氮化硼拼块而成复杂形状的搅拌头,克服了由单体立方氮化硼成型各种复杂形状搅拌头的困难。

中冶有色为您提供最新的北京有色金属理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年07月09日 ~ 11日

2025年07月09日 ~ 11日  2025年07月11日 ~ 13日

2025年07月11日 ~ 13日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月17日 ~ 19日

2025年07月17日 ~ 19日