全部

965

965

0

0

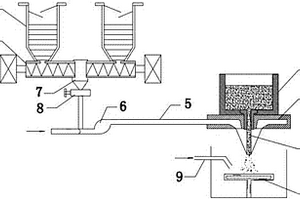

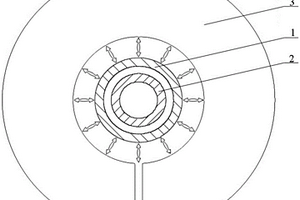

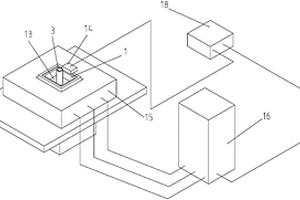

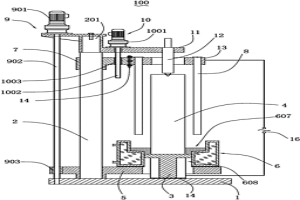

本发明属于粉末冶金技术领域,公开一种3D打印用复合粉体的制备装置和制备方法,采用气体雾化法和喷射成型技术,包括:设置液体金属原料的供给装置,供给装置上设有喷射管;设置与供给装置配套的喷射台,喷射管贯通嵌设于喷射台中;设置用于提供粉体材料的送料装置;在送料装置和喷射台之间设置气体混合装置,气体混合装置上具有惰性气体送入通道,送料装置提供的粉体材料经过气体混合装置后可与惰性气体混合均匀成悬浮物,悬浮物最终被送入喷射台中对喷出的金属液滴进行击碎;在喷射管出口对应位置设置用于冷却被击碎的液体金属的旋转水冷台。通过设置电动螺旋传送装置和气体混合装置使惰性气体和粉体材料进行均匀混合,得到的复合粉体成分均匀。

836

836

0

0

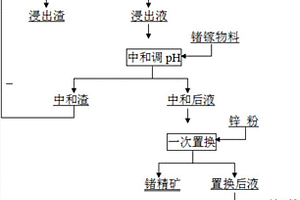

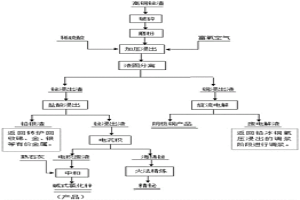

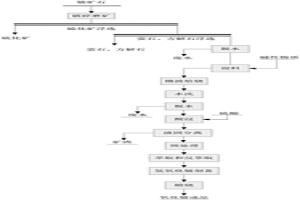

本发明属于冶金技术领域,公开了一种从锗镓物料中分离锗镓的工艺。该工艺包括以下步骤:将锗镓物料按照液固比为5~10加入硫酸溶液中浸出,得到浸出渣和浸出液;向上述浸出液重加入锗镓物料调节pH至1~3,得到中和后液和中和渣;于40~80℃温度下,向上述中和后液中加入锌粉进行一次置换,反应完成后得到锗精矿和置换后液;于40~80℃温度下,向上述置换后液中加入锌粉进行二次置换,反应完成后得到镓渣和置换后液。该工艺可以避免沉锗镓带入的有机物,保证锌回收主流程正常运行,同时减少了回收镓时废水排放,工艺更具有环保性,加入的锌粉可以再次回收,节约成本,提高经济效益,是一种高效分离稀散金属锗镓的经济环保方法。

1063

1063

0

0

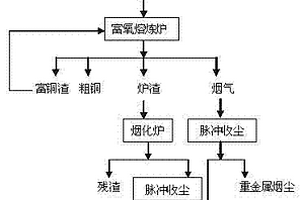

本发明公开了一种电镀污泥综合回收有价金属和无害化处理的方法,该方法包括配料、制粒、熔炼、吹炼、收尘、烟化和尾气处理等步骤。本发明采用火法冶金,原料适应性广,熔炼与吹炼在同一炉子内完成,设备操作简单,金属回收率高;经过高温强还原熔炼后,使其中6价有害铬还原为3价无害铬,完成电镀污泥的无害化处理;由于电镀污泥的主要成份为金属氧化物,还原熔炼的烟气中仅含微量的二氧化硫,因此烟气出来不需要脱硫;没有工艺废水产生,环境污染少;能从电镀污泥中有效地回收有价金属,并且实现无害化处理。

1181

1181

0

0

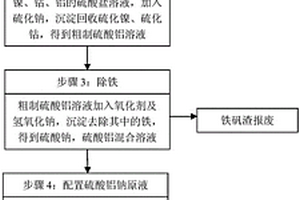

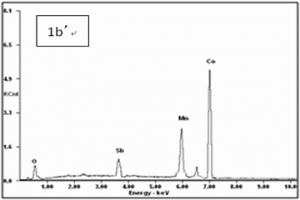

本发明属于镍钴湿法冶金技术领域,具体涉及一种铁铝渣综合利用的方法。本发明对铁铝渣进行选择性浸出,溶解出渣中的镍、钴、铝;然后向镍、钴、铝浸出液中加入硫化钠,沉淀回收溶液中的镍、钴,并得到硫酸铝粗溶液;硫酸铝粗溶液通过加入氧化剂及氢氧化钠,去除其中的铁后,再补充加入硫酸钠盐,将溶液配制成生产硫酸铝钠的原液;原液经过蒸发,结晶得到硫酸铝钠产品。本发明将原来的危险固废铁铝渣经过处理,不仅回收了对环境有危害的高价镍钴金属,并且利用其中的铝生产出高价值的硫酸铝钠,该方法工艺简单易行,成本低廉,在取得经济效益的同时,又将环境污染因素消除,具有良好的社会效益。

850

850

0

0

本发明公开了一种电池金属外壳的封口方法,包括步骤:S1)将电池的壳盖置于电池的壳体一端的开口中,并使所述壳盖的外壁与所述壳体的内壁正对,且具有间隙;S2)将所述壳盖与壳体沿线圈的轴向平移进入所述线圈内,并使所述壳体的轴向平行于所述线圈的轴向,之后将所述线圈导通脉冲电流。本发明所公开的电池金属外壳的封口方法,壳盖与壳体插入线圈内后线圈导通脉冲电流,线圈内将产生交变磁场,而在壳体的侧壁上由于电磁感应现象产生涡电流。由于壳体的轴向平行于线圈的轴向,根据左手定则,壳体侧壁上的涡电流所受的洛伦兹力为斥力,使得壳体的侧壁往壳盖的外壁高速贴合,最终在原子能级上实现冶金结合,实现电池金属外壳开口的完美密封。

本发明提供了一种具有磁屏蔽和多模式的方圆坯连铸弯月面电磁搅拌系统及方法,系统包括弯月面电磁搅拌器和变频电源控制系统;所述的变频电源控制系统连接弯月面电磁搅拌器的线圈的抽头,为弯月面电磁搅拌器提供变频电源;通过改变线圈内电流的相序及相位角,实现弯月面电磁搅拌模式或结晶器搅拌模式;所述的弯月面电磁搅拌模式,包括分别让钢水形成单一环流区和单二环流区的两种子模式;对内部质量要求较高的钢种,选择结晶器搅拌模式进行搅拌;对表面和皮下质量要求较高的钢种,选择弯月面电磁搅拌模式搅拌。能使搅拌器没有安装空间及安装位置的限制,有效解决铸坯表面质量问题,对任意断面和钢种都能取得较好的冶金效果。

1006

1006

0

0

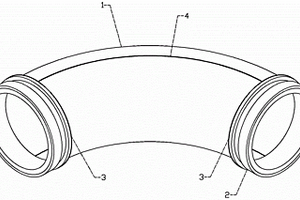

本发明公开了一种两分、大单层小双层式耐磨抗冲击弯管,它由两分双层弯管、两个耐磨连接法兰、法兰焊缝与大小弯焊缝组成;本两分、大单层小双层式耐磨抗冲击弯管用于建筑、矿山、冶金、电力、石油、煤炭、粮食加工等行业的恶劣环境,设计为两分、大双层小单层的独特结构,分为保护层与耐磨层,耐磨性能好,使用寿命长,性价比高,容易实现大批量生产,质量稳定可靠,安全性能高。

731

731

0

0

碳还原法生产电容器级高压、高比容(63伏、 2800微法·伏/克)钽粉,属提取冶金领域。本发明 的特征在于采用的工艺是先对Ta2O5两段碳还原, 再高温烧结精炼、氢化制粉,然后进行水力分级、部分 掺杂、调配及脱氢热处理。工艺过程简单,设备投资 少,金属收率高(93~95%),生产成本低,经济效益 显著,并且由本发明产出的钽粉物化性能及电性能优 良,质量稳定,用于制造电容器的成品率高。

890

890

0

0

一种辉钼矿的电氧化浸出方法,其特征在于,将辉钼矿精矿或中矿在含有碳酸盐酸式碳酸盐的氯化钠溶液中进行无隔膜电解,辉钼矿被选择性氧化而浸出,而铜、铋、镍等金属硫化矿物则不能氧化而留在固体渣中,过滤分离后,得到较为纯净的钼酸盐水溶液,可采用萃取、反萃、结晶等常规钼冶金工艺生产钼酸铵产品;钼精矿或钼中矿所含的铜、铋、镍等矿物则在浸出渣中加以回收。本发明由于采用碳酸盐酸式碳酸盐体系进行辉钼矿的电氧化浸出,显著提高了电氧化过程的电流效率及钼浸出率,具有电流效率高、选择性好、金属回收率高、工艺条件温和且无污染等特点。

1149

1149

0

0

炼铁风口和炼钢结晶器等防高温烧蚀耐磨损的方法是在其工作表面镀上Ni-Fe-Co-W合金或Ni-Co-W合金。属于金属表面处理技术领域。本发明的施镀方法有槽镀和刷镀等。所镀Ni-Fe-Co-W合金含Ni55-95%,Fe1-8%,Co1-25%,W1-20%;Ni-Co-W合金含Ni55-95%,Co1-25%,W1-20%。其主要优点是厚度大,硬度高,耐蚀性和耐高温性强。本发明可用于各种机械的制造与修复。对冶金设备更有实用价值。

873

873

0

0

一种在碳块上粘结TiB2粉的方法:以TiB2粉、 沥青粉、有机树脂为主体成分,视需要加入适量的混 合溶剂和固化剂,充分混合均匀后,涂覆于碳块或铝 电解槽阴极上,按一定的升温制度将其固化后,再利 用石墨化炉保温层的余热或利用焙烧铝电解槽内衬 的热量使其碳化。阴极上涂布TiB2粉的试验槽经一 年多的工业生产考核,炉况正常,同时节约了氟化盐, 提高了电流效率,吨铝节电100~380度。是节约电 能、改善铝电解作业的有效途径,并可在冶金和电子 工业中推广应用。

865

865

0

0

本发明属于特殊性能合金及粉末冶金新材料领域,特别是指一种磁芯粉末的制备工艺。本发明通过以下步骤实现,1.通过水雾化生产线:高温熔液被介质高压水的喷雾下击碎,经过滤、干燥、筛分等后序处理制成合金粉末;2.通过气雾化生产线:高温熔液被介质高压气体的喷雾下击碎,经筛分等后序处理制成合金粉末;3.真空熔炼、球磨生产线:高温熔液在真空状态下铸成合金锭,经破碎、球磨、筛分等后序处理制成合金粉末。本发明的优点在于:对生产设备以及工艺进行了多次改进,大大降低了生产成本,由于该项目生产工艺中不使用燃煤,而是采用电能辅助升温,纯金属在中频电炉中熔炼成合金后经介质破碎成合金粉末。

1182

1182

0

0

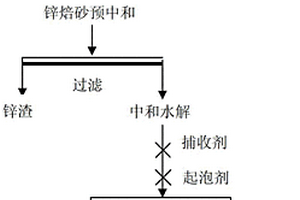

本发明公开了一种浮选分离锌浸出液中高浓度铁离子的方法。对酸性硫酸锌浸出液以锌焙砂作中和剂,以锌精矿作还原剂,以空气作氧化剂,以锌焙砂作pH调整剂,促使高浓度铁离子水解沉淀,以酸式苄基胂酸为铁沉淀物捕收剂,以二丙基二醇丁醚为起泡剂,在浮选机中进行铁的浮选分离。所得铁渣具有较高的品位,实现了渣的综合利用。本发明首次将浮选技术应用于湿法冶金酸性浸出液中铁的分离与利用,不仅能够加速铁分离速率、提高沉淀物利用率,而且所得清液含铁低,有价金属几乎没有损失,设备流程工艺操作简单、经济高效。

998

998

0

0

本发明提供了一种电解分离贵锑合金中金和锑,且环境友好、高效富集金的电化学冶金方法。采用的技术方案是:木糖醇、氢氧化钠、三氧化二锑、水按比例混合,配制成电解液,贵锑熔铸为阳极板,阴极为不锈钢板,在电解槽中注入电解液,放置好阴极和阳极,维持电解液循环速度,通入直流电,金属锑沉积在阴极,金、银及其他杂质金属富集在阳极泥中。本发明能耗低,产出每吨阴极锑耗电400~540KWH;碱性有机物电解体系对环境友好,不会产生挥发烟尘或酸雾;电解过程中金银高效富集在阳极泥中,不产生含金中间渣,金直收率高;阴极锑纯度较高,含锑达到99%以上;综合成本比现有方法低。

947

947

0

0

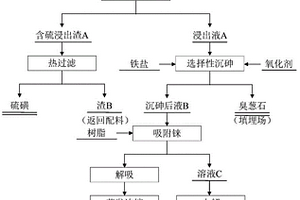

本发明属于冶金技术领域,具体涉及一种从硫化砷渣中回收硫铼及砷无害化处置的方法。该方法包括氧压酸浸、热过滤、选择性沉砷、吸附铼4个步骤。本方法使砷优先沉淀,沉淀过程中控制好反应条件,使得砷沉淀过程中铼的损失非常小,从而使砷与铼分离,分离后的溶液通过对树脂进行改善,提高铼的吸附效率,从而获得高纯铼产品。与其他方法相比,本发明解决了砷与有价金属铜铼分离无法彻底的难题,并高效实现了砷的稳定化。本发明方法可从硫化砷渣中回收硫铼,还能够对砷无害化处置,具有环保、经济、节能、高效、资源回收率高等优点。

1124

1124

0

0

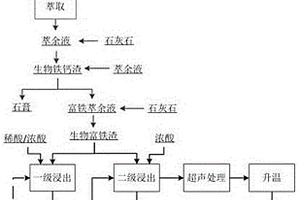

本发明公开了一种利用生物堆浸中生物铁钙渣制备生物絮凝剂的方法,利用低品位铜矿湿法冶金生物堆浸过程中产生的生物铁钙渣,对生物铁钙渣中的铁进行浸出和浓缩,包括三个主要步骤:(1)、铁钙预分离:将生物铁钙渣与萃余液按比例混合,得到富铁萃余液,然后加入石灰石中和,得到生物富铁渣;(2)多级逆流浸出:通过两级串联浸出槽,使生物富铁渣在系统内循环逆流浸出;(3)胶体脱稳分离:将混合液先后经过超声脱稳和高温降低粘度,然后压滤,得到生物絮凝剂。本发明生产成本低,浸出液中铁浓度大于100g/L,可做为生物絮凝剂使用,解决了企业生物铁钙渣堆积的问题,减少了环保风险和压力,同时为企业创造经济效益。

737

737

0

0

本发明公开了一种高砷、锑粗铜的反射炉火法精炼方法,属于有色金属冶金技术领域,该精炼方法包括以下步骤:S1、熔融过程:将粗铜从反射炉顶部的加料口内投入,开启烧嘴加热,得到铜液;S2、复合碱性熔剂造渣:在铜液中加入复合碱性熔剂进行造渣精炼;S3、氧化过程;S4、还原过程;S5、浇铸过程:将铜液送至铸模区缓冷后返回铜矿吹炼系统,最后在圆盘浇铸机的铜模内浇铸,得到阳极板;在步骤S1中,反射炉包括炉体和动力机构,炉体上设置有烟气出口、加料口、铜液出口、排渣口,加料口位于炉体顶部,烧嘴转动连接在炉体内部一侧,动力机构用于驱动烧嘴在炉体内转动。本发明可以有效去除粗铜中高砷、锑等难去除杂质。

925

925

0

0

本发明涉及一种低碳铝镇静钢热轧卷边部线状缺陷的控制方法,属于钢铁冶金技术领域,包括如下步骤:步骤S1、对铁水进行吹炼,至所述铁水在吹炼终点的组分与温度满足预设值后出钢,得到出钢钢水;步骤S2、将所述出钢钢水吊运至精炼炉,进行精炼,根据进站钢样结果粗调成分,铝、氮含量比值≥6,锰、硫含量比值≥30;得到钢水;步骤S3、将钢水输送至连铸机进行浇铸,得到板坯;步骤S4、对浇铸出的板坯进行轧制,得到合格热轧钢卷。本发明仅从冶炼角度着手,即通过调整钢中特定元素的化学成分,达到提高钢的高温塑性、减少热轧卷边部线状缺陷的目的。

844

844

0

0

本发明公开了一种高碳高钒粉末高速钢复合辊环,包括:内层钢管(1)和外层粉末高速钢(2),所述内层钢管(1)为预制的圆筒形内钢管,所述外层粉末高速钢(2)是通过热等静压方法包覆在所述内层钢管(1)外周的圆筒形高速钢管;所述内层钢管(1)的厚度与所述外层粉末高速钢(2)的厚度之比为1:(0.6‑1.5)。该高碳高钒粉末高速钢复合辊环同时兼具有粉末冶金高速钢高的耐磨性、良好的红硬性、较高的抗压强度,又能有效降低制造成本。本发明还公开了一种高碳高钒粉末高速钢复合辊环的制造方法。

778

778

0

0

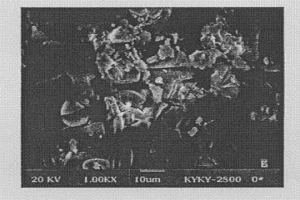

本发明涉及一种一种扩散粘接钛粉制备方法;特别涉及一种用于生产高性能粉末冶金钛合金用粉末的方法。本发明利用粗颗粒钛粉,与元素粉或合金粉末作为原料,按所需成分的配比进行混合,所得混合粉体进行扩散粘接处理,同时通入氢气形成氢化钛;然后将其从炉内取出后,经球磨破碎得到所需粒度粉末,最后脱氢得到扩散粘接钛合金粉。本发明显著降低钛合金粉的成本。其成本仅为现有技术的1/10~1/2;本发明对设备要求低、固定资产投入小,生产成效率高、生产过程简单可控;所得产品氧含量低,杂质少;烧结后所得制品性能稳定,氧含量低,成分组织均匀。

1009

1009

0

0

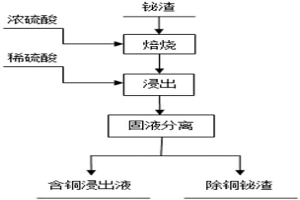

本发明属于一种有色金属湿法冶金领域,具体是涉及到一种高效选择性分离铋渣中铜的方法,包括如下步骤:将铋渣和浓硫酸混合,于300‑600℃条件下焙烧,得到焙烧渣,然后将焙烧渣和1‑3mol/L的硫酸溶液混合,固液分离,最后将液相中的铜分离出来,该技术工艺路线简单,处理成本低廉,反应条件温和,分离效果好,铜分离率达到99%以上。

921

921

0

0

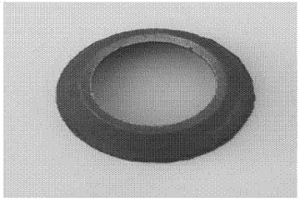

本发明属于特种设备设计优化技术领域,具体涉及一种保径环及其制备方法和应用。所述保径环的材质为高熵合金/金刚石复合材料;所述高熵合金/金刚石复合材料中,金刚石占复合材料总质量的10%~30%,所述金刚石以颗粒状均匀分布于高熵合金中,金刚石颗粒的粒径为10‑150微米;所述高熵合金由Fe、Co、Cr、Ni四种元素以及Cu、Al、Ti、Zn中的至少两种元素组成。其通过粉末冶金法制备,所得产品作为保径装置用于截齿或钻头上。本发明组分设计合理,制备工艺简单可控,所得产品性能优良、其使用寿命为现有同类截齿或钻头的10倍及以上,便于大规模的工业化应用。

1132

1132

0

0

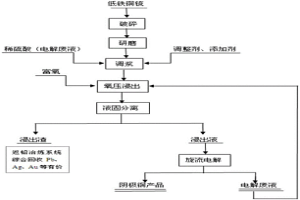

本发明公开了一种从高铜铋渣中选择性高效提取铜的方法,是以高铜铋渣为原料,将破碎研磨过筛后的高铜铋渣粉末与硫酸溶液按一定的配比调浆后倒入高压釜中,往高压釜中通入富氧并控制釜内氧气的压力进行氧化浸出,在氧化浸出过程中,高铜铋渣中的Cu则以Cu2+形式浸出,从而实现铜与其他有价元素的选择性分离,含铜浸出液经调酸后直接进行旋流电解提取其中的铜,可获得铜产品;浸出渣再用浓盐酸浸出分离铋,经电沉积得海绵铋,海绵铋精炼后得产品精铋;余下的渣送至火法炼铅系统综合回收Pb、Ag、Au有价元素。本发明具有对环境无污染,无“三废”排放,属于清洁冶金技术。

734

734

0

0

本发明公开了一种电渣熔炼不锈钢复合钢坯的装置。包括基座、设于所述基座且间隔设置的立柱和芯棒支撑架、支撑于所述芯棒支撑架的芯棒、环绕所述芯棒支撑架设置且可沿所述立柱滑动的结晶器支撑架、支撑于所述结晶器支撑架并与所述芯棒同心且间隔设置的结晶器、设于所述结晶器上方且可沿所述立柱滑动的电极支撑架、固定于所述电极支撑架的电极、驱动所述结晶器支撑架上下滑动的第一驱动装置、及驱动所述电极支撑架上下滑动的第二驱动装置,所述电极的正投影位于所述结晶器与所述芯棒之间的间隙内。本发明提供的电渣熔炼不锈钢复合钢坯的装置,覆层与钢坯通过冶金结合,且界面结合质量好。本发明还提供一种电渣熔炼不锈钢复合钢坯的制备方法。

1074

1074

0

0

本发明涉及有色金属湿法冶金领域,特别是指一种从铁铜锍物料中选择性提取铜的方法。本发明公开了一种从铁铜锍物料中选择性提取铜的方法,包含以下步骤:将铁铜锍物料经破碎研磨、加硫酸调浆后在高压釜内通富氧氧化浸出;铁铜锍物料氧化浸出完成后进行固液分离得到浸出液和浸出渣;所述浸出液经调酸后采用旋流电解技术得到阴极铜产品。其中,所述铁铜锍物料中包含以下组成及其重量百分比:Pb:15~45%,Cu:35~60%,S:2~18%,Ag:0.2~0.8%,As:5~20%,Fe:0.05~0.6%。本发明提供的方法尤其适用于从铁含量低的铁铜硫物料中选择性提取铜,铜浸出液采用旋流电解技术电解沉铜,产率更高,得到的阴极铜产品杂质少、纯度高。

814

814

0

0

本发明涉及一种从含钴溶液中回收钴的方法,特别涉及一种从含锌锰钴等元素的溶液中回收钴的方法;属于湿法冶金技术领域。本发明首先调整含钴溶液的pH值至大于等于4.5,将溶液的温度调整至75‑98℃后,向含钴溶液中加入零价锰,搅拌、反应,过滤,得到含钴高于50%的高品位钴渣。本发明钴直收率可达98%以上,实现了钴的高效回收。本发明工艺过程简单、分离效果好、钴回收率高、成本低,无需复杂特殊设备,具有良好的工业化应用前景。

967

967

0

0

本发明公开了一种从金绿宝石型铍矿石中提取铍的方法,属于矿物加工工程和湿法冶金技术领域,包括矿石的破碎磨矿、硫化矿及含钙矿物的浮选、浮选尾矿的脱水、碱性条件下的微波焙烧、水洗、酸浸、萃取及反萃取、煅烧等步骤。本发明采用浮选法脱除含铍原矿中的硫化矿和萤石、方解石等含钙矿物,有效提高了进入铍提取工序中铍矿原料的BeO品位;用微波对矿石进行碱性条件下的焙烧,为后续铍浸出工艺创造了有利条件;用硫酸对焙烧后的含铍矿物进行湿法浸出,解决了金绿宝石型铍矿石中铍的分离和富积问题。

本发明公开了耐应力腐蚀AL-ZN-MG-(CU)合金及其制备方法,该合金包含主合金元素AL-MG-ZN-CU或AL-MG-ZN外,还包含占合金质量百分比为0.1~1.3%的ZR-CR-YB或ZR-CR-ER;用铸锭冶金法制备所述合金后,对合金进行亚晶界预析出处理:固溶后以2~4℃/MIN速度降温至465℃~400℃保温30分钟,冷水淬火后进行人工时效得到本发明的合金。本发明在AL-ZN-MG-(CU)-ZR合金中复合添加CR和稀土元素YB或ER,并结合亚晶界预析出热处理工艺,使AL-ZN-MG-(CU)-ZR合金的抗应力腐蚀性能和断裂韧性显着提高。

中冶有色为您提供最新的湖南有色金属电冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!