全部

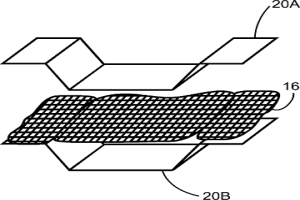

示例性实施方案公开了热成型的基于复合粉末冶金的材料,所述材料包括:烧结的金属颗粒的基质,其包括金属和金属合金中的至少一种;和位于所述基质内的具有源自前体纤维垫的取向和形状的碳纤维。

973

973

0

0

本发明描述了通过气态金属卤化物与还原剂反 应生产固态金属组合物的方法和装置。所述方法通常包括将气 态金属卤化物与还原剂反应,有效形成非固态反应产物,金属 卤化物具有式MXi,其中M是 选自元素周期表的过渡金属、铝、硅、硼及其组合的金属,X 是卤原子,i大于0,所述还原剂是选自氢气、释放氢气的化合 物及其组合的气态还原剂;和使反应产物固体化,从而形成含 有M而基本不含卤化物的金属组合物。在另一方面,提供了 一种生产固态金属组合物的方法,其中通过与气态还原剂反应 使金属低价卤化物还原形成非固态反应产物;然后使其固体化 形成含有所述金属而基本不含卤化物、氧、氮和碳的金属组合 物。还提供了一种生产金属固态组合物的装置,它包括具有式 MXi的金属卤化物来源;还原剂 来源,所述还原剂是选自氢气、释放氢气的化合物及其组合的 气态还原剂;与金属卤化物和还原剂来源相通的反应器,所述 反应器提供让金属卤化物和还原剂之间有效进行气态反应形 成非固态反应产物的条件;以及使反应产物固体化形成含有M 而基本不含卤化物的金属组合物的装置。本发明可用来生产高 纯度金属组合物,尤其是钛颗粒及其合金,用于粉末冶金应用。

1000

1000

0

0

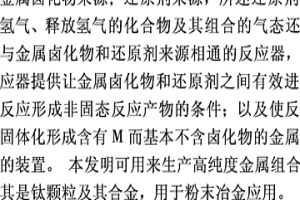

一种振动平衡器的滚子承载体的制造方法,其特征在于采用金属氧化物混合物陶瓷粉末为原料,用陶瓷粉末冶金的制造方法成型。具有省节材料、扩大产量、尺寸精度优良、表面光滑及硬度高的功效。

1125

1125

0

0

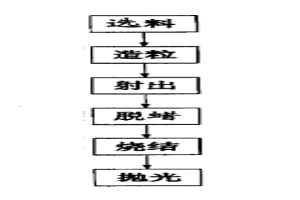

一种马达装置,包括一定子部与一转子部,其中,转子部设置于定子部的内圈,并且转子部与定子部之间产生磁性作用,而在定子部的内圈转动。转子部包括一转子铁心,转子铁心由磁性粉体通过粉末冶金工艺一体成型,其中磁性粉体为具核-壳结构的软磁性材料,其包括有提供磁性力的一核心主体与提供连结强度的一壳层。本发明的马达装置通过对转子部结构的改良,使转子部不会受到线包的影响、可增加绕线圈数或线径、提高马达扭力及转速、有效降低磁能损,在相同单位输出功率下缩小马达尺寸,突破了现有马达转子的设计观念。

887

887

0

0

本发明的名称是贵金属的回收方法。从固体回收选自铂[Pt]、钯[Pd]、铑[Rh]、钌[Ru]、铱[Ir]和金[Au]的金属(以下称为PM)的湿法冶金方法包括在酸性卤化物水溶液中溶解PM和贱金属。用取代的季铵盐(以下称为SQAS)沉淀PM,从酸性卤化物水溶液中的贱金属分离PM。用有机溶剂例如醇洗涤沉淀从多个PM-SQAS沉淀分离Au-SQAS。Rh-SQAS在强卤酸溶液中溶解,氧化以沉淀Pt-SQAS或者Ru-SQAS并分离。向Rh滤液加入SQAS,加热并冷却以沉淀从滤液分离的Rh-SQAS,通过转化成为Rh(OH)3纯化Rh-SQAS。煮沸过量于沉淀Au-SQAS、Pt-SQAS、Rh-SQAS和Fe(III)-SQAS所需的SQAS金属的最初酸性卤化物水溶液,冷却并分离具有Pb和Pd的滤液,分离Pb和Pd。氧化Pb和Pd滤液以沉淀Pb-SQAS和Pd-SQAS。在氨水中溶解Pd-SQAS,并从不可溶Pb分离Pd-SQAS。用NaNO2溶解Ir-SQAS以及从不可溶的Pt-SQAS分离,分离Ir-SQAS和Pt-SQAS浆。

687

687

0

0

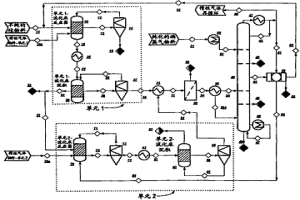

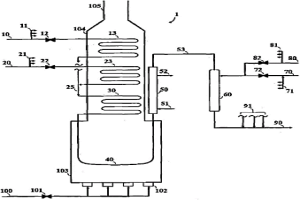

本发明提供了由诸如冶金级硅的不纯的硅来源商业规模地生产 含有一种或多种定制水平的n-型和p-型杂质的纯化多晶硅颗粒的方 法和装置。该纯化系统和方法包括:(1)一个或多个系列的设置有双 流化床的温控反应器或容器,其中转运固体和气体,以使得通过严 格控制温度和停留时间来实现固体硅的不同程度的纯化和沉积;(2) 分离和回收高熔点杂质的化合物,如FeSi和FeI2;(3)纯化、分离 和再循环四碘化硅;(4)在连续分馏塔中,由碘回流促进,分离和回 收较低沸点的液体杂质的碘化物,如AlI3;(5)在分馏塔的下游分离 和回收液体混合物中的非常细的固体微粒,包括杂质碘化物和元素 硅;(6)由工艺中的固体和液体碘化物杂质废物流的氧化回收输入 碘。

932

932

0

0

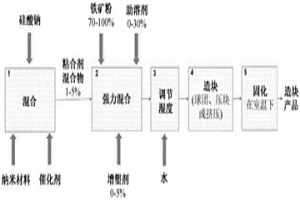

本发明涉及一种用于生产耐搬运、耐运输且耐水的铁矿粉团块的方法。所述方法包括将铁矿粉与硅酸钠、纳米材料、催化剂、助熔剂和增塑剂混合;然后调节混合物的湿度;接着通过球团、压块或挤压对混合物造块;最后在室温下进行固化。所述方法无需能量输入进行热处理,可以生产具有高物理性能和高冶金性能的造块产品,以替代还原炉金属装料(包括烧结体),并且不会排放二氧化碳(CO2)、二恶英、呋喃和硫氧化物(SOx)等有害气体。

1078

1078

0

0

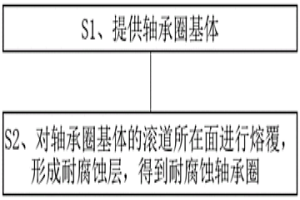

一种轴承、轴承圈及其制备方法,轴承圈的制备方法包括:提供轴承圈基体;对轴承圈基体的滚道所在面进行熔覆,形成耐腐蚀层,得到耐腐蚀轴承圈。通过采用熔覆工艺对轴承圈基体的滚道所在面进行熔覆,形成致密度高且与轴承圈的基体冶金结合的耐腐蚀层,具有良好的耐磨耐腐蚀性能。进一步地,由于仅对轴承圈基体的滚道所在面进行熔覆,轴承圈基体的其余区域可以采用普通的轴承材料,避免了采用耐腐蚀原材料加工整个轴承圈基体,消耗的耐腐蚀原材料较少,生产过程能耗低,从而降低了生产成本。

940

940

0

0

本发明描述了一种焙烧金属精矿的方法。将精矿颗粒供入焙烧炉中,在这里在流化床中在500‑1200℃的温度下对它们热处理以形成煅烧物。至少部分煅烧物作为固体部分与气流一起从焙烧炉中排出。直径比精矿颗粒的平均直径小至少50%的精矿颗粒作为小颗粒分离和/或来自气固部分的颗粒在至少一个步骤中作为小煅烧物颗粒分离和/或在另一个湿法冶金步骤中得到的颗粒作为其它颗粒。对所述小颗粒和/或至少部分所述小煅烧物颗粒和/或至少部分所述其它颗粒进行造粒,其中至少80%的粒料具有精矿颗粒平均直径的至少80%的直径。将所述粒料供入焙烧炉中。

890

890

0

0

本发明涉及有色冶金领域,并且更特别地涉及钛合金的开发,由于钛合金的有利性质,它们经济地不仅用于传统的(特别是军事)领域,而且还用于民用工业领域。该合金含有0.1-3.0Al,0.3-3.0Fe,0.1-1.0Cr,0.05-1.0Ni,0.02-0.3Si,0.02-0.2N,0.05-0.5O,0.02-0.1C和余量Ti。技术效果是生产具有确保的稳定的可预测的性质的商业上可行的钛合金,其使用低级别海绵钛制备。实现该效果是因为所使用的合金化元素包括在低级别海绵中含有的杂质元素以及单独添加至装入料的合金化添加剂。该钛基合金具有与现存的商业合金相比更低的价格,并且此外,根据规定水平的物理和力学性质以及制作特性来选择合金的组成。

1046

1046

0

0

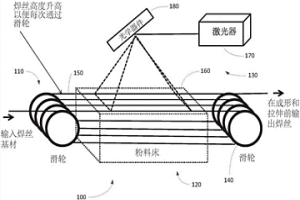

公开了使用增材制造技术制造实心焊丝的系统和方法。在一个实施例中,在通过成形或拉伸模具变成最终成品之前,将细粉状材料以压实固体形式或近终形(例如,近终实心焊丝形状)烧结或熔化或软钎焊或冶金结合到金属条基材上。

713

713

0

0

本申请提供一种由颗粒冶金钢生产冷拔线材的方法,该方法包括以下步骤:‑制备大量的熔融金属,该熔融金属包含(按重量%计):C 0.03‑0.15,Si 0.01‑1.2,Mn 0.1‑1.5,Cr 15‑20,Ni 5‑10,A1 0.5‑1.5,任选地选自以下组中的最多2种元素:N、P、S、Cu、Co、W、Mo、Nb、Ti、Zr、Ta、B、Be、Bi、Se、Mg、Ca、Hf、V和REM,以及使用电渣精炼和雾化以提供金属粉末;‑用金属粉末填充容器并且将容器密封;‑将容器压实以提供全密度坯料;‑将坯料热加工并且通过线材轧制精加工;‑在减少至少30%面积的情况下冷拔退火的线材。

881

881

0

0

一种用于具有燃烧室、辐射盘管、转移线交换器和油骤冷连接部分的烃蒸汽裂解炉的除焦方法,其中将液体骤冷油注入以直接冷却蒸汽裂解的流出物。在足以至少部分燃烧在辐射盘管、转移线交换器和骤冷连接部分内部上累积的焦炭的条件下将包含蒸汽和空气的除焦物料供应到炉子中。以足以将除焦工艺流出物冷却到低于下游管线冶金温度极限的九量供应骤冷蒸汽并将其注射到除焦工艺流出物中。此外,本发明还提供了一种用于乙烯制备的热解炉。

946

946

0

0

一种超声调谐刀片包括基部和轮胎切割刃,由具有的钒含量为至少约百分之8的工具钢制成。例如,工具钢能够具有至少约百分之15的钒、钴和钨的组合含量。工具钢能够通过粉末冶金过程形成为单块。单块能够被铣削成包括调谐刀片的超声轮胎切割变幅杆形状,其中,调谐刀片包括基部和轮胎切割刃。钢制超声轮胎切割变幅杆能够被热处理以为工具钢提供例如至少约50HRC且小于约64HRC的洛氏硬度。钢制超声轮胎切割变幅杆能够包括低摩擦涂层或耐磨涂层。

928

928

0

0

本发明涉及滑动轴承材料,其具有基体材料,所述基体材料包含2.1‑2.6重量%的铁、0.05‑0.2重量%的锌、0.015‑0.15重量%的磷、≤0.03重量%的铅、≤0.2重量%的熔体冶金相关的杂质和余量的铜、任选地具有至少一种硬质材料和任选地具有至少一种固体润滑材料,并且具有至少一种选自碲、硫、铬和锆的添加剂。此外,本发明还涉及具有承载层、轴承金属层和具有在轴承金属层上施加的滑动层的滑动轴承复合材料,其中所述轴承金属层由此种滑动轴承材料组成,以及由此种滑动轴承复合材料组成的滑动元件或滑动轴承。

1159

1159

0

0

电池组和电化学电池中的材料通过使用泡沫浮选技术以适合回收的形式进行分离。从转换的电池废品中除去疏松材料,如壳体,所得浆料进行泡沫浮选。泡沫浮选剂,包括起泡剂,捕收剂和/或抑制剂,用于操纵废品中材料的亲水性和疏水性。疏水材料夹带在泡沫的气泡中并流出泡沫浮选容器,同时那些亲水性的保持在容器中,从而分离电池板栅材料,而不使用火法冶金、能源密集型工艺或其他环境上不希望的工艺。

1141

1141

0

0

本发明提供了一种复合履带链节(10),其具有被铜焊或锡焊在一起的主体(42)和可替换导轨(34),以在所述履带链节的主体(42)和所述导轨(134)之间提供冶金结合,这样当导轨(134)发生磨损时,通过加热所述履带链节(10)、或所述铜焊或锡焊的填充金属即可移除和替换所述导轨(134)。该工艺使得所述导轨(134)能从所述履带链节(10)的主体(42)分离,这样新导轨(34)就能被铜焊或锡焊到所述履带链节(10)的主体(42)。因此,履带链节(10)或履带链节(10)的主体比导轨(34)长多个使用周期。进一步地,所述主体(42)和导轨(134)可由不同材料形成。

720

720

0

0

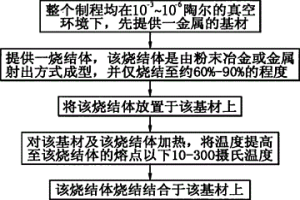

一种金属结合制程,在10-3~10-6陶尔(Torr)的真空环境或以惰性气体 保护的环境下,包括步骤如下:提供一个或是复数个金属的基材;提供 一个或是复数个烧结体,该烧结体是由粉末冶金或金属射出方式成型, 并仅烧结至约60%-90%的程度;将该烧结体放置于该基材上;以及对该 基材及该烧结体加热,将温度提高至该烧结体的熔点以下10-300摄氏温 度,使得该烧结体烧结结合于该基材上;藉此,该基材与该烧结体的结 合,十分地省时省力,且施工过程不会产生金属废料,也不需用到焊料 就能将金属结合在一起进而减少成本的浪费,本发明另提供一种金属结 合制程的制品。

931

931

0

0

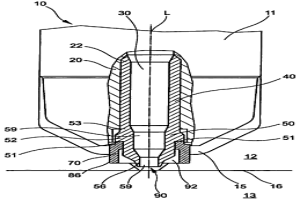

本发明涉及一种在压铸技术上使用的喷嘴(10),在喷嘴体(20)内具有至少一个用于所要加工的压铸物料的流动通道(30)。通道(30)在下端通过喷头(40)和部件(50)与由压铸模具的至少一个型模部件(12)、(13)构成的型模空腔流动连接。优选由粉末冶金耐磨材料制成的部件(50)在流动通道(30)的下端内纵向移动地限制设置在喷头(40)内。该部件此外还形成浇铸口(18)。在针状封闭喷嘴(10)中,在打开和关闭位置之间运动的封闭针(60)穿过熔液通道(30)以及构成定心体的部件(50),在定心体内入口锥体(54)将针(60)的固有封闭件(65)定心。包围部件(50)上部(53)且由高导热材料组成的喷头(40)可以从下面旋入喷嘴体(20)内。或者喷头(40)和部件(50)整体构成并将二者共同纵向移动装入喷嘴体(20)内。为使喷头(40)和/或部件(50)找到固定支承,该部件或者定心体(50)具有支承凸缘(52)。

730

730

0

0

本发明涉及制备用于Rochow反应的活性硅粉末 的方法, 其中包括在0.1至1wt%磷化铜存在下, 将冶金硅粉碎至 颗粒尺寸小于350μm, 使得将这种产物沉积在所述颗粒的表面 上。它还涉及用于Rochow反应的其颗粒尺寸小于350μm的活 性硅粉末, 其中包含在所述颗粒表面上的0.01至0.1g/m2磷化铜Cu3P。本发明的粉末表现出改进的反应活性和选择性及更短的反应预备时间。

917

917

0

0

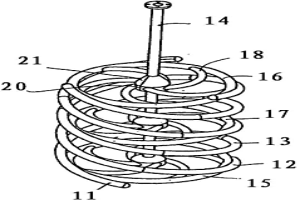

本发明涉及一种混合装置和混合方法,借助于它们,将互不相溶或很差地互溶的两种溶液混合在一起成为分散体。该混合装置包括至少三个螺旋条,所述螺旋条围绕轴向上旋转并且被支撑在轴上,以使得轴与螺旋杆之间的支撑结构基本上设置在水平位置上。该混合装置和混合方法尤其适合于混合在金属湿法冶金回收中所使用的溶剂萃取溶液,以形成分散体。

866

866

0

0

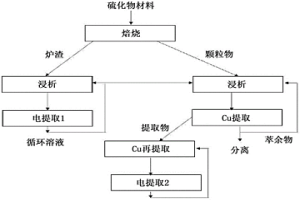

由于加工硫化铜‑镍材料的本方法可以在加工硫化铜‑镍材料时用于有色冶金中。硫化铜‑镍材料的加工包括材料的氧化焙烧以获得炉渣,用循环溶液浸析所述炉渣,分离浸析残余物,和从浸析液中电解沉积铜。焙烧过程中产生的炉渣和粉尘分别浸析。所述粉尘与来自炉渣加工循环的部分溶液一起在循环铜萃余物中浸析,所述部分在所述溶液引导至浸析步骤时由铜电解沉积步骤的溶液在分离。分离来自粉尘浸析步骤的残余物。通过液体提取从粉尘浸析步骤的溶液中提取出铜,然后从循环再提取物中进行铜的单独电解沉积。然后,分离部分萃余物送入镍生产过程。该方法可以改进生产性能,特别是增加铜回收为市售产品,减少铜和其他有价值组分的损失,通过减少循环数而降低有色金属和贵金属方面的在制品。

1145

1145

0

0

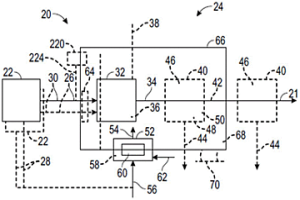

本公开内容提供了氢纯化设备及其部件。在一些实施方式中,所述设备可包括设置在第一端部框架和第二端部框架之间并固定至第一端部框架和第二端部框架的至少一个箔片微孔筛网装置。所述至少一个箔片微孔筛网装置可以包括至少一个氢选择性膜和至少一个微孔筛网结构,所述微孔筛网结构包括具有形成多个流体通道的多个孔的非多孔平面片。所述平面片可以包括构造为向渗透侧提供支撑的大致上相对的平面表面。所述多个流体通道可在所述相对的表面之间延伸。所述至少一个氢选择性膜可以冶金结合到所述至少一个微孔筛网结构。在一些实施方式中,所述设备可包括具有至少一个膜支撑结构的渗透框架,该膜支撑结构跨过开放区的至少大部分并且构造为支撑至少一个箔片微孔筛网装置。

917

917

0

0

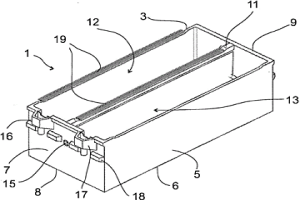

本发明涉及一种用于制造电解池的方法,该电解池用于金属的电解冶金或电解精炼的工艺,本发明还涉及一种电解池。电解池包括容器单元(1),该容器单元(1)有由底部(2)、第一侧壁(3)、第二侧壁(5)、第一端壁(7)和第二端壁(9)限定的内部空间。电解池包括支承部件(11),该支承部件(11)的尺寸设置成在容器单元(1)的第一端壁(7)和第二端壁(9)之间延伸,以便将容器单元(1)的内部空间分成第一部分(12)和第二部分(13),该第一部分(12)用于以交替顺序接收第一排阳极和阴极(20),该第二部分(13)用于以交替顺序接收第二排阳极和阴极。

本发明涉及一种奥氏体不锈钢粉末,其镍含量小于或等于0.5重量%且具体碳含量大于或等于0.05重量%且小于或等于0.11重量%。本发明还涉及通过粉末冶金制造所述粉末的方法以及由该制造方法生产的零件(3),其特征在于在零件(3)的表面上具有延伸厚度e的脱氧层(1),e大于或等于200μm。

830

830

0

0

本发明涉及一种通过湿法从在冶金过程中产生的工艺气体除去灰尘中的固体和硫氧化物的方法。在至少一个级联式洗涤器中将至少部分碱性液体供给至含有固体的气流中,以最晚在所述级联式洗涤器的水区中润湿气体和固体的过程中使碱性液体与待清洁的气体和固体混合,和引导含有碱性液体、润湿的气体和固体的混合物以在各个级联式洗涤器中进行级联喷淋,以从气体中除去硫和固体。

732

732

0

0

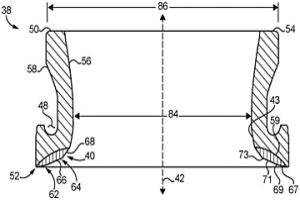

一种用于控制气缸(16)换气的换气阀(24)的阀座插入件(38),包括插入件主体(50),该插入件主体(50)具有内周表面(56)、外周表面(58)和阀座表面(40),阀座表面(40)被构造成在关闭位置接触换气阀(24),并且成形为限制其阀凹陷。阀座表面(40)包括线性段(71)和弯曲段(69,73)的布置,线性段(71)和弯曲段(69,73)形成冠部(62,64)以在不同磨损状态下接触换气阀(24)。阀座插入件(38)还包括基底材料(57)和表面硬化材料(61),该表面硬化材料(61)以冶金方式结合到基底材料(57)并形成阀座表面(40)。

中冶有色为您提供最新的其他其他有色金属冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!