全部

1120

1120

0

0

本发明属于湿法冶金技术领域,具体涉及一种锌精矿与铜白烟尘协同处理脱除溶液中砷氯的方法。所述锌精矿与铜白烟尘协同处理的方法,包括以下步骤:(1)将锌精矿与铜白烟尘混合后加水进行磨矿,得到矿浆;(2)在矿浆加入废电解液,调节矿浆中的酸锌摩尔比为0.8~1.1,然后进行氧压浸出,后过滤得到氧浸液和氧浸渣;(3)在氧浸液加入锌粉除铜脱砷脱氯,得到铜渣和除铜脱氯后液。本发明的锌精矿可搭配处理高达50%的白烟尘,可一次性处理白烟尘量大;锌、铜浸出率高,其中锌可达98%以上,铜可达95%以上,达到了高效浸出锌铜,同时降酸沉铁除砷的目的。

1022

1022

0

0

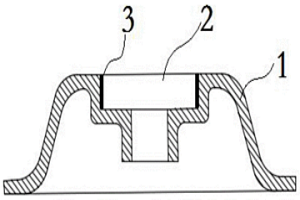

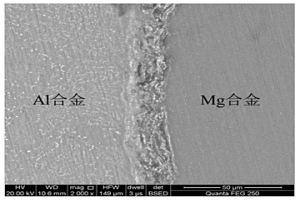

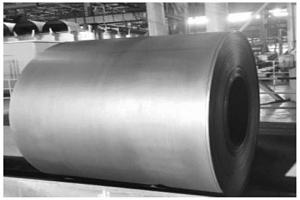

本发明涉及一种铝镁复合板材的制备方法,包括如下步骤:S1、分别将5052铝合金、1060铝合金及AZ31镁合金进行均匀化热处理;S2、将热处理后的合金进行打磨;S3、将打磨后的所述各合金按顺序进行叠放组合,并固定组合后板材的入口端和两侧边;S4、将固定后的所述板材放至加热炉中进行加热,并保温;S5、将经步骤S4保温后的板材进行热轧,第一道次压下量在50‑57%;第二道次压下量在42‑45%;S6、将S5步骤得到的板材进行扩散热处理,得到铝镁复合板材。与现有技术相比,本发明采用合理的压延技术,改善了镁合金与5052铝合金之间的结合强度,保证镁铝层之间结合紧密不分层,本发明工艺简单,对生产环境要求低,所得产品为冶金结合,抗拉强度和耐热性高。

784

784

0

0

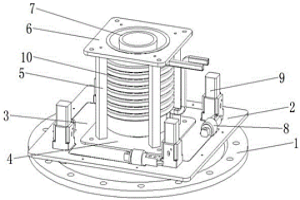

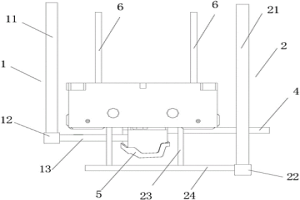

本发明涉及冶金领域,具体的公开了一种金属气雾化速度动态控制设备,包括安装盖板、坩埚、喷枪和送风座;所述安装盖板的上表面设置有与其平行的升降平台,升降平台上固定安装有多个竖直的升降驱动部件,升降驱动部件的输出端穿过升降平台下端固定连接在安装盖板上。称重板的边缘固定连接有多个称重传感器,所述坩埚安装在称重板上,坩埚的底部上连通有竖直的喷嘴,喷嘴的正下方对应的安装盖板上设置为喷枪。本发明通过设置的能够监测中间钢水重量变化的称重传感器,将钢水的喷出情况实时进行监控,并且根据称重的数据通过控制器进行动态的调整,改变喷嘴的位置,进而调节喷出的钢水流速。

720

720

0

0

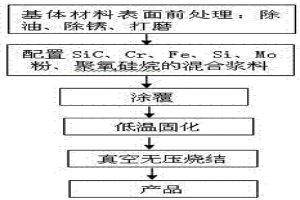

一种真空无压烧结多元Fe‑Si合金涂层及其制备方法,采用金属材料作基体,先作基体表面处理,并配以碳化硅粉、铬粉、铁粉、硅粉和钼粉为组分,聚氧硅烷为胶粘剂的混合浆料,将混合浆料涂覆于基体表面,经低温固化,真空高温无压烧结,获得多元Fe‑Si合金涂层;它克服了现有真空热压烧结法制备的Fe‑Si合金脆性大,加工效率低,设备复杂,以及熔融渗硅法和化学气相沉积法制备的Fe‑Si合金涂层薄、熔渗时间长,溶剂对容器产生侵蚀,SiCl4分解产生的Cl‑1离子对设备的腐蚀以及涂层表面需清理等缺陷;通过控制合金中的各成分含量,实现多元Fe‑Si合金涂层的组织结构、硬度、耐磨性和抗氧化性调控;可广泛应用于能源、冶金、化工等领域中高温工作的零部件的表面防护。

1032

1032

0

0

本发明涉及一种红土镍矿加压磷酸浸出的方法,属于湿法冶金技术领域。该方法包括以下步骤:将红土镍矿破碎至粒度小于1mm;将破碎后的红土镍矿与一定溶度磷酸溶液混合后得到矿浆;将矿浆料注入密闭反应器,在浸出温度110~150℃和浸出压力0.2~0.5MPa条件下加压浸出;浸出结束后将浆料固液分离得到含镍钴浸出液和磷酸铁产品。与现有高压酸浸工艺浸出温度245~270℃和浸出压力4~5MPa相比较,本方法能够显著降低浸出温度100℃以上,能耗低;浸出压力仅为现有高压酸浸工艺的10%以下,无需钛合金高压釜设备,投资成本低,工艺操作方便;本方法无其他酸性浸出尾渣产生,实现红土镍矿浸出尾渣近零排放,环境友好。

1056

1056

0

0

本发明公开了一种冶炼烟气制酸净化污酸的回收工艺,属于冶金化工环保领域,本发明工艺无石灰中和过程,无石膏废渣产生;有价金属铜回收利用,减少危废渣量,创造经济效益和环保效益;对熔炼高温烟气余热进行余热利用,降低净化工序循环水消耗;活化硫磺加入量少,运行成本低;污水处理过程无石灰或石灰石加入,无石膏固废产生,是一种节能降耗减排的净化污酸处理技术;净化工序洗涤产生的污酸,通过活化硫磺和高温SO2烟气,选择性分步分离沉淀出铜、砷,分离后的污酸通过熔炼系统产生的高温烟气分级蒸发出其中的氟和氯,通过沉淀和蒸发,分离污酸中的有害杂质,满足污酸直接回用的要求。

1131

1131

0

0

本发明属于激光熔覆技术领域,具体公开了一种电机轴灰铸铁端盖表面激光熔覆改性方法及其应用。所述端盖材料为灰铸铁,所述端盖设有内孔,在所述端盖内孔表面的接触配合位置设有激光熔覆层,所述激光熔覆层包括镍基层和硬质合金层,所述镍基粉层由镍基粉末熔覆至端盖表面制成,所述硬质合金粉末层由硬质合金粉末熔覆至镍基粉层表面制成;所述镍基层厚0.2~0.4mm,所述硬质合金层厚0.7~0.9mm。本发明所述电机轴灰铸铁端盖表面激光熔覆层能提高电机轴灰铸铁端盖的耐磨、耐蚀、耐热、抗氧化及电特性,所述合金层之间冶金结合,其结合性好,不容易脱落,使用寿命长,且激光熔覆工艺不存在污染。

本发明公开了一种含熔融沉积3D打印成型孕镶金刚石层的潜孔钻头及其制备方法,所述潜孔钻头包括钻头库体、安装于钻头库体工作面凹槽内的球齿、孕镶金刚石层;所述孕镶金刚石层设置于钻头库体工作面的表面;所述孕镶金刚石层由FeCoCu合金基体以及分散于FeCoCu合金基体中的金刚石组成,所述孕镶金刚石层中,金刚石的体积分数为5~35%。本发明中孕镶金刚石层的制造采用先进的熔融沉积3D打印成型‑粉末冶金烧结技术,使钻头库体的耐磨性能得到极大提高,保证钻头工作过程中库体的磨损与硬质合金球齿的磨损实现同步,从而有利于延长钻头使用寿命,提高钻进效率。

657

657

0

0

本发明公开一种无损表征保护渣渣膜传热性能的方法,属于钢铁冶金连铸技术领域。本发明主要通过双丝热电偶技术,在一定温度梯度下形成渣膜,模拟实际连铸过程中保护渣在钢液和结晶器之间形成渣膜的过程;在形成渣膜后通过本发明的方法来表征该保护渣渣膜的传热性能,从而为优化和设计传热性能合理的保护渣提供一种技术途径。本发明的方法测定的是模拟实际连铸过程保护渣渣膜结构的传热性能,对实际连铸生产具有很好的指导意义;且试验过程简便,试验成本较低,灵敏度高,结果可靠。

959

959

0

0

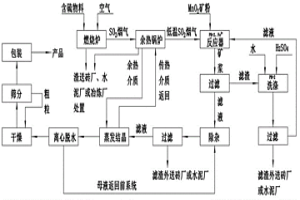

一种节能降耗的硫酸锰生产新工艺,它涉及化工及湿法冶金的生产技术领域。它包含以下步骤:将可燃含硫物料经燃烧产生二氧化硫,在余热锅炉换热后引入装有二氧化锰矿浆反应吸收器内进行反应后经过滤,滤渣进入洗涤釜加水、加酸调PH值=2和液固比=3:1,过滤后滤液返回反应器,经除杂精制过滤,滤液进蒸发结晶系统,蒸发到一定浓度后返回除杂精制系统,离心脱水后的产品经干燥、筛分、包装得产品。本发明的优势是:采用廉价的工业回收可燃含硫物及有色冶炼行业含硫矿焙烧脱硫过程中产生的二氧化硫来生产硫酸锰,可燃含硫物燃烧产生大量的热量,经余热锅炉回收后直接用于本工艺中硫酸锰溶液蒸发结晶供热,基本满足本工艺的热量需求,节约了生产成本。

1070

1070

0

0

本发明涉及粉末冶金技术,具体涉及一种镁/铝多层复合材料及其制备方法。本发明的目的在于解决因现有技术制约造成的镁/铝异种材料连接性能不佳的难题,同时致密、连接一体化的成型技术也创造了显著的经济效益。本发明是将含铝粉末与含镁粉末在模具中叠层铺粉,再采用梯度升温的方式升温至430‑440℃并控制压力为20‑45MPa进行放电等离子烧结,可一步得到基体致密且连接良好的镁/铝多层复合材料。本发明制备的镁/铝多层材料工序少、时间短、结合优良。本发明可适用一系列的镁/铝基复合材料的制备,并可扩展到其它烧结温度接近的异种金属双层结构材料的制备。本发明操作简单、易于控制、便于产业化应用。

1148

1148

0

0

本发明公布了一种球形镍铼合金粉末的制备方法,包括如下步骤:溶解混合、雾化或动态干燥后还原,得到先驱体粉末、还原、制料浆、喷雾造粒、球化成型。本发明的目的是,提供一种球形镍铼合金粉末的制备方法,攻克现有低铼合金成分不均、含铼元素难以引入基体材料中、多组元成分控制性差、制备工艺复杂等存在的诸多问题,开创性地使用两次球化工艺,省好快地获取球形粉末。该方法获取的粉末可以直接应用于耐磨抗腐蚀涂层、热喷涂、3D打印以及粉末冶金零部件中,不需要另外配比粉末原材料。

927

927

0

0

本发明公开了一种消除雾化合金粉末空心缺陷的方法,属于粉末冶金材料领域。对雾化合金粉末进行球磨处理,消除粉末颗粒内部空心缺陷,获得实心粉末,提高粉末利用率。本发明通过控制磨球的直径、不同直径磨球的质量配比和球料比,再配合球磨时间的控制,对粉末进行多方位立体撞击,实现粉末球形度控制,获得实心球形粉末。本发明采用球磨设备和工艺消除雾化合金粉末空心缺陷,球磨时间短,工艺方法简单,有利于规模化制备和应用。

1251

1251

0

0

本发明涉及一种无磁合金及制备方法,特别涉及一种用于制备压缩机电机用髙密度平衡块的无磁合金及该合金的制备方法;属于粉末冶金技术领域。本发明所述无磁合金其密度为7.7-8.0g/cm3;所述无磁合金以质量百分比计由下述组分组成:Fe26-65%、Cu9.8-21.5%、Mn14-55%、R0.1-19%;所述R选自W、Ni、Cr、Zn、Sn中的至少一种。本发明合金成分设计合理,生产工艺简单,易于大批量生产。本发明所制备的成品完全可替代压缩机电机用价格昂贵的铸铜平衡块合金,与其相比,本发明显著降低了制造成本;同时,还可替代铸造高锰钢、铸造锌合金平衡块合金,减小平衡块合金原有体积,使电机高速旋转工作中噪音明显降低,这就提髙了压缩机品质。

816

816

0

0

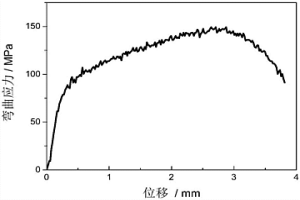

本发明涉及一种低弹模钽锆牙科种植体材料及其制备方法,所述低弹模钽锆牙科种植体材料在烧结冷却过程中有层片状析出组织,这种组织有利于钽锆合金获得良好的力学性能与生物相容性能,其制备方法包括以下步骤:将钽锆粉末按照一定比例混合均匀,通过粉末冶金方法压制成形,在保护气氛中,将温度升至1200℃进行保温,最后于1400~1600℃进行真空烧结,得到低弹模钽锆牙科种植体材料。上述低弹模钽锆合金,相对密度为79%~95%,抗拉强度在166.6~314.4MPa范围内变化,弹性模量在4.6~16.1GPa范围内变化,在保证强度的情况下,弹性模量较低,与人体上下颌骨力学相容性好,与口腔上皮与纤维组织生物相容性好;且制备方法简单,是一种较为理想的低弹模牙科种植体材料。

898

898

0

0

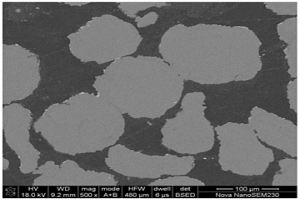

一种粉末热压烧结制备高硅钢薄带材的方法,采用还原Fe粉,Si含量为50~70%的高纯硅铁粉,形成Fe‑Si混合粉,通过模压成方形坯,再采用单轴加压方式在920~980℃、100~160MPa条件下热压烧结0.5~2h,使压坯的密度达到6.72~7.04g/cm3;然后将粉末热压烧结坯在1050~1150℃进行真空或还原气氛保护烧结,使Fe粉颗粒冶金结合,硅铁粉颗粒与Fe实现部分合金化,再多次低温扩散烧结和冷轧减薄;最后在1250~1300℃进行高温扩散烧结,实现均质合金化,获得含4.5~6.7%Si的0.1~0.5mm厚,密度≥7.28g/cm3的高硅钢带材。

1114

1114

0

0

本发明涉及一种同时拥有较高抗压强度和较低弹性模量的锆铌钛牙科种植体材料及其制备方法,所述锆铌钛牙科种植体材料在烧结冷却过程中有层片状和针状析出组织,这种组织有利于锆铌钛合金获得良好的力学性能与生物相容性能,其制备方法包括以下步骤:将锆铌钛粉末按照一定比例混合均匀,通过粉末冶金方法压制成形,在保护气氛中,将温度升至950℃进行保温,最后于1400~1600℃进行真空烧结,得到综合性能较高的牙科种植体材料。上述锆铌钛合金,相对密度为90%以上,抗压强度在1100~1289MPa范围内变化,弹性模量在32~41GPa范围内变化,在保证强度的情况下,弹性模量较低,与人体上下颌骨力学相容性好,与口腔上皮与纤维组织生物相容性好;且制备方法简单,是一种较为理想的牙科种植体材料。

959

959

0

0

本发明属于高温窑炉用红外辐射涂料,可用于石油化工窑炉、冶金、电力、陶瓷工业及民用窑炉等。技术方案是:将一定量苯胺单体或吡咯单体直接加到金属氧化物颗粒悬浮溶液中,并加入适量的无机酸或有机酸,配成苯胺(或吡咯)/金属氧化物混合悬浮溶液,采用过硫酸铵溶液作为氧化剂,得到无机酸或有机酸掺杂的聚苯胺(或聚吡咯)包裹的金属氧化物复合材料。采用含氮聚合物聚苯胺或聚吡咯高温分解作为高温氮源,与金属氧化物如锆英砂、氧化钇、氧化钽、氧化铈、氧化镧、氧化钒、氧化钛、氧化铝、氧化铁、氧化锰、氧化铬等,在高温下自身分解的还原气氛下部分生成金属氮化物如氮化锆、氮化钇、氮化钽、氮化铈、氮化镧,氮化钛、氮化钒、氮化硅、氮化铝等,金属氮化物与金属氧化物在高温下形成牢固的高温红外辐射涂料,并能牢固地结合在金属或无机材料表面。

1082

1082

0

0

本发明提供了一种矿相重构结合湿法冶金处理辉钼矿的方法,辉钼矿与过渡金属元素添加剂,按预定配比混料,经高温反应生成含钼多元硫化物。再经湿法氧化浸出提钼,浸出时硫以硫磺的形式产出。本发明首次通过矿相重构的方式使化学性质顽固的辉钼矿转变为易处理的含钼化合物,而且操作简便,成本节约,易于工业应用。

1127

1127

0

0

本发明涉及一种双金属复合铸造浇注系统,包括第一浇注装置和第二浇注装置,所述第一浇注装置与铸型的下部相连,所述第二浇注装置与铸型的上部相连,所述铸型的下部与上部之间设置有溢流口。这样,在双金属复合铸造的过程中,先通过第一浇注装置浇注第一金属液,待第一金属液浇注到溢流口位置时,让多余的第一金属液排出铸型内腔,再将溢流口堵住,通过第二浇注装置将第二金属液浇注到铸型的上部,从而所述第一金属液与第二金属液在溢流口处形成冶金结合面,而第一金属液和第二金属液在浇注过程中互不干扰、不冲混,因此提高双金属复合铸件的质量。

1120

1120

0

0

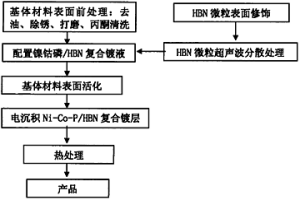

一种脉冲电沉积Ni-Co-P/HBN复合镀层及其制备方法,它采用金属材料作基体,先将基体表面进行前处理,再配以硫酸镍、氯化钴、次磷酸钠、柠檬酸、柠檬酸三钠、硼酸、聚乙烯醇为主要组分,六方氮化硼HBN粉末为分散相的复合镀液,用表面活性剂、超声波振动对HBN微粒进行表面修饰和分散处理,通过合理设置脉冲电沉积参数,充分搅拌使HBN微粒均匀分散在镀液中,在施加脉冲电流状态下HBN微粒与基质金属镍钴磷发生共沉积及热处理而得到耐蚀、耐磨减摩脉冲电沉积Ni-Co-P/HBN复合镀层;它克服了现有复合镀层组分较单一,镀层晶粒粗大,与基体的界面结合强度低,耐蚀、耐磨减摩综合性能不理想等缺陷;它适合作机械、冶金、化工等行业中摩擦运动副零部件的耐磨减摩、耐蚀表面镀层。

881

881

0

0

本发明属新材料领域,涉及一种人造铁梨木及其制备方法。本发明解决了天然铁梨木材质各向异性、资源奇缺、价格昂贵等问题。本发明涉及的人造铁梨木按质量百分比由20%~80%的经混炼等工序获得的木塑复合粉末、10%~50%的木质粉末、3%~10%的陶瓷晶须、5%~20%的电解铜粉和0.1%~2%的调色剂经均匀混合、温压成形等工序制成,制品色泽可调,材质各向同性、自润滑性好,适合水润滑工况,既可替代天然铁梨木制备船舶尾轴承,又可替代铁/铜基粉末冶金含油滑动轴承材料制备食品、医疗、纺织等领域机电设备用滑动轴承,也可替代红木及牛骨制备高档汽车内饰件等。

864

864

0

0

本发明涉及一种连铸连轧短流程线SPA‑H表面黑斑解决方法,属于钢铁冶金技术领域,包括如下步骤:步骤一:将精炼钢水经板坯连铸机连铸,连铸机出来的板坯经板坯清洗装置清洗;步骤二:清洗后的板坯立即进入加热炉,板坯加热后出炉;步骤三:板坯出炉后依次除鳞,再经过精轧机组轧制;前机架F1‑F4轧制负荷设计为30‑55%,前机架F1‑F4带钢温度为950‑1100℃;步骤四:轧制后冷却、卷取。本发明方法不需添加Ni,解决连铸连轧短流程线SPA‑H因“铜脆”导致的表面黑斑问题,节约成本;提高板坯入炉温度改善“黑斑”缺陷,且前机架F1‑F4负荷设计为30‑55%,提高了薄规格的批量轧制稳定性。

838

838

0

0

本发明涉及到一种从高镁镍铁熔渣中回收金属镁的方法,属于冶金废弃物综合回收利用领域。该方法主要是以高温熔融态高镁镍铁渣为原料先将固体还原剂加入带有磁场的设备中;然后将含镁镍铁熔渣加入到设备中,抽真空至炉内压力为5‑500Pa;反应,得到单质镁。本发明工艺简单,能源、资源利用率高。在氧化剂配置合理以及磁场条件选择得当合理的情况下,可实现镁100%的回收。同时本发明所得尾渣中镁含量较低,可大量用于水泥生产工业。

697

697

0

0

本发明涉及矿物加工、湿法冶金领域,具体说是一种选择性浸出剂及复杂铜锌矿产资源的深度分离方法,其中分离方法包括将铜锌混合矿石进行破碎‑筛分‑磨矿,得到粒度适宜的铜锌矿粉;将所述铜锌矿粉在所述选择性浸出剂中浸出铜锌混合矿中的锌,同时在浸出过程中铜、铁极微量溶解,固液分离后可得到低锌高品位铜精矿和含锌浸出液;将含锌浸出液进行硫化沉淀,固液分离后可得到高品位闪锌矿。本发明使用的深度分离铜锌矿的方法对原矿要求低,矿石来源广泛,如浮选混合精矿、天然铜锌混合矿、其他方式富集得到的铜锌混合矿等,对矿石品位要求不严格,可对低品位矿产资源进行加工,提高资源利用率。

1182

1182

0

0

本发明属于湿法冶金技术领域,具体涉及一种氧化锌与铜白烟尘混合浸出的方法。所述氧化锌与铜白烟尘混合浸出的方法,包括以下步骤:(1)将氧化锌与铜白烟尘混合后加酸浸液进行中性浸出,得到中浸液和中浸渣;(2)向中浸液加入铁粉,进行沉铜脱氯,过滤得到铜渣和沉铜脱氯后液;向中浸渣加废电解液、硫酸进行酸性浸出,得到酸浸渣和酸浸液;(3)在沉铜脱氯后液通入氧气进行氧压沉铁除砷,得到砷酸铁渣和沉铁除砷后液;沉铁除砷后液送除铁净化、电解、熔铸生产电锌;砷酸铁渣送火法固化处理。本发明可以处理低铜的白烟尘量高达50%。锌浸出率可达98%以上,铜浸出率可达95%以上,除砷效果可达99%。

1116

1116

0

0

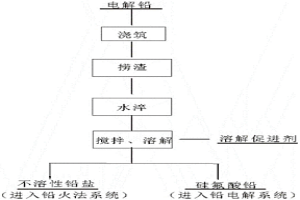

本发明涉及一种含铅氧化渣湿法处理工艺,属于有色金属冶金领域。其工艺流程包括如下步骤:从液态金属铅表面分离出含铅氧化渣;含铅氧化渣趁热进行水淬处理;水淬渣置于硅氟酸溶液中,加入溶解促进剂在搅拌条件下溶解得到硅氟酸铅水溶液。

1030

1030

0

0

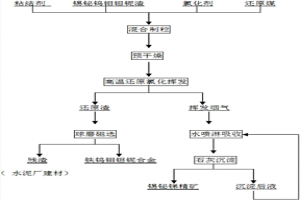

本发明属于冶金领域,公开了低品位含锡铋钨钼渣的回收工艺,该工艺包括:锡铋钨钼钽铌渣、氯化剂、还原煤和粘结剂混合制粒,颗粒预干燥后,在还原气氛下,发生高温挥发反应,得到还原渣和挥发烟气;采用水喷淋挥发烟气进行收尘,向收尘所得矿浆中加石灰沉淀,得到锡铋锑沉淀渣和沉淀后液;还原渣经球磨磁选,得到铁锰钨钼钽铌富集物和残渣。采用本发明工艺能一次性将易挥发的金属富集,难挥发的金属钨钼钽铌高温还原,和铁锰形成小颗粒合金,经过磁选分离金属和脉石,实现了有价金属全部回收;同时,钨冶炼渣从危险固体废物变成一般固废,可直接送水泥厂作为建材原料,物料全部资源化,是锡钨冶炼渣高效资源无害化的处置方法。

942

942

0

0

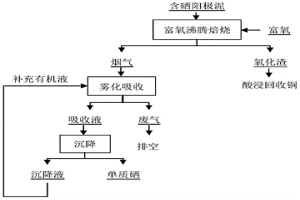

本发明属于有色金属冶金技术领域,具体公开了一种含硒阳极泥富氧沸腾焙烧‑有机还原提取硒的方法。该方法以含硒阳极泥为原料,细磨后加入沸腾培烧炉中、鼓入富氧空气在600~900℃的温度范围内进行沸腾焙烧,使以金属形态为主的阳极泥氧化,焙烧产物为含硒烟气和焙烧渣,所述含硒烟气通过短链有机物水溶液雾化吸收和还原后得到含单质硒的雾化后液和尾气,从所述雾化后液沉降分离出单质硒,分离工序所产生尾液返回雾化吸收和还原工序,所述尾气可直接排放,焙烧渣为金属氧化物可送去酸浸提铜。本发明方法具有经济高效、操作简单、安全环保的特点,实现含硒阳极泥短流程清洁提取硒,易于开展工业化生产。

中冶有色为您提供最新的湖南有色金属电冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!