全部

1219

1219

0

0

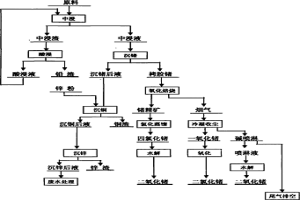

本发明公开了一种处理贫镍红土矿提取镍钴的方法,具体是采用预还原焙烧-氧化浸出法处理贫镍红土矿,从贫镍红土矿中提取镍、钴等有价金属。贫镍红土矿经矿物处理、高温还原焙烧、弱酸性氧化浸出,以及从浸出液中提取镍和钴、浸出剂回收等工艺步骤,实现镍、钴有价金属的经济、高效提取及冶金体系的闭路循环与综合利用。

1103

1103

0

0

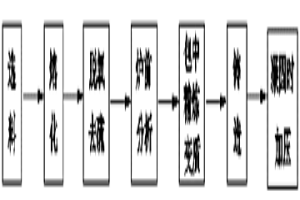

本发明涉及一种控制硫酸锰颜色变暗的方法,属于湿法冶金中的除杂工艺。其主要步骤是将从软锰矿和黄铁矿中用硫酸浸出的浸出液,经净化处理,得硫酸锰结晶体和浓缩母液,硫酸锰结晶体经干燥制得成品;若成品有颜色变暗现象,将浓缩母液返回硫酸浸出程序中再浸出;此时,控制回头浓缩母液浸出温度大于80℃,pH=1.3~1.5,让铵根离子和三价铁生成黄铵铁矾晶体沉淀析出,压滤,从而除去回头浓缩母液中的铵根离子;最终得到合格成品为止。本发明能有效地降低产品中铵根杂质离子含量,使所制得的硫酸锰的干燥成品的颜色长期保持微红色或肉红色,大大提高产品的品质和商业价值。

1143

1143

0

0

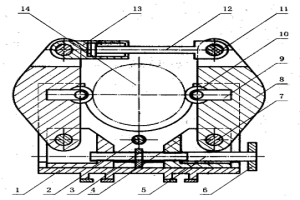

本发明涉及一种风力发电机用金属基偏航刹车片及其制备方法,该材料包含了铁粉、铜粉和锡粉、硫磺、短切钢纤维、铜纤维、高铝陶瓷纤维、无机氧化物以及石墨等。其制备方法为首先将各组分材料按照配方称料,在特殊的干式混料机搅拌进行搅拌混合,保证各纤维充分分散、均匀,在常温下压制成型,然后在一定压力和温度下进行烧结,随炉冷却,最后进行机加工即得本发明的材料。同普通粉末冶金刹车片片相比,本发明制备的摩擦材料通过加入金属和陶瓷纤维,显著改善了材料力学性能及静摩擦力矩,同时产品具有动摩擦系数适中而稳定、耐磨性能更好、对对偶磨损较小且制造成本较低的优点,能充分满足风力发电机偏航制动的要求。

本发明涉及冶金工业的炼钢技术,是一种直接应用于LF炉顶渣中进行脱硫的含BaO、Li2O的精炼渣系及采用该渣系生产超低硫钢的方法。渣系的成分以质量%计,其组分为:CaO?45%~55%;SiO2?3%~10%;Al2O318%~30%;BaO?5%~12%;Li2O?0.2%~2.0%;MgO?3%~8%。通过在钢包中或出钢时加入2~5kg/t钢的含BaO、Li2O的深脱疏剂,并加入10~15kg/t钢的石灰,采用铝粒脱氧,可以得到目标渣系。LF炉应用此渣系,不需对铁水进行预处理,后步配合采用VD工艺,在LF钢水初始硫高达200ppm的情况下,可以将钢中的硫含量稳定控制在8ppm以下。通过对钢水采用钙处理,可以保证连铸坯的钙含量达到≥20ppm,从而满足Ca/S≥2.0的高级抗酸管线管用钢等超低硫钢品种的生产。

1077

1077

0

0

本发明涉及一种从含锗物料中湿法综合回收各种有价金属的方法。属于稀有金属冶金领域,包括循环中浸出分离铅渣,栲胶沉锗回收二氧化锗,沉锗废液回收铜渣和锌渣的过程。本发明能综合有效地回收铅、锌、铜、锗有价元素,工艺过程稳定,便于控制;不仅有效解决了环境污染的问题,而且锗的回收率达到90%以上。

858

858

0

0

本发明公开了一种磨粒多层有序排布且结合强度高、磨损后便于修复的一种金刚石砂轮及其生产方法,包括加工砂轮基体、清洗等步骤,其采用激光增材技术准确加工,提高加工精度及质量;采用“三明治”结构烧结,避免磨粒位移,确保磨粒出刃高度一致,实现金刚石磨粒有序排布,磨削时的容屑空间大,减小磨削力,降低磨削温度,提高磨削效率,改善磨削表面质量;控制激光器功率控制烧结温度,避免了金刚石磨粒石墨化,金属结合剂与金刚石磨粒的高强度冶金结合;还可以简化制造工艺;磨损后 “逐层”修整后继续使用,修整方便,使用寿命长。

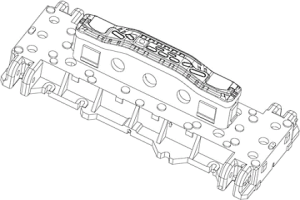

本发明涉及一种球铁与灰铁复合铸造的汽车模具铸件、浇注系统和铸造方法,所述汽车模具铸件包括一次性铸造成型的模座和工作部分,所述模座的材料为灰铁,所述工作部分的材料为球铁,所述模座和工作部分的结合面为冶金结合。这样,将模座和工作部分一次性整体铸造成形,节约了铸造生产时间,同时由于模具机加工基准基本一致,机加工工作量大幅度减少、加工精度大幅度提高,明显缩短了机加工时间,降低了机加工成本,钳工装配调试模具的难度和时间大幅度缩短。而且,所述模座和工作部分的结合界面为冶金结合,结合面具有良好的工艺性能,结合强度高,从而避免发生结合面开裂的问题。

1124

1124

0

0

本发明提出一种从含钨碳酸钠溶液中提取钨及综合利用提取后液的方法,包括步骤:1)用离子交换树脂吸附含钨碳酸钠溶液中的钨,得交后液和负钨树脂,负钨树脂在40-60℃于密闭条件下用氨水解吸,2)用碳酸钡和部分交后液球磨调浆,3)将所述球磨后得到的浆料缓慢加入到装有剩余交后液并开启搅拌的搅拌槽中,在60-90℃下搅拌4-10小时;4)硫酸钡纯化:将步骤3)所得滤饼和适量的水在球磨机中球磨调浆后与硫酸溶液混合,搅拌4-10小时后过滤,滤饼经去离子水洗涤后即为硫酸钡产品。本发明提出的方法,不仅大幅减少了钨冶金中废水废盐排放量,而且回收了50%以上的碳酸钠,同时得到附加值更高的硫酸钡产品,综合经济效益显著。

1171

1171

0

0

本发明公开了一种高效浸出硫化矿复合菌群及其复配和应用方法,属于湿法冶金技术领域。本发明针对硫化矿生物浸出机理及微生物生理生化特性,采用多种浸矿微生物复配成一种可高效浸出硫化矿的群落,其中既包括来源于深海热液喷口的能够耐受高浓度氯化钠的海洋细菌,又包括来源于淡水环境的硫氧化细菌、铁氧化细菌及古菌,自养细菌、兼性异养菌。本发明不但解决了来源于淡水环境的浸矿微生物不耐受氯化钠难题,而且保证了硫化矿氧化溶解所需的微生物和化学反应多样性,该复合菌群在氯化钠存在下能够明显提高黄铜矿等硫化矿的浸出率和浸出速率,可应用于搅拌槽浸出工艺和堆浸工艺。本发明为硫化矿的生物冶金推广应用奠定了一定的基础。

717

717

0

0

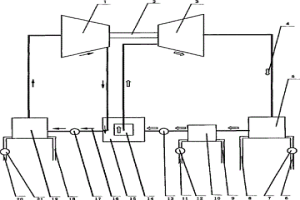

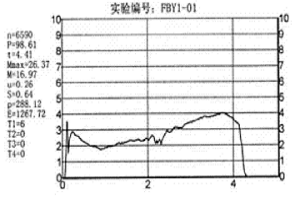

贫氧还原流化焙烧工艺和设备系矿石或废料 的焙烧法初步处理。本发明采用一级流化床,通过调节进入流化 焙烧炉流化气体中的尾气量,从而控制还原焙烧 温度解决高温还原焙烧中的结焦问题,又能在流 化床中产生一定的还原性气氛,达到所需的还原 深度,完成高温还原焙烧过程,采用本工艺,二 氧化锰的还原率可达97%以上,生产成本可降低 25%-35%,是化工、冶金系统实现高温还原焙 烧经济有效的工艺。

760

760

0

0

本发明涉及一种激光熔覆板及其生产方法及其制成的抛砂机护板。它以普通碳钢板材为基材,在其上激光熔覆加工有合金熔覆层。由其制成的抛砂机护板,碳钢基材厚度为5~10MM,合金熔覆层的厚度为1~3MM。本发明通过冶金熔合过程使熔层与基材与完全熔合在一起,结合牢固,不脱落,使板材的其耐磨性能大大增加,较之一般耐磨性较好的铸铁和粉末冶金烧结的材质而言,其碳钢材质的基材韧性较好,又大大改善了板材的整体耐冲击性能。采用激光熔覆的方法加工而成,基材与合金熔覆层结合牢固,保证了板材的整体性能。由其材制成的抛砂机护板能承受高速型砂的冲击,增强了耐磨性,使用寿命达40小时以上,降低了更换频率,减轻工人的劳动强度,提高了工作效率。

785

785

0

0

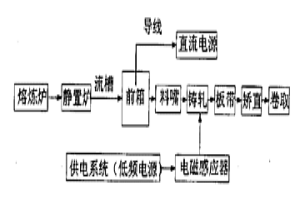

铝带坯电磁铸轧技术与设备涉及铝材加工领域,其特征是:安装专用电磁感应器,把磁场引入铸轧区,通过供电控制系统,严格控制电磁场参数与其工艺参数相匹配,在铸轧区中施加以行波磁场为主的组合交变磁场,沿轧辊轴线方向产生椭圆形磁势,由此产生的电磁效应使料嘴和铸轧区的铝液产生电磁流体行为,改变凝固结晶条件,全面改善和提高铸轧板带力学性能和冶金性能。

886

886

0

0

采用剪切破碎工艺制备高性能镍粉的方法。它是对泡沫金属镍原料进行动态回转氧化处理后,得到脆性氧化镍表面层包裹金属镍的氧化产物;采用多级剪切破碎机对此氧化产物进行剪切破碎,破碎级数一般为1~5级;随后对此破碎后的粉末进行二次氧化处理,得到颗粒细小的氧化镍粉末;采用分解氨对氧化镍粉末进行分阶段还原处理,从而生产出纯度高、颗粒细小以及松比小的高质量金属镍粉。这种工艺可广泛用于所有采用氧化还原法制备金属镍粉的工艺中,本发明的优点是对氧化中间产物进行剪切破碎后再采用二次氧化及随后的阶段式还原工艺,可以制备颗粒细小的高质量金属镍粉。生产出的金属镍粉可广泛应用于粉末冶金制品(硬质合金、金刚石工具、镍铁合金制品、镍基产品等)、不锈钢制品、电池及化工类产品等。本发明方法无任何污染物排放,有利于环境保护,缩短了工艺流程,降低了生产成本。

822

822

0

0

本发明公开了金属或非金属样品中碳、硫含量分析用多元助熔剂及其制备方法。一种多元助熔剂的重量份组成是:钨1.5-2份,铁0.3-1份,锡0.1-0.3份;五氧化二钒0.1-0.5份,另一种多元助熔剂的重量份组成是:钨1.5-2份,铁0.3-1份,铜0.1-1份;由钨和铁组成粉末冶金多孔材料基体,锡或铜经熔化渗入而存在于所述多孔材料基体的孔隙中。所述多元助熔剂的均匀性和熔融性好,可一次加入,加入量误差小,燃烧产生的粉尘相对较少,从而显著提高碳、硫分析的精确度。

1160

1160

0

0

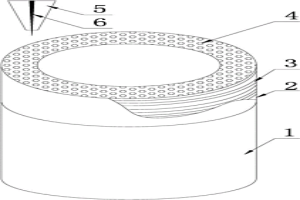

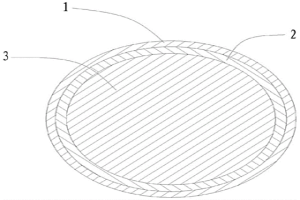

本发明公开了一种高强高韧耐腐蚀多层复合钢筋,包括:外层(1)、中间层(2)和内芯部(3),所述外层(1)、所述中间层(2)和所述内芯部(3)由外至内依次套装设置,所述外层(1)与所述中间层(2)之间以及所述中间层(2)与所述内芯部(3)之间均为冶金结合;所述外层(1)厚度、所述中间层(2)厚度以及所述内芯部(3)半径之比为1:(1‑5):(5‑30)。通过采用外层、中间层和内芯部的三层结构,使得每一层都发挥其特定的性能,达到了高强度、高韧性和耐腐蚀性的性能。本发明还公开了一种高强高韧耐腐蚀多层复合钢筋的制造方法,通过三者之间的冶金结合,使得三者相接触处相互渗透熔合,大大提高了该多层复合钢筋的整体性。

733

733

0

0

本发明公开了一种高耐蚀高强韧FeCrNi系多主元合金及其制备方法,所述FeCrNi系多主元合金包含Fe、Cr、Ni三种主组元,同时可选取Mn、Mo、Ti之中的至少一种作为微合金化组元;其中Cr在FeCrNi系多主元合金中的摩尔分数≥25%;所述FeCrNi系多主元合金具有单相FCC结构,其中第二相(σ相)在FeCrNi系多主元合金中的含量≤2vol.%,本发明的制备方法为粉末冶金方法,利用多主元合金的高熵效应和粉末冶金的深过冷高过饱和固溶效应实现高含量Cr元素的过饱和固溶,获得具有简单FCC相结构的FeCrNi系多主元合金,所得FeCrNi系多主元合金在具备高腐蚀抗力的同时保持优异的强韧性及加工性能。

774

774

0

0

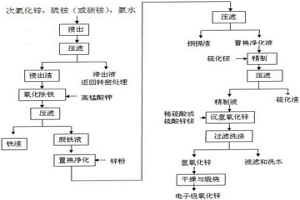

本发明涉及湿法冶金和精细化学品技术领域,尤其涉及一种以高氯次氧化锌为原料生产电子级氧化锌生产工艺,其过程的特点是原料高氯次氧化锌不采用预先脱氯作业,而直接通过湿法冶金的铵盐-氨水浸出、氧化除铁、加锌粉和硫化铵除杂、中和制备氢氧化锌,然后在干燥煅烧炉内经1000-1100℃高温煅烧制得纯度为99.95%的电子级氧化锌。

1196

1196

0

0

本发明公开了一种机械辗压轧辊表面的毛化强化方法及其装置,用滚轮10辗压轧辊14的表面,将滚轮10的表面形貌复印到轧辊14的表面上,实现轧辊表面毛化或强化。压杆8、刀杆9及滚轮10对称布置在轧辊14的两边。启动油缸13,油缸13的工作腔进油带动活塞杆12运动,它经活塞杆轴销11依次带动压杆8、刀杆9及滚轮10动作,滚轮10顶紧轧辊14,轧辊14在机床主轴驱动下旋转时,滚轮10对轧辊14的相应圆周实施辗压。用传动丝杆2将本装置沿轧辊14轴向进给时,滚轮10对轧辊14的整个外表面实施稳压,辗压所需的巨大压力在本装置内互相抵消,对机床本体无影响。本方法及装置可应用于冶金、有色和造纸行业各类轧辊的表面毛化或强化。

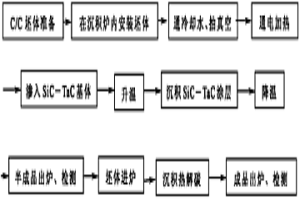

本发明公开了一种SiC-TaC涂层/基体协同改性C/C复合材料及其制备方法。该复合材料分为两部分,渗入到C/C复合材料表面以下的为基体改性部分,厚度为0.1~10mm,且碳化物在C/C复合材料中呈梯度分布,沉积在碳材料表面的为涂层部分,厚度为10~300μm。制备该复合材料的方法是:将密度为0.80g/cm3~1.60g/cm3的C/C坯体切割成圆环状或板状,超声波清洗干燥后,放置于多功能CVD炉中,通过控制沉积参数,使碳化物沉积在C/C坯体表层和表面,利用热解炭使坯体进一步致密化,获得高致密度的涂层/基体协同改性C/C复合材料。本发明的主要优点是碳化物渗入了C/C复合材料表层,提高了基体的热膨胀系数,改善了界面结合状态,碳化物在涂层与基体之间形成连续过渡,涂层/基体之间冶金结合。

1100

1100

0

0

一种在钢质基体上直接合成硬质合金的方法,是按选择的硬质合金牌号,称取各组分的金属或合金粉末,混合均匀;然后,利用等离子热源将钢基体表面需复合部位逐步加热熔化,同时,将第一步所得合金粉末连续置于被加热熔化的钢基体表面,即在钢基体表面形成了硬质合金复合层;本发明利用等离子热源具有瞬间产生高温的特点,实现钢基体及硬质合金粉末的快速熔化及快速凝固;实现在钢基体表面直接合成硬质合金,且硬质合金与钢基体表面形成冶金界面结合。本发明工艺方法简单,操作方便,可在钢质基体上直接合成硬质合金且硬质合金与钢基体形成冶金界面结合,界面结合强度高,耐冲击性能好,合金组织均匀,晶粒细小;适于工业化应用。

1148

1148

0

0

本发明公开的一种中锰高硅低氟熔炼型焊剂,属于机械行业中的 焊接领域,其有效组成成分的重量份额为:MnO 21-26、SiO2 36-40、 CaF2 4-8、CaO 15-21、TiO2 3-5、MgO 3-5、Al2O3≤8、FeO≤1.8。 具有能利用劣质锰矿(即低品位锰矿)生产、成本低、应用范围较广、 且其各种质量技术指标均能达到GB/T 5293-1999中F4A2-H08A的有关 规定等特点,可广泛应用于机械制造、石油化工、煤炭冶金、矿山、 建筑、电力、军工、航天航空、海洋工程等领域的设备制造过程中的 埋弧自动焊、半自动焊、电渣压力焊以及铜的焊接和竖向钢筋的压力 焊等。

923

923

0

0

本发明公开了一种高钼镍矿浮选前的预处理方法,在浮选前对矿样进行焙烧预处理,使其中的钼均转化为晶质硫化钼。焙烧采用在高温下将矿样放入炉中,使其中的钼转化为非晶质硫化钼,在降低一些温度,保温一段时间,使钼以晶质态结晶。所得的焙烧样进行磨矿及浮选试验。采用本发明技术处理3~4%的高品位镍钼矿,使其中的钼均转化为晶质态的硫化钼,焙烧产品经浮选后可以得到镍钼品位为6~8%、回收率大于80%的镍钼混合精矿,完全达到作为选冶联合流程中冶金原料的要求,为高效利用我国镍钼矿资源提供了新途径。

692

692

0

0

本发明公开了一种高中低钴硬质合金烧结防粘通用涂料,所述高中低钴硬质合金烧结防粘通用涂料组成中包括以下质量的组分,高纯冶金碳黑10~15%、石墨磷片2~5%、氧化锆30~40%、聚乙二醇2~5%、土耳其红油2~5%、吐温3~5%、负离子水25~35%;一种高中低钴硬质合金烧结防粘通用涂料的制造方法,其制备工艺包括以下步骤:S1、将高纯冶金碳黑、石墨磷片、氧化锆、聚乙二醇、土耳其红油、吐温、负离子水按比例装入搅拌混合器混合并搅拌。本发明的高中低钴硬质合金烧结防粘通用涂料具有以下优点,其一,容易涂刷平整,涂刷后不开裂和脱落;其二,烧结过程保证碳含量平衡,产品平整不变形,减小产品磨削量,降低产品生产成本。

911

911

0

0

本发明公开了一种基因芯片及利用该芯片鉴别高效浸矿菌株的方法。该方法构建了由从模式菌株ATCC23270全长基因中选取的115~135个与浸矿性能直接相关的功能基因组成的基因芯片,以及应用该芯片鉴别高效浸矿菌株的方法。与传统方法相比,本发明克服了传统浸矿菌株鉴别方法工作量大、时间长、可靠性差的问题,使菌种浸矿性能的检测时间由几个月缩短到3~5天,且由于通过基因芯片对控制生物冶金微生物浸矿性状相关基因的全面检测而对其性能进行评判,鉴别结果更加准确。

1076

1076

0

0

工质相变焓差海水温差动力机涉及到一种依靠两种工质在同温相变时焓差特性,利用闭式循环海洋热能转换动力的装置及技术而制造的高效率海洋热能动力机,主要特征是蒸发器[19]中工质向表层海水吸热后经高速离心式压缩机[1]压缩成高温高压的饱和蒸汽后再于逆流式热交换器[15][14]中传热给多倍质量的汽轮机[3]工质,汽轮机[3]工质吸热成高温高压蒸气后作功,乏汽进入冷凝器[5]向深层海水放热后冷凝。实现了一工质循环吸收表层海水热量并经压缩传热转换成另一高温高压蒸汽工质后作功,除保证压缩机及泵吸辅助负荷耗功外,大部分作为动力向外界输出。能就地提供海水化工、海底采矿及冶金等海洋产业及沿海岛地所需动力和发电供应廉价电力。

1069

1069

0

0

本发明公开了冷轧辊钢以铸代锻的精炼、变质及铸造方法,该冷轧辊钢的工作辊套或工作层化学成分的重量百分比为:C:0.6%-1.2%,Si:0.2%-1.5%,Mn:0.3%-1.5%,Cr:1.6%-6.0%,W+Mo≤3.5%,Ni+Cu≤1.5%,V≤1.5%,Re≤0.15%,Ba+Mg≤0.10%,K+Na≤0.05%,S≤0.015%,0≤0.002%,其余是铁与难测的微量杂质;支承辊工作层的化学成分的重量百分比为:C:0.4%-1.0%,Si:0.3%-2.0%,Mn:0.6%-2.5%,Cr:1.0%-4.5%,W+Mo≤1.5%,Ni+Cu≤1.5%,V≤1.0%,Re≤0.1?5%,Ba+Mg≤0.10%,K+Na≤0.05%,S≤0.02%,0≤0.003%;钢液在炉内外多重精炼、复合变质,提高钢的纯净度,细化金相组织和碳化物颗粒,出钢与铸造过程采用气体保护与钢液过滤,铸造采用金属型制辊套毛坯或用CPC法与辊芯冶金熔合,制成复合冷轧辊,节能降耗效益卓著。

1057

1057

0

0

本发明涉及一种风力发电机用金属基主轴刹车片及其制备方法,该材料包含了铁粉、铜粉和锡粉、硫磺、短切钢纤维、铜纤维、高铝陶瓷纤维、无机氧化物以及石墨等。其制备方法为首先将各组分材料按照配方称料,在特殊的干式混料机中进行搅拌混合,保证各纤维充分分散、均匀,在常温下压制成型,然后在一定压力和温度下进行烧结,随炉冷却,最后进行机加工即得本发明的材料。同普通粉末冶金刹车片相比,本发明制备的摩擦材料通过加入金属和陶瓷纤维,显著改善了材料力学性能及静摩擦力矩,同时产品具有适中而稳定的动摩擦系数、更好的耐磨性、低制动噪音且对对偶磨损较小的优点,能充分满足风力发电机主轴高速制动的要求,并真正实现环境友好性。

中冶有色为您提供最新的湖南有色金属电冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!