全部

1168

1168

0

0

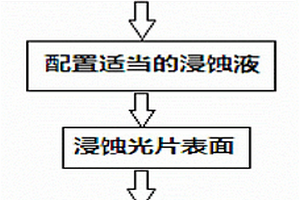

本发明属于矿物微观元素鉴别技术领域,具体涉及一种测定高钛型高炉渣中微观物相的方法。本发明方法包括以下步骤:a、将高炉渣粉末与固结液混合,干燥固化,磨制,抛光处理,得到高炉渣光片;b、在光学显微镜下选择高炉渣光片中待测试区域,滴加刻蚀液,观察刻蚀前后高炉渣光片待测试区域的变化;c、在光学显微镜反射光模式下,对刻蚀前、后的高炉渣光片中待测区域进行显微拍照;对比刻蚀前后显微拍照得到的照片,分辨高炉渣中的微观物相。本发明方法操作简单,稳定性高,避免了冶金矿物难以制取薄片的难题,同时具有较强的实用性。

884

884

0

0

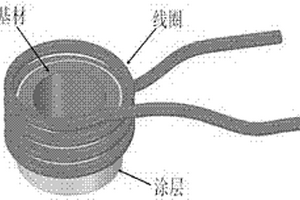

本发明公开了一种抽油杆表面镍基涂层及其制备方法。涂层主要是按照合适的配比,制成的镍基涂层,在感应熔覆技术下使抽油杆表面获得高性能耐磨防腐涂层。具体实施方法如下:(1)基材表面进行预处理;(2)预制镍基涂层;(3)烘干处理;(4)感应熔覆涂层的制备。通过该发明得到的镍基涂层,在涂层界面处形成良好的冶金结合,且涂层组织得到细化、未出现明显的裂纹、空隙等缺陷。从基材到涂层的显微硬度得到明显的提高,涂层硬度值高于基材近5倍,且在相同条件下涂层的磨损量及磨损系数远低于基材,使得抽油杆寿命大幅提高。该方法不仅能得到高性能涂层,而且具有生产成本低,效率高、生产过程环保、易于实现工业化等优势。

855

855

0

0

本发明涉及铁酸钙的制备方法,属于冶金技术领域,本发明所要解决的技术问题是提供一种铁酸钙的制备方法,该方法包括如下步骤:(a)取石膏、硫铁矿和铁补充剂,混合得到混合物料;其中,按摩尔比石膏中硫酸钙:硫铁矿中二硫化亚铁:铁补充剂中铁元素=1:0.1~2.5:0~2,并且按摩尔比混合物料中钙元素:铁元素=1:1~2.5,所述石膏的含水率小于10wt%,所述硫铁矿的含水率为0.1~15wt%;(b)于保护气氛下将混合物料进行焙烧,焙烧温度为900~1500℃,焙烧时间为0.1~4h,焙烧完毕,冷却得到铁酸钙;其中,所述保护气氛为惰性气氛、还原性气氛或氧气含量小于5wt%的氧化性气氛。

826

826

0

0

本发明公开了一种焊条钢高效脱氧的工艺方法,涉及钢铁冶金领域,特别涉及在连铸过程中进行焊条钢脱氧的工艺领域。本发明通过在精炼获得的钢水进入中间包并进行中间包开浇前在中间包冲击区内投放金属铝、并同时结合对中间包内钢水液面高度的合理调整的方法,有效地减少了焊条钢精炼时间、降低了钢水中氧含量,本方法操作简便、明显降低了生产控制难度。

1017

1017

0

0

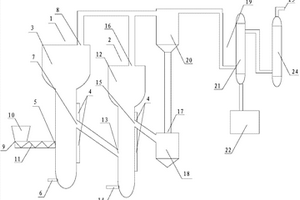

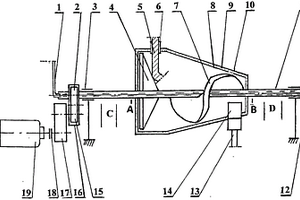

本发明公开了一种用于除钒泥浆精制尾渣的处理装置及其连续施工工艺,属于冶金生产设备设计制造技术领域。提供一种能有效的去除精制除钒尾渣中大量氯离子的用于除钒泥浆精制尾渣的处理装置及其连续施工工艺。所述的处理装置包括流化蒸发系统和流化煅烧系统,所述的流化蒸发系统与所述的流化煅烧系统顺序连接;所述的连续施工工艺包括将需要处理的精制除钒泥浆以及N2和/或Ar气体连续输入流化蒸发床中,在加热单元的加热下干燥去氯;经干燥除氯后的干渣以及空气和/或氧气连续输入流化煅烧床中,在加热单元的加热下煅烧成精制除钒尾渣;以及连接收集去除了大部分氯离子的精制除钒尾渣几个步骤。

994

994

0

0

本发明属于水电行业耐磨蚀技术领域,具体涉及一种抗冲蚀及气蚀磨损复合涂层。该复合涂层由三层构成,从基体表面向外依次为粘结层、功能层和封闭层,粘结层采用高速火焰喷涂或微束等离子堆焊合金材料制得,功能层采用气体保护堆焊、等离子喷焊或微束等离子体堆焊合金材料制得。该复合涂层与基体呈冶金结合,结合强度高、堆焊稀释率低,涂层致密均匀,抗气蚀及冲蚀磨损能力强,从而解决了磨蚀工况条件下机件使用寿命短的问题。

903

903

0

0

本发明涉及冶金领域中的氧化铝电解用添加剂,为Li2O·5Al2O3、 Li2O·2Al2O3、LiAlO2或Li5AlO4。其中,Li2O·5Al2O3为采用铝热还 原法生产金属锂过程中,产出的副产物炉渣,或由碳酸锂和氢氧化铝 作原料,按克分子比1∶10的比例混料,混合好的物料送入连续运转的 回转窑炉或隧道窑炉内,在500~1200℃之间进行合成而得到。另外, Li2O与γ-Al2O3按克分子比1∶0.2~5比例混料,混合好的物料送入连 续运转的回转窑炉或隧道窑炉内,在1100~1200℃下反应或900~ 1200℃下反应,也得到本发明的氧化铝电解用添加剂。本发明的技术 方案具有成本低、降能耗效果好,改善环境保护等特点。

995

995

0

0

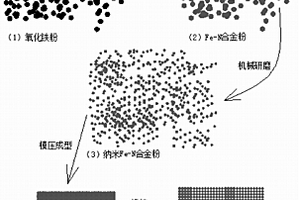

本发明公开了一种具有微纳米结构的超细晶多孔铁合金的制备方法,以超细纯铁粉、铁合金粉或氧化铁粉为原材料,在500℃~700℃的条件下,采用氨气进行还原和气体氮化处理,得到含有较高氮浓度的Fe-N合金粉;然后在液氮保护的环境下进行机械研磨、筛选,获得混合均匀纳米级的复合粉末;经30MPa以上的压力下进行冷等静压或模压成型,最后经烧结获得具有微纳米结构的超细晶多孔铁合金。与传统的铁基粉末冶金相比,该合金具有密度低、硬度高、耐磨性好、阻尼性能好等特点。本发明方法具有过程可控、操作简单、成本低的特点。

1187

1187

0

0

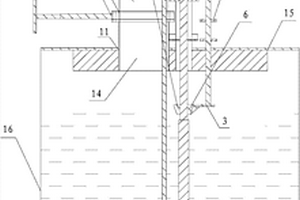

本发明公开了一种高温金属锥度螺旋连续挤压工艺,本工艺属于冶金行业金属材料生产新工艺。本发明利用高温金属塑性优良、变形抗力小的特点,使其快速、简便成材(坯)。本发明是从金属液磁悬浮连续铸造(MFCC)余热铸坯生产线,获得高温金属铸坯,进入本工艺装置,被连续转动的锥度螺旋板连续挤压,从模具孔流出挤压产品。实现高温金属锥度螺旋连续挤压生产,在启动时,必须对相关部件用短路电流法进行加热。本发明与MFCC联合作业,较现有的往复式挤压机和Conform(康丰)连续挤压机减少生工序,扩大产品牌号,从而生产节能,降低金属损耗和多种物耗,降低装机容量,提高产品质量,降本增收。

740

740

0

0

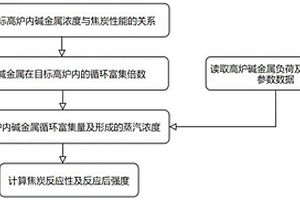

本发明公开了一种高钛型高炉内富碱焦炭反应性及反应后强度的计算方法,属于冶金生产工艺技术领域。提供一种可快速计算高炉富碱焦炭反应性及反应后强度,达到简单、高效判定高炉内焦炭性能指标的计算方法。该计算方法先以制备的富碱焦炭为样品通过实试测定该富碱焦炭的焦炭反应性CRI和反应后强度CSR,并结合富碱焦炭制备过程中获得的碱金属浓度通过回归分析定义目标高炉内碱金属浓度与焦炭性能的关系,得到CRI=f(CK,CNa)式1,CSR=f(CK,CNa)式2,然后,采集目标高炉当前的钾收入量、钠收入量、铁水日产量以及焦炭日消耗量,计算出高炉内形成的碱金属K、Na的蒸汽浓度CK与CNa,最后,将碱金属浓度数据CK与CNa代入公式1和2中,计算得到高炉内富碱焦炭的反应性CRI与反应后强度CSR。

968

968

0

0

本发明属于钢铁冶金技术领域,具体涉及多层刀具用复合钢板及其制备方法。本发明所解决的技术问题是提供多层刀具用复合钢板及其制备方法,所述复合钢板为五层,包括基板,基板两侧为中间板,中间板的另一侧为外层板;其中,基板为高碳马氏体不锈钢,中间板为镍板,外层板为纯钛板;该复合钢板制备方法包括以下步骤:原料准备、组料与焊接、加热、锻造开坯、加热及轧制、退火处理、热处理、精整。本发明所制备的复合钢板具有高硬度、高耐磨性和高耐蚀性,且生产成本低、易规模化生产。

718

718

0

0

本发明属于钢铁冶金技术领域,具体涉及30MnSi热轧盘条的制备方法。本发明所要解决的技术问题是提供一种能够使30MnSi热轧盘条具有强度波动小、塑性好、组织性能均匀的制备方法。该方法包括如下步骤:a、将30MnSi钢坯加热,轧制,吐丝,得盘条;b、将吐丝后的盘条采用斯太尔摩风冷控制冷却,集卷,打包即得;所述斯太尔摩风冷采用风冷辊道延迟缓冷方式,控制风冷辊道速度≤0.34m/s。采用本发明方法制备得到的30MnSi热轧盘条的抗拉强度为680~700MPa,极差≤20MPa,同一圈抗拉强度差异≤10MPa,断后伸长率≥25%,断面收缩率≥50%。

951

951

0

0

本发明涉及改善冷作模具钢共晶碳化物的制备方法,属于钢铁冶金技术领域。本发明解决的技术问题是冷作模具钢中存在的大颗粒共晶碳化物以及共晶碳化物的不均匀分布导致钢的力学性能下降,并在热处理过程中出现变形、开裂等质量问题。本发明的技术方案是提供改善冷作模具钢共晶碳化物的制备方法,步骤包括钢的冶炼、均质化处理和锻造或轧制,主要是在锻造或轧制过程控制不同温度区间变形量。本发明适用于厚度范围为70~200mm的冷作模具钢制备,共晶碳化物不均匀度按GB/T14979标准中第四评级图评定为≤4级,合格级别按GB/T1299‑2014判定,成品质量等级满足B/b级、A/a级。

1035

1035

0

0

本发明公开了一种镍基碳纤维玄武岩纤维复合板,包括以下质量百分比的组分:镍占2%~5%、碳纤维占25%~40%、玄武岩纤维占30%~45%、热固性树脂13%~25%。本发明利用碳纤维、玄武岩纤维以及镍和热固性树脂作为原料,充分利用分利用了玄武岩纤维和碳纤维优良的机械力学性能、化学性能、物理性能以及高温稳定性能,同时添加有镍使产出的镍基碳纤维玄武岩纤维复合板具有较高的强度和硬度,能够作为结构板材使用,具有优良的隔音、防火、保温、耐酸耐碱等性能,能够在建筑、化工、冶金、航空航天等多个领域广泛使用,且生产成本较低,环境污染小,易于推广应用。

1015

1015

0

0

本发明涉及冶金技术领域,提供一种薄壁TC4钛合金无缝管及其生产方法,该方法包括:圆坯加热:将钛合金圆坯加热至950~960℃;穿孔:对加热后的圆坯进行穿孔,形成荒管;精整:对荒管外表面进行修磨,对荒管内表面喷砂;推制:在860℃~890℃温度下对钛合金管进行中频推制,并使变形量大于25%;酸洗;冷轧:将酸洗后的钛合金管通过冷轧机冷轧,使钛合金管减壁2mm;重复推制、酸洗、冷轧工序,得到满足要求的TC4钛合金薄壁无缝管。本发明提出的技术方案利用860℃~890℃高温中频推制来得到满足性能和尺寸要求的钛合金管,且省去冷轧前退火热处理工序,因此相对于现有技术,本发明简化了钛合金管的生产工序,同时还提高了钛合金管强度和冲击韧性。

1116

1116

0

0

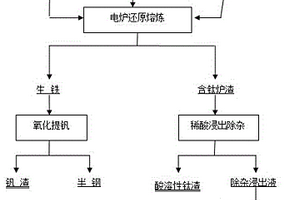

本发明公开了一种钒钛磁铁矿提取钛的方法,在铁精矿电炉还原熔炼中加入钠或钾盐添加剂,得到铁水和含钛炉渣,其中:钒、铁经还原进入铁水,而在熔炼高温条件下,硅、铝杂质与钠或钾盐添加剂形成可溶于稀酸的钠的硅铝酸盐,并与钛及钙镁杂质留在含钛炉渣中;然后,针对含钛炉渣采用湿法冶金除杂方法进行提纯,获得含TiO2>75%的钛渣产品。本方法针对钒钛磁铁矿选矿获得的铁精矿中钛的利用问题,通过在还原熔炼工序加入炉渣改性添加剂,不仅改善了炉渣流动性,而且对炉渣后期硅铝杂质的去除创造了有利条件,较好地解决了铁精矿中钛的高效分离提取技术问题,大幅提高了铁、钛、钒的资源利用率,特别是钛的利用率较高炉流程提高了近3倍。

1240

1240

0

0

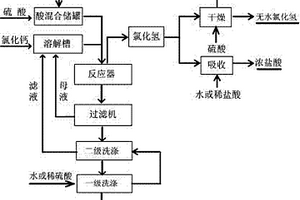

本发明属于化学工艺领域,涉及到一种综合利用氯化物与硫酸反应制备高品质氯化氢的方法。氯化钙与硫酸反应生成氯化氢气体和硫酸钙。硫酸的进料浓度为10~100wt%,氯化钙的进料浓度为0.4~8mol/L,硫酸和氯化钙的物质的量比是0.8~1.4:1,反应以浆料形式进行,在-20~110℃下反应1~50min,生成氯化氢气体和硫酸钙。氯化氢气体可以经干燥脱水得到无水氯化氢,或者经吸收后制成盐酸,或者制备盐酸后再进一步制得无水氯化氢;硫酸钙浆料经分离洗涤后得到硫酸钙和滤液,母液循环使用。此工艺可以综合利用盐卤资源或者制碱副产物氯化钙和现有的大量冶金酸,无需外加热源,具有反应条件温和,工艺过程简单,投资低等优点。

878

878

0

0

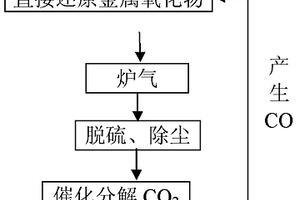

本发明属于冶金领域,涉及工业炉气的综合利用方法,具体为主要含CO2的工业炉气的利用,所解决的技术问题是提供一种综合利用工业炉气的方法,提高炉气中成分和热量的利用价值,方法如下:A、对工业炉气进行预处理除杂;B、在不超过1450℃的温度环境中,用催化剂将步骤A处理后的工业炉气中的CO2分解成CO;C、步骤B得到的CO工业炉气的再利用,通常是单纯的利用余热资源,本发明方法为了有效利用其中的CO2,不让其白白排掉,采用催化工艺将CO2转化成CO;充分利用炉气余热,为催化反应提供热源;催化CO2转化成CO气体时,热量损失很少,故利用这部分余热资源及CO可大大减少热源和碳源的使用,实现炉气的综合利用。

1080

1080

0

0

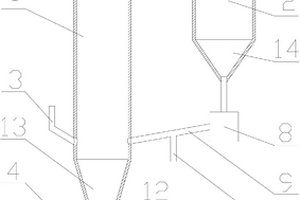

一种流态化磁化还原焙烧装置,属于钢铁冶金技术领域。本发明包括炉体和热分离器,炉体下端与设置在其下方的第一锥形筒的大口相连通,第一锥形筒的小口与空气进气道相连通;在空气进气道上设置有若干燃料喷口;在炉体的上端设置有气料混合出口,在靠近第一锥形筒的炉体炉壁上设置有入料口;热分离器为蜗壳体结构,热分离器的蜗口与炉体的气料混合出口密封连通;热分离器的中心壳体为下端具有开口的圆柱筒形结构,在热分离器顶端中心处设置有出风口,热分离器下端开口处与设置在其下方的第二锥形筒的大口相连通,第二锥形筒的小口朝下设置;在第二锥形筒的下方设置有锁气室,锁气室与第二锥形筒的小口相连通,在锁气室的下端设置有出料口。

927

927

0

0

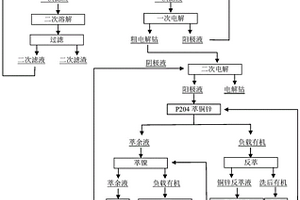

本发明提供了一种采用钴中间品二次电解生产电解钴的方法,属于湿法冶金领域。采用钴中间品为原料,将钴中间品用硫酸溶解后无需除杂直接采用不溶阳极电解工艺进行一次电解,得到粗电解钴。以一次电解得到的粗电解钴作为阳极,钴始极片为阴极采用可溶阳极隔膜电解工艺进行二次电解,阳极液除杂后作为阴极液进行电解得到Co9998电解钴。一次电解过程产生含酸阳极液继续返回前端溶解钴中间品。本工艺在一次电解过程中可以除去Mg、Mn、Ca等大部分杂质,相对于传统的萃取除杂工艺生产电解钴,具有流程短、渣量少、除杂简单、减少废弃物排放等优点,优化了工艺,降低了生产运行成本。

834

834

0

0

本发明公开了一种超级13Cr油套管的热处理方法,属于钢铁冶金技术领域。本发明为了能经济有效地控制热处理过程中超级13Cr油套管内表面氧化皮生成同时又使其满足相应机械性能指标,提供了一种超级13Cr油套管的热处理方法:在超级13Cr钢管两端分别塞入耐火棉进行封堵,940~1000℃淬火后进行风冷,待钢管冷却后取出耐火棉,600~670℃回火处理后进行空冷。本发明方法能经济有效地控制钢管内表面氧化铁皮生成,无需进行喷砂或酸洗处理,同时又能满足机械性能要求,其屈服强度为857~893MPa,抗拉强度为897~926MPa,伸长率为21~24%,硬度为24~28HRC。

1009

1009

0

0

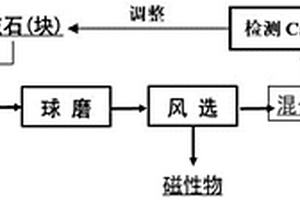

本发明公开了一种钒渣钙化提钒工艺中钒渣与石灰石同步磨混制备混合料的方法,属于冶金技术领域。本发明为了解决现有分步球磨再混合的混合料质量偏低、指标不稳定、钒收率低的技术问题,提供了一种钒渣钙化提钒工艺中钒渣与石灰石同步磨混制备混合料的方法,包括:在钒渣球磨系统的进料端,按钒渣钙化提钒工艺的CaO/V2O5要求,配入钒渣块和石灰石块,通过球磨机系统进行同步磨料和混料作业,经选料,得混合料。本发明方法利用球磨机同时处理钒渣块和石灰石块,一步完成磨料和混料操作,从而制备合格混合料的工艺方法。该工艺方法相比现工艺具有流程短、设备简单、产品质量稳定、成本低和飞扬损耗小等优点。

1136

1136

0

0

本发明涉及冶金领域,提供一种钛合金无缝管的生产方法,以解决目前的钛合金无缝管的生产方法要么成材率低、要么工序复杂的问题,该方法包括:钛合金圆坯加热;穿孔;定径;中频推制;矫直。本发明提出的技术方案工序简单、成材率高。

953

953

0

0

本发明公开了一种用于电解制取稀有金属的出料装置及其电解槽,属于冶金电解生产设备设计制造技术领域。提供一种能在电解产物的收取过程中不会需要将电极提出电解槽,而实现连续性电解生产操作的出料装置及其电解槽。所述的出料装置包括沉积杆,所述的出料装置还包括收集转运卸料系统,电解沉积在所述沉积杆上的析出物通过所述的收集转运卸料系统输出电解槽;所述的电解槽包括电解槽本体,在所述的电解槽本体上安装有所述的出料装置,电解分离出来的析出物通过所述的出料装置连续的输出所述的电解槽本体。

750

750

0

0

本发明涉及580MPa级钢瓶热处理工艺,属于冶金技术领域。本发明解决的技术问题是提供580MPa级钢瓶热处理工艺。该工艺包括如下步骤:a、加热:将钢瓶进行预热后,再进行两段加热,最后均热;b、雾冷:加热出炉后的钢瓶进行喷雾冷却,雾冷时间60~65s,冷却至约640~660℃后进行风冷;c、风冷:将雾冷后的钢瓶进行风冷,风冷时间55~60s,冷却至480~500℃后进行空冷;d、空冷:将风冷后的钢瓶空冷至室温。本发明的热处理工艺,通过特殊而合理设计控制钢瓶的加热温度和保温时间以及降温速率,得到铁素体+珠光体组织,且晶粒度细小均匀,以此来保证钢瓶达到所设计的强度,同时具有良好的综合性能。

1086

1086

0

0

本发明涉及热轧低碳冲压用钢及其生产方法,属于冶金领域。本发明所解决的技术问题 是提供了一种延伸率A50≥45%的热轧低碳冲压用钢及其生产方法。本发明低碳冲压用钢, 其化学成分的重量百分比为:C:0.03~0.07%,Mn:0.20~0.35%,Als:0.015~0.08% ,Ti:0.004~0.020%,N:≤0.0040%,Ti/N:≤3.43,Cr:0.40~0.60%,余量为Fe和 不可避免的杂质。本发明低碳冲压用钢可采用较低的终轧温度轧制,且具有屈服强度低、延 伸率高、带钢表面不产生粗晶等优良性能,适合于制备各种需要冲压成形的零件。

716

716

0

0

本发明涉及靶材生产制备领域,具体而言,涉及一种锗锑碲化合物相变材料溅射靶材生产方法。包括:将质量分数为13%~16%的锗,22%~25%的锑,60%~64%的碲混合,组成原料;对原料进行真空熔炼处理,得到GeSbTe金属化合物;将GeSbTe金属化合物进行粉末冶金处理,得到干燥的GeSbTe粉末;将干燥的GeSbTe粉末进行真空热压烧结处理,得到锗锑碲相变材料溅射靶材。本发明中的锗锑碲相变材料溅射靶材生产方法,将利用真空熔炼方法,完成锗锑碲所形成稳定化合物制成粉末,使之成分均匀;后将该粉末放入热压机进行高压烧结,形成致密的靶材。用该工艺,解决了粉末成分可能出现不均,或密度不高的技术问题。

1009

1009

0

0

本发明属于钢铁冶金技术领域,具体涉及450MPa级高硅高磷耐候钢及其制备方法。本发明所要解决的技术问题在于提供具有良好耐腐蚀作用的450MPa级高硅高磷耐候钢。其化学成分为:C≤0.12%,Si:1.20~2.00%,Mn≤1.50%,P:0.060~0.150%,S≤0.015%,Cr:0.20~0.80%,Ni:0.10~0.40%,Cu:0.20~0.60%,Als≥0.010%,余量为Fe及不可避免的杂质。本发明高硅高磷耐候钢耐大气腐蚀性指数I达到9.13~10.54,显著高于6.0,实现了产品优良的耐大气腐蚀性能,可广泛用于建筑、桥梁施工或车辆制作领域,具有良好的应用价值。

939

939

0

0

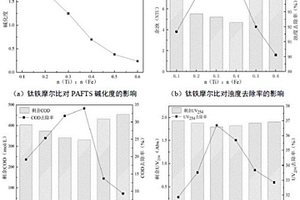

本发明涉及冶金资源综合利用技术领域,基于解决现有单一混凝剂无法达到要求的处理指标,如何利用煤矸石和钛渣进行处理并得到优异的絮凝剂,提供一种制备聚合硫酸铝铁钛的方法,包括以下步骤:将煤矸石研磨、焙烧后,用硫酸进行酸浸,经过滤、洗涤,得到煤矸石酸浸液;将钛渣研磨、加入碳酸盐并经焙烧后得到改性钛渣,再用浓硫酸对改性钛渣进行酸浸,经过滤、洗涤,得到钛渣酸浸液;将煤矸石酸浸液与钛渣酸浸液混合,加入碱液调节pH后,将混合液进行聚合反应,然后离心、熟化、干燥,即得聚合硫酸铝铁钛;其可使得聚合硫酸铝铁钛聚合度提高,使得混凝剂的性能大幅度提升,最高可同时实现水中97.62%的浊度去除率、47.21%的COD去除率和41.54%的UV254去除率。

1153

1153

0

0

本发明涉及Cr12冷作模具钢精炼稀土添加方法,属于模具钢冶金技术领域。本发明解决的技术问题是对于Cr12冷作模具钢目前还没有相适宜的稀土添加方法在提升稀土收得率的同时满足夹杂物要求。本发明的技术方案是采用EF电炉冶炼+LF精炼+VD真空精炼冶炼Cr12冷作模具钢,LF精炼完成脱氧、合金化后添加稀土,VD真空精炼破空后立即添加稀土,出钢,模铸浇注。本发明稀土收得率≥50%,夹杂物按GB/T10561‑2005的A法检验与评级,A、B、C、D粗/细系及Ds各类非金属夹杂物级别≤2.0级的达标率≥85%,能开发出各类夹杂物≤1.0级的高端冷作模具钢。

中冶有色为您提供最新的四川成都有色金属理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年07月09日 ~ 11日

2025年07月09日 ~ 11日  2025年07月11日 ~ 13日

2025年07月11日 ~ 13日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月17日 ~ 19日

2025年07月17日 ~ 19日