全部

1074

1074

0

0

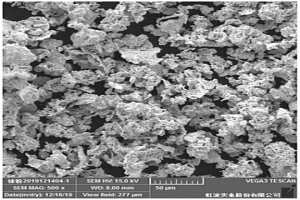

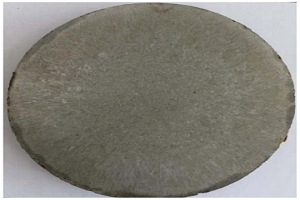

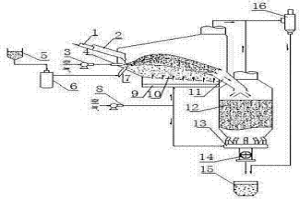

本发明涉及粉末冶金技术领域,提供了一种高纯铼粉的制备工艺,包括如下步骤:S1、制备高纯高铼酸;S2、将步骤S1所得高纯高铼酸送入至喷射反应炉中,制得高纯铼粉;本发明所提供的制备工艺将初级含铼制品提纯转化为高铼酸,再以高铼酸为中间体直接氢气还原制备出高纯铼粉,该工艺简短,无需研磨,过程受控程度高,产品纯度高且品质稳定;铼金属回收率高;具有环保优势明显、成本低等优点。

736

736

0

0

本发明属于冶金技术领域,具体涉及一种降低电炉电耗的方法。针对钢铁冶炼时,电炉电耗高的问题,本发明提供了一种降低电炉电耗的方法,包括以下步骤:上一炉冶炼留钢10t,向电炉内加入石灰,废钢物料和合金料,将废钢物料熔化,熔化过程中加入碳粉,熔渣剂,活性石灰;同时向炉内吹氧气,吹炼1/3时加入碳化硅;在冶炼过程中底吹气体,吹炼开始至熔化期吹入N2,熔化期吹入天然气,氧化升温期吹入Ar气;造渣过程中钢渣碱度控制在2.8~3.2之间;终点温度控制在1650~1680℃。本发明通过采用新的转炉底吹气体、新的底吹模式以及冶炼过程中添加辅料等方式降低电炉电量消耗,最终电炉电耗由目前的390kwh吨钢降低至350kwh吨钢,有效的降低了电炉电耗,节约了生产成本。

908

908

0

0

本发明公开了一种双金属衬里复合管系统应力分析预处理方法,包括以下步骤:根据埋地管道设计参数资料,收集管道基本参数;计算衬里复合管直管段当量热膨胀系数;计算衬里复合管直管段折算内压力;将计算结果作为现有应力分析软件的输入参数。本发明基于碳钢‑N08825衬里复合管的出厂紧密度特点和基管、内衬层力学特性,充分考虑现有埋地管道应力分析软件对衬里复合管应力分析的技术缺欠,进行衬里复合管热膨胀系数折算和基管内压修正,并进一步结合衬里复合管管道系统的构成特点,对弯管所使用的冶金复合管进行输入条件预处理,最终实现输入端充分考虑衬里复合管在运工况下的受力特点,并利用现有应力分析软件实现衬里复合管应力分析。

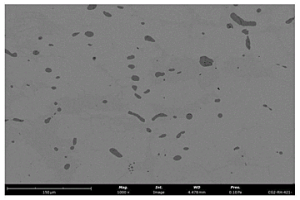

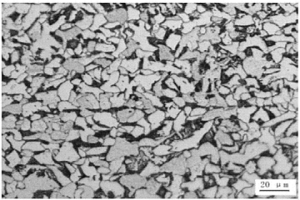

本发明属于冶金技术领域,具体涉及一种1300MPa级含RE硫系易切削钢60mm棒材及其制备方法,其化学成分包括:按质量百分比计,C:0.05~0.15%、Si:0.01~0.1%、Mn:0.5~1.5%、Ni:0.01~0.05%、Cr:10.0~15.0%、S:0.1~0.6%、RE:0.005~0.1%、O:0.004~0.005%,P≤0.01%,其余为Fe和不可避免的杂质。本发明还进一步优化了上述范围,并提供了所述棒材的制备方法。本发明有效控制并改善了易切削钢中硫化物的形貌、尺寸、长宽比及分布,使易切削钢不仅具有良好的切削性能,同时还具有非常好的力学性能。

751

751

0

0

本发明属于钛冶金领域,具体涉及提高钛精矿烧结成品率的方法。本发明所要解决的技术问题是提供一种提高钛精矿烧结成品率的方法,包括以下步骤:a、称取焦粉、粘结剂和润磨后的钛精矿,然后将粘结剂、钛精矿和部分焦粉加水混合并制粒,得到烧结混合料;b、在烧结设备底部均匀铺上铺底料,然后均匀铺上烧结混合料,在烧结混合料面上打孔,并将剩余焦粉撒在烧结混合料表面,然后点火烧结即可。本发明方法能够提高烧结过程料面透气性,提高钛精矿烧结成品率。

1114

1114

0

0

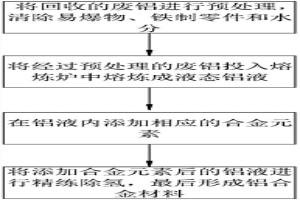

本发明属于冶金技术领域,具体的说是一种铝合金冶炼方法,该方法使用熔炼炉,该熔炼炉包括炉体,炉体内设有燃烧台、通气孔、点火器,燃烧台上方设有熔化桶,炉体两侧分别连有过烟管道,炉体顶部设有安装架,安装架顶部铰接安装一个平衡杆,平衡杆两端分别铰接连接杆一端,连接杆另一端固连锥形塞块,过烟管道内壁上设置限位板,连接杆上套接一个套杆,套杆上端上方设有凸块,套杆下端外侧固定设置一个圆盘,套杆上端通过连杆并且利用弹簧连接搅动杆,热烟气从一侧的过烟管道通过时,圆盘向上移动使连接杆向上移动,通过平衡杆使另一侧向下移动,当热烟气从另一侧通过使运动相反,通过相连的搅动杆实现对铝熔液的搅动,提高废铝的熔化效率。

978

978

0

0

本发明涉及一种环保设备,特别涉及一种野外钻井泥浆固液分离及水处理设备,主要结构为:设备基座、泥浆处理罐、不锈钢过滤网、活性炭过滤网、RO过滤膜、真空储气罐、气动真空阀门、真空机组、液位传感器和人梯组成,通过该设备处理后:泥浆中固体物符合环保要求的,可就地排放,RO过滤膜过滤的水可直接作为生活用水,RO浓缩水可作为钻井工作液进入循环,该设备特别适合于石油、化工、水利工程、冶金、矿山等需进行野外钻井泥浆处理的行业,本发明可减少固体废弃物和废水的排放,彻底解决钻井泥浆全部罐车运输至处理厂成本高的窘境,同时该设备体积小,运输安装方便,具有极大的社会和经济价值。

776

776

0

0

一种用化学法从含钒铬混合废水及含钒、含铬废水中分离回收钒和铬的方法,该化学法适用于处理冶金、化工、电镀废水中的钒和铬。对钒铬混合废水,单一的含钒或含铬废水中钒和铬都能够进行理想的分离提取、回收、利用,使处理后的水质达到国家排放标准。以往这类水处理一般均采用混合沉淀法,占地面积较大,且污泥产生量大不易回收利用,而本发明在对这类废水处理中采用了快速沉淀分离钒、铬技术、使渣、液迅速分离,因而占地面积少,沉渣量少且易回收利用,经济价值高、对大、中、小型水处理均适用。

828

828

0

0

本发明属于能源回收利用领域,尤其涉及冶金、钢铁行业中的一种高炉熔渣热能回收系统。该高炉熔渣热能回收系统,包括粒化单元、流化床渣粒碰撞单元、空气热交换单元、过热蒸汽回收单元、出渣单元,粒化单元是由熔渣槽、导流槽、风碎风机、风碎喷嘴组成,熔渣槽呈一定的斜度置于导流槽上方,在导流槽下部由风碎风机产生的高压空气由风碎喷嘴喷出,导流槽出口插入流化床。本发明具有粒化效率高、减少了炉渣颗粒的相互粘附性等优点。

831

831

0

0

本发明属于冶金技术领域,具体涉及一种Fe‑Mn‑Al‑S系低密度易切削钢及其制备方法。本发明所要解决的技术问题是提供一种Fe‑Mn‑Al‑S系低密度易切削钢,其化学质量百分数为:0.01~0.5%C、15.0~25.0%Mn、8.0~15.0%Al、0.1~0.5%S、1.0~5.0%Ni、0.001~0.005%V、0.001~0.005%Ti、P≤0.001%,其余为Fe与不可避免的杂质。本发明还提供了上述钢的制备方法。本发明钢具有易切削和密度低等优点,能够很好地应用到汽车领域。

1153

1153

0

0

本发明涉及钒的提取冶金技术领域,具体涉及一种利用含钒碳酸化浸出液提钒和沉钒余液循环利用的方法。所述方法包括以下步骤:a:将含钒碳酸化浸出液与HCO3‑型阴离子交换树脂接触,得到富钒树脂和离子交换余液;b:将离子交换余液返回碳酸化浸出工序使用;c:将富钒树脂与解吸剂接触,得到解吸液;d:向解吸液中加入碳酸氢铵进行沉钒,过滤得到偏钒酸铵和沉钒余液;e;将沉钒余液返回步骤c使用;其中,所述解吸剂为含有碳酸氢铵和碳酸氢钠的溶液。该方法以离子交换树脂为载体实现钒酸根与碳酸氢根的交换,简化了碳酸化浸出液回收钒及介质循环的工艺过程;整个工艺过程在常温下进行,降低能源消耗。

996

996

0

0

本发明属于钢铁冶金技术领域,具体涉及470MPa级高硅耐候钢及其制备方法。本发明所要解决的技术问题在于提供具有良好耐腐蚀作用的470MPa级高硅耐候钢。其化学成分为:C≤0.12%,Si:2.20~3.00%,Mn≤1.50%,P:0.005~0.030%,S≤0.015%,Cr:0.20~0.80%,Ni:0.10~0.40%,Cu:0.20~0.60%,Als≥0.010%,余量为Fe及不可避免的杂质。本发明470MPa级高硅耐候钢耐大气腐蚀性指数I达到9.54~10.65,显著高于6.0,实现了产品优良的耐大气腐蚀性能,可广泛用于建筑、桥梁施工或车辆制作领域,具有良好的应用价值。

756

756

0

0

本发明涉及Cr12冷作模具钢VD工序稀土添加方法,属于模具钢冶金技术领域。本发明解决的技术问题是对于Cr12冷作模具钢目前还没有相适宜的稀土添加方法在提升稀土收得率的同时满足夹杂物要求。本发明的技术方案是采用EF电炉冶炼+LF精炼+VD真空精炼冶炼Cr12冷作模具钢,VD真空精炼破空后添加稀土,出钢,模铸浇注。本发明稀土收得率≥50%,夹杂物按GB/T10561‑2005的A法检验与评级,A、B、C、D粗/细系及Ds各类非金属夹杂物级别≤2.0级的达标率≥85%,能开发出各类夹杂物≤1.0级的高端冷作模具钢。

1048

1048

0

0

本发明属于钢铁冶金技术领域,公开了一种具体的向00Cr18Mo2铁素体不锈钢中添加稀土的方法,其中,00Cr18Mo2铁素体不锈钢冶炼工艺为:电弧炉→VOD真空精炼→LF→浇铸工艺;具体为(a)、稀土加入时机控制在VOD破空软吹氩开始的第5~10分钟之间,并且添加稀土时间在1分钟以内;(b)、稀土的加入方式为将稀土绑在插杆上后插入VOD钢包中;(c)、稀土加入后至吊包之间持续软吹氩时间15~30min,并且VOD破空后总软吹氩30~40min;(d)、稀土的加入量为0.125kg/吨。本发明方法可有效地避免稀土在钢中形成大颗粒的稀土夹杂物,同时提高稀土的收得率,并使得最终产品的纯净度得到大幅提升。

1145

1145

0

0

本发明公开了一种焦炉大棚施工结构,包括烟道,烟道设置机侧烟道和焦侧烟道,机侧烟道设置在焦炉的机侧,焦侧烟道设置在焦炉的焦侧,在机侧烟道与焦侧烟道之间设置过渡平台;在烟道上设置钢平台立柱和大棚立柱;在烟道上设置牛腿基础,钢平台立柱设置在烟道顶部,大棚立柱设置在牛腿基础上;大棚立柱顶部设置一个安装平台,安装平台上设置电动单梁起重机和棚顶,电动单梁起重机水平设置,棚顶位于电动单梁起重机上;棚顶的中部高,两侧低,且棚顶的宽度至少为焦炉机焦两侧大棚立柱的最宽宽度。本发明主要应用在冶金焦化工程施工中,在焦炉炉体砌筑施工前,设计安装钢结构防护大棚,达到在防护大棚内进行焦炉炉体砌筑的目的。

1189

1189

0

0

本发明属于钒的湿法冶金技术领域,具体涉及焙烧熟料加压浸出制备低钠钒比浸出液的方法。本发明所要解决的技术问题是提供一种低钠钒比浸出液的制备方法。本发明提供的焙烧熟料加压浸出制备低钠钒比浸出液的方法包括如下步骤:a、将钒渣与钙盐混匀焙烧,得到焙烧熟料;b、向焙烧熟料中加水和含钠碳酸盐浸出,在浸出过程中通入CO2,含钠碳酸盐的用量以Na计,控制Na/V的摩尔比为1.0~1.5,固液分离得到浸出液。采用本发明方法获得了低钠钒比的浸出液,便于提高后续工序偏钒酸铵的沉钒率,为打通钒渣钙化焙烧‑碳酸化浸出新工艺提供了支撑。

810

810

0

0

本发明公开了一种含钙钒渣的生产及其浸出提钒方法,属于重金属钒冶金技术领域。本发明为现有技术铁水生产含钒浸出液的工序繁多、转炉提钒的钒氧化率低、能耗大等问题,提供了一种转炉铁水加石灰生产含钙钒渣及浸出方法,包括:铁水兑入转炉后,加入冷却剂、石灰和CaF2,采用顶吹氧气底吹氮气进行吹炼;吹炼结束后,将钒渣留于转炉内,将底吹气体切换为氧气,制得含钙钒渣;含钙钒渣经酸浸,得浸出液。本申请将钙化焙烧和转炉提钒结合,能够减少铁水生产含钒浸出液的工序数量,同时钒渣无需冷却后再焙烧,减少了能源消耗,且显著提高了提高钒的氧化率和浸出率。

987

987

0

0

本发明涉及转炉含钠钒渣的生产及其后续浸出提钒的方法,属于钢铁冶金及钒钛化工领域。本发明解决的技术问题是钒渣生产过程钒的氧化率低、热量损失大。本发明公开转炉含钠钒渣的生产及其后续浸出提钒的方法,步骤包括在铁水兑入转炉后,进行一期吹炼氧化,吹炼过程中加入冷却剂、纯碱,一期吹炼结束后将半钢倒出,含钠钒渣留于转炉内,转炉内加入纯碱进行二期吹炼氧化,吹炼氧化结束后经水浸得到含钒浸出液。本发明能够减少铁水生产含钒浸出液的工序数量,能提高钒的氧化率、减少过程能量消耗,有利于资源的利用及提钒生产成本降低,为企业节约成本、创造效益。

1195

1195

0

0

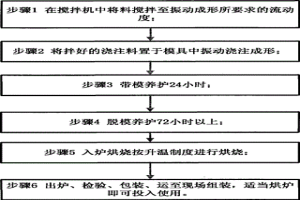

本发明公开了一种高耐磨耐火浇注料,由骨料、粉料和外加剂组成。骨料 由高铝矾土熟料和棕刚玉组成。粉料由硅微粉、白泥、高铝矾土熟料粉、CA70 纯铝酸钙水泥、725#高强度铝水泥组成。外加剂由六偏磷酸钠、三聚氰氨树脂 和水组成。本发明克服了现有技术高温耐磨性能不理想,使用不便,成本高的 不足。提供了一种成本低,高温、耐磨性能好,可浇注使用,也可预制组装, 使用方便、范围广泛的高耐磨浇注料,可以广泛应用在动力冶金等高温耐磨内 衬。

1038

1038

0

0

本发明公开了一种改性山竹壳及利用其降低水体中钒的方法,属于冶金领域。本发明所要解决的技术问题是提供一种新型改性山竹壳及利用其降低水体中钒。一种改性山竹壳,由以下方法制备得到:山竹果皮经洗涤、烘干、粉碎,得粉末状材料,与高氯酸钠溶液混合,经振荡,抽滤,得滤饼,滤饼经洗涤、烘干,得改性山竹壳。利用上述改性山竹壳降低水体中钒的方法,包括以下步骤:将改性山竹壳与含钒废水混合,经振荡、抽滤,得净化溶液。本发明利用改性山竹壳降低水体中钒,不仅实现了废弃物再利用,还能够有效回收利用废水中的钒,减轻钒对环境的影响,具有显著的社会效益。

1071

1071

0

0

本发明公开了一种工艺方法,尤其是公开了一种延长抗震建筑结构用热连轧钢屈服平台长度的工艺方法,属于冶金生产工艺技术领域。提供一种生产成本低,工艺过程简单的延长抗震建筑结构用热连轧钢屈服平台长度的工艺方法。所述的工艺方法将冶炼、连铸合格的板坯通过控轧控冷工序延长所述抗震钢的屈服平台长度。

823

823

0

0

本发明公开一种活塞镶圈表面处理方法,使用喷砂机将砂料高速、均匀地喷射到镶圈表面,将镶圈表面及内侧深槽中的污物完全去除,至镶圈表面呈磨砂状,粗糙度均匀;所述喷砂机的工作压力为2~10MPa,喷砂时间为2~6min,砂料粒度为30~320目。与现有技术相比,本发明对活塞镶圈采用喷砂处理,一方面可以去除镶圈表面的锈蚀,同时喷砂处理比抛丸处理圈表面纹理细致,有利于冶金结合,改善铝铁结合区的粘结质量,且对超声波探伤也无影响,处理费用更低。

737

737

0

0

本发明公开了一种基于微乳液从提钒尾渣碱性浸出液选择性萃取镓的方法,属于湿法冶金分离提取镓技术领域。包括如下步骤:配制微乳液:所述微乳液包括7‑(4‑乙基‑1‑甲基辛基)‑8‑羟基喹啉、油酸山梨坦、碳链醇、油相以及水;将提钒尾渣碱性浸出液于所述微乳液中萃取,分离含有镓的水相和负载微乳相;将负载微乳相用盐酸反萃取,分离富集镓的水相和微乳相;所述微乳相复型得到复型后的微乳液,循环用于萃取。微乳液相比传统溶剂萃取单次萃取效率更高,并且微乳液经复型之后,对镓的萃取率与新制微乳液无明显差异。

811

811

0

0

本发明公开了一种钒铝合金的生产方法,属于冶金技术领域。本发明要解决的技术问题是提高钒铝合金成品率和质量、降低钒铝合金杂质含量,并扩大其生产规模、降低成本。一种钒铝合金的生产方法,包括:向带有钻孔盖子的石墨坩埚中加入首批五氧化二钒和铝,点火进行铝热还原反应,反应完全后,依次加入后续批次五氧化二钒和铝,分别进行铝热还原反应,直至五氧化二钒和铝全部加入并反应完全,渣金分离,得钒铝合金。本发明方法采用分批加料的方式,采用带有钻孔盖子的石墨坩埚作为冶炼炉体,扩大了生产规模,提高了钒的收率,无需添加造渣冷却剂,成本更低,所得合金纯度和质量更高,完全符合工业大生产的要求。

本发明公开了一种05Cr17Ni4Cu4Nb马氏体不锈钢及其热理工艺方法,属于冶金生产材料及工艺技术领域。提供一种满足用户对不同规格的锻制或轧制材料的力学性能的技术需求,防止因热处理工艺不当而产生开裂现象的05Cr17Ni4Cu4Nb马氏体不锈钢及其热理工艺方法。所述的马氏体不锈钢为包含有下述重量份组分的固溶时效处理不锈钢板,所述的重量份组分为C 0.040~0.055%、Si 0.20~0.40%、Mn 0.20~0.40%、Cr 15.1~15.45%、Ni 4.10~4.45%、Cu 3.10~3.40%,余量为Fe和不可避免的杂质,溶时效处理后的不锈钢板的σb为1431~1460MPa,σ0.2为1235~1265MPa,A为14~19%,Z为60~75%,Ak为34.35~37.47J,HBW为426~435,综合力学性能良好,所述的工艺方法包括按顺序设置的固溶热处理和时效热处理。

904

904

0

0

本发明公开了一种采用含钠化合物处理含钒铁水的提钒方法,属于钒冶金技术领域,包括以下步骤:将含钒铁水兑入转炉后,在吹炼的过程中加入冷却剂、纯碱和氯化钠,一次吹炼结束后渣铁分离,将钒渣留于转炉内,在顶吹氧气和底吹氧气的条件下进行二次吹炼,二次吹炼结束后将钒渣用水浸出即得含钒浸出液。本发明通过在转炉中直接加入钠化合物,利用提钒过程中的热量,提高了钒的氧化率和浸出率,减少了含钒铁水生产含钒浸出液的工序,降低了提钒的成本。

858

858

0

0

本发明公开了一种玄武岩纤维防火布,由玄武岩纤维布经表面涂层后制得,所述的玄武岩纤维布采用连续玄武岩纤维原丝经加捻制成玄武岩纤维细纱后编织而成;所述表面涂层使用的涂层浆料包含下述组分:成膜剂3~4.5%、润滑剂0.2~0.7%、抗静电剂0.1~0.3%、偶联剂0.2~0.7%。本发明制备得到的玄武岩纤维防火布不仅具有优良的耐低温和耐高温性能,而且还具有低容量、低导热、抗热震、耐化学腐蚀、拉伸强度和弹性模量高等优点,应用领域广泛,可用于制造化工、冶金、军工领域等的通风防火和防护用品,如消防头盔、护颈织物等,还可适用于避火消防服、隔火帘、防火毯、防火包、电焊防火布围墙等。

692

692

0

0

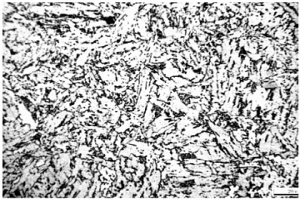

本发明涉及的一种15NiCuMoNb5钢管的热处理方法,属于钢铁冶金领域。本发明提供一种15NiCuMoNb5钢管的热处理方法,采用两步热处理方法,即a、预热处理,b、热处理:将经过步骤a预热处理的钢管采用正火+回火热处理。本发明方法显著改善了钢中的碳、锰成分偏析,能够获得细小均匀的原始奥氏体晶粒,使其金相、力学性能指标满足GB/T5310《高压锅炉用无缝钢管》与国内核电站《高压管件管坯采购技术条件》的要求。

中冶有色为您提供最新的四川成都有色金属理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年07月09日 ~ 11日

2025年07月09日 ~ 11日  2025年07月11日 ~ 13日

2025年07月11日 ~ 13日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月17日 ~ 19日

2025年07月17日 ~ 19日