全部

760

760

0

0

一种大型飞机用粉末冶金航空刹车材料,组成刹车材料的各成分按质量百分比计为:铁8~18%、石墨8~16%、海砂4~10%、锡1~5%、镍1~3%、SiC+Al2O3 1~10%、二硫化钼1~5%、铜50~75%。混合均匀后掺入航空煤油,加压烧结工艺如下:升温2~4小时,保温2~3小时,保温温度950~1020℃,保温压力1.5~3.0MPa,氢气气氛保护烧结。平均摩擦系数μ=0.20~0.30,磨损性能、系统协调性及使用寿命等方面,达到或超过进口刹车副的性能指标。

745

745

0

0

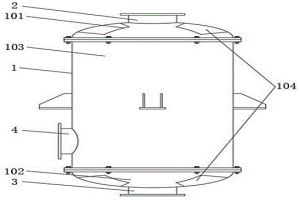

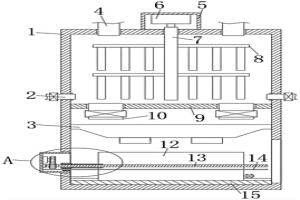

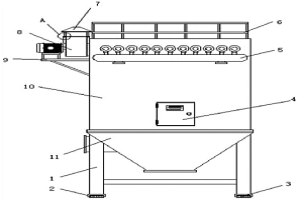

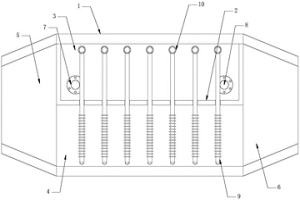

本实用新型涉及冶金炉窑烟气回收技术领域,具体为一种用于冶金炉窑烟气热量回收的空气预热器,包括外壳组件和导流组件,所述外壳组件由高温烟气腔、降温烟气腔、空气余热腔和检修门组成,所述高温烟气腔通过导流组件与降温烟气腔相连通,且所述导流组件置于所述空气余热腔中;所述导流组件包括换热管、绕流片和搭接扣,改良后的空气预热器,上下导流板之间交错布置以及螺旋状的绕流片延长冷空气与高温烟气的接触时间,提高换热效率,由于高温烟气中含有大量烟尘,容易黏附于换热管管壁上,工作人员可以通过检修门进入,人工上下活动拉绕流片,使得管壁上的粉尘落入螺旋状的绕流片上,并上下晃动落下下方,防止端壁堵塞。

1109

1109

0

0

本发明涉及粉末冶金领域,具体提供了一种WC‑Ni硬质合金粉末冶金方法,步骤(1)脱成型剂:配料、湿磨、喷雾干燥、压制成型得到压制成型的坯体;将坯体置于一体化烧结炉中,以1~2℃/min的升温速率升至500~600℃后保温60~70min,期间以35~45L/min的速率通入H2;完成脱脂步骤;步骤(2):步骤(1)后,在600~1000℃下在35~45L/min的CH4∶H2=1~2∶98~99的混合气氛下处理;步骤(3):真空及加压烧结:步骤(2)处理后,再在1100℃~1360℃预烧段30~120min;随后再在1390℃~1500℃加压烧结段40~100min,加压烧结的2~3MPa。本发明中,通过所述的特殊升温曲线以及期间的气流和流速的控制,能有效平衡脱、渗碳,提升烧结制得的产品的质量稳定。

1085

1085

0

0

本实用新型公开了一种长方体形冶金粉料搅拌桶防尘加湿的自洁式喷淋桶盖,其包括盖体、管架、排式喷淋器和喷雾器;所述盖体上部为弧面形拱体,拱体的内面为弧面形的顶壁;所述管架由多根水管套接构成水路相通的供水架,其安装在拱体的顶壁下方;所述排式喷淋器安装在管架上并与管架水路相连通,其喷淋方向朝向拱体的顶壁;所述喷雾器安装在管架上并与管架水路相连通,其喷雾方向朝向搅拌桶内。其优点在于,搅拌过程同样的加湿防尘效果,能够自动清除桶盖顶壁粘附的粉尘,有效避免粉料浪费,同时始终保持桶盖轻便好用。

738

738

0

0

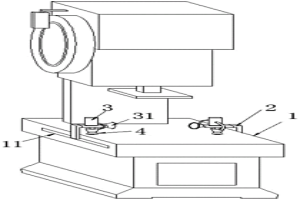

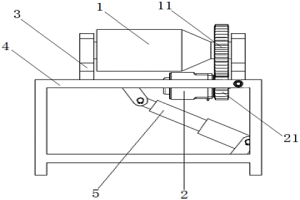

本实用新型属于加压装置技术领域,尤其为一种粉末冶金汽车同步器齿毂的成型加压装置,包括工作台,所述工作台的两侧滑动连接有滑动杆,所述滑动杆的顶部固定安装有负压筒;通过在工作台的两侧设有滑动杆,并在滑动杆上固定安装有吸尘头与台面清理组件,在工作台进行加工作业时,可通过吸尘头对台面上以及作业过程中产生的灰尘与杂质进行吸附,使得本装置可在工作台进行作业时,对台面上以及工作环境进行清理,保证工作台的工作环境,然后在台面清理组件的作用下,可对工作台面上的灰尘杂质进行清理,且滑动杆为伸缩杆,可带动台面清理组件对台面的任意位置进行清理,使得本装置对工作台进行清理的同时,有效防止污染环境。

898

898

0

0

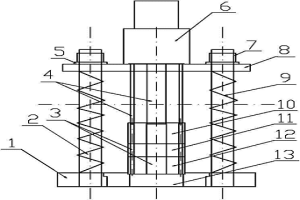

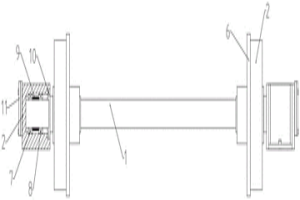

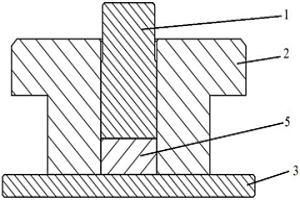

本实用新型公开了一种将芯棒一次性脱模的转向助力泵粉末冶金定子的脱模装置,其特征是它包括底座(1)、设在底座(1)上的导柱(2),由弹簧(9)、垫圈(5)、螺帽(7)定位的脱模板(8)安装在导柱(2)上,脱模板(8)设有与产品(11)上芯棒(3)相对应的脱模顶杆(4),本实用新型结构简单、操作方便、安全高效、节省工时、降低了生产成本。

1000

1000

0

0

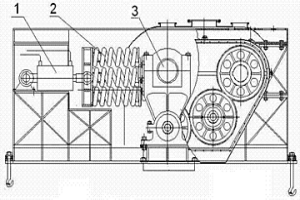

一种冶金粉粹机,包括机架、动力及其控制装置(6)、固定辊、活动辊、固定辊和活动辊之间的传动机构、活动辊的摆动架(3)和调压缓冲机构;所述活动辊的调压缓冲机构包括高压油缸(1)和弹簧组(2)的串联组合体;所述弹簧组(2)的一端与活动辊的摆动架(3)连接,另外一端与高压油缸(1)的伸缩轴铰连接,高压油缸(1)的尾部与机架铰连接;所述高压油缸(1)管道连接安装在机架上的高压油泵(4)。所述固定辊和活动辊采用油冷却的滑动轴承;所述滑动轴承包括两片半圆的轴瓦,轴瓦内壁设置一组环形油槽;所述滑动轴承安装在固定在机架上的轴承座内,轴承座上方设置与环形油槽连通的油杯或者油箱或者高压油调接口。

718

718

0

0

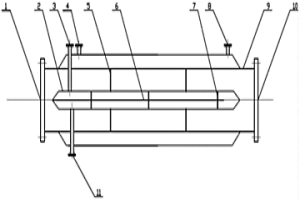

本实用新型涉及一种冶金领域用的横管冷却器,包括外管、中心冷却管以及夹套,中心冷却管位于外管内部中心处,夹套包覆在外管外周,物料在外管与中心冷却管之间流动并同时与夹套、中心冷却管中冷却水进行热传递。本实用新型横管冷却器具有中心冷却管,能够实现对高速流动中的高温氮气和铝粉外部和内部降温,从而使得通过横贯冷却器的铝粉无需经过列管冷却器即可冷却到安全温度,较好地解决了出料铝粉温度过高的问题。

716

716

0

0

本实用新型公开一种用于冶金的破碎机,包括筒体和沿筒体的高度方向自上而下依次设置与筒体的进料口、第一回料口和出料口,筒体内形成有破碎腔,破碎腔内设置出料滤料装置,进料口、第一回料口和出料口分别与破碎腔连通,出料滤料装置设置于筒体内靠近出料口的一端,且出料滤料装置分别连接第一回料口和出料口;出料滤料装置包括出料传送带,以及位于第一回料口和出料传送带之间的出料筛板。本实用新型提出技术方案中出料筛板将破碎腔破碎的物料进行过筛,将符合下一阶段破碎机要求的颗粒尺寸的物料通过出料传送带送出筒体,破碎机通过内设的出料传送带和出料筛板配合,使进入下一阶段破碎机破碎的物料尺寸符合需求。

887

887

0

0

本实用新型提供了一种安全节能的粉末冶金球磨机,包括液压泵站、液压马达、支撑结构、球磨筒体,支撑结构包括下支撑架和U型的上支撑架,球磨筒体的进出料口和后端伸出的转轴分别通过轴承与U型的上支撑架两端固定,上支撑架的前端通过轴承与下支撑架前端固定,上支撑架的后端底部设置有多节液压顶,多节液压顶的伸缩杆前端与上支撑架的后端底部通过销轴固定,多节液压顶的缸体与下支架底部通过销轴固定,球磨筒体的前端外壁设置有第二齿轮,液压马达的输出轴上设置有与第二齿轮啮合的第一齿轮,液压泵站分别与液压马达和多节液压顶连接。该设备占用空间小,而且使用寿命长,油污小,维护费用低,液压马达结合齿轮传动的工作方式,节能环保。

947

947

0

0

本实用新型公开了一种湿法冶金用高密度浸出槽,包括浸出槽本体,所述浸出槽本体相对的内侧壁固定连接有隔板,所述隔板将浸出槽本体内部从上到下依次分隔为混料腔和收料腔,所述浸出槽本体的上端侧壁贯穿设有与混料腔相互连通的混料装置,所述浸出槽本体上端侧壁贯穿设有多个与混料腔相互连通的第一输送管,所述浸出槽本体的两端侧壁均贯穿设有与混料腔相互连通的第二输送管,所述隔板的侧壁贯穿设有多个第三输送管,所述第二输送管和第二输送管的侧壁均设有第一电磁阀门。本实用新型结构设计合理,不仅能够减少人力资源的消耗,实现收料桶自动移出收料腔,而且能够保证收料桶在移动时的稳定性,保证后续提取工作的顺利进行。

1132

1132

0

0

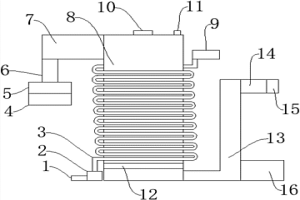

本实用新型公开了一种冶金车间用余热回收装置,包括排烟管、排水泵、排水管,所述排水泵下侧设置有所述排水管,所述排水泵远离所述排水管一侧设置有所述排烟管,所述排水泵上侧设置有换热水管。有益效果在于:本实用新型可通过设置的换热腔和换热水管进行余热回收,极大地提高回收效率,同时设置的金属测量器和金属收集器可以对热蒸汽中的金属进行有效收集,而且设置的过滤器可以将热蒸汽进行过滤,减少气体对环境的污染,控制板可以对回收过程进行精准控制,提高回收效果。

869

869

0

0

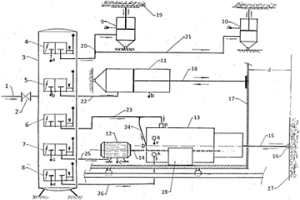

本发明涉及环保技术领域,特别是对含高铬钒和氨氮的冶金污水处理及资源回收利用的方法,包括以下步骤:将污水加热至30℃-80℃;按污水量的2%-8%加入还原剂,反应时间为10-30分钟;加入碱性溶液,调节污水PH值至11-12;用吹脱法去除氨氮,温度30-50℃,气液比1500-2500,吹脱时间4-8小时;过滤沉淀,收集沉淀物,加入CO2调节污水PH值至7-9;按污水量的3%-10%加入沸石,反应时间为30-120分钟。所述还原剂为亚硫酸钠,性质稳定,无毒无害;采用石灰碱液溶液调节至碱性,其运行成本低,保证过滤后的滤饼中铬含量在35%以上;采用吹脱法去除氨氮,去除率可达90%以上;采用沸石作为吸附剂,工艺简单,反应过程稳定、同时去除其中低浓度金属离子和氨氮,排放水可达到国家规定的产业排放标准。

997

997

0

0

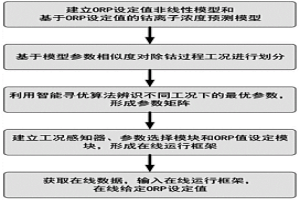

本发明公开了多工况级联冶金反应过程氧化还原电位优化设定方法,包括步骤一:深入研究除钴反应机理,做出合理假设,建立ORP设定值非线性模型和基于ORP设定值的钴离子浓度预测模型;步骤二:建立基于模型参数相似度的工况划分方法,再结合模型特征,利用智能寻优算法辨识不同工况数据集下的模型未知参数;步骤三:基于工况数据集和已辨识的参数分别构建工况感知器和参数选择模块,再结合ORP设定值非线性模型,搭建ORP设定值在线运行框架,将获取的在线数据输入框架,确定ORP设定值。本申请解决了现有锌净化除钴反应釜中反应工况难以确定以及ORP设定值难以准确及时给定的问题,从而能够及时感知当前除钴反应所属工况和给定ORP设定值。

1064

1064

0

0

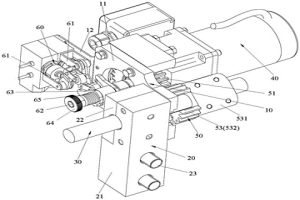

本发明公开一种新型冶金车辆自动摘钩装置,包括有支架、铰点座、转轴、减速电机、手动与自动分离装置以及限位检测装置;该支架具有一容置空间;该铰点座设置于支架的侧旁,铰点座包括有主体件和盖板件;该手动与自动分离装置包括有离合齿轮、离合空心轴以及驱动齿轮;该限位检测装置包括有限位组件、连接轴、限位触板、锁紧螺母以及弹簧;通过将铰点座设计为由主体件和盖板件组成,将手动与自动分离装置设计为由离合齿轮、离合空心轴和驱动齿轮组成,再配合由限位组件、连接轴、限位触板、锁紧螺母和弹簧组成限位检测装置,其结构简单,稳定性和可靠性高,并且安装和维护方便,为使用带来便利。

946

946

0

0

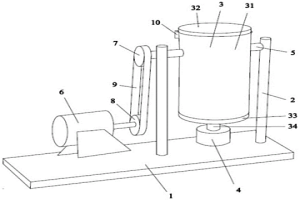

本发明公开了一种冶金粉末搅拌装置,包括底板、支架、搅拌罐、第一驱动电机、轴承、横杆以及第二驱动电机,所述搅拌罐通过所述支架支撑于所述底板上,所述搅拌罐包括两端开口且内部中空的筒身、盖接于所述筒身一开口端的顶盖、盖接于所述筒身另一开口端的底盖以及通过所述轴承可转动的装配于所述底盖的搅拌轴,所述第一驱动电机固设于所述底盖的外侧并用于驱动所述搅拌轴转动,所述横杆一端固设于所述搅拌罐的侧壁,另一端通过所述轴承可转动的安装于所述支架上,所述第二驱动电机固设于所述底板上并驱动所述横杆转动。本发明具有如下优点:实现搅拌罐的翻转,可以将搅拌罐内的粉末进行充分混合。

889

889

0

0

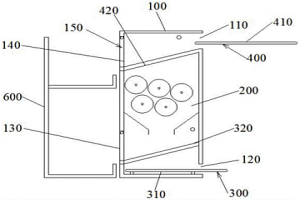

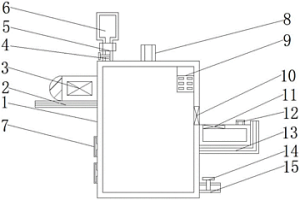

本发明公开了一种用于粉末冶金的粉料存储设备,包括外壳,在所述外壳中部上方安装有加料装置,在所述外壳内部设置有储料仓,在所述外壳中部设置有与所述储料仓配合使用的循环干燥装置,在所述储料仓内部还安装有与所述循环干燥装置配合使用的搅拌装置,在所述储料仓底部左右两侧分别安装有一个下料装置,在所述外壳底部左右两侧分别安装有一个支撑组件,在所述外壳外部还电性安装有控制装置,本装置内部加料装置可进行粉料储存前的双重筛选,同时循环干燥装置可对储料仓内部进行循环流动干燥,防止干燥过程中造成内部物料干燥效果不均匀,形成湿度阶梯,配合搅拌装置对内部粉料进行搅拌混合,进一步了提高干燥效果,有利于储存。

778

778

0

0

本发明公开了一种冶金炉料生产用除尘装置,包括底座,所述底座顶部固定有除尘罐,所述除尘罐顶部侧壁固定有安装架,所述安装架端面固定有风机,所述风机端口处固定有框板,所述框板表面开设有通孔,所述通孔内部贯穿有连接杆,所述连接杆一端设置有安装柱,所述安装柱固定在风机侧壁,所述安装柱顶部表面开设有安装槽,所述连接杆一端插入安装槽内部与安装柱相连接;本发明通过设计的安装柱和连接杆,两者相互滑动套设在一起,进而保证顶盖进行一定高度调整,使其在没有风力作用下,及时下降,恢复到初始位置,对风机端口进行封堵,避免其进入杂质而造成损坏,使本发明使用寿命更加长久,通过设计的弹性筋,对连接杆长度进行限位。

1136

1136

0

0

本发明提供了一种粉末冶金生坯结合强度的新测试方法,首先将掺杂成型剂的混合粉末压制成矩形生坯或圆柱生坯,再选取一定数量的同型号生坯并称重,然后放入球磨机的空球磨筒中,球磨一定时间后取出生坯再次称重,计算出生坯的重量损失率来表征生坯的结合强度;本发明可灵活适应不同压坯的,可采用常规球磨实验设备,操作方便,计算方法简单,是一种实用性较强的测试生坯耐碰撞、耐摩擦等结合能力的新型方法。

1134

1134

0

0

本发明公开了一种粉末冶金造汽车变速齿箱齿轮支架的成型方法,包括原料混合、压制、烘干、烧结、淬火、回火、精整、防锈处理等步骤,所述原料按重量比计,包括铁粉100‑120份、石墨烯1.0‑2.0份、镍粉1.0‑2.0份、锰粉1.0‑2.0份、润滑剂0.5‑0.6份、硅烷偶联剂0.1‑0.2份、铜粉3‑4份、铬粉0.5‑1.0份、锌粉1.0‑1.5份、二氧化硅0.1‑0.15份、碳化钨1‑2份、钛粉0.5‑1.0份。本发明所述方法原料配方合理,工艺简单、生产效率高,本发明所述方法制备的汽车变速齿箱齿轮支架具有整体密度均匀,强度、硬度好,防锈性能好等优点。

1131

1131

0

0

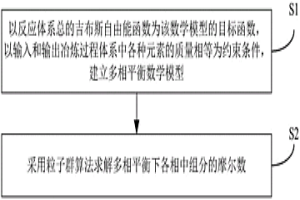

本发明涉及过程工程技术领域,公开一种复杂冶金过程模拟计算方法及系统,以快速获得入炉元素在冶炼过程达平衡时各相中的分配。本发明公开的方法包括:以反应体系总的吉布斯自由能函数为该数学模型的目标函数,以输入和输出冶炼过程体系中各种元素的质量相等为约束条件,建立多相平衡数学模型,并结合机械夹杂方程对该数学模型进行修正,然后采用粒子群算法求解多相平衡下各相中组分的摩尔数;所述粒子群算法根据迭代的更新机制,在迭代分界点之前利用邻域最优值对速度进行更新,在迭代分界点及之后利用全局最优值对速度进行更行;以及依据当前的速度获取更新步长用以更新粒子的位置信息,并更新种群及粒子的历史最优位置。

765

765

0

0

一种用三氧化二铝冶炼金属铝的三氧化二铝磁解冶金工艺及设备,该工艺将三氧化二铝经熔解、磁解工艺而制得,本工艺能耗小,比电解法降低能耗30~40%,省去炭素阳极,减少环境污染,工艺简单,设备投资少,成本低,适用于三氧化二铝冶炼金属铝的生产。

932

932

0

0

本实用新型公开了一种冶金重载150T铁水车用轮对总成,包括车轴、设置在车轴两端的车轮,所述车轴两端轴颈上设有轴箱,所述轴箱设置在车轮的外侧,所述车轮上设有减重孔和弧形肋筋,所述减重孔、弧形肋筋沿车轮的圆周方向均匀排布,所述弧形肋筋与减重孔交错设置,所述车轮的圆周方向上设有环形的识别块,所述轴箱内设有轴承一和轴承二,所述轴承一与轴承二分别套设在车轴上。本实用新型与现有技术相比的优点在于:通过设置两个轴承进行配合,克服了重载车辆弯道区间利用大小圈间隙调整不掉道、不偏磨、车辆不悬空的弊端,运行更加流程;对车轮进行改造,通过减重孔减轻配重,配合弧形肋筋加强车轮的强度,保证车轮的正常承载能力。

863

863

0

0

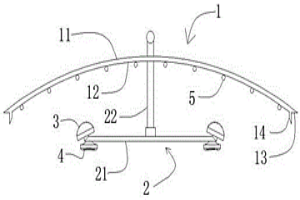

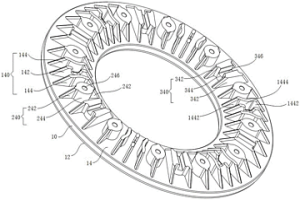

本申请涉及粉末冶金铝基复合材料制动盘体及包括该盘体的制动盘,该盘体通过设置弧形加强筋,使弧形加强筋与其相邻的连接柱之间保留一定的空间,可提高其成形能力和散热能力,通过各独立散热筋、曲形加强筋、连接筋和定位筋内外侧倾斜角度的设置,可使盘体与轮辐安装孔两侧接触面积达到合适的比例,提高盘体的抗热变形能力,通过均匀分布在散热面上具有特殊结构的第一组合筋、第二组合筋和第三组合筋,以确保制动盘动平衡的同时,进一步增加空气流通,缓解散热压力和成形压力,从而使其能够在满足铝基复合材料制动盘常规指标的同时,具有良好的成形能力和散热能力,适用于更小的车轮直径。

1127

1127

0

0

本实用新型公开了一种气动型冶金高炉残铁沟开口机,装阀门的输气管连通气体分配器,在气体分配器上安装有第1~5二位换向阀。第一、二气缸位于开口机的侧旁,第1二位换向阀正向出口的第一空气管及支管接入第一、二气缸,第三气缸装在机架上,连第2二位换向阀正向出口的第二空气管接入第三气缸,在机架上的气动马达经螺旋丝杆同凿岩机活动相连,凿岩机末端装有带钻头的钻杆。与第3二位换向阀出口相连的第三空气管及支管连通凿岩机的振打孔和清洗孔,与第5二位换向阀出口相连的第五空气管连入凿岩机上的A口,与第4二位换向阀出口相连的第四空气管连通气动马达。此开口机安全可靠,节能省油、电,国内首创,可有效凿开残铁沟中的残铁物。

1058

1058

0

0

一种制造圆锥台型散热片的粉末冶金压制模具,其特征在于,其包括上冲、上冲压盖、阴模、阴模压环、下冲、下冲压盖、下冲安装座、多个芯冲、芯冲压盖、芯冲安装座,上冲、下冲与位于上冲和下冲之间的阴模腔隙配合,上冲、下冲分别使用上冲压盖和下冲压盖固定,下冲通过下冲压盖固定在下冲安装座上,阴模压环套在阴模外面,芯冲压盖套在多个芯冲外面,多个芯冲与下冲腔隙配合,分别在芯冲安装座上固定,上冲、阴模和下冲配合,用来成型散热片的片状结构,下冲与芯冲配合用于压制成型圆锥台型散热片的圆锥台型结构。

819

819

0

0

本实用新型公开了一种冶金给排水废水过滤装置,包括箱体,所述箱体的内部设置有搅拌轴,所述搅拌轴的表面环绕设置有搅拌叶,所述搅拌轴的一侧设置有电机,所述搅拌叶的底部设置有过滤斜板,所述箱体的一侧设置有过滤头,所述过滤头的顶部与底部皆设置有卡块。该一种冶金给排水废水过滤装置,在进行日常使用的过程中,在对废水进行过滤时,中和剂通过中和剂投放管投入箱体内,同时电机带动搅拌轴转动,使搅拌叶对废水进行搅拌,使中和剂与废水充分混合,大大的提高了中和效果,废水中的固体杂质被过滤斜板拦截,并滚落至清洁门一侧,打开清洁门即可将固体杂质清洁掉,便于清洁,避免过滤斜板被堵塞,增强了过滤效果。

1113

1113

0

0

本实用新型公开了一种粉末冶金摩擦块压制模具,包括冲头、阴模、垫板和脱模座;阴模具有上下贯通的模腔,垫板在摩擦块压制时垫放在阴模底部,将阴模的模腔底部封闭,阴模内部填装摩擦块原料粉末,冲头的横截面和模腔的横截面相同,冲头插入阴模的模腔内部,通过压机施压对模腔内部填装的摩擦块原料粉末进行压制;脱模座在摩擦块压制完成脱模时垫放在阴模底部,脱模座上设有与阴模的模腔底部连通的脱模空腔,冲头插入阴模的模腔内部,通过压机施压将模腔内部压制的摩擦块顶出到脱模座的脱模空腔内。本实用新型整体结构简单,使得摩擦块的压制操作更加简单方便,脱模快速,粉末冶金粉体成型好,降低了模具加工和使用成本。

802

802

0

0

本实用新型涉及冶金炉窑余热回收技术领域,具体为一种冶金炉窑烟气的余热回收器,包括回收器本体,所述回收器本体的内部固定连接有隔热挡板,通过设置互不接触的水腔和烟气腔,并利用换热管在两者之间进行热量传递,通过水腔内的水与换热管上部接触换热,水加热后由热水出口排出,以此回收利用加热后的热水,可避免烟气里氯离子与水蒸气接触产生氯酸和氯化氢腐蚀换热管道,且通过设置中空的换热管,并填注媒介水,可以将换热管里面的水通过烟气高温加温后,水蒸气通过换热管往上走,将换热管里面的空气排空,形成一个真空区域,然后将安全阀关闭,进而降低了换热管内部的水温沸点,以此提高了换热管的换热效。

中冶有色为您提供最新的湖南有色金属电冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!