全部

837

837

0

0

本发明公开了一种建筑垃圾生产砂石骨料的制备方法,包括以下步骤:再生粗骨料的选择;再生粗骨料微生物矿化沉积强化步骤;再生粗骨料化学浆液强化步骤,本方案将物理强化、微生物矿化及化学强化三者结合,以物理强化降低颗粒表面的砂浆,之后以微生物矿化填充微裂缝,以化学浆液填充稍大的裂缝,从而提升再生粗骨料的性能,实现建筑垃圾的大规模资源化利用。

1034

1034

0

0

本发明提供一种碳酸锂生产自动化控制系统,包括矿物质分析仪、中央控制服务器、焙烧控制器、焙烧装置;粒度分析仪、研磨控制器、研磨装置;第一流量仪、第二流量仪和电磁阀门控制器。本发明实施例能够在天然锂辉石制备成β‑锂辉石精矿、研磨、硫酸酸化过程中,实现对焙烧装置工作和温度的自动设定、研磨装置研磨时间的自动设定,以及对酸化过程中浓硫酸加入的自动控制,操作简便、不存在误差,满足人们对碳酸锂生产自动化的需求。

1309

1309

0

0

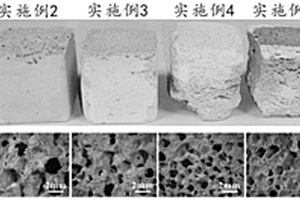

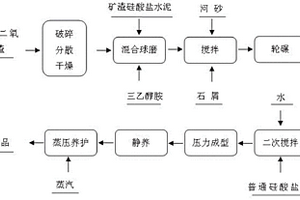

本申请涉及水泥技术领域,具体公开了一种生态硅酸盐水泥及其制备方法,一种生态硅酸盐水泥,其包括如下重量份的原料:硅酸盐水泥熟料20‑40份、粉煤灰20‑40份、矿渣50‑70份、煤矸石40‑60份、柠檬酸三钠10‑20份、脱硫石膏8‑12份、超细沸石粉5‑10份、矿粉15‑20份。本申请得到的生态硅酸盐水泥的抗压强度、抗折强度最高分别为65MPa和10.1MPa,磨损量最低为1.7kg/m2,水泥净浆流动度最高为269mm,在提高了生态硅酸盐水泥强度的同时具有较高的相容性,且通过选用粉煤灰、矿渣和煤矸石等固体废渣,节省了环境资源。

780

780

0

0

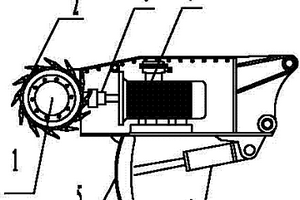

本发明涉及粉末冶金技术领域,包括:步骤1、将超纯铁精矿粉进行粉碎与分级得到超纯铁精矿粉;步骤2、将超纯铁精矿粉用特殊设计的钢带还原炉进行还原以制备超细铁粉;步骤3、在还原的过程中利用特殊设计的钢带式还原炉中特殊的搅拌装置,对原料粉进行搅拌;步骤4、将还原后的有结块的超细铁粉用氮气保护的粉碎装置进行打散处理,得到超细铁粉成品。本工艺采用的原材料量大价廉,方法简单、节能、环保,并可以连续化、大批量生产超细铁粉;本发明在钢带式还原炉中设置了可以对原料粉末进行搅拌的装置,可以极大的促进原料粉末与还原气氛的充分接触,可以提高还原效率,加快还原速度,缩短还原时间,使得制备成本大幅度降低,具有工业价值。

1139

1139

0

0

本发明涉及高岭土加工技术领域,尤其涉及一种纳米高岭土的加工方法。先对高岭土进行初步破碎,之后进行冷冻处理、干燥,然后进行煅烧,最后再进行制粉、终磨制得纳米粉末。本发明先采用一定的工序对高岭土进行处理,使其颗粒中原本就存在的微小的裂纹或孔隙扩大,从而更容易破碎;之后采用专用研磨设备,其研磨轮在研磨面上滚动,两者不产生撞击也不会相对滑动,研磨轮与研磨面本身的物质不会脱落混入粉末中,从而制得的粉末纯度较高,并且由于研磨轮与研磨面是线接触,研磨的效率比球磨机更高。

893

893

0

0

一种制备Si3N4晶须的工艺方法,属晶体材料技术领域,用于解决使用低成本铁尾矿制备Si3N4晶须问题。特别之处是:它以铁矿石尾矿和碳黑为原料,利用气相反应法合成Si3N4晶须,所述方法包括制粉、磁选、配料、湿混、干燥、干混、高温气相反应等步骤。本发明以储量巨大的冶金废弃物铁矿石尾矿为主要原料,以碳黑为还原剂,通过气相反应法制备Si3N4晶须。该方法不仅简便易行,成本低廉,为Si3N4晶须大量制备提供了一种新方法,而且为铁尾矿的废弃和污染且生态化的整体利用提供了一条新途径,也为工业规模化处理铁尾矿奠定了工艺基础。以本发明方法制备的Si3N4晶须长度为1-10mm,直径为1-50μm,晶体结构完整。

1219

1219

0

0

本发明公开了一种沥青公路铺设材料用的环保混合装置,包括:传送装置、进料装置、覆料装置、收集装置和熔融装置。本发明所述的沥青公路铺设材料用的环保混合装置可以直接安装在铺路车上,并且可以随时进行铺设材料的制作,无需一车一车拉送,避免沥青混凝土在运输过程中凝固、粘连造成浪费,本混合装置通过进料装置可以将回收的旧路面或者矿料捣碎,并可以根据路面的实际情况,对所需的沥青混凝土块的尺寸进行随时调整,减少铺设路面时沥青的单位面积含量,进而减少铺设的路面的空气污染,避免造成浪费,节约生产成本,收集装置可以将包裹沥青的矿料进行收集以及对液态沥青进行二次过滤,减少矿料上多余的沥青。

791

791

0

0

本发明公开了一种基性岩超基性岩综合利用工艺,其包括以下步骤:1)给矿破碎;2)调浆;3)一次分级;4)磁选分离;5)选择性絮凝或脱泥;6)浮选分离,制得铁精粉矿、磷灰石精矿、黄铜精矿和硫精矿及伴生的金、银、钴;本发明公开了采用一种基性岩超基性岩综合利用工艺制得的制品。本发明的选矿分离工艺简易、易于实现,且分离选矿效果好、工作效率高,充分利用磷灰石、黄铜矿、黄铁矿比磁化系数低的优势,消除传统工艺中直接回收有用矿物时药剂用量大、设备运行成本高的弊端,以及泥化物吸附药剂造成药剂消耗大、精矿质量低的缺点,把直接进行选矿加工盈利能力低的资源通过预先处理后实现盈利,实现资源充分利用,利于广泛推广。

785

785

0

0

本发明公开一种磷酸铁锂的制备方法及其产品和应用,属于新能源材料领域。本发明开创性地使用天然矿物原料磁铁矿作为铁源,通过简单可行的技术路线,成功制备了锂离子电池材料磷酸铁锂。由于合成过程中无废水和废气排放,实现了绿色合成的目的。同时,由于矿物原料磁铁矿的成本较低,该技术进一步降低了生产成本,满足了下游产业界对该材料的要求。本发明有望替代目前产业化生产技术,在行业中得到推广使用。

1080

1080

0

0

本发明公开了一种硅磷土壤改良剂,通过将含磷含量20%左右的磷矿石细磨为磷矿粉,而后加入硅含量90%左右的石英砂进行超细粉磨处理,依靠机械活化作用得到。本发明将磷矿粉和石英砂混合物料进行高能量研磨,石英砂得到活化的同时促进了磷矿粉的活化,大幅提高产品中易被植物吸收的枸溶性硅、磷的含量。经过超细粉磨活化后的磷矿粉和石英砂,矿物晶体结构遭到破坏,反应活性提高,且生产过程中,不需要添加药剂,不产生污染和多余杂质,生产效率高、成本低、操作简单,对提高磷矿资源利用率有着重要作用。

944

944

0

0

本发明公开了一种铂金族金属的纳米催化冶炼方法,属于冶金技术领域。铂金族金属的纳米催化冶炼方法,包括以下步骤(1)选矿(2)复选富集原矿精粉(3)加入添加剂(4)冶炼得到金属化合物(5)精炼,粉碎成2毫米以下的颗粒(6)湿法分离提纯得到铂、钯、锇、铱、铑。本发明方法充分利用了贵金属矿中的硫化铁原料,不仅大大简化了火法过程中冶金流程,而且充分富集了矿石的有价金属铜。

889

889

0

0

本发明公开了一种负离子精陶色釉的制作方法,所述方法包括以下步骤:(1)根据基础釉料配比与加工方法,备好基础釉;(2)将陶瓷颜料与水按质量比混合制成色釉;(3)将负离子矿物原料直接加入色釉中,制成均匀负离子精陶色釉;(4)将经过高温烧制后的一次素坯过清水,然后浸入负离子精陶色釉;(5)将浸负离子精陶色釉后的色坯干燥,再进行二次釉烧;(6)将二次釉烧成型的产品自然冷却后装箱,即得负离子精陶色釉产品。本发明充分考虑负离子矿石的生产特性,根据配比调整合适的加工参数,负离子精陶色釉产品负离子个数≥3100个/cm2。

1203

1203

0

0

本发明公开了一种具有高温负热膨胀性能的金属间化合物材料,其分子式为Mn3Ga1?xGexN,其中,0.10≤x≤0.48。其合成方法是:(1)称取质量分数为99.99%的锰粉于坩埚中并放于管式炉中,在流动的高纯氮气气氛下以10℃/分钟的升温速度升至750℃,保温、冷却,合成Mn2N0.86;(2)按化学计量比取Mn2N0.8、GaN、Ge粉,在球磨机中混匀;(3)将粉末在15MPa冷等静压力下压成片;(4)将压成的片在石英管式炉中升温至820?860℃,氮气气氛下保温24?48小时,冷却,得到产物。所合成材料的负热温区270?520K,其负热膨胀系数在5.30?12.50ppm/K之间,具有重要工程应用价值。

853

853

0

0

本发明公开了一种煤矸石基地质聚合物注浆材料及其制备方法,属于岩体裂隙注浆工程领域。该注浆材料包括如下重量份的组分:80‑85份煤矸石粉、6‑10份矿渣粉、3‑7份粉煤灰、1‑4份碱性激发剂,0.3‑1份表面活性剂、1‑2份缓凝剂、0.8‑1.2份保水剂。本发明在满足煤矿深部高承压灰岩以及裂隙承压水的压力基础上,利用煤矸石、矿渣粉和粉煤灰三种易获取的工业固体废物原料,且原料价格低廉,在满足注浆材料技术性能要求的同时,成本较低。该注浆材料可用作煤矿生产过程中防治水治理,有效降低注浆成本,提高企业效益,减少土地污染风险。

926

926

0

0

本发明属于建材领域,具体涉及一种含有六环石的空气负离子粉及其制备方法,所述负离子粉包括如下重量份数的原料:钾长石粉末10?20份,六环石粉末5?20份,铽氧化物粉末10?20份,稀土粉末5?20份,远红外粉5?10份,氧化锆粉末2?10份;其制备方法简便,只需要按照上述重量比例将原料混合后进行一定时间的球磨分散处理即可。本发明提供的含六环石的空气负离子粉,无毒无味,无放射性,可永久发射负离子且其中粒径较小的负离子的比例较高,同时具有发射远红外线的能力和产生有益的生物电,不仅可有效改善室内空气质量,而且对人具有保健作用。

1160

1160

0

0

一种铅锌冶炼渣基地聚合物胶凝材料及其制备方法,属于地聚合物技术领域。原料组分及其质量百分含量为:铅锌冶炼渣65~72wt.%、粉煤灰5~10wt.%、复合碱激发剂8~15wt.%、硫酸盐激发剂3~6wt.%、铝酸盐激发剂1~3wt.%、去离子水10~14wt.%。制备方法为:将铅锌冶炼渣和粉煤灰分别进行干燥、粉磨,然后再与硫酸盐激发剂和铝酸盐激发剂混合均匀后共同粉磨,得到球磨混合料;然后在球磨混合料中加入复合碱激发剂溶液,搅拌均匀,成型,养护,制得铅锌冶炼渣基地聚合物胶凝材料。本发明制备工艺简单,能耗较小,制备过程无污染;地聚合物胶凝性能良好,力学性能、耐腐蚀和耐磨性好,抗干缩性强。

1023

1023

0

0

本发明公开了一种高振实密度钛酸锂负极材料的制备方法,为按照Li和Ti的摩尔比为Li : Ti=0.80-0.85 : 1的比例分别称取锂源和钛源,以去离子水为介质,搅拌均匀后经喷雾干燥,再经过高温煅烧、湿法球磨、二次喷雾干燥和二次高温烧结和筛分制得。本发明方法得到的钛酸锂负极材料振实密度可提高到1.2g/cm3以上。该制备方法得到的钛酸锂颗粒为球形,具备结构结实,分散性好的特点。

769

769

0

0

本发明提供一种制备空心陶瓷微珠的方法与装置,将陶瓷粉体与水、分散剂按一定比例混合球磨,球磨后加入一定量发泡剂并搅拌,制备出高固相含量的稳定泡沫浆料;将泡沫浆料加入离心雾化设备,使其雾化形成空心浆料液滴,并喷入成型室内,快速失去水分干燥,形成空心微珠坯体,收集微珠坯体,进行烧结。制备出高质量,低成本的0.01-1.0mm的空心陶瓷微珠。空心微珠指闭孔的空心微珠和开孔的空心微珠两种。该方法与装置对与各种材料体系的陶瓷粉体具有普适性,可以制备不同陶瓷材料的空心微珠。

982

982

0

0

本发明涉及一种利用炼钢干法除尘细灰生产铁氧体预烧料的方法,包括:(1)将炼钢干法除尘细灰混匀、磨细、筛分,制成平均粒径D50<10μm的除尘细灰;(2)将筛分后的除尘细灰在水中进行调浆、搅拌分散,通过磁选机进行磁选、除杂;(3)对磁选后的除尘细灰进行粒化、干燥;(4)在加热炉内进行焙烧氧化,得到氧化铁红;(5)将氧化铁红与碳酸锶、添加剂按比例配置混匀料,对混匀料先经过双搅拌强混机进行粗混,再经过干式滚筒式球磨进行二次精混;对二次精混后的混匀料采用现有工艺制取铁氧体预烧料。本发明生产的铁氧体预烧料质量稳定,成分均匀、磁性能好,不仅降低了铁氧体预烧料的制取成本,而且有效减少了炼钢除尘灰的环境污染。

1246

1246

0

0

本实用新型公开了一种立式多级超细破碎机,所述破碎机包括筒状壳体,所述壳体的上端设置有进料口,壳体的下端设置有出料口,壳体的内壁覆盖有衬板,所述衬板上设置有向内延伸的多层环形隔板,相邻的两个所述隔板与壳体内壁围成一个只有内环面开放的破碎腔,壳体内安装有上下延伸的转轴,所述转轴外套置有随该转轴旋转的锤头固定套,所述锤头固定套外侧固定有锤头,所述锤头自上而下交错排布,锤头与所述破碎腔开放的内环面的位置相匹配,锤头撞击物料后,将其打入破碎腔,物料在破碎腔内依靠自身与衬板的撞击和物料之间的相互撞击完成破碎过程。该破碎机能够取代原有铁矿石破碎工艺中从2破至球磨机的全部设备,简化了物料破碎的工艺。

1233

1233

0

0

本发明公开了一种具有高温近零热膨胀特性的金属间化合物材料,该材料在478K≤T≤511K温区内具有近零热膨胀效应,其分子式为Mn3Ga0.3Sn0.7N,其原子配比为Mn:Ga:Sn:N=30:3:7:10,其晶体结构为反钙钛矿立方结构。其制备方法是:(1)称取纯度为99.99%的锰粉若干平铺于刚玉坩埚中并置于石英管式炉中,在流动的高纯氮气气氛下以10℃/分钟的升温速度升至750℃,保温、冷却,合成Mn2N0.86;(2)按照摩尔比Mn2N0.86:GaN:Sn=15:3:7称取Mn2N0.86粉、GaN粉和Sn粉,在高能球磨机中混合均匀;(3)将粉末在石墨模具中压成片状;(4)将压成的片状材料在石英管式炉中升温至860℃,在氮气气氛下,保温24小时,随炉冷却至室温,即得到目标产物Mn3Ga0.3Sn0.7N。

783

783

0

0

本发明提供了一种以珍珠岩为主要熔剂性原料的瓷釉,所用原料均为矿物质,直接加水球磨,成本低廉,制备工艺简单。

1162

1162

0

0

高效节能液压给料碎石机是把电动机送电,旋转带动油泵工作,用油泵把液压油箱的油送入液压油缸,利用电器开关控制电磁阀的通断,使液压油缸做往返运动,用连接器把液压油缸和破石铁杆连在一起,在料斗口的结构件里利用破石铁杆的往返运动,把大的矿石顶碎,变成小块,流入破碎机,再往下破碎后,进入球磨。

972

972

0

0

本发明涉及一种极性聚合物插层制备管状粘土的方法,属功能陶瓷材料领域。该功能陶瓷材料所用粘土为苏州土,主要矿物组成为伊利石和高岭石,插层剂为极性低分子聚丙烯酸,粘均分子量为1800~2400g/mol、添加量为5wt‰~10wt‰。制备方法为;称取一定量的苏州土与适量蒸馏水混合为泥浆,蒸馏水的量按与粘土质量比为1∶1量取,加入泥浆质量的5wt‰~10wt‰的浓氨水,浓氨水中,NH3质量分数为含量25.0%~28.0%,倒入球磨罐中碾磨12h。再加入泥浆质量的5wt‰~10wt‰的聚丙烯酸经碾磨24h获得插层泥浆,采用盘磨将插层泥浆碾磨1h,再经干燥及分散后获得干粉管状粘土。本发明可作为有害物质吸附剂,浑浊水的澄清剂,放射性废料和有毒物料的密封剂,在环境保护和水安全等领域中具有重要意义。

1092

1092

0

0

本发明涉及一种高端铸造用高抗裂高耐蚀浇道管的制备方法,其采用铝尾矿废料取代部分铝矾土和粘土青坩球磨至800‑1250目,再与有机硅树脂辅助粘合剂造粒,根据粉料大小进行分选分级;将不同粒级的粉料、废旧刚玉细粉和废镁铝尖晶石砖颗粒进行级配,以获得最大堆积密度为目标的级配进行混合,采用压制成型法获得高密度管坯;将管坯放入真空热压炉中,采用等温等压双控技术烧结成相对密度大于99.0%以上的烧结管坯;烧结温度为1350℃‑1550℃,压力15‑25MPa,真空度不低于10‑3Pa;最后转入氧化气氛中高温煅烧,煅烧温度为1350℃‑1550℃,烧结时间为3‑6h,制得高端铸造用高抗裂高耐蚀浇道管。本发明制备的陶质浇道管具有高抗裂高耐蚀优点,有利于减少铸件夹杂类缺陷、提高铸件质量。

1046

1046

0

0

本发明涉及一种复合墙体建筑材料及其制备方法,所述的复合墙体建筑材料包括以下重量份的材料:碳酸镁钙26-31份、高炉矿渣9-12份、黏土15-20份、白云石粉6-10份、长石粉5-8份、硼酸钙7-11份、羟丙基甲基纤维素6-11份、聚-4-甲基-1-戊烯7-12份、聚苯乙烯磺酸5-9份、丁基橡胶7-11份。所述的复合墙体建筑材料的制备方法包括球磨、混合、加热、加压成型等步骤。制备得到的墙体建筑材料具有抗折强度和抗压强度高的特点。

1010

1010

0

0

燃煤炉渣复合混合材及其制备方法和应用,由以下物质组成:燃煤炉渣颗粒70‑90份,脱硫石膏2‑5份,粉煤灰5‑20份,高炉粒化矿渣3‑10份,活化助剂0.1‑0.5份。上述材料一起在球磨机粉磨至比表面积>450m2/kg的微细粉,即制得燃煤炉渣复合混合材。本发明的燃煤炉渣混合材在球磨过程中易磨,颗粒不团聚,好分散,容易获取大比表面积,燃煤炉渣混合材活性高,有助于水泥强度的提高,增加水泥混合材掺量,取代更多水泥熟料。本发明综合利用了燃煤炉渣、脱硫石膏等固体废物,为水泥制造拓展了优质混合材,促进水泥生产的节能减排。

885

885

0

0

本发明属于水泥的制备,是一种以生石灰为生料 的主要成分利用回转窑等设备制备水泥。该水泥的制备是以石 灰石、粘土、贫铁矿粉作为生料,经合理组配由球磨机粉磨、 在均化库中均化,回转窑中煅烧、粉磨熟料等加工工序,通过适 当改变各工序的工艺条件,在中小型立筒预热器回转窑中制备 水泥。具有设备投资少、能耗低和熟料产量高,特别适合于缺 乏CaCO3矿源的中小型厂家进行水泥生产等特点。

1184

1184

0

0

一种铁基高铬铸铁磨球,其特征在于所说的磨球 具有良好的耐磨性和良好的韧性,所说磨球的化学组 成(按重量百分数)如下:C2.0-4.0%;Si0.3- 2.0%;Mn0.4-2.5%P0-0.1%;S0-0.08%;Cr10-25%; Mo0-1.5%;Cu0-1.2%;W0-1.4%;V0-1.0%,其余为 Fe。 本发明的磨球是一种新型高铬铸铁产品,适用于 建材、冶金选矿、电力行业各类球磨机粉磨物料。经 大、中、小水泥磨机的使用证明,不剥落、不变形、不碎 球,球耗率为2.2-50克/吨水泥。

中冶有色为您提供最新的河北有色金属理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年07月09日 ~ 11日

2025年07月09日 ~ 11日  2025年07月11日 ~ 13日

2025年07月11日 ~ 13日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月17日 ~ 19日

2025年07月17日 ~ 19日