全部

1199

1199

0

0

本发明涉及一种用铅锌冶炼过程产生的富铟渣制取海绵铟的方法,属于有色金属湿法冶金技术领域。其工艺步骤通过富铟渣熟化浸出,滤渣经再次熟化后进行二次高温酸浸,富铟液除杂,置换海绵铟;置换后液回收后生产七水硫酸锌或者氧化锌产品。本发明工艺流程短,原料适应性强,铟回收率高,且能耗小、污染小、生产成本低。

898

898

0

0

本发明涉及一种稀土萃取分离产生的皂化废水直接回用配制皂化剂方法,属于稀土湿法冶金领域。本发明是将稀土萃取分离产生的皂化废水直接回用配制皂化剂,根据这些废水含氯化铵或氯化钠不同、含有的微量稀土元素特点,同时根据稀土元素萃取分离的纯度要求回用皂化废水,皂化废水回用降低了废水排放量,降低了新水的使用量,提高废水中氯化铵或氯化钠的浓度,降低浓缩、结晶回收氯化铵或氯化钠能源消耗,同时提高了稀土收率,降低有机消耗。

834

834

0

0

本发明公开了一种镨钕氧化物的制备装置,涉及到稀土湿法冶金技术领域,包括容器组件,所述容器组件内部设置有多重驱动机构,所述多重驱动机构外侧顶部设置有研磨机构,所述研磨机构位于容器组件内腔顶部,所述多重驱动机构中驱动轴带动研磨机构中研磨块旋转,所述多重驱动机构外侧底部设置有搅拌过滤机构,所述搅拌过滤机构位于容器组件内腔底部,所述多重驱动机构中环形连接块带动搅拌过滤机构中滤板升降,所述多重驱动机构中第一螺纹套管带动搅拌过滤机构中升降板升降。本发明可以使高锰酸钾更均匀后的分布于少铈溶液中,并更快速的与少铈溶液进行反应,有效提高了无铈氧化稀土溶液的制备效率,更加适用于工业化生产。

995

995

0

0

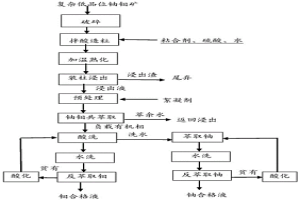

本发明涉及湿法冶金技术领域,尤其涉及一种复杂低品位含铀钼矿处理的方法。所述方法为:将低品位铀钼矿石破碎,加制粒粘合剂混匀后,加入浓硫酸和水,进行造粒;成粒的矿石物料密封,加温熟化;熟化后的矿石物料装柱,用水进行喷淋;喷淋后的溶液加入絮凝剂进行沉降预处理,然后进行铀钼共萃取,萃取后得到有机相;所述有机相进行酸洗,酸洗后的有机相经水洗后进行反萃取钼,得到钼合格液;洗水进行萃取铀,萃取后的有机相再进行反萃取铀,得到铀合格液。本发明方法实用性强,可处理大部分含泥难处理的低品位复杂铀钼矿,省去了矿石细磨工序,避免了矿浆固液分离难的问题,总体生产成本低,操作可行,易于工业化生产。

1010

1010

0

0

本发明提供了一种磷酸酯萃取剂及其对锂锰浸出液萃取分离的方法,属于湿法冶金分离技术领域。本发明通过磷酸酯萃取剂与改质剂和稀释剂混合得到萃取有机相,再在预定O/A相比、温度、时间下进行多级萃取,使锰离子被萃取进入有机相,锂离子则保留于萃余液中;负载锰的有机相经过纯水多级洗涤后,再采用硫酸多级反萃使有机相中的锰进入水相,产出纯净的硫酸锰溶液。本发明较之于化学沉淀分锰工艺,可避免硫酸钠、硫酸铵、硫酸钙等废渣产生,也消除了传统磷酸萃取剂萃锰过程中皂化工序产生的皂化废液,实现溶液中锂、锰的高效分离和绿色提取。

1159

1159

0

0

本发明属于湿法冶金产生的固废综合回收技术领域,具体公开了一种铁酸锌处理方法:将包含铁酸锌、草酸和还原剂的浆料进行一锅转型,随后进行固液分离,得到草酸锌和草酸亚铁的转型产物;其中,草酸与铁酸锌的重量比大于或等于0.5;还原剂与铁酸锌的重量比大于或等于0.25。本发明研究发现,通过所述的成分以及比例的联合控制下,能够意外地实现协同,即实现铁酸锌的温和一锅转型,进一步将转型产物在惰性气氛低温热解,可以获得四氧化三铁和氧化锌,实现铁酸锌的温和资源化利用。本发明方法可实现铁酸锌的规模化高值利用,且操作简便、工艺流程短,反应条件温、转化效率高,清洁低能耗,具有极佳的工业化应用前景。

1046

1046

0

0

本发明公开一种低质钒渣提质的方法,涉及湿法冶金技术领域。其包括以下步骤:S1、磨矿:将低质钒渣均匀磨矿至可通过100‑200目筛;S2、酸浸富集:采用稀盐酸将步骤S1得到的低质钒渣搅拌浸出,得到混合浆料;S3、固液分离:将步骤S2得到的混合浆料进行固液分离,洗涤,得到富钒渣和溶出液;其中,所述步骤S1中的低质钒渣为低钒高钙高硅高磷钒渣。本发明方法操作简单,能够广泛应用于工业中,在短时间内将低质钒渣中的钒富集,便于后续钒渣提钒工艺时钒的分离与提取,同时迅速降低低质钒渣中的硅、钙、磷、猛等杂质的含量,减少后续低质钒渣焙烧提钒时浸出率低,物料烧结、窑体结圈的现象,有效节省后续浸出液中除杂净化工序,降低生产成本。

1100

1100

0

0

本发明属于湿法冶金领域,具体涉及一种偏钒酸钾的制备方法。本发明偏钒酸钾的制备方法,包括以下步骤:a、将偏钒酸铵与碳酸钾、碳酸氢钾或氢氧化钾加入到水中溶解,微波加热同时抽真空进行脱氨反应;b、将a步骤脱氨后的溶液搅拌蒸发结晶,当其中结晶的晶体占溶液体积的1/3~1/2时,加入反应溶液体积的1/2~1体积的乙醇,使固体析出;c、将b步骤得到的固液混合物过滤,并用乙醇淋洗,得到偏钒酸钾固体,真空干燥,即得。本发明具有工艺简单、反应时间短、操作方便;乙醇能经过精馏循环利用,物料消耗少;滤液可归入钒厂沉偏钒酸铵再利用,污染少;工艺能耗低,成本相对较低等特点。

1078

1078

0

0

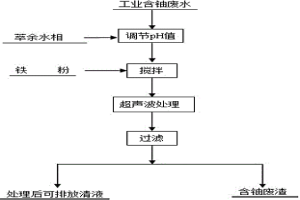

本发明涉及一种处理含铀废水的方法,属于湿法冶金技术领域。首先向工业含铀废水中加入萃余水相调节pH值至3~7,然后按照工业含铀废水与铁粉的液固比为(0.5~15):1g/L加入铁粉并置于超声波反应器中,在室温、搅拌速率为120~180rpm条件下超声波处理5~15min,最后进行抽滤获得处理后可排放清液和含铀废渣,含铀废渣经存放后等待后续的提铀处理。该方法将铀加工过程中产生的萃余水相调节待处理含铀废水的pH值,提高工业含铀废水铀的去除效率,又可同时处理萃余液中的铀,有效分担工厂铀处理压力。

本发明涉及一种提高有机皂化度增大钐和锌在氯化铵体系中萃取分离因素的方法,属于稀土湿法冶金领域。本发明是在钐和锌料液中添加浓度为3mol/L的NH4Cl,随着有机皂化度的升高,Sm3+和Zn2+萃取分离因素5.42增大到21.11,有机皂化度选择0.54mol/L,与稀土萃取分离相一致,便于与稀土萃取分离工艺衔接,同时具有较高的分离因素,有利于在工业化生产中缩短萃取分离的级数,降低钐与锌的萃取分离成本,提高氧化钐产品质量。

704

704

0

0

本发明涉及一种超声波管道化萃取铜离子的方法,属于湿法冶金技术领域。将含铜离子的料液和萃取剂有机相泵入萃取管道反应器萃取管道内,萃取得到负载有机相,在萃取过程中将萃取管道反应器串联进行多级逆流萃取;萃取完成后,将得到的负载有机相和反萃液泵入萃取管道反应器萃取管道内反萃得到含铜富液,在反萃过程中将萃取管道反应器串联进行多级逆流反萃。本方法充分利用料液和有机相在细管道内接触面积大,传质速度快的优点,以及超声波强烈的空化应效应、机械振动、扰动等多重效应,提高传质效率,缩短萃取和反萃取时间,降低生产成本,并提高萃取过程的安全性。

1007

1007

0

0

本发明涉及湿法冶金技术领域,尤其是一种CP180铜萃取剂再生方法,通过采用氢氧化铵或者碳酸氢铵代替传统的洗涤液来对中毒的CP180进行洗涤再生返回利用,使CP180返回使用的效果不变,解决了Cp180从含Ge、Cu、Zn的H2SO4溶液中分离提取Ge、Cu、Zn有机相易中毒老化的问题;促进CP180返回萃取铜的顺利进行,降低CP180的使用量,降低废液的排放量,降低环境污染,而且还能够使得洗涤过程中的分相容易,降低CP180再生回收处理的难度,降低CP180再生处理的成本。降低将含Zn溶液送入电解生产Zn时净化Ge、Cu的成本。

970

970

0

0

本发明公开了一种高纯低锆氧化铪的制备方法,属于湿法冶金技术领域。制备步骤包括以废金属铪为原料,经硫酸溶液溶解,过滤,再调整硫酸铪料液中H+浓度为2.4mol/L~2.8mol/L,HfO2浓度为50g/L~80g/L;萃取剂的体积组成为:N235:12%~20%,A1416:7%,磺化煤油:81%~73%;萃取剂作为有机相,硫酸铪料液作为水相,进行多级逆流萃取,得到低锆硫酸铪萃取余液;再依次经氨水沉淀、漂洗、烘干、盐酸浸出、结晶提纯、氨水沉淀、漂洗、烘干、煅烧,得到产品。本方法可制得氧化锆含量小于0.5wt%的高纯氧化铪,产品杂质含量较低,属于紫外级氧化铪,可用于高端光学镀膜材料。

907

907

0

0

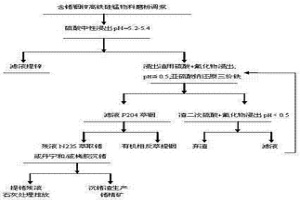

含锗铟锌高铁硅锰物料中提取分离锗、铟、锌的方法,属湿法冶金技术。采用硫酸和氟化物进行两次酸浸,可使锗的浸出率达90%以上,第二次酸性浸出渣含锗≤0.005%;铟的总浸出率达95%以上,尾渣含铟≤0.003%。用萃取法提锗所得锗精矿含氟小于1%。采用70±10℃低温浸出,能尽量不破坏铁矾渣的结构,减少,浸出液中三价铁浓度。浸出过程中生成六氟铁铵掩蔽三价铁,改善了P204萃铟,N235萃取锗或丹宁,栲胶沉锗,降低P204和N235的三价铁中毒现象。本发明大大提高了含锗、铟、锌高铁硅锰物料中的锗、铟、锌综合回收利用率。

1021

1021

0

0

本发明涉及一种湿法冶金技术,尤其是一种从石煤钒矿浸出液中控制铁被萃取的萃取钒的方法。本发明的方法是通过浸出液制备、还原铁(Ⅲ)为铁(Ⅱ)以及萃取及反萃取步骤实现的。本发的工艺高效率、低成本、适用于规模化生产、不产生对环境有害及危险性气体的溶剂萃取法中控制铁被萃取出的工艺方法,从而达到不使铁被萃取到有机相中,不会造成萃取剂中毒及产品含铁偏高而不合格。

1104

1104

0

0

本发明给出的是一种从铜矿的地下水中提取铜 的工艺方法。本工艺步骤(1)取铜矿的地下水,加纯 碱使其pH值达7或7.5;用离心机脱水成固态物质, 与配位体氨混合搅拌,若从银、钻、金矿的地下水中取 银、钻、金则银、钴、金相对应配位体为硫氰、羟、氰化 钠,同样混合搅拌;再用离心机分离溶液,反复多次, 直至金属色退为止。提取率可达95%以上。本工艺 简单易行,操作方便,可自动化连续作业,实现矿山开 采与湿法冶金一次完成的目的。经济效益显著。

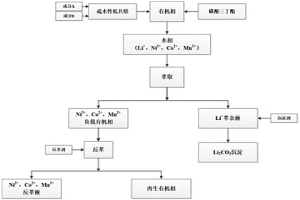

一种使用疏水性低共熔溶剂从废电池中选择性分离锂与过渡金属的协同萃取方法属湿法冶金技术领域,提供一种分离与提取效果好的协同萃取方法,具体公开了一种疏水性低共熔与磷酸三丁酯(TBP)协同萃取剂及分离废锂电池浸出液中的锂与过渡金属的方法,本申请提供的疏水性低共熔包含正癸酸(氢键供体)与利多卡因(氢键受体)。所述方法包括如下步骤:(1)配置疏水性低共熔溶剂;(2)配置萃取有机相;(3)镍钴锰共萃;(4)镍钴锰反萃;(5)锂沉淀。本发明对镍钴锰过渡金属的萃取效果好,剩余水相中锂的纯度高,实现对废锂电池正极材料浸出液中有价金属的高效回收,且使用的低共熔溶剂污染小、合成简便、价格低,是一种“新型绿色”溶剂。

917

917

0

0

一种磨浸工艺处理独居石的方法,属于湿法冶金技术领域。本发明将独居石加入到浸出剂中进行浸出;所使用的浸出剂为氯化盐和盐酸。所述浸出剂中含有氯化盐、盐酸;作为优选工艺,本发明先在搅拌器内溶解氯化盐,溶解完全后,再将独居石置于搅拌器内,搅拌均匀,之后将混合矿浆通入磨机内,通过边磨边浸,提高了独居石分解率,与传统工艺相比,可以显著降低工艺成本,并有助于节约能耗、时间,极大改善作业环境,提高生产效率。

952

952

0

0

本发明涉及湿法冶金技术领域,尤其是一种利用二氧化钛从炼锌渣中分离锌、锗方法,经炼锌渣采用酸浸‑酸浸液采用二氧化钛直接加入搅拌吸附,实现二氧化钛将酸浸液中锗吸附,使得锗从酸浸液中分离出来,实现锌、锗分离,简化了从炼锌渣中分离锗、锌的工艺流程,降低了锗、锌分离难度,降低了分离成本,提高了分离效率,使得分离后所得锗精矿中锗含量达到9.16%以上。

987

987

0

0

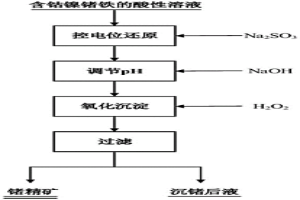

本发明涉及湿法冶金技术领域,尤其是一种从含钴镍锗铁的酸性溶液中选择性沉锗的方法,包括以下步骤:1)将含钴镍复杂酸性溶液升温至70~90℃,并将其还原至一定氧化还原电位值;2)将所述还原后溶液的pH值调节至2.4~3.8;3)向所述调pH值后溶液加入氧化剂缓慢氧化1~3h,氧化同时继续缓慢通碱至终点pH值为4.7~5.5,得到含铁锗共沉物的溶液;4)将含铁锗共沉物的溶液过滤、脱水,得到锗精矿。本发明是在含钴、镍、铁、锗等元素的复杂酸性溶液中,采用局部共沉淀方式实现锗的选择性沉淀。该方法操作条件简单,溶液中锗沉淀深度优异,产出锗精矿品位可控且二次溶解性能优异,对溶液中锗的综合回收利用起到良好的积极作用。

785

785

0

0

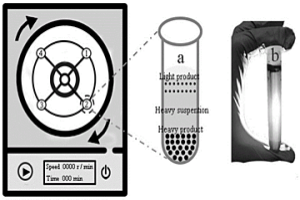

本发明公开了一种从载金高硫煤中回收金的方法,属于湿法冶金中贵金属回收技术领域。该方法包括以下步骤:将载金高硫煤分散到重介溶液中,超声、离心,取离心液上部轻产物,焙烧,即可得到单质金。本发明的回收方法是一种基于密度差异分选的重介分选办法,与现有技术中使用化学试剂解析再电解的工艺相比,该方法操作简单,流程短,操作成本低,并且具有较高的金回收率。

1087

1087

0

0

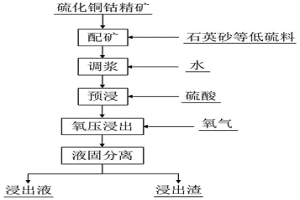

本发明属于湿法冶金技术领域,特别涉及一种硫化铜钴精矿的氧压浸出方法。本发明利用石英砂等低硫料作为硫化铜钴精矿中硫含量的调节剂,将配好一定硫含量的精矿通过氧压浸出工艺提取铜、钴、锗等有价金属成分,可快速并有效浸出硫化铜钴精矿,增强铜钴等金属元素的浸出过程稳定性,便于实际生产中温度的控制,在较短的时间内铜与钴的浸出率就可以达到99%以上,有效提高了硫化铜钴精矿氧压浸出效率,保障了产品品质。

766

766

0

0

本发明提供一种含砷物料的碱浸脱砷方法,属于湿法冶金技术领域,以解决目前处理含砷物料的方式存在作业环境差,能耗高,砷的回收率低,所得产品易对环境产生二次污染,生产成本较高,工艺流程复杂,不利于经济生产等问题。包括:S1,称取含砷物料;S2,按液固质量比为3:1‑12:1向含砷物料中加入反应液进行反应,反应过程采用水浴,水浴的温度为25~95℃,其中,反应液至少包括浓度为100~300g/L碳酸钠溶液;S3,反应2~5h后,对反应后的溶液进行过滤,得到浸出渣和浸出液。所述S2中的反应液还包括硫化钠溶液,其中,硫化钠溶液的浓度为0~100g/L。

830

830

0

0

本发明属于湿法冶金及化工生产技术领域,公开了一种废旧二次电池的处理方法,通过在回转窑内分二段燃烧,首先维持炉温在100~150℃内,废旧二次电池在炉前部焙烧停留30-60分钟,确保将废旧二次电池的密封圈充分热解破坏,使电池内的氢气和有机溶剂施放出来;然后物料在炉体燃烧室后部炉膛内进行焚烧,温度维持在300~500℃,将废弃物内的有机物充分氧化、热解、燃烧,并有效控制臭气及氮氧化合物的产生,使产生之气体达到无异味、无恶臭、完全燃烧的效果。本发明提供的处理方法设计合理,先焚烧后破碎,破碎率高,有价元素回收率高,且能够避免高温焚烧爆炸事故的发生,安全无污染,适合推广。

766

766

0

0

本发明涉及一种以高氟氯次氧化锌为原料生产微米级氧化锌的方法。其过程是通过湿法冶金的铵盐-氨水浸出、氧化除铁、加锌粉和硫化铵除杂、中和制备氢氧化锌;然后在干燥煅烧炉内经1200℃高温煅烧,制得纯度为99.95%的微米级氧化锌。本发明工艺条件宽松,操作简便,除杂有效、受控、可靠。

1067

1067

0

0

本发明一种电池级硫酸锰的制备方法,属于湿法冶金技术领域,该方法包括以下步骤:步骤一、用硫酸锰溶液作为萃取前液;步骤二、向辛癸酸中加入400g/L的氢氧化钠进行皂化;步骤三、将萃取前液和皂化后的辛癸酸进行混合萃取;步骤四、向所述萃取箱中泵入20g/L硫酸与萃取有机相接触进行萃取反应;步骤五、将含有锰离子的萃取有机相经200g/L的硫酸进行反萃;步骤六、得到电池级硫酸锰。该方法将含杂质较高的硫酸锰溶液,进入萃取系统,经过萃取、洗涤、反萃过程达到去除杂质的目的,整个工艺过程没有化学净化和化学除钙、镁过程,节省了能源和辅助材料,并且不引入氟等阴离子,降低了对设备的要求。

1118

1118

0

0

本发明公开了一种氟碳铈矿中氟和铝的综合利用工艺,属于湿法冶金领域。本发明以氟碳铈矿经过氧化焙烧‑盐酸浸出‑碱转‑盐酸浸出得到的二优渣和通过酸碱联合法分解氟碳铈矿得到的调值渣为原料,进行对含氟废水的处理。它包括以下步骤:1)将铝土矿或含铝固废溶解于氢氧化钠溶液中形成铝酸钠溶液;将调值渣和二优渣分别加入氢氧化钠溶液进行碱转化;2)将二优渣碱转废水、调值渣碱转废水和铝酸钠溶液混合均匀;3)将混合物通入转窑尾气进行二氧化碳沉淀得到氟化铝。本发明的优点是:提高了原矿中氟元素的利用率,消除了含氟废水的排放,减少了二氧化碳排放,实现了资源综合利用。

778

778

0

0

本发明属于湿法冶金提钒领域,具体涉及一种利用电容去离子技术分离富集四价钒的方法,包括以下步骤:(1)将碳材料和酸性膦型萃取剂混合,得到负载碳材料(2)将负载碳材料、粘结剂、溶剂按一定比例混合,均匀喷覆(涂抹)在集电极表面,烘干后得到电极板;(3)将电极板平行置于电容去离子模块中,连接直流电源,然后将pH为1.2~3的四价钒溶液通入电容去离子模块进行吸附处理;(4)吸附完成后,短接或反接电极板的正负极,通入稀硫酸,进行脱附过程,最终得到富钒液。本发明具有操作简单,能量消耗小、药剂使用量少和环境友好等优点。

829

829

0

0

本发明涉及湿法冶金领域,具体地,本发明涉及一种次生硫化铜矿两段生物堆浸方法。本发明的次生硫化铜矿两段生物堆浸方法,包括以下步骤:1)将破碎后的次生硫化铜矿送入堆场筑堆进行第一阶段浸出,直至最后一层矿石中浸出40%~50%的铜,其中,喷淋液中硫酸浓度大于等于20g/L,Fe3+浓度大于等于15g/L;2)使步骤1)第一阶段浸出后的次生硫化铜矿进行第二阶段浸出,采用1.2< pH< 1.5的喷淋液,当浸出液温度小于45℃时,减少喷淋强度;3)第一阶段浸出和第二阶段浸出的混合浸出液,依次经萃取、反萃和电积后得到阴极铜。本发明工艺简单,过程参数容易控制,有效促进次生硫化铜矿的浸出,显著降低浸出渣铜品位,从而有效提高资源的综合利用率。

1086

1086

0

0

本发明涉及一种复合萃取剂及该复合萃取剂萃取分离回收铟的方法,属于湿法冶金技术领域。该复合萃取剂,包括以下体积百分比组分:5%~30%P204,5%~20%TBP,5%~20%TRPO和40%~70%磺化煤油。首先将萃铟原液加入复合萃取剂萃取,萃取完成后分离后得到载铟有机相;将得到的载铟有机相按照相比为5:1~15:1加入以硫酸和盐酸组成的混酸进行反萃10~15min,分相后得到反萃液;向得到的反萃液按照液固比8~15ml/g加入金属置换,最终获得海绵铟。本发明利用复合萃取剂中不同性质官能团均参与萃取反应,从而提高萃取剂的选择性萃取能力和降低铟的反萃性能。

中冶有色为您提供最新的有色金属湿法冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!