全部

1205

1205

0

0

本发明涉及一种采用铝酸钠在锌溶液中除氟的新方法,属于锌湿法冶金领域,具体的操作步骤如下:1)将工业级铝酸钠粉末与水混合,配制成混合溶液,浓度为5%~50%,充分搅拌待用,充分搅拌后,混合溶液无明显团聚现象;2)将铝酸钠溶液逐渐加入含氟锌溶液(含氟量为100~600 mg/L)中,充分搅拌,进行除氟,除氟的温度控制在15℃~50℃,除氟的时间为0.5~2h;3)步骤2)反应结束后,经固液分离得到除氟后锌溶液和除氟渣。本发明首次采用工业级铝酸钠粉末用于锌溶液除氟工艺;降低了除氟渣量,改善了除氟后液的过滤性能;工业级铝酸钠粉末,原料易得,净化温度低,时间短,简化了除氟工艺,提高企业的经济效益。

846

846

0

0

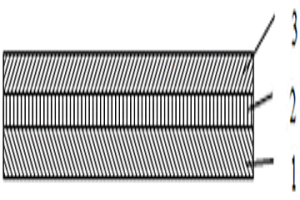

金属电积用涂层钛电极及其制备方法,属于湿法冶金和电化学工业技术领域。所述的金属电积用涂层钛电极由基体1、中间层2和外涂层3构成。所述涂层钛电极的制备方法是用纯碱水溶液和草酸溶液中煮沸,水洗,干燥基体1;采用化学镀、热分解、电镀或者磁控溅射法中的一种或它们的组合,制备铂镀层、铂涂层或含铂氧化锡层的中间层2;浸入外层涂液中浸涂或刷涂在中间层2上,干燥、氧化、冷却、热处理制备外涂层3。本发明的涂层钛电极具有氧析出电位低,基体强度高,不易短路,阴极电流效率高,涂层的化学稳定性高,对阴极产品无污染,适用于含F??、Mn2+等杂质的硫酸溶液体系中电积金属。

988

988

0

0

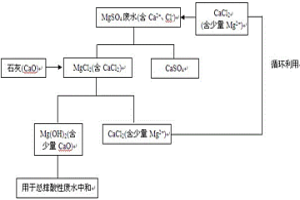

本发明涉及一种循环利用氯化钙处理包头矿转型硫酸镁废水的方法,属于湿法冶金领域。本发明向反应器中加转型硫酸镁废水溶液并加热至40℃,再加浓度为0.27?mol/L的CaCl2溶液,陈化反应2?h,得到易过滤的白色沉淀过滤、干燥,得到MgO质量分数为0.1~1%的硫酸钙晶体和含有CaCl2和MgCl2混合溶液,再向CaCl2和MgCl2混合溶液中加生石灰反应3?h,得氧化钙质量分数为1~15%的钙镁渣和MgO浓度为0.0001~0.02?mol/L的氯化钙溶液,将氯化钙溶液加入转型硫酸镁废水溶液,重复上述操作,再将得到氯化钙溶液循环使用,经10次循环反应,硫酸钙中氧化镁质量分数均为0.1~1%,钙镁渣中氧化钙质量分数为1~15%,氯化钙溶液中MgO浓度为0.0001?0.02?mol/L。本发明钙镁资源利用率高、生石灰消耗量少。

945

945

0

0

一种无唇边电解镍厚板的制备方法,属于湿法冶金技术领域,特别是涉及到一种采用电解法来制备镍厚板的方法。以电解镍始极片为模板,将其放到电解槽隔膜袋中,在保证电解槽中阴阳极导电正常和隔膜袋无损坏的前提下,通过加热电解液至65℃~70℃后,由进液管放入到电解槽隔膜袋中,调正阴阳极,将其对正后,进行通电,让可溶性阳极中的镍金属沉积到电解镍始极片上,始极片在电解槽内沉积12天~14天后出槽、打包,得到合格的电解镍厚板。该方法以正常可溶性阳极电解工艺为模板,通过改变电力线的分布,阻断或减弱阴极板边部电力线,使电解镍板唇边消失,得到均匀厚度的电解镍厚板。该工艺方法简单,可有效控制电解镍厚板厚度,应用广泛。

1018

1018

0

0

本发明属于湿法冶金领域,特别涉及一种铜阳极泥超声波预处理回收铜的方法。本发明方法是向铜阳极泥中加入浓度为50~400g/L的硫酸调浆,将铜阳极泥浆料置于超声波发生器中,向铜阳极泥浆料中加入氧化剂,调节超声波频率为20~40kHz,功率为500~4000w,在常压下于温度20~90℃下浸出30~90min。克服了现有工艺存在的浸出中较长的浸出时间和大部分情况下较低的浸出率的问题,较同等条件下未经过超声波处理的浸出率提高了10~30%以上,铜浸出率达93~99%。

959

959

0

0

一种硫酸镍溶液去除杂质的方法,涉及一种湿法冶金生产的溶液除杂,特别是硫酸镍生产过程中,将硫酸镍溶液中的杂质去除的方法。首先将溶液中的铁离子采用黄钠铁矾法将铁离子净化除去;其特征在于再将除铁后液用P507萃取剂萃取,将铜、钴、锌、锰杂质萃入有机相中,再用4N稀盐酸将铜、钴、锌、锰反萃,反萃液进入铜系统,萃余液进入后续工序。本发明的方法,将硫酸镍溶液经萃取脱除Cu2+、Co2+、Fe2+、Zn2+、Mn2+杂质后,减少化学沉淀法所产生的渣子,并使溶液得到了深度净化,提高了金属直收率和产品质量。

1040

1040

0

0

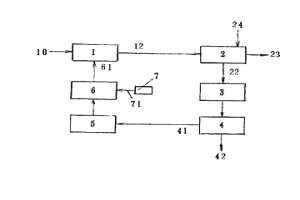

本发明公开了一种水氯法硫酸烧渣提金新工艺,属于湿法冶金技术,它特别适用于从含金焙烧废料中回收金,本发明是根据氯的强氧化性并能与金形成稳定的络合物特性而提出的。硫酸烧渣(10)不用研磨,直接进入反应器(1)中与浸出液(61)混合,瞬时完成溶金过程,液固分离设备(2)将贵液(22)与浸渣(23)分开,贵液(22)在吸附设备(4)中用吸附剂(42)回收其中的金,贫液(41)进入加氯设备(6),经液氯瓶(7)补加氯气(71)后制成浸出液(61),再进入反应器(1),循环使用。

820

820

0

0

本发明涉及一种含金属树脂灰化处理提取金属的方法,包括含金属树脂预处理、干燥、挥发性气体燃烧、灰化、浸出过程。含金属树脂按比例添加新型抗结剂混合后,放入电阻炉内干燥脱水后,通入混氧空气燃烧挥发的气体,最后在设定温度下将含金属树脂灰化,处理过程产生的废气经废气处理系统处理后达标排放。将灰化后的含金属粉灰经粉碎后,即得金属含量较高的金属粉末,经浸出处理后可按常规湿法冶金方法提取回收金属。按本发明工艺处理后,含金属树脂体积减少显著,整个工艺的金属浸出率大幅提高,整体的金属回收率高,设备简单,操作方便,投资少,生产成本低,具有良好的社会效益和经济效益,可广泛用于含金属树脂的金属回收工艺。

1111

1111

0

0

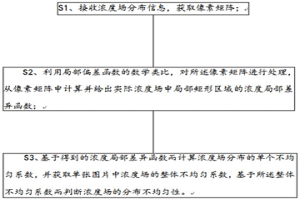

本申请公开了供一种多相混合浓度场分布均匀性评价方法、系统和终端,方法,包括如下步骤,S1、接收浓度场分布信息,获取像素矩阵;S2、利用局部偏差函数的数学类比,对所述像素矩阵进行处理,从像素矩阵中计算并给出实际浓度场中局部矩形区域的浓度局部差异函数;S3、基于得到的浓度局部差异函数而计算浓度场分布的单个不均匀系数,并获取单张图片中浓度场的整体不均匀系数,基于所述整体不均匀系数而判断浓度场的分布不均匀性。本发明提供的技术方法能够对湿法冶金过程多相混合浓度场分布均匀性进行评价,简便可靠,且也可以适用于温度场的均匀性评价。

738

738

0

0

本发明涉及一种红土镍矿加压磷酸浸出的方法,属于湿法冶金技术领域。该方法包括以下步骤:将红土镍矿破碎至粒度小于1mm;将破碎后的红土镍矿与一定溶度磷酸溶液混合后得到矿浆;将矿浆料注入密闭反应器,在浸出温度110~150℃和浸出压力0.2~0.5MPa条件下加压浸出;浸出结束后将浆料固液分离得到含镍钴浸出液和磷酸铁产品。与现有高压酸浸工艺浸出温度245~270℃和浸出压力4~5MPa相比较,本方法能够显著降低浸出温度100℃以上,能耗低;浸出压力仅为现有高压酸浸工艺的10%以下,无需钛合金高压釜设备,投资成本低,工艺操作方便;本方法无其他酸性浸出尾渣产生,实现红土镍矿浸出尾渣近零排放,环境友好。

935

935

0

0

本发明涉及钒渣湿法冶金与钒化工领域,特别涉及一种低温常压提取钒渣中钒和铬的方法,该方法包括以下步骤:(1)配料:将钒渣与NaOH溶液混合,形成反应浆料;(2)反应:将氧化性气体通过微孔布置装置通入反应浆料中进行常压氧化浸出,反应后得到含NaOH、Na3VO4、Na2CrO4及水溶性杂质组分的溶液及富铁尾渣的固液混合料浆;(3)固液分离;(4)除杂;(5)钒酸钠结晶;(6)铬酸钠结晶。该方法可实现钒铬高效共提,钒铬提取率均高于85%,更重要的是采用微孔布气方法后,氧气溶解性明显改善,反应温度和碱浓度较现有提钒方法显著降低,大幅提高操作安全性、降低反应能耗。

730

730

0

0

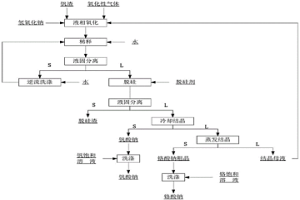

本发明涉及一种富锗氧化锌烟尘浸出方法,属于湿法冶金技术领域。本发明通过两段浸出、三步控制的方法,一段浸出时将氧化锌烟尘分为浸出原料、中和原料两类,二段浸出时将一段浸出的两类渣(底流)进行协同浸出,首段先进行氧化锌烟尘的酸性(终点酸度20~40g/L)浸出(即低酸控氧浸出)、然后再分别对酸浸液和酸浸底流进行中和还原、协同浸出的工艺配置,分步实现锌锗的高效浸出、铁离子的还原、浸出液pH的控制。在首段先进行弱酸(终点pH1.5~3.5)浸出、再高酸浸出的工艺流程基础上,优化氧化锌烟尘的浸出工艺,使浸出体系酸浓度介于传统的弱酸(终点pH1.5~3.5)浸出和高酸(终点酸度80~120g/L)浸出之间,从而使反应条件有利于氧气对硫化物的氧化,以提高锌、锗浸出率。

1017

1017

0

0

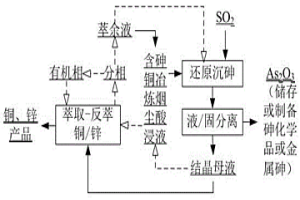

本发明涉及一种含砷铜冶炼烟尘酸浸液砷、铜、锌高效分离与回收的方法,属于湿法冶金与环保技术领域。向含砷铜冶炼烟尘酸浸液中通入SO2还原沉淀砷,过滤得到晶体和结晶母液;将结晶母液采用有机溶剂萃取‑反萃回收铜,得到铜产品和萃铜余液;将得到的萃铜余液采用有机溶剂萃取‑反萃回收锌,得到锌产品和萃锌余液,萃锌余液用于浸出含砷铜冶炼烟尘。本发明采用气体还原与溶剂萃取有机结合的方式分离与回收含砷铜冶炼烟尘酸浸液中的砷、铜和锌,其分离、回收效率高,不产生含砷剧毒气体和含砷危废渣污染生态环境,铜和锌产品不含砷、附加值高。

899

899

0

0

本发明涉及一种采用低共熔溶剂电解三氧化二铁制备四氧化三铁的方法,属于湿法冶金和材料技术领域。制备阴极片:将三氧化二铁、PVA粘结剂和造孔剂混合,压制成型,然后在800℃条件下焙烧3h,制得阴极片;配置低共熔溶剂:将氯化胆碱与乙二醇混合均匀形成低共熔溶剂;以石墨为阳极,制备得到的阴极片为阴极,在低共熔溶剂中进行直流电解,阴极片上的三氧化二铁还原为四氧化三铁;将得到的四氧化三铁用乙醇、蒸馏水超声洗涤,真空干燥后即得到四氧化三铁。该方法不仅工艺流程短,制备方法简单,能耗低,而且对设备的要求低。

1130

1130

0

0

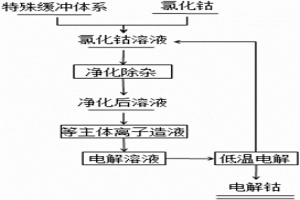

本发明属于湿法冶金领域,具体为一种降低电解钴脆性的方法,包括如下步骤:1)将无水氯化钴溶解于缓冲体系中,制成pH为3.5‑4.0的60~100g/L的氯化钴溶液;2)氯化钴溶液通过过滤、树脂吸附和萃取交换净化,去除杂质;3)监控溶液钴离子浓度<60g/L时,加入一定量的无水氯化钴,溶解后循环混合均匀,以稳定氯化钴溶液体系中钴离子的浓度为60~100g/L;4)将得到的溶液放入电解槽中进行低温直流电解,制备电解钴;5)电解液动态循环。该方法电解制备得到的阴极钴产品致密度高,脆性不大,便于后续的剪切加工。降低电解钴的脆性,有利于提高电解钴产品的可利用率,并大大降低产品生产成本。

855

855

0

0

本实用新型公开了一种含高盐废水处理系统,主要用于处理湿法冶金废水,包括:反应池、絮凝池、快速沉淀池、重金属富集单元、暂存池、预热器、一级循环泵、一级加热器、一级闪蒸器、一级压缩机、凝液罐、过料泵、二级循环泵、二级加热器、二级闪蒸器、出料泵、二级压缩机、冷却结晶器、冷却水进口、冷却水出口、搅拌装置、离心机、母液罐、母液泵、流量计;所述的冷却结晶器内部还设有搅拌装置,防止结晶固体在冷却结晶器内部形成挂壁,所述的一级闪蒸器和二级闪蒸器上部还设置有除沫器丝网,防止在一级闪蒸器和二级闪蒸器产生蒸汽携带的盐溶液气沫进入压缩机;本实用新型采用二级闪蒸,蒸汽热量利用彻底,同时本系统可实现连续化作业。

1164

1164

0

0

本发明公开了一种硬锌真空冶炼炉渣的氧化焙烧方法,基于双氧水、二氧化锰、氯酸盐等氧化剂具有高吸收微波的特性及低频微波辐射穿透能力强的原理和氧化铁、氧化铅也是高吸收微波的物质,将双氧水或二氧化锰或氯酸盐按铁、铅总量的1‑1.5倍加入已破碎的硬锌真空冶炼炉渣中并混合均匀,再用频率为2‑10GHz,功率为500‑2000W的微波进行辐射20‑60min,控制温度300‑500℃,真空冶炼炉渣中铁合金和铅合金的氧化率达到95%以上。本发明将合金状态的真空冶炼炉渣拌合氧化剂后能高效吸收微波,产生瞬间高温,快速均匀氧化合金为金属氧化物,以利于湿法冶金浸出,其特点是微波场中的热利用率高、时间短、能耗低,而且清洁干净,不会污染物料和环境。

1089

1089

0

0

本发明公开了一种通过联合浸出工艺从红土镍矿中回收镍、铁和硅的方法,涉及红土镍矿的湿法冶金工艺,具体而言,涉及在同一工艺中对这种矿石的腐泥土进行硫酸常压浸出以及利用常压浸出液对褐铁矿进行加压浸出,在回收镍(钴)的同时对矿石的主要成分铁和部分硅进行经济有效的回收。实现在同一工艺中处理腐泥土矿与褐铁矿的同时,采用常压酸浸和中等压力浸出相结合工艺,克服了现有高压酸浸工艺需要高压釜及相关设备,造成成本、维护费用昂贵的缺陷,以及解决了该酸浸工艺酸量消耗高且仅限于处理褐铁矿类原料的技术问题,具有比常压浸出工艺更高的镍、钴回收率,易对浸出渣进行有效分离等有益效果。

968

968

0

0

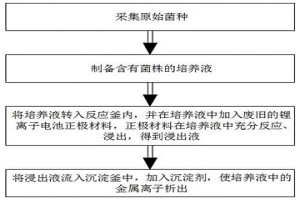

本发明公开了一种通过微生物配合发酵釜与沉淀釜浸出金属离子的方法,具体方法步骤如下:步骤一、采集原始菌种;步骤二、制备含有菌株的培养液;步骤三、将培养液转入反应釜内,并在培养液中加入废旧的锂离子电池正极材料,正极材料在培养液中充分反应、浸出,得到浸出液;步骤四、将浸出液流入沉淀釜中,加入沉淀剂,使培养液中的金属离子析出。该方法通过微生物浸出金属离子,替代了传统湿法冶金过程中酸的作用,将大大降低酸对周围环境的污染和危害,且投资小,易操作,绿色安全,经济高效。

1219

1219

0

0

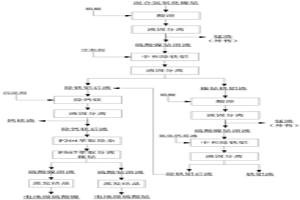

一种从混合氢氧化镍钴制备电池级硫酸镍、硫酸钴的方法,属于镍钴湿法冶金技术领域。用硫酸浸出混合氢氧化镍钴,再采用镍/钴/锰基中和剂去除溶液中的铁铝,液固分离得到除铁渣酸溶回收镍钴,除铁后液加入沉淀剂(氟化镍、氟化钴、氟化锰中的一种或者多种)去除体系中的钙镁离子。除钙镁后液采用皂化后的P204萃取剂脱除Mn、Cu、Zn等杂质,P204萃余液采用皂化后的P507萃取剂分离镍钴,得到电池级硫酸镍、硫酸钴溶液,蒸发结晶得到产品。本发明极大减少氧化钙的用量,极大减少向体系引入的钙离子的量和相应的镍钴损失,避免硫酸钙结晶对萃取的影响,减少P507萃取操作量,降低提纯成本。

929

929

0

0

本发明涉及一种快速判断矿石黏土含量的方法,属于湿法冶金堆浸领域,所述方法包括:取用一定量采矿地质钻孔矿石样品进行筛分,根据矿石粒径大小由大至小筛分出若干个粒级区间,取各粒级区间矿石样品一定重量分别置于烧杯中,用萃余液将其分别进行三次浸没将每次浸没后的矿石样品洗涤、过滤、烘干,将烘干后各粒级区间矿石样品进行筛分,清除粒径小于一定大小的矿石样品后称重,得到各粒级区间矿石样浸没后减重量;根据三次浸没时间点矿石减量率平均值计算该矿石样品的最终减量率计算矿石样品中的黏土含量。通过测定矿石样品减量率,快速判断出矿石黏土含量,根据黏土含量的不同确定矿石性质,避免出现矿堆渗滤性不足的情况。

753

753

0

0

本发明属于湿法冶金技术领域,公开了一种利用低镍锍直接制备硫酸镍的方法、硫酸镍及其应用,包括以下步骤:a)将低镍锍进行预处理,得到镍铁粉;b)将镍铁粉和硫酸溶液混合,搅拌,溶解,再经过蒸发,得到过饱和硫酸盐溶液;c)将过饱和硫酸盐溶液冷却至‑5~0℃,抽滤,得到不溶固体;d)将不溶固体水洗,对滤液进行除杂,得到氢氧化镍沉淀;除杂包括依次进行:脱除铁,脱除钙、镁;e)对氢氧化镍沉淀进行水洗、酸溶、蒸发,得到硫酸镍。本发明可直接制备硫酸镍,避免造成镍的浪费,同时能够得到纯度较高的硫酸镍,提高镍的回收量,硫酸镍纯度以镍计为18.10~19.24%,回收率为94.8~97.1%。

1039

1039

0

0

本发明属于湿法冶金和膦酸类萃取剂萃取技术领域,具体涉及一种利用双膦酸类萃取剂从磷矿的硫酸浸出液中萃取分离铁的方法。常见的有机膦(磷)类萃取剂在较强酸度下分离铁的效果差,即使经过皂化,萃取效果也没有得到很好的改善。本发明采用N,N‑烷基胺二(亚甲基苯次膦酸)为萃取剂,萃取磷矿硫酸浸出液中的铁。该类萃取剂对三价铁离子具有高选择性,可实现铁与磷矿浸出液中其他金属的分离。本技术平衡时间短,操作简单,污染小,可以实现磷矿浸出液中铁的分离,对磷石膏的纯化有着十分重要的意义。

898

898

0

0

本发明公开了一种硫化矿微负压浓硫酸焙烧浸出装置及使用方法,涉及湿法冶金生产设备领域,包括夹套反应釜、溶解槽、夹套加热装置、夹套尾气管、脱硫塔、尾气处理装置、尾气排放管;所述尾气处理装置包括喷射器和尾气吸收槽;所述夹套反应釜的出料口通过管道连接到溶解槽的进料口,所述夹套反应釜的出气口通过所述夹套尾气管连接到所述脱硫塔的进气口,所述脱硫塔的出气口与所述溶解槽的出气口通过管道汇合连通到所述喷射器的吸气口。本发明可使硫化矿浸出过程在微负压条件下进行,采用的设备对耐压性能无需太高要求,制造成本低,同时可消除设备内压力过大产生爆炸的安全隐患。

756

756

0

0

一种从酸性液中高效分离硒碲的方法,属于湿法冶金技术领域。依次包括以下步骤:(1)铜阳极泥加压浸出得到酸性液,往酸性液中加入草酸,沉淀除铜,液固分离得到除铜后液;(2)往除铜后液中通入二氧化硫气体,还原沉淀分离硒,液固分离得到沉硒后液;(3)往沉硒后液中加入含氯离子物质,然后通入二氧化硫气体,还原沉淀分离碲。本发明的方法,采用预先除铜,二氧化硫分步还原沉硒、沉碲技术,工艺中无铜粉消耗,铜、硒、碲分离效果,可降低生产成本,简化工艺流程并为后续的精碲制备提供便利条件。

1072

1072

0

0

本发明提供一种低稀土氧化钪及其提纯方法,具体涉及湿法冶金技术领域。本发明提供的低稀土氧化钪提纯方法,包括以下步骤:步骤A:含钪溶液通过两级萃取得到萃余液;步骤B:所述萃余液经第三级萃取后洗涤、反萃和草沉焙烧得到所述低稀土氧化钪。该提纯方法先经过两级萃取除钍,再将萃余液进行第三级萃取除稀土,且对钪选择性好。两级萃取和第三级萃取可将粗钪中的铀、钍、硅和稀土除至低稀土氧化钪的标准,极大的减少了萃取步骤。经洗涤、反萃和草沉焙烧即可得到钍、硅、稀土合格的低稀土氧化钪。该提纯方法,简化了工序,提高了稀土氧化钪一次焙烧的合格率。

942

942

0

0

本发明涉及一种氧硫混合铜矿的浸出方法,属于湿法冶金技术领域。本发明将氧硫混合铜矿进行研磨;然后加入到含有氧化剂的氨基甲酸铵水溶液浸出剂中进行氧化浸出,固液分离即可得到富含铜的浸出液。本发明方法的反应器无需高温、高压设备;本方法具有浸出液中杂质含量少,浸出过程浸出剂损耗少、铜与杂质易分离,浸出生产成本低、环境污染小等特点。

1200

1200

0

0

本发明公开了稀土矿中回收制备高纯锶化物的方法,属于湿法冶金领域,采用稀土精矿生矿浸取分离锶、以高浓度氯化钙或MgCl2溶液和温差控制氯化锶的溶解度进行结晶粗分离,使用P204等萃取剂,除去钙镁等杂质得到高纯氯化锶料液,蒸发结晶或碳沉制备高纯锶产品。本发明通过采用氯化钙或MgCl2作为底液利用盐酸浸取未焙烧稀土矿精矿、与调pH、硫化物结晶、萃取除杂巧妙的结合,未焙烧稀土矿精矿对稀土矿中锶元素回收率达到80%以上,可盐酸溶出锶盐回收率>90%,并且产出锶产品纯度>99.5%,能耗低避免大量蒸发水分,对废水进行了多元素(铁、铝、铅、铜、锶、铵、钠等)分离,降低了废水处理难度,稀土矿物中伴生元素锶得到有效利用,且缩短了工艺的流程。

760

760

0

0

本发明公开了一种含硫镍扣用添加剂及其应用,属于湿法冶金领域。添加剂由一类光亮剂、二类光亮剂、整平剂及携硫剂复配而成。添加剂用于制备含硫镍扣时各组分的用量按照其在电解液中的浓度为:整平剂10~260 mg/L,一类光亮剂30~400mg/L,二类光亮剂5~75 mg/L进行计量;携硫剂的用量按镍扣中的硫含量在0.02~0.06%范围内调控。所得到的镍扣晶体致密,表面平整、光滑,添加剂的使用有效降低了含硫镍扣的内应力,使镍扣容易脱扣,使具有良好的应用前景。

1124

1124

0

0

本发明提供了一种离子吸附型稀土的原地浸取方法,涉及湿法冶金技术领域。本发明将原地离子吸附型稀土按风化程度不同划分为强风化稀土层、中等风化稀土层和微风化稀土层;分别提取各稀土层的部分稀土作为样本,采用浸取液对每一类稀土层的样本进行浸出试验,通过EDTA滴定法测定每一类稀土层的样本浸出率最高时对应的浸取液pH值;根据浸出试验测定的浸取液pH值,调配每一类稀土层浸取所需pH值的浸取液,然后分别注入对应稀土层的浸取通道进行原地浸取。本发明针对不同风化程度的稀土层采用不同pH值浸取液,提高了中等风化层和微风化层的稀土离子浸出量,对于不同品位的稀土矿,可以有效地提高稀土的浸取效率,减少稀土矿物资源的浪费。

中冶有色为您提供最新的有色金属湿法冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!