全部

778

778

0

0

本发明涉及一种粉末冶金的配方以及方法,尤其是一种有机粘接剂以及应用该有机粘接剂的金属粉末成型方法。其金属粉末成型方法为:金属粉末加入有机粘接剂—混料—注射成型—烧结—后道加工—成品,其中有机粘接剂的质量成分比例为,电子蜡7-13%,石蜡1-5%,聚丙烯蜡13-21%,聚乙烯蜡17-23%,聚丙烯2-4%,聚乙烯3-7%,EVA 15-21%,聚甲醛17-25%,树脂1-5%。上述方法中采用特殊的有机粘接剂,就不需要脱脂的加工流程,可以直接在烧结的时候完成对有机粘接剂的处理,相对于传统工艺,减少了一个流程,而且在无脱脂过程的情况,避免了环境污染问题,当然成本也大大降低。

963

963

0

0

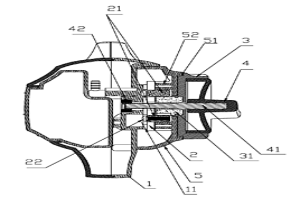

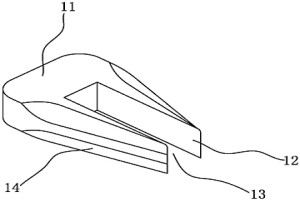

本发明公开了一种高枝锯链条张紧机构,包括安装于高枝锯主体前端的链板,所述链板与U形滑块通过螺钉锁在一起共同组成张紧链条的滑动部件,所述高枝锯主体在滑动部件外罩有调节端盖,调节端盖上设有张紧旋钮,张紧旋钮旋转带动滑动部件向前部滑动从而张紧链条。所述滑动部件中的U形滑块开口朝向链板前方,U形滑块其中一侧边内侧设有外啮合齿,所述张紧旋钮中部安装一小齿轮与U形滑块外啮合齿配合。本发明采用内侧设有外啮合齿的U形滑块与小齿轮啮合传动实现链条张紧,齿轮选用渐开线圆柱齿轮,选用最大可能的模数保证了齿轮强度,从而齿轮可以采用非机械加工的粉末冶金件,因此节约了制造成本。

942

942

0

0

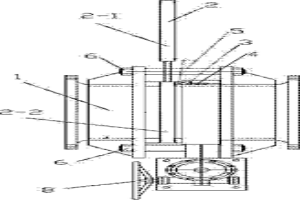

本发明涉及一种高温高压盲板阀及其工作方法,包括阀体,机架,所述阀体为两个,阀体之间具有阀板、活动阀座,两阀体通过连接件进行固定连接,活动阀座内设计有松紧器,松紧器带动活动阀座移动,松紧器与操作蜗轮连接,本发明有自动控制、手动、气动、液动、电液连动等驱动等,可适用于不同的场合,实用性强。其耐压性强,解决了冶金、化工、液化气市政等行业管道增压输送介质,阀体可采用全封闭式外壳操作过程管路的气体不外泄漏具有较强的抗管道外力强度,阀体可采用全封闭式外壳,操作过程中管路的气体不泄漏.具有较强的抗击强度,增加产能降低设备成本,排除环境污染节能环保的重大问题。

780

780

0

0

本发明涉及一种用于含稀土钇的镁合金熔炼的熔剂及其制备方法,属于金属材料冶金技术领域。为了解决现有技术中熔剂用于熔炼含稀土钇的镁合金时稀土钇烧失量大,净化效果差的技术问题,提供一种用于含稀土钇的镁合金熔炼的熔剂,该熔剂包括以下成分的质量百分比:氯化镁:25%~35%;氯化钾:30%~40%;氯化钠:8%~16%;氟化镁:10%~15%;氧化铍:0.1%~0.3%;碳酸盐:4%~10%。还提供了该熔炼的制备方法,将氯化镁、氯化钾、氯化钠、氟化镁、氧化铍混合、干燥,然后再加碳酸盐,制备得到该熔剂。本熔剂具有组成合理,稀土钇收得率高,精炼效果好的优点;本方法具有生产工艺简单、方便,成本低廉的优点。

775

775

0

0

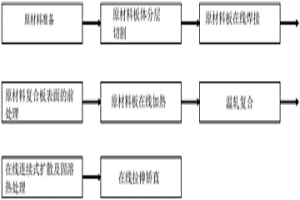

本发明涉及不锈钢复合板制造方法技术领域,尤其是一种不锈钢复合板的温轧制造方法,包括原材料准备、原材料板体分层切割、原材料板在线焊接、原材料复合板表面的前处理、原材料板在线加热、温轧复合、在线连续式扩散及固溶热处理以及在线拉伸矫直的步骤,是目前国内及国际首创的宽幅连续化温轧复合生产作业工艺方法,从而获得了具有高抗腐蚀表面的高强度结构宽幅复合板材,实现了动态变品种、动态变规格的完美控制方法。不锈钢与碳钢的复合达到冶金原子级结合,因此该方法生产不仅作业效率高、成材率高、能耗低、成本低,而且不锈钢碳钢复合产品结合强度高、质量稳定、适用范围大、规格多样、品种广泛。

866

866

0

0

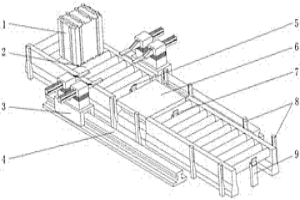

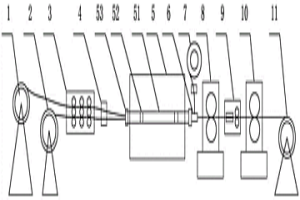

本发明涉及冶金行业在线称重技术领域,具体涉及一种连铸连轧生产线线上自动过磅装置,包括辊道台、电子磅、液压搬运机、搬运轨道、位置传感器和控制器,其特征在于,轨道台中部有截断区,电子磅布置在截断区内,搬运轨道固定安装在辊道台两侧,液压搬运机卡接在搬运轨道上,电子磅与控制器电连接;位置传感器布置在辊道台两侧,检测工件在辊道台的位置,位置传感器与控制器电连接。本发明的实质性效果是:通过集成在生产线上的自动化称重装置,提高了称重效率,减少了叉车工作量和车间空气污染。

968

968

0

0

本发明公开了一种铜基合金滑动轴承材料,其特征在于,由下列重量份的原料制成:锡1.2‑1.4、镍8.2‑8.5、铜91.2‑91.5、硅粉0.4‑0.5、石墨粉1.1‑1.3、铁粉13‑14、硬酸酸锌2‑3、铝粉2.2‑2.4、氮化硼0.2‑0.4、铋0.2‑0.5、助剂1‑2;本发明采用粉末冶金技术,工艺简单,成本低,本发明铜基合金滑动轴承材料采用的是一种铜锡镍合金,不含铅,对环境无污染。本发明添加锡具有良好的耐腐蚀性能,镍能提高合金的弹性模数,起到强化合金的作用。本发明材料制造的轴承具有高承载力、耐腐蚀、耐高温、不变形稳定性好及环保的优点。

939

939

0

0

本发明公开了一种高铝砖,它包括如下重量份数的组分:3~5mm特级矾上骨料5~15份、1~3mm特级矾上骨料30~40份、0~1mm特级矾上骨料10~20份、特级矾上细粉20~30份、碳化锆细粉5~7份、广西泥l~3份、复合结合剂8~10份和水4~6份。本发明还公开了上述高铝砖的制造方法。?本发明的高铝砖,具有较高的强度、耐火度和高耐磨、抗热震性能。适用于循环流化床锅炉旋风分离器烟道、旋风分离器直段及锥体,返料器、冶金工业炉及其它热工设备。本发明的制造工艺简单,易于实现。

1201

1201

0

0

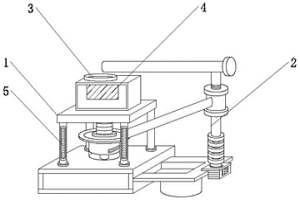

本发明涉及一种减震器弹簧盘,属于减震器部件技术领域,所述减震器弹簧盘由如下质量百分比的原料组分通过粉末冶金制得:石墨粉:0.2‑0.5%、铝粉:0.1‑0.3%、铌粉:0.002‑0.05%、铜粉:0.02‑0.2%、纳米NiB:0.5‑1.5%、邻苯二甲酸二辛酯:0.1‑0.5%、乙烯‑丙烯酸共聚物蜡:0.05‑0.35%,余量为Fe粉及不可避免的杂质。采用温压成型工艺将所述原料组分的合金粉末压制成型,再对生坯进行脱脂处理、烧结、脉冲电镀铬,制得的减震器弹簧盘具有优异的力学性能、机械加工性能及耐腐蚀性。

781

781

0

0

本发明涉及一种铬合金燃料电池连接件的制备方法,包括选取铬合金混合粉成分、制备造粒粉、温压、脱脂及烧结,采用增塑挤压成形方式,使铬合金混合粉与粘结剂混合造粒,结合传统粉末冶金温压技术,造粒粉具有较好的流动性,能够自由填充膜腔,进而形成所需形状的铬合金燃料电池连接件,消除背景技术中压制烧结法密度低、密度不均匀、需要高温封孔以及注射成型方法工序繁琐、成本高的弊端。

1079

1079

0

0

本发明提供了一种铸造铝合金及其制备方法和应用,属于材料冶金技术领域。本发明制备的铸造铝合金表面质量优良,无缩孔缩松现象,内部组织符合探伤检测要求且机械性能更优,产品达到国际领先水平,成功应用于我国高铁动车组,满足我国高速列车大跨域、高速、复杂环境对齿轮传动系统用铝合金铸件的性能要求。

935

935

0

0

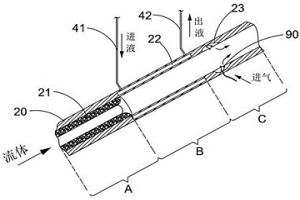

本发明公开了超细金属粉末的冷却设备,属于高性能粉末冶金技术领域,本设备包括:冷却管,冷却管与反应器出气端口连接,冷却缓冲罐底部与冷却管出口端连接冷却管进口端内壁环绕布设有保温层,设有保温层的冷却管区域构成第一冷却区A,冷却管出口端内壁环绕开设有环形凹槽,且缓冲凹槽内布设有喷头组件,喷头组件用于向冷却管出口方向喷射气体,设有喷头组件的冷却管区域构成第三冷却区C,第一冷却区A与第三冷却区C之间的冷却管构成第二冷却区B。本发明能够充分控制超细粉生成的成核以及生长的条件,有利于生产获得的超细粉颗粒均匀性以及分散的提升,且本装置能够提高粉体的生产效率和分离效果。

751

751

0

0

本发明公开了一种汽车玻璃用复合钎料及其制备方法和应用,所述复合钎料包括层叠设置的高铟基钎料层和低铟基钎料层,且高铟基钎料层和低铟基钎料层之间为冶金结合。本发明提供的一种汽车玻璃用复合钎料可以在较低铟含量的情况下,实现对汽车玻璃的有效焊接。

731

731

0

0

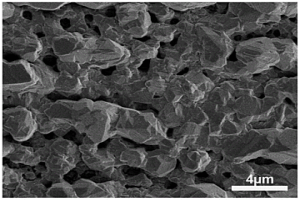

本发明公开了一种多孔铜箔的制备工艺,以黄铜合金箔片为原料,通过湿化学冶金浸析途径制备多孔铜箔,具体包括:将黄铜合金箔片浸入化学浸锌液中,经反应后制备得到;化学浸锌液,原料组成包括浓度为5~20g/L的氨基磺酸、浓度为5~50g/L的氯化胆碱、浓度为10~100g/L的可溶性铵盐和水。本发明公开的制备工艺,工艺简单、可控,能耗低,制备得到的多孔铜箔,孔洞独立且分布均匀,孔径小且均一性高,良好的导电性、高抗热性,加工成覆铜板后,与有机高分子粘合后的抗剥离强度高,可作为锂离子电池负极集流体和电子电路用铜箔使用。

740

740

0

0

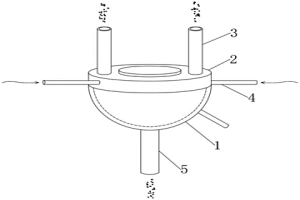

本发明公开了一种超纯铁精矿粉的生产方法,属于钢铁冶金行业选矿技术领域,本发明可以通过在对原矿进行初步处理后,进行淘洗精选后铁矿粉的品位得到有效提高,但是仍含有大量的杂质,在引入新型磁选设备后,通过通入热风的方式形成气旋,此时在输送进入铁矿粉,热风一方面可以对铁矿粉进行烘干脱水,另外一方面可以推动铁矿粉进行离心转动,而在磁吸力的作用,铁矿粉容易与杂质分离从而被选出吸附,杂质则会跟随热风一起被排出,与现有技术相比,本发明将铁矿粉的烘干和磁选合二为一,不仅可以缩短工序节约成本,同时可以有效分离出杂质来提高铁精粉的纯度。

1220

1220

0

0

本发明涉及汽车技术领域,具体是一种发动机气门座圈及甲醇发动机,发动机气门座圈包括相互连接的第一气门座圈和第二气门座圈;所述第一气门座圈包括第一连接面,所述第一连接面上设置有第一容纳槽;所述第二气门座圈包括第二连接面,所述第二连接面上设置有第二容纳槽,所述第一连接面与所述第二连接面相互连接,使得所述第一容纳槽和所述第二容纳槽形成第一密封腔体;本发明通过设置第一容纳槽和第二容纳槽,并在第一气门座圈和第二气门座圈连接后形成第一密封腔体,在第一密封腔体内填充金属钠材料或镶嵌入铜环,这都提高了粉末冶金材料的导热率,可以满足甲醇发动机的工况要求,进而降低了发动机气门座圈的磨损量。

1169

1169

0

0

一种铜锌物料的鼓风炉熔炼铜锌分离方法,其特征在于将含Cu 10-50%、Zn 5-40%、S 5-15%和杂质含量符合要求的铜锌物料先经过烧结产出含硫小于1.5%的烧结块或焙烧制团方法得到含硫小于1.5%的团块,与石灰石和含碳还原剂按100%∶15-20%∶18-25%的配比进行配比,再把这些炉料分批分层地装入到特殊的鼓风炉炉内,鼓风炉下部风口鼓入预热的空气进行熔炼,炉顶设置有二次风口鼓入二次风,保持炉顶1000℃以上的高温,使锌氧化成氧化锌进入到收尘器回收,炉底的炉缸存有粗铜、冰铜与炉渣,粗铜定期放出铸锭,冰铜与炉渣连续流入到前床分离,冰铜返回烧结,炉渣水淬。它具有工艺简单、投资省、分离彻底、物料中各有价金属组分的综合利用好等优点,适合在有色冶金上推广使用。

760

760

0

0

本发明涉及一种硅溶胶结合的中间包用挡渣堰,属于钢铁冶金行业中连铸中间包工艺技术领域。经回收拣选,筛分,配料,干混,湿混,振动成型,脱模,自然养护,干燥.即得挡渣堰产品。本发明具有充分利用废旧耐火材料,工艺先进,产品成品率高的特点,能够使得废弃耐火材料得到二次利用,降低产品的成本,同时保护了铝矾土、刚玉资源.也降低了废弃耐火材料对环境的影响程度。同时采用硅溶胶作为结合剂,使得硅溶胶与铝微粉在较低的温度下生成性能优异的莫来石基质,分布于整个结合体系中,大大提高了挡渣堰各项性能。

1063

1063

0

0

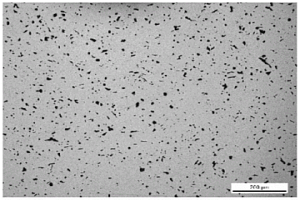

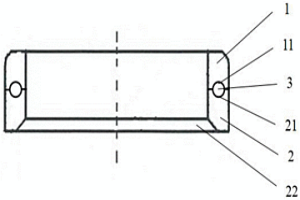

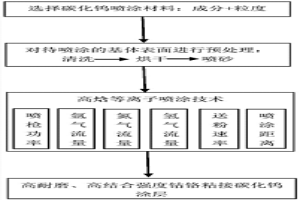

一种高焓等离子喷涂技术制备钴铬粘接碳化钨涂层的方法,其步骤如下:将喷涂钴铬粘接碳化钨粉末平铺并放于保温箱内进行烘干;用丙酮或酒精将不锈钢喷涂基材表面清洗干净,并放于保温箱内烘干;对不锈钢喷涂基材表面进行喷砂处理以除去表面氧化皮等杂质;将不锈钢喷涂基材固定,采用高焓等离子喷涂设备喷涂钴铬粘接碳化钨粉末材料,获得钴铬粘结碳化钨涂层。本发明的钴铬粘接碳化钨涂层的硬度、孔隙率、耐磨性能、结合强度等有了大幅提高;且其喷涂粉末沉积效率最大可达80%以上,大大的提高喷涂粉末的利用率,降低了生产和使用成本;制备方法工艺可靠,性能稳定,适合在水力机械、冶金、造纸等行业大规模推广。

709

709

0

0

本发明公开了一种在基材表面制备防水防油型陶瓷涂料的方法,步骤如下:在氮气保护下,将正硅酸四乙酯组分A、硅溶胶组分B、具有氟碳链取代的硅烷偶联剂组分C、长碳链的硅烷偶联剂组分D混合均匀,加入催化剂E,在40-80℃下水解缩合反应1-5小时,制得氟硅改性的陶瓷涂料,将该陶瓷涂料旋涂到经过pH为9~11的碱性无水乙醇浸泡3~7天的基材表面,再经过热处理,得到具有优异防水防油性能的基材表面,可用于炊具、冶金、海洋防腐防污等领域。本发明的优点在于工艺简单,易于操作,重复性好,涂料粘结性好,透明,应用方便。

850

850

0

0

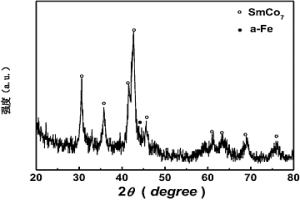

本发明涉及冶金领域,公开了一种新型钐钴基纳米复合永磁材料,钐钴基的类型为(Sm, R)1(Co, Fe, Cu, Zr)7,具有TbCu7型结构,用Fe、Cu、Zr部分取代Co;Re为重稀土Lu、Dy和Tb中的任意一种,部分取代Sm。制备方法包括以下步骤:1)将钐钴基的原料按配比混合,熔炼获得1 : 7型钐钴基合金锭;2)采用高能球磨工艺对合金铸锭进行球磨,再与Fe粉按比例混合后高能球磨,制得纳米晶复合磁粉;3)将纳米晶复合磁粉进行退火热处理。本发明通过高能球磨和激光热处理等工艺制备的软/硬磁相复合磁粉,由于纳米晶硬磁和软磁相之间的交换耦合而获得高磁能积,同时因添加无稀土Fe相,降低了成本,操作工艺容易。

955

955

0

0

本发明公开了一种对电解阴极金属板剥板的新方法。现有湿法冶金电解工艺中,采用现有昂贵的剥板机技术,或采用劳动强度很大的人工剥板。本发明提供了一种方便电解阴极金属板剥板的扣件,其特征在于,所述的扣件包括扣体和与扣体一体的两个卡脚,所述的两卡脚之间形成一方形卡口,扣体的表面涂有绝缘层,扣件的材质为易与电解阴极金属板剥离的金属。本发明使阴极板在电解过程中,制造一个凸起的缺口,便于剥板。

1000

1000

0

0

一种银金属氧化物带材复银复焊料的设备及其制备方法,属于电工触头材料领域,该设备包括第一放料装置、第二放料装置、表面处理装置、测速装置、电阻炉、复合定位模具、第三放料装置、第一辊轧机、酸洗打磨装置、第二辊轧机、收料装置与控制系统;该方法中焊料复合前无需在电阻炉内加热或熔化,直接在常温状态与加热后的银金属氧化物带材和纯银带材三层经复合定位模具定位,采用大变形量的轧制复合,使银金属氧化物带材和纯银带材结合在一起,同时利用银金属氧化物带材和纯银带材的余热和过程中大的压力,使焊料层与纯银层之间产生原子扩散,形成冶金结合,便于后续加工,材料利用率高。

1096

1096

0

0

本发明公开了一种燃烧机用工业用油的生产配方及制备方法,将高碳醇60份、裂解常柴油10份、三乙醇胺5份、二茂铁0.03份、助燃剂0.01份、增氧剂0.05份、分散剂0.1份、阻焦剂0.1份、固硫剂0.35份混合搅拌均匀得到燃烧机用工业用油成品。与现有技术相比,本发明的有益效果是:本发明以高碳醇、裂解常柴油、三乙醇胺为原料,加入二茂铁以及助燃剂、增氧剂、分散剂、阻焦剂、固硫剂,搅拌均匀后制成,具有原料价格低廉,成品硫氮含量低,热值高、闪点适中、灰分含量低,机械杂质少等特点,而且可以适用于柴油机、锅炉、加热炉、冶金炉以及其他工业炉,使用范围广。

1028

1028

0

0

本发明公开了一种无开裂异质层状电极结构及制备方法,所述电极结构由表及里依次为氧化锆层、氧化锆‑锆混合层、锆覆层、铌覆层和铜基体;各层间冶金结合无裂纹,无气孔。铌覆层和锆覆层在铜基体表面通过激光熔覆依次形成。氧化锆‑锆混合层、氧化锆层通过电弧烧蚀技术在锆覆层表面原位形成。其中铌覆层抑制基体铜稀释作用,减少铜锆金属间化合物生成,保障覆层塑性;在铌覆层表面熔覆形成锆覆层,构成初始的锆‑铌‑铜基异质层状结构,该层状结构由于铜锆金属间化合物生成得到抑制、无开裂,具备空气电弧烧蚀均匀性,通过燃弧后在锆覆层原位生成氧化锆‑锆混合层及氧化锆层,形成本发明的无开裂铜基层状电极结构,该电极结构有效实现表层耐烧蚀和基体高传导的结合。

939

939

0

0

本发明公开了一种高铁合金处理设备的处理方法,包括一体化处理设备主体、循环利用装置和合金投入口,一体化处理设备主体的一侧固定连接有循环利用装置,一体化处理设备主体的顶端固定连接有合金投入口,一体化处理设备主体的内部顶部活动连接有破碎反应釜,破碎反应釜的底部固定连接有压滤机,一体化处理设备主体的前面中间部位紧密贴合有防烫保护膜,防烫保护膜很好的体现了处理设备的防烫性,观察窗很好的体现了该设备的实时性,废液一体处理槽很好的体现了该设备的环保性,一体化处理设备主体很好的提高了处理设备的一体化程度,循环利用装置很好的体现了该设备的可循环性,适用于冶金化工的使用,在未来具有广泛的发展前景。

本发明涉及复相陶瓷增强银基复合材料制备技术,旨在提供一种定向分布的SnO2/A2Sn2O7复相陶瓷增强银基复合材料的制备方法。本发明利用SnO2/A2Sn2O7复相陶瓷中A2Sn2O7相与金属Ag相之间的晶体结构相似性,实现硬质相SnO2/A2Sn2O7复相陶瓷与软质相Ag之间的镶嵌式反应,达到高强度的界面冶金结合;利用分段式热压反应烧结技术制备出导电导热性能优良的SnO2/A2Sn2O7复相陶瓷增强银基复合材料,解决了传统SnO2增强银基复合材料存在的相界面结合不良、致密度低、导电导热性能差等问题。制得的产品具有相界面结合强度高、结构上呈流梭状定向分布组织等特征,能够作为起到电子或声子热能快速传输的作用的有效通道;制备工艺条件简易,易于批量合成。

802

802

0

0

本发明公开了一种自润滑轴承材料的生产工艺,由硫化钼、氟化钾、硬脂酸镁、钴、铜、铬、镍、氧化锆、碳、硅、锡、铋和铁组成,按配比称取各原料粉末,充分混合,放入球磨机内球磨,然后装入轴套模具中进行压制成型,将轴承毛坯置入真空烧结炉中进行烧结,达到设置温度后保温,然后随炉自然冷却,将自然冷却后的轴套毛坯进行表面磨削、去毛刺、倒角处理,即可。本发明轴承材料的原料易得、价格低廉,制备工艺简单、参数易控,生产过程安全环保,特别适合于大规模的工业生产,该材料制备的滑动轴承可广泛应用于钢铁、冶金、能源等重型机械装备中,特别适合要求无油润滑的场合。

1040

1040

0

0

本发明提供了一种梯度功能复合材料超声辅助激光微熔覆装置,包括机架,以及安装在机架上的预置片试样制备组件和超声辅助激光微熔覆组件。所述超声辅助激光微熔覆组件包括激光微熔覆头组件和超声辅助工作台组件。本发明还提供了一种梯度功能复合材料超声辅助激光微熔覆方法,在实施前期,根据梯度材料理论通过控制铜基复合材料组分比例、湿式球磨工艺、超声辅助加工预置片及真空干燥脱模等工序制备出预置片试样,然后基于超声辅助激光微熔覆工艺,在复合能场作用下将预置片试样通过多道多层加工方式制备成石墨烯/铜基梯度功能复合涂层。该方法可以通过激光微熔覆技术以冶金结合方式形成高质量的梯度功能复合涂层。

1156

1156

0

0

本发明属于冶金设备领域,尤其涉及一种单程双面水除鳞系统。其包括:链式传送轨道、第一喷头阵列和第二喷头阵列;所述链式传送轨道由前至后依次至少包括第一轨道、第二轨道、第三轨道和第四轨道;所述第二轨道斜向下倾斜、与第一轨道呈角度链接,第三轨道斜向上倾斜、与第四轨道呈角度连接;所述第一喷头阵列朝向第一轨道和/或第二轨道;所述第二喷头阵列朝向第三轨道或斜向上朝向第三轨道和第四轨道的连接处。本发明能够实现单程送板双面除鳞,大大提高了除鳞效率,并且双面除鳞较为彻底;采用阵列式布置的喷头进行除鳞,能够有效地确保除鳞效果。

中冶有色为您提供最新的浙江有色金属理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年07月09日 ~ 11日

2025年07月09日 ~ 11日  2025年07月11日 ~ 13日

2025年07月11日 ~ 13日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月17日 ~ 19日

2025年07月17日 ~ 19日