全部

1157

1157

0

0

本发明提供了一种高硬度钛合金及其制作方法,在钛中加入FE、CR、AL、B、N、SI、C、ZR八种能降低制作成本的廉价合金元素,其含量的重量百分数为:FE:0.1-5%,CR:≤20%,AL:≤8%,B:≤1%,N:0.006-0.5%,SI:0.05-5%,C:0.05-5%,ZR:≤4%,余量为TI及其它不可避免的杂质,可以用真空电弧炉熔炼、粉末冶金、喷射成型等常规方法,也可以用原位生成硬化质点复合方法以及表面冶金等方法制作,并通过热处理硬化后达到HRC=48-54、ΣB=980-1420MPA、Δ%=2-6,全面超过现有钛合金使用的上述指标,不仅大大降低了钛合金的制造成本,而且钛合金的应用范围得到进一步扩大。

1020

1020

0

0

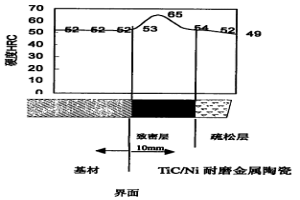

本发明公开了一种金属/金属陶瓷复合材料及其制造方法与应用,其是在低合金钢基材上复合金属陶瓷而成,其特征在于所述金属陶瓷为金属基碳化钛,其包括粘结相金属和分散在粘结相金属中的硬质颗粒相碳化钛;所述低合金钢与金属陶瓷之间为冶金结合,结合界面处的粘结相金属与所述低合金钢之间存在扩散互溶区,扩散互溶区内存在硬质颗粒相的梯度过渡层;所述的粘结相金属选自铁、钴、镍中至少一种,所述的碳化钛由自蔓延高温合成反应体系中的钛和碳在浇铸所述低合金钢时所引发的自蔓延高温合成反应生成;所述的自蔓延高温合成反应体系以质量百分比计其组成为:35~45%粘结相金属,44~52%钛TI,11~13%碳C。金属陶瓷与基材之间的结合为冶金结合,结合强度高,因此本发明的金属/金属陶瓷复合材料既具有优良的耐磨性又具有抗冲击的能力,特别适合用于制造挖掘机的铲齿等。

1184

1184

0

0

本发明涉及一种铝或铝合金的活化烧结方法,本发明在铝或铝合金件成形前,预先配置了可与铝粉或铝合金粉表面的氧化膜发生活化反应的混合盐,并将该混合盐与铝粉或铝合金粉进行充分混合,在烧结时,560~620℃下,LiCl、KCl、K2ZrF6的均匀混合物熔化,与铝粉或铝合金粉颗粒表面的氧化物反应,使氧化膜发生膨胀、起皱、破裂直至整体松动,并受液相流动影响而剥离,从而有效破除了氧化膜,使铝颗粒的基体暴露在外,暴露的无氧化表面可增强物质传递,使粉末颗粒之间实现冶金结合,大大提高铝或铝合金的烧结性,改进烧结件的物理性能和机械性能;本发明的烧结方法工艺简单,所需均为一般的粉末冶金设备,具有普适性,利于推广和大规模生产。

844

844

0

0

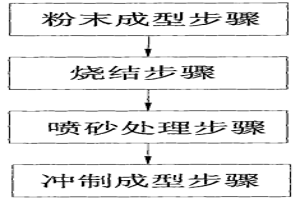

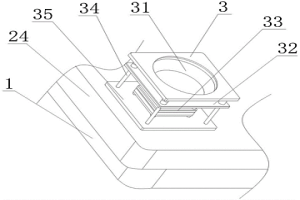

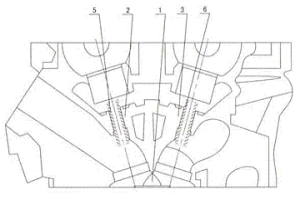

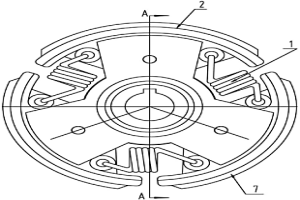

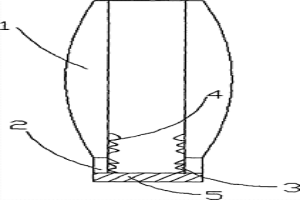

本发明公开了旋梭内梭底部支撑结构的制造工艺,包括粉末成型步骤、烧结步骤和喷砂处理步骤,在粉末成型步骤中,将铁基合金粉末使用冶金粉末成型方法压制作旋梭内梭坯件;在旋梭内梭坯件的底部制有条状板,在条状板的两侧与旋梭内梭坯件侧壁之间分别制有支撑板;将该旋梭内梭坯件进行烧结步骤和喷砂处理步骤后进行冲制成型步骤,冲制成型步骤中用冲压方式将底部的支撑板与旋梭内梭冲制分离。该旋梭内梭底部支撑结构的制造工艺,通过粉末冶金工艺制造旋梭内梭,预先制有支撑板结构,保证了产品在烧结成型中不会产生变形,这样烧结后产品硬度高、强度大、质地更均匀。

993

993

0

0

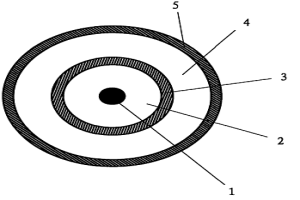

本发明涉及一种双屏蔽矿物绝缘电缆,主要应用于高环境温度、高辐射场合的高频信号传输领域,如冶金、医疗、航空航天、军事等的通信领域。一种双屏蔽矿物绝缘电缆,由内到外依次包括内导体、绝缘介质、外导体、绝缘介质和护套,其特征在于:所述绝缘介质为氧化镁、氧化铝或二氧化硅。本发明双屏蔽矿物绝缘电缆相比现有的双屏蔽电缆具有寿命更长而且使用范围更广的优点;本发明双屏蔽矿物绝缘电缆性能优越,传输的信号受干扰小,可用于冶金、医疗、航空航天、军事等通信领域。

1115

1115

0

0

本发明提供了一种NiMnX(X=In、Ga、Sn,其中少量Ni元素可以由Co元素替代)合金靶材的制备方法。该方法将熔炼铸造法与粉末冶金法相结合,首先利用熔炼铸造法制备Ni-Mn-X合金锭,以提高合金密度,并且提高合金纯度,然后将合金锭研磨成合金粉,以提高合金的熔点,最后利用粉末冶金法制备NiMnX合金靶材。与现有技术中单纯采用熔炼铸造法或粉末冶金法制备NiMnX靶材的方法相比,本发明利用了这两种方法的优点,同时有效避免了这两种方法的不足,能够制得具有晶粒小、不易开裂、成分均匀、杂质含量低的高性能合金靶材。

980

980

0

0

本发明是一种用水雾化干粉还原制备低松比铜粉的方法。现有不经氧化直接进行还原的方法,铜粉所需的还原时间长,炉温的温度较高,所需的能耗大,成本仍较高;劳动强度大,工序效率低,运送成本高;不能用于生产高性能的粉末冶金制品。本发明用水雾化干粉还原制备低松比铜粉的方法,其特征在于采用环形多焦点喷射水流对铜液进行雾化,然后直接将雾化后的铜粉烘干成干粉,经还原烧结、破碎、筛分处理,得到细颗粒团聚状的不规则铜粉。本发明采用多焦点水雾化后经烘干得到的干粉直接进行还原烧结,取得了缩短还原时间、用较低的温度即可实现还原烧结、大大降低能耗和制造成本的有益效果;劳动强度小,工效高;能用于制造高性能的粉末冶金制品。

761

761

0

0

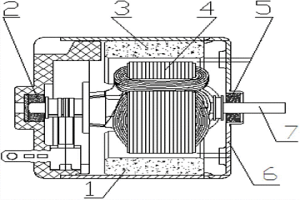

本实用新型公开了一种改善噪音的微型永磁直流电机,包括外壳,外壳中安装有N极永磁体磁瓦、后盖粉末冶金含油轴承、S极永磁体磁瓦、电机转子部件、定子粉末冶金含油轴承,所述外壳内部上下两侧分别安装有N极永磁体磁瓦和S极永磁体磁瓦,外壳内部安装有转轴,转轴一端固定在后盖粉末冶金含油轴承上,转轴另一端固定在定子粉末冶金含油轴承上,所述电机转子部件固定在转轴上。本实用新型为不均匀气隙磁场,彻底解决了电机长时间存储和电机运转后轴承孔磨损增大导致轴与轴承配合间隙增大而引起的油膜不能形成原因而引起的电机异常噪音的难题。

907

907

0

0

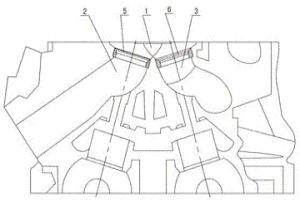

发动机气缸盖燃烧室镶嵌式耐磨座圈,包括燃烧室、进气室、排气室和火花塞孔,其特征在于所述的进气室的壁中镶有硬质粉末冶金的进气座圈,在排气室的壁中镶有硬质粉末冶金的排气座圈,进气座圈的口部制有进气斜面,排气座圈的口部制有排气斜面。本方案的具体构造是在燃烧室的每个进气座和每个排气座中镶嵌了硬质粉末冶金制造的进气座圈和排气座圈,制造时首先由粉末冶金制成座圈,再在铸造气缸盖时作为嵌件铸成整体,而后通过该部位的金加工成型。在进、排气室中有了进、排气座圈,既发挥了铸铝气缸盖重量轻,加工容易等特点,又使进、排气座的耐磨性能提高,延长气缸盖的实用寿命。

1068

1068

0

0

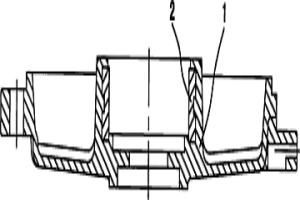

铝壳电机端盖耐磨轴承圈包括电机定子,转子和电机轴,电机轴与端盖的轴孔相配合,其特征在于所述电机端盖的轴孔中嵌有冶金粉末轴承圈。本技术方案在铝壳中安装电机转子、定子,转子有电机轴,电机轴与端盖的轴孔相配合,主要特点为端盖的轴孔中嵌有耐磨的冶金粉末轴承圈,加工时首先生产冶金粉末轴承圈,再把冶金粉末轴承圈作为嵌件打入铝制端盖中。有了冶金粉末轴承圈强度好,耐磨性能好,减少电机振动,降低噪声,提高产品的使用寿命,同时冶金粉末轴承圈可嵌铸在端盖的轴孔中,使端盖变形小,有利于产品质量的稳定性。

1127

1127

0

0

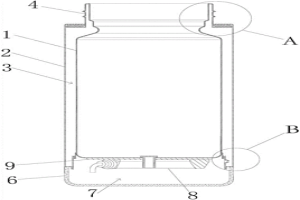

本实用新型涉及容器技术领域,公开了一种电热容器,包括内胆和外壳,外壳套设在内胆外,外壳和内胆之间具有真空层,内胆和外壳的上端通过第一连接件连接,内胆和外壳的下端通过第二连接件连接,第一连接件和外壳之间通过第一连接材料形成冶金结合连接,第二连接件和外壳之间通过第二连接材料形成冶金结合连接,还包括底部,底部和内胆之间具有空腔,空腔内设置有加热盘。本实用新型中第一连接件和外壳通过第一连接材料形成冶金结合连接,第二连接件和外壳通过第二连接材料形成冶金结合连接,解决了内胆和外壳材料不易焊接的问题,并且本实用新型的电热容器结构简单,加工方便,生产成本低。

1133

1133

0

0

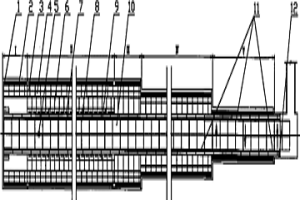

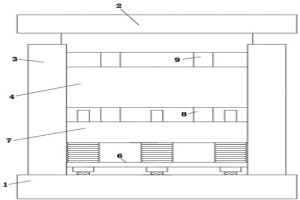

本发明公开了一种钢铁冶金领域的机械设备,具体是指一种在工业上快速制取钒氮合金的加热设备。本发明包括进料段、高温快速还原段、自然冷却段、氮气预热段、水冷却段;在加热设备的纵向,依次包括冷弯矩形空心型钢、耐火纤维填料、高铝质隔热耐火砖、粘土质隔热耐火砖、电阻炉高铝质耐火砖,在电阻炉高铝质耐火砖的里面有加热元件、热电偶,高纯电熔镁块、坩埚等,其中的高纯电熔镁块的两侧有带和不带挡气板两种,在设备内腔按规律放置。本发明的优点是使得氮化反应速度提高,冶炼时间缩短,在相同生产设备情况下,能显著提高钒氮合金产品产量、大大节约了生产成本、又减少了冷却水的使用量。本发明可广泛应用于冶金行业。

734

734

0

0

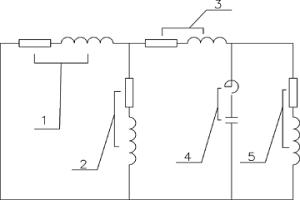

本实用新型涉及一种新型短网侧低压动态无功补偿装置。解决了现有冶金行业的供电系统中设备自然功率因数较低导致炉变效率低下、无功消耗过大和三相不平衡比较严重的缺陷,包括高压供电网络系统、与高压供电网络系统串联的短网系统、与短网系统串联的冶金设备,冶金设备并联有低压动态补偿装置,短网系统与冶金设备共同并联有炉变系统,炉变系统的高压侧接高压供电网络系统。冶金设备与低压动态补偿装置相串联,大量无功电流直接经低压电容器和冶金设备形成的回路流过,不在经过短网系统、炉变系统及高压供电网络系统,在提高功率因数的同时,可提高炉变的有功输出率,降低炉变、短网的无功消耗。

963

963

0

0

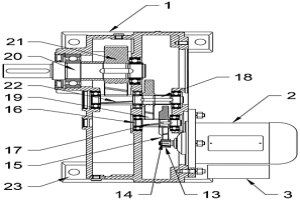

本实用新型提供的一种粉末成型机脱模机构,包括脱模座、铸模座及铸模体,所述脱模座顶端设有铸模座,所述铸模座顶端面设有铸模座面板,所述铸模座面板上设有六个铸模体,所述铸模体中央设有铸模腔,所述铸模腔底端设有活动柱,所述活动柱底端设有顶针板,所述顶针板底端设有底座,所述底座底端设有固定板,所述固定板底端设有铸模座底座。本实用新型在铸模体内壁设置内模腔及活动模座,配合压模装置及铸模体内壁将冶金粉末压铸成型后,将铸模体内部的冶金粉末成型件从铸模体内抵出,放置于专门的冶金件收集装置内,可配合脱模装置及压模装置快速对冶金粉末进行压制及脱模作业,提高冶金粉末的成型效率。

1127

1127

0

0

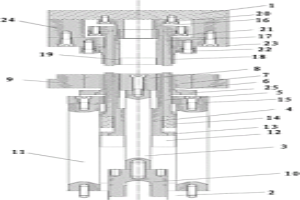

本实用新型提供了一种阀结构件及四通阀,阀结构件包括连接座、连接板和焊料,连接座上具有多个第一通孔,连接板上具有多个第二通孔,多个第二通孔和多个第一通孔一一对应设置,连接座的两侧分别为弧形面和平面,连接座的平面朝向连接板,其中,连接座的材料为粉末冶金材料,连接板的材料为板材或粉末冶金材料,连接座和连接板通过焊料钎焊连接。采用该方案,通过焊料将连接座和连接板钎焊连接形成阀结构件,采用组合式阀结构件的方式,能够解决不锈钢棒加工困难、尺寸控制精度不高的问题;通过将连接座的材料设置为粉末冶金材料,连接板的材料设置为板材或粉末冶金材料,保证了连接座和连接板的结构强度,解决了易变形、粗糙度难保证的问题。

1051

1051

0

0

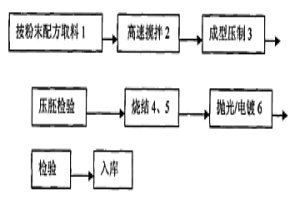

本发明提供的高铜铁基饰品材料配方及制造工艺,属于粉末冶金技术应用于饰品加工领域。产品配方取用60%的200目铁粉,30%的300目铁粉,9.5%的500目铜粉,以及0.5%的硬脂酸,在高速粉体搅拌机中搅拌混合后,装入模具机压制成型,放入连续性网带拖拉炉内缓慢加温,将加温后的毛胚放入烧结炉中缓慢加温烧结;烧制成后抛光及电镀。粉末冶金生产工艺采用的是粉体材料,可塑性强,特别适合饰品行业产品变化快,款式多,造型复杂,低成本的特性。环保无毒,铁元素对人体不会造成伤害。形成的外观优美的高强度装饰性产品,弥补了普通产品密度小,微孔多,抛光亮度差的缺点,具有非常强的市场价值。

879

879

0

0

发动机气缸盖嵌入式进、排气导管,包括燃烧室,进气气门座、排气气门座和火花塞孔,其特征在于所述的进气气门座内嵌有粉沫冶金的进气阀门导管,所述的排气气门座内嵌有粉沫冶金的排气阀门导管。本方案制造时首先采用粉沫冶金压制等工艺加工好导管胚,而后嵌入气缸盖中,再通过金加工等工序,在进气气门座内的导管为粉沫冶金制造的耐磨性能好的进气阀门导管,在排气气门座内的导管未粉沫冶金制造的耐磨性能好的排气阀门导管,机械强度高,耐磨性能好的导管保证了进气阀门和排气阀门的正常运行,满足了整体气缸的设计要求,提高了发动机气缸的使用寿命。

839

839

0

0

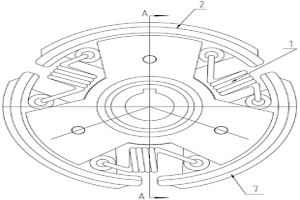

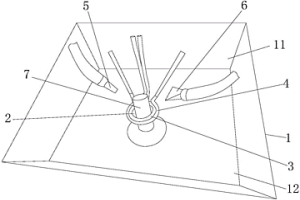

本实用新型涉及一种通用汽油机摩擦式离合器总成。所要解决的技术问题是提供的总成应具有强度高、运转灵活以及结构简单的特点。技术方案是:一种通用汽油机摩擦式离合器总成,包括制有轴孔的连接轴、固定在连接轴外圆周面的连接套、通过铆钉铆接在连接套两个端面的档板、定位在连接套周边的若干个铁基粉末冶金离心块以及分布在两两铁基粉末冶金离心块之间且两端分别勾扎着相邻的铁基粉末冶金离心块的拉簧,所述铁基粉末冶金离心块的摩擦面上粘接固定着摩擦材料层;其特征在于所述铁基粉末冶金离心块通过凸台凹槽配合结构定位在连接套的周边。

1111

1111

0

0

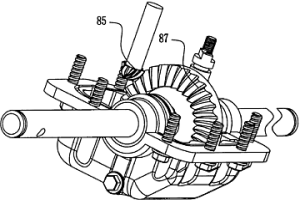

有几种方案虽说在几种机型上可用,但是,对某几种已经定型且投产的割草机,却不能安装,其原因是减速器的皮带轮轴和主后轴的距离在水平面的投影是一定的;而用直的粉末冶金伞齿,则其投影是接近零。如果要用直的粉末冶金伞齿轮变速箱,就需要改动大机壳;为了不变减速器的皮带轮轴和主后轴的在水平面的投影距离,也为了进一步优化二级齿轮用弧齿锥齿轮的啮合参数和几何系数,第八种方案亦称为草坪机用内锥套离合的奥利康摆线齿准双曲面齿轮减速箱就应运而生了。

802

802

0

0

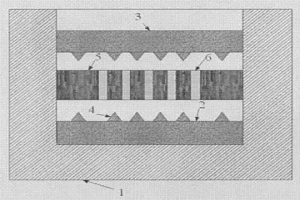

一种冶金复合材料领域中的贯穿式侧向复合板带材的制备方法及其装置,制备方法包括:材料制取,组锭,冷压成型,保护加热,模具热压,扩散退火,热轧开坯,粗轧,精轧和清洗包装。装置包括底板和上压头,其中待压的冷压锭块放置于底板和上压头之间,在底板和上压头上分别设有平行对称的凸齿,凸齿的齿尖正对冷压锭块中的每块铜板侧面的中线,油压机将底板与上压头向中间挤压冷压锭块。本发明使得制备获得的材料中两种金属的侧面复合界面达到高强度的冶金结合,材料整体结合强度高,复合牢固,可实现大规模工业应用。

908

908

0

0

本发明涉及通用汽油机摩擦式离合器总成及其制备方法。目的是提供的离合器总成应具有扭力传递能力强、剪切强度高的特点,提供的方法应具有工艺简单、制作方便的特点。技术方案是:一种通用汽油机摩擦式离合器总成,包括连接轴、连接套、档板、若干个铁基粉末冶金离心块及拉簧,铁基粉末冶金离心块的摩擦面上粘接固定着摩擦材料层;其特征在于摩擦材料层中包含的成分为:纳米铜改性酚醛树脂,氢化丁腈橡胶,氟橡胶,陶瓷纤维,芳纶纤维;上述离合器总成摩擦材料层的制备方法,其步骤是:1)按配方称取原材料;2)将部分原料混拌,得到初混物;3)将其余原料混炼,再加入步骤2)获得的初混物混炼,获得混合物;4)模压成型;5)热固化。

711

711

0

0

本发明涉及高性能减震器,具体涉及粉末冶金高性能减震器及其制备工艺,属于粉末冶金技术领域。减震器包括减震器本体和本体表面的保护层,减震器本体由如下成分及其质量百分比的铝合金组成:Zr:0.06‑0.12%、C:0.04‑0.08%、Si:0.2‑0.3%、Cd:0.08‑0.14%、Cr:0.05‑0.09%、RE:0.03‑0.05%、余量为Al和杂质。原材料中加入锆并配合稀土元素,是强有力的脱氧和脱氮成分,是除去氧、氮、硫、磷的净化剂,在铝合金中改善铝的低温韧性。保护层不仅能保护本体不受外界侵蚀,且能转变本体表层合金相组成,增强其综合性能,延长使用寿命。而高速高冷的气体流射入合金液中,将合金液破碎成极细颗粒的液流,利用温度的差异,使得液流急冷后形成微粒,无需经机械进行磨制处理即可进行粉末冶金工艺。

779

779

0

0

一种新结构齿轮泵,外螺纹吸入口和外螺纹排出口位于泵体两外侧;主冶金齿轮和从合金齿轮与前外端盖之间有动密封盘,动密封盘背面的动盘主凸台处固定着圆柱主弹簧的一端,圆柱主弹簧的另一端压靠在前外端盖的里侧面;动密封盘背面的动盘从凸台处固定着圆柱从弹簧的一端,圆柱从弹簧的另一端压靠在前外端盖的里侧面;动密封盘的动盘外缘上有动盘外槽装着一只外密封环,动密封盘有动盘主孔和动盘从孔,动盘主孔和动盘从孔上分别有尺寸相同的动盘孔槽装着一只内密封圈;主冶金齿轮和从合金齿轮与后外端盖之间有静密封盘,主冶金齿轮与从合金齿轮之间采用两种不同的合金材质,动密封盘和静密封盘均采用了Fe/Al金属间化合物与Al2O3形成复合材料。

1025

1025

0

0

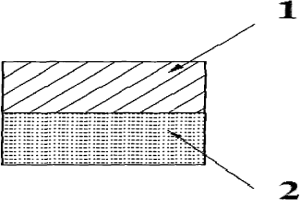

一种粉末高速钢与结构钢双金属复合材料及其制造方法,其包括有结构钢材料层,其特征在于粉末高速钢烧结层和结构钢材料层通过放电等离子烧结方法连接成整体件;其制造方法,步骤依次为:原料选取;粉末冶金高速钢粉末制备;预成型;烧结。其实现了粉末高速钢与结构钢的复合,同时粉末高速钢的烧结及其与结构钢的复合为一次性完成,复合界面是冶金界面,界面两侧有元素扩散,界面结合强度在500~600MPa,界面结合强度高于砂型镶铸、复合铸造、传统烧结方法等制备的双金属复合材料,且节省能源、造价低廉、节约高速钢用量。

1339

1339

0

0

本实用新型公开了一种带有浮动机构的粉末冶金模具,涉及模具技术领域。包括底模和上模,所述底模的上表面靠近左右两侧固定安装有外模,所述外模之间靠近上侧设置有内模,所述内模上开设有模孔,所述底模的上表面与内模相对应位置通过浮动机构安装有移动块,所述移动块的上表面与模孔相对应设置有下冲头,且下冲头活动插设于模孔内,所述上模的下表面与模孔相对应位置设置有上冲头。本实用新型通过浮动机构使下冲头具有缓冲压力功能,坯体内部更加致密均匀,同时在压坯完成后,可直接开模取件,无需另设弹料机构,节省制造模具成本,并且可以对下冲头的高度和受压力度进行调节,可满足不同压坯使用,下冲头使用寿命长。

1014

1014

0

0

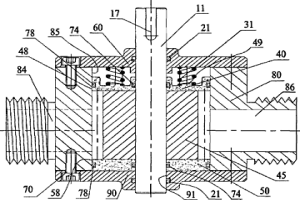

本实用新型提供了一种一次成型的粉末冶金汽车同步器齿毂成型模具,包括上模和下模,上模固定在压机滑块上,下模固定在压机工作台上;下模包括芯棒、下内冲、下中冲、下外冲、阴模、下模芯和外模板,上模包括上内冲、上中冲、上外冲和上模芯,上模芯具有空心的模腔,空心的模腔与下模芯相对应。本实用新型的有益效果是:该模具全新研发,比传统的模具具有更高的适应性,通过该模具生产出来的产品残次率极低,大大的提高了同步器齿毂的成型效率。

828

828

0

0

本实用新型公开了一种用于粉末冶金工件淬火的淬火机,包括加热区及高频加热线圈,该高频加热线圈为环绕加热区设置的加热铜管,所述加热铜管的内侧开设有若干朝向加热区设置的冷却孔,加热铜管的外侧还贴设有沿着加热铜管布置的冷却管。本实用新型中,加热铜管通过高频电流实现对加热区内的加热,当加热铜管温度过高时,可以通过向加热铜管内通冷却液,以及向冷却管内通冷却液实现对加热铜管的冷却。同时,向加热铜管内通冷却液,冷却液将从冷却孔内流或喷出,如果冷却液是喷出状态,则一定程度上还能对加热区内的加热工件起到淬火作用,一举两得,提高冷却液的利用率。

971

971

0

0

本实用新型公开了一种冶金污水处理系统用斜齿轮硬齿面减速机。属于减速机技术领域,该减速机能够降低油温。包括减速机本体和驱动电机,还包括油温冷却装置;减速机本体连接在驱动电机上,驱动电机的驱动轴上固定连接一级驱动齿轮,一级驱动齿轮与一级传动齿轮相连接,一级传动齿轮固定在第一传动轴上,第一传动轴前端固定有二级驱动齿轮,二级驱动齿轮与二级传动齿轮相连接,二级传动齿轮固定在第二传动轴上,第二传动轴上固定三级驱动齿轮,三级驱动齿轮与输出齿轮相连接,输出齿轮固定在输出轴上,第一传动轴、第二传动轴和输出轴均转动连接在减速机本体上,油温冷却装置固定连接在减速机本体上。

878

878

0

0

本实用新型公开了一种冶金设备用带堆焊防撞层的隔离衬板,主要包括主板和底座(5),所述主板的底部设有底座(5),底座(5)突出于主板的二个板面,并在底座(5)突出于主板二个板面的底座两侧上方设置有小段平板状堆焊层(2),小段平板状堆焊层(2)有不规则锯齿状焊缝(3)伸入至主板板体;小段平板状堆焊层(2)上方的主板两侧面上设置有主堆焊层(1),主堆焊层(1)呈中间凸起状的弧形面,主堆焊层(1)有不规则锯齿状焊缝(4)伸入至主板板体,上述二处不同的堆焊层覆盖整个主板的两个板面,大大提高了隔离衬板的耐磨性和防撞击性,同时二个不同的堆焊层均有不规则锯齿状焊缝伸入至主板板体,增加了堆焊层与主板板体的整体牢固性。

中冶有色为您提供最新的浙江有色金属理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年07月09日 ~ 11日

2025年07月09日 ~ 11日  2025年07月11日 ~ 13日

2025年07月11日 ~ 13日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月17日 ~ 19日

2025年07月17日 ~ 19日