全部

995

995

0

0

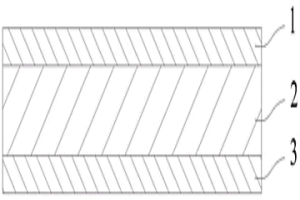

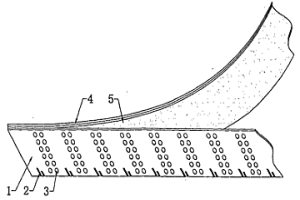

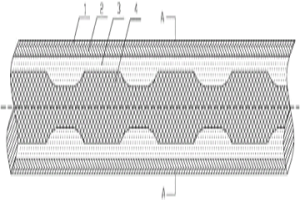

本发明提供了一种高耐久性且兼具高硬度和高韧塑性的锯片钢板及其生产方法,属于冶金锯片钢生产技术领域,在两层锯片钢坯中间设置一层低合金钢坯,组成复合钢坯;真空焊接封边所述复合钢坯,得到复合锯片钢坯;加热轧制复合锯片钢坯,获得复合锯片钢板;对复合锯片钢板进行热处理,得到由第一锯片钢层、第二锯片钢层以及设置于第一锯片钢层和第二锯片钢层中间的低合金钢层构成的锯片钢板。低合金钢层具有高韧塑性,第一锯片钢层和第二锯片钢层可以为低合金钢层提供强度支持,三者冶金复合后,使得锯片钢板在承受外在的载荷冲击时,具备高耐久性从而具有更长的使用寿命。

1000

1000

0

0

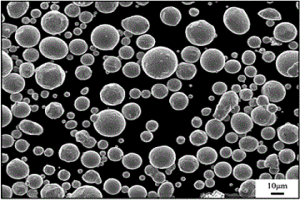

本申请提供一种新型δ相强化镍基高温合金及其制备方法。新型δ相强化镍基高温合金,以质量百分比计算,包括:8%‑18%Cr、8%‑18%Co、2.5%‑6.5%W、3%‑6%Mo、30%‑45.5%Nb、3%‑10%Al和30%‑45%Ni;其中,新型δ相强化镍基高温合金以金属间化合物Nb3Al作为强化相。新型δ相强化镍基高温合金的制备方法,包括:将基体合金粉末和金属间化合物Nb3Al粉末混合,处理后通过热等静压法成型得到镍基高温合金。该镍基高温合金具有稳定的组织,合金中强化相在基体中分布均匀并且与γ‑基体形成了良好的冶金结合,可以满足更高的使用温度。

926

926

0

0

本发明是一种高纯钛的生产方法,涉及冶金、化工领域,包括以下步骤:将经过提纯的TiCl4液体加热并以氩气控制TiCl4的流量,将金属镁加热并以氩气控制金属镁蒸气的流量;将经过计量的TiCl4气体和镁蒸气送入加热到600~1200℃的反应器内进行反应,得到金属钛和氯化镁;将氯化镁及金属钛从反应器的底部及中间部位分别取出;氯化镁进行熔盐电解得到金属镁和氯气;金属镁返回还原过程,氯气用于生产TiCl4从而实现工艺过程的闭路循环;将金属钛用1%的盐酸、去离子水反复清洗、干燥、包装,得到高纯钛。本发明的优点在于:金属镁是以气相的形式参与反应,原料镁含有的杂质不会进入产品中去,因此产品的纯度更高;本发明所述方法可以连续生产,因此生产成本更低。

726

726

0

0

本发明属于有色冶金工业领域,特别涉及高纯超细活性锌粉的生产设备及其高纯超细活性锌粉的制备方法。本发明依据粗锌中各种元素比重的差别,在熔析的过程中将铅铁等比重较大的杂质元素先从粗锌中分离一部分;在精馏的过程中利用粗锌中各种元素沸点的差异,从低温到高温分别除去低沸点的镉和高沸点的铅铁等杂质,获得高纯度锌蒸汽;采用快速冷凝的机理,使锌蒸汽冷凝成微细颗粒,获得细粒级的锌粉;利用不同粒径的锌粉在气流涡流中所受的作用力不同的原理,通过控制分级机参数,得到2~120ΜM不同粒度规格的产品,从而达到锌粉分级的目的。

755

755

0

0

一种结晶器专家热电偶安装、检测方法,属于冶金连铸机铸模技术领域。首先使用蒸汽对每个拆开并安装好热电偶的铜板进行密闭均温加热,通过使用西门子PLC模块接受来自离线结晶器热电偶加温后的温度数据,使用intouch上位画面记录这些数据,并绘制出升温曲线,记录于intouch画面及access数据库中,通过对曲线的重合度及变化趋势分析,直观的反映出热电偶的性能及安装是否符合使用要求,并可通过对记录的复制使其他相关人员能够进行深度分析及确认热电偶性能和安装的规范性。

688

688

0

0

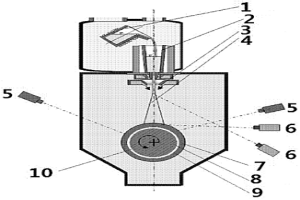

本发明属于轧钢技术领域,具体涉及一种喷射成形高钒高速钢复合轧辊的制造方法。高钒高速钢化学组成成分(质量分数,%)是:1.7-1.8C,1.2-1.6Si,5.0-6.0Cr;1.2-1.4Mo;0.5-0.6Mn;8.0-10.0V,余量为Fe;所述轧辊辊芯是球磨铸铁。本发明还公开了上述辐射轧辊的制备方法:将辊芯用感应线圈预热到一定温度,同时将外层高速钢在真空感应炉中熔炼,采用喷射成形的方法,将高速钢金属液流用氮气雾化并沉积在旋转的辊芯上复合成形。该复合轧辊外层组织均匀,消除粗大共晶碳化物及组织偏析,在辊芯与喷射层之间形成良好的冶金结合,辊面硬度高,耐磨性好,疲劳性能提高,使用寿命更长,随着设备的成熟,喷射成形复合轧辊具有更高更好的经济效益。

968

968

0

0

本发明属于粉末冶金制品领域,涉及气体催化过滤材料及其制备方法。本发明一种金属多孔催化过滤材料由多孔金属或合金基体、中间过渡层和活性组分组成;本发明所述的金属多孔催化过滤材料的制备方法,其工艺步骤包括多孔金属或合金基体制备、制备中间过渡层和负载活性组分。本发明以多孔金属为载体、以过渡金属氧化物为活性组分,具有密度低、比表面大、孔隙率高和导热性能好等优异特性;并且活性组分分布均匀、负载牢固,催化活性好、热稳定性好。该催化过滤材料的制备过程简单,成本较低,易于实现工业化。适用于对高温气体中VOC、HC、NOx的净化以及高温含硫氧化物、氮氧化物烟气的同时除尘、脱硫、脱硝净化过程。

1154

1154

0

0

本发明涉及的是自吸气式气液混合叶轮,主要包括连轴接头、空心盘、导流叶片构成,空心盘的顶板、底板上均可以设置导流叶片;其中空心盘采用从中心到边缘厚度变化的结构。本发明叶轮可以通过旋转过程中产生的负压吸入气体,并将气体以微气泡形式分散至液体中,具有吸气量大、气液混合效果好、能耗低、叶轮无堵塞等特点,广泛应用于气液混合与反应领域、以及相分离领域,并形成多种专用设备,如废水生化处理设备、气浮设备,废气净化设备,以及化工、制药、冶金、食品、造纸等领域内的气液接触与反应设备等。

750

750

0

0

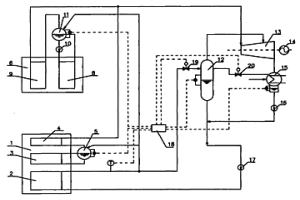

本发明公开了一种带可调节闪蒸系统的余热发电工艺。其优势在于该余热发电系统即使在废烟气温度大幅波动条件下,通过特定曲线控制省煤器出口温度及相关参数,由专家管理系统软件主动控制闪蒸汽量,平衡进入蒸发受热面的水量,使部分省煤器出口的水经闪蒸主动调节装置组合控制器送入闪蒸器,产生的低压饱和闪蒸汽进入汽轮发电机组发电。该余热发电系统利用闪蒸特性,把大的扰动化解为可控制的小的起伏,达到使系统平稳运行的目的,从根本上杜绝因系统不稳定而造成的锅炉解列、停机等现象的发生,从而保证了系统长期平稳运行,提高了实际发电效益。该系统可应用于水泥、冶金、发电等有余热资源的行业,具有广泛的应用价值。

1017

1017

0

0

本发明是加热炉用陶瓷涂层,其包括以下组分:陶瓷微粉;无机粘合剂;以及线性热膨胀系数调节剂。本发明还提供了一种制备加热炉用陶瓷涂层的方法。本发明的陶瓷涂层具有改进辐射率和抗热震性,高效节能、延长炉衬炉管使用寿命、提高温度均匀性等特点,具体如下:(1);降低能耗;节能3%以上,并减少了污染物的排放;(2)提高加热炉内温度均匀性;(3)提高加热炉炉管的冶金稳定性,延迟炉管结焦结垢,让炉管吸收的能力达到最大化;(4)让耐火衬层表面的发射率达到最大化,从而增加辐射热(能量)的二次辐射,增加辐射段的效率;(5)加热炉外壁温度及排烟温度降低5%以上。?

1040

1040

0

0

一种金刚石有序分布黏性转移方法和实施该方法所使用的黏性转移带,其特征在于:在塑料带基的一面涂布不干胶,将按照要求打出小孔的、与所述的带基等宽或稍宽的遮蔽带粘贴在上面,该小孔处露出不干胶涂层,构成黏性转移带;将有该小孔的一面接触金刚石颗粒,该金刚石颗粒就会黏附在小孔处,然后将其移动到胎体粉粉末冶金材料上面,施加压力,将金刚石颗粒压入粉冶材料胎体里面,移走所述的黏性转移带,即完成转移。本发明的优点是:除金刚石外没有其他物质进入产品,保证材料纯洁;可以直接对胎体粉料施压成型,不需事前将胎体粉料预先压片。

1078

1078

0

0

本发明公开一种单嘴精炼炉冶炼超洁净钢工艺,属于钢铁冶金技术领域;其包括如下工序:从钢包底部吹入氩气,吹气流量为1~10NL/min/t钢,将吸嘴插入钢包中;当钢水中初始碳含量小于0.035%时,采用真空自然脱碳工艺,当钢水初始碳含量大于0.035%,采用真空强制脱碳工艺,脱碳时间为12~22min;在脱碳之后,保持真空室压力小于100~200Pa,加入脱氧剂1~6kg/t钢,添加脱氧剂1~2分钟后,添加脱硫剂,加入量为0.5~8kg/t钢,氩气流量为:1~10NL/min/t钢,脱硫时间为5~15min;在脱硫之后,进行脱氧和夹杂物去除操作。本发明提供的工艺,能够在有限的精炼时间内,将钢液中杂质元素碳、硫、氮、氢、氧和夹杂物含量同时降低到极低水平,精炼效率显著优于RH精炼炉。

一种镍基合金和具有镍基合金层密封面的不锈钢阀门及制备方法。用于不锈钢阀门密封面合金层的镍基合金的成分和含量为:C:1.0-1.5WT%,CR:17.5-19.5WT%,MO:7.0-9.0WT%,W:3.5-4.5WT%,NB:1.5-2.5WT%,SI:2.0-3.0WT%,NI:余量。具有镍基合金层密封面的不锈钢阀门是将镍基合金的粉末通过激光熔覆方法,在不锈钢阀门上形成密封面镍基合金层。该镍基合金层与不锈钢基体为完全的冶金结合,无裂纹、气孔等缺陷,合金层由镍基固溶体枝晶、枝晶间金属碳化物和金属硅化物等组成;该镍基合金强化层具有较高硬度(HRC43-49)和良好的抗热震性能,可用于对合金成分有严格要求(不能含有B、CO)的不锈钢阀门密封面合金强化层的制备。

730

730

0

0

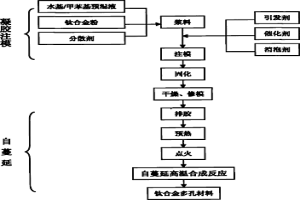

一种凝胶注模-自蔓延高温合成制备钛合金材料的方法,属于粉末冶金领域。本发明首先通过凝胶注模的方法,采用水基或甲苯基体系近净成形出所需形状的坯体,然后采取自蔓延的方法,制备出多孔、高强、低模的钛合金植入材料的产品。该技术很好的将凝胶注模和自蔓延的优点结合起来,成本低、工艺简单、效率高、节能。

1105

1105

0

0

新近发展起来的含氧化镁的氧氮化铝固溶体高 级耐火材料虽能满足超级钢材料的高质量要求, 但因其生产原 料A1N昂贵、生产效率较低而难以在冶金工业中广泛应用。 本发明利用廉价天然矿物原料及工业窑炉制备镁阿隆可使生 产成本显著降低, 生产效率大大提高。本发明所采用的天然矿物 为铝矾土矿, 利用其中的氧化铝在工业窑炉中直接还原并立即 氮化和固溶成镁阿隆, 从而避免了现有技术中以昂贵的A1N为 原料进行合成的方式。

1064

1064

0

0

本发明属于冶金材料领域,特别涉及用于制造液压泵动密封静环所用的含纳米颗粒的铜合金复合材料。该复合材料的化学组成成分(重量%)为:石墨1-5%,粒径为<70μm;钠米镍1-5%,平均粒径40-60nm;氧化铝1-5%,平均粒径140-160nm,其中<100nm占15-17%;余量为6-6-3铜合金,粒径为<70μm。本发明与现有技术相比具有机械强度高,耐磨减摩性好,密封效果好,寿命长的优点。用本发明材料制造的液压泵轴尾动密封静环,加速寿命试验130小时,其平均泄漏量为≯0.0076ml/h,试车后分解泵检查,静环密封面无目视可见磨损,与浸铜石墨材料比,在实际工作能力提高一倍的情况下,平均泄漏量降低近20倍。

1007

1007

0

0

一种大尺寸复杂形状钨制品的成形方法,属于粉末冶金领域,其特征是先将单体和交联剂按体积比1~300∶1的比例加入有机溶剂或去离子水中按体积比1~120∶1配置成浓度为5~50wt%的预混液,然后把钨粉末与配好的稳定的凝胶体系预混液混合,并加入钨粉末质量的0.05~5wt%的分散剂,调节pH值经搅拌或球磨2~10h后制成流动性良好的悬浮浆料;加入0.1~3.5wt%的催化剂和引发剂进行均匀搅拌,并同时真空除气后注入大尺寸复杂形状的模具,在40~90℃下中固化50s~30min后脱模,坯体经真空或保护气氛下干燥,最后进行烧结成零件。本发明可制备大尺寸、复杂形状的钨制品,避免了成形时需要压力过大造成的复杂性状受限及耗能问题,并且不需专门脱脂工序,工艺简单、生产成本低。

1028

1028

0

0

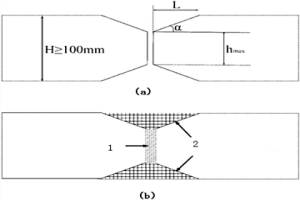

一种电子束焊接与激光增材制造复合连接方法,包括以下操作步骤:首先,对于截面厚度H≥100mm的零件基材需根据零件尺寸加工剖口,获得开槽的零件;其次,对开槽的零件表面进行清洗、烘干处理;再次,将清洗后的零件固定在电子束焊接腔体中,当真空度达到10‑2Pa后,对其进行电子束深熔焊接;最后,将电子束深熔焊接后的零件固定在激光增材制造腔体中,在惰性气体气氛保护下,以焊接位置为中心进行循环往复式的扫描沉积。本发明的优点在于经过电子束焊接与激光增材制造复合连接的金属构件可在焊接区域获得冶金结合的低热应力焊接区,在增材制造区域获得快速凝固组织,两者导致的热影响区都很小,从而获得力学性能优异的大型金属连接构件。

1020

1020

0

0

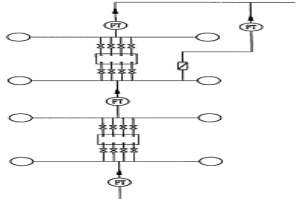

本发明涉及一种冶金行业中炼铁高炉分段控制冷却装置,该装置包括高炉上下部区域冷却设备(12、5),高炉上部区域冷却设备供水环管(9)与回水总管(17)之间设置有流量调节装置(11),在回水主管(16)及流量调节装置(11)后装有流量计(15),通过流量计(15)控制流量调节装置(11),对上部区域冷却设备(12)的冷却水量进行调节,实现高炉操作的中部调节。该装置操作简便,功能可靠,能够实现分段冷却,满足高炉冶炼工作者对高炉下部区域冷却设备与上部区域冷却设备的冷却水量按需单独调节的要求,以保证高炉冶炼的需要,延长高炉冷却设备的寿命。

904

904

0

0

本发明涉及一种耐磨损耐腐蚀合金,采用粉末冶金工艺制备,其化学组分按质量百分比计包括:C:1.60%-2.35%,W:0.1%-1.0%,Mo:≤1.8%,Cr:12.6%-18.0%,V:2.6%-5.8%,Nb:0.4%-1.9%,Co:0.1%-0.5%,Si:≤1.0%,Mn:0.2%-1.0%,N:0.05%-0.35%,余量为铁和杂质;所述耐磨损耐腐蚀合金的碳化物组成为MC碳化物和M7C3碳化物,其中MC碳化物的类型为(V、Nb)(C、N)。制得的耐磨损耐腐蚀合金碳化物尺寸细小,分布均匀,具备优异的综合性能,尤其是极佳的耐磨性能及耐蚀性能。

843

843

0

0

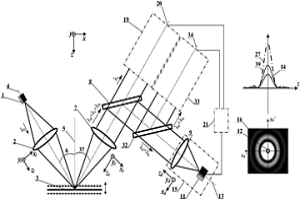

本发明属于光谱测量及成像技术领域,涉及一种激光双轴共焦诱导击穿光谱-拉曼光谱成像探测方法及装置,可用于样品的微区组分与形态参数的高空间分辨成像与探测。该方法与装置利用激光诱导击穿光谱探测样品组分的元素组成信息;利用拉曼光谱探测样品的化学键与分子结构信息;利用双轴共焦技术探测样品表面形貌信息,双轴结构具有大视场、大工作距的优势,并可有效抑制背向散射影响,提高光谱探测信噪比;三者联用可实现结构共用和功能互补,实现样品的形貌和组分信息的综合测量。本发明具有高空间分辨,物质组分信息丰富和测量聚焦光斑尺寸可控等优点,在矿产、冶金、空间探测、环境监测、生物医疗等领域有广泛的应用前景。

1177

1177

0

0

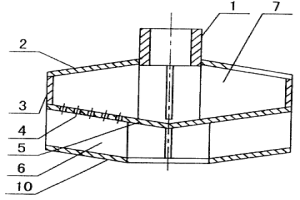

本发明提供了一种螺旋推进式连续挤压装置。主要适用于细、长的管状、棒状及丝状的粉末冶金制品成型。该装置由挤压筒、螺旋杆、挤压嘴和模芯等组成。且在挤压筒内壁上,沿轴向方向有不少于4个浅槽;螺旋杆上的螺旋根部为弧形;螺旋杆上的螺距从物料进口至挤压模嘴方向,是逐渐变小的。该装置的挤压变形率可达85~99.9%,所得制品的致密度高。

912

912

0

0

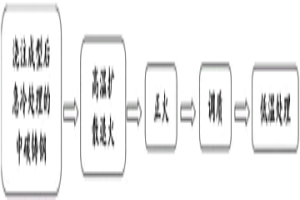

本发明公布一种微合金化中碳铸钢的热处理方法,属于矿山冶金机械材料技术领域。该方法主要是针对主要成分及其含量为:0.26~0.35%C,0.60~0.90%Si,1.10~2.00%Mn,P≤0.020%,S≤0.020%,0.02~0.06%Nb,0.06~0.16%RE,其余含量为Fe的中碳铸钢提出的。提出的热处理方法是:对浇注后采用急冷处理的中碳铸钢进行高温扩散退火、正火、调质、低温处理。经过上述处理可以保证该中碳铸钢具有强度、韧性、耐磨性的合理匹配度,其屈服强度≥900MPa、抗拉强度≥1000MPa、断面延伸率≥15%、断面收缩率≥30%、室温冲击韧性αkv≥60J/cm2,耐磨性相同材料产品提高2.0倍以上,满足矿山冶金机械零部件对高强、高韧、耐磨的使用要求。

1127

1127

0

0

一种碳酸盐复合纯金属的包芯线,属于钢铁冶金的熔体净化和钙处理技术领域。包芯线由外向里的组成依次是外层钢带、中间钢带层、碳酸盐粉层、纯金属丝。具备同时完成钙处理和去除细小夹杂物的冶金功能外层钢带和中间钢带层组成的分层结构减缓了热量的传递,保证了强度和摩擦性,提高了喂线速度,使内容物能够在钢水深处反应。碳酸盐粉能同时产生液相和气相的微小粒子,有效去除大量尺寸5~50μm的显微夹杂物,促进了钢水纯净度提高。纯金属丝线的分节作用使钙丝或镁丝逐节气化,生成的金属气泡尺寸变小,降低了反应的剧烈程度,提高了纯金属的利用率。本发明的包芯线可应用于各种钢水的二次精炼生产过程中,同时实现钙处理和去除细小夹杂物的目的。

948

948

0

0

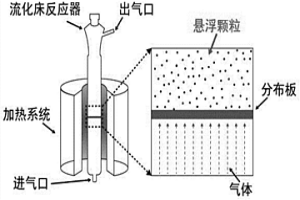

一种3D打印用低成本钛粉的流化整形制备方法,属于粉末冶金粉末制备技术领域。具体制备方法为:使用低成本氢化脱氢不规则形状钛粉为粉末原料,将钛粉置于流化床反应器中,并通入Ar或H2,气流流速为0.5~1.5L/min,将反应器加热至300~700℃,流化处理时间为5~90min,对钛粉进行流化整形处理。在流动高纯氩气及高温加热的状态下,通过粉末颗粒之间的碰撞和摩擦,对不规则形状钛粉的尖锐棱角进行打磨处理,使所得钛粉的流动性得到有效改善,其杂质含量也得到了有效控制。本方法使用流化床工艺对低成本不规则形状钛粉进行流化整形处理,具有设备工艺简单、效率高、杂质含量可控、制备成本低等优点,提供了一种满足3D打印和注射成形等粉末冶金工艺要求的低成本钛粉原料的流化整形制备方法。

863

863

0

0

一种纳米稀土钨粉体及其制备方法,属于粉末冶 金技术领域。该纳米稀土钨粉体材料特征为:含有重量百分比 为0.5~30.0%的稀土氧化物,99.5~70.0%的W,其中稀土氧化物为CeO2或La2O3或Y2O3。该纳米稀土钨粉体的制备方法特征为:将偏钨酸铵粉末与稀土氧化物粉末分别溶于水中,混合澄清后使用氮气喷枪,将其分散在液氮中预冻后置于冻干机中进行真空干燥得到粉末;在氢气气氛中,对干燥后的粉末实行二次还原得到纳米稀土钨粉体。本发明使稀土和钨能在分子的数量级上进行混合,经预冻-冷冻干燥和两次还原后,得到了均匀混合的纳米稀土钨粉体。

982

982

0

0

本发明属于湿法冶金和无机盐制备领域,即提供一种新的萃取体系,用伯胺与长链醇或中性磷(膦)以及惰性溶剂组成的协萃体系,在弱酸性水溶液中选择性萃取除铁,并用稀硫酸即可有效地反萃铁,解决了反萃难的问题。反萃剂用量比已有技术降低了十倍,为工业应用提供了途径。

中冶有色为您提供最新的北京有色金属理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年07月09日 ~ 11日

2025年07月09日 ~ 11日  2025年07月11日 ~ 13日

2025年07月11日 ~ 13日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月17日 ~ 19日

2025年07月17日 ~ 19日