全部

1052

1052

0

0

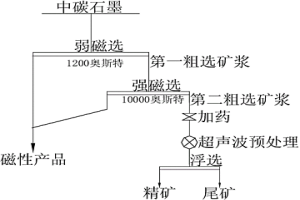

本发明公开了一种中碳石墨提纯选矿工艺,包括:中碳石墨采用SLON磁选机进行强磁选和弱磁选,利用超声波设备进行矿浆预处理,再进行浮选,制得固定碳含量大于94%的高碳石墨。该工艺流程在中碳石墨的基础上,依次采用弱SLON磁选机和强SLON磁选机进行磁选,再在特定的工艺条件下进行浮选,脱除50%以上的脉石矿物杂质,使得中碳石墨中的铁含量降低到0.1%以下,制得优良的高碳石墨,到达GB/T3518-2008中石墨精矿等级标准,资源得到高效利用;采用先磁选,再超声、浮选的方式,大大缩短了工艺流程,后期加入的药剂量也减少,污染小,成本更低。

1119

1119

0

0

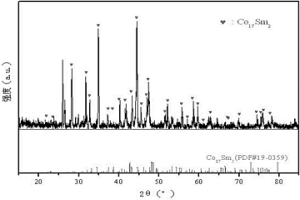

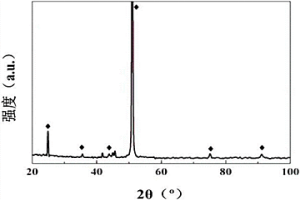

一种通过电脱氯制备钐钴合金磁性材料的方法,本发明涉及制备钐钴合金磁性材料的方法。本发明是要解决现有的钐钴合金的制备方法危险性高、内部易产生裂纹及易引入杂质的技术问题。本方法:一、将LiCl、KCl、SmCl3、CoCl2加热熔融,得到LiCl?KCl?SmCl3?CoCl2电解质体系;二、以金属钼为工作电极,石墨为辅助电极,进行电解,将电解槽沉积出的物质取出,降至常温,将固相物过滤出来,洗涤、烘干,得到钐钴合金磁性材料。本方法的反应器温度低,能耗小,通过控制电解质配比来控制磁性材料中稀土钐的含量,钐钴合金内部无缺陷,永磁材料的磁各向异性高,矫顽力强,可作为磁材料应用。

1086

1086

0

0

天然石墨自凝固成型的方法,它涉及石墨成型的方法。本发明解决了现有的石墨热压成型方法的条件苛刻、产品形状及尺寸受热压炉大小所控制、需要进行二次切削加工、成本高及石墨冷成型方法的易产生裂纹、韧性低的问题。本方法:按石墨工件的外形及尺寸设计加工塑料模具,再将天然石墨、硅溶胶、苯酚、甲醛、碳酸钠和水混合后加入模具并封闭加料口,然后经固化、碳化和封孔处理后,得到石墨工件。本发明使天然石墨在高分子溶液中一次成型,过程在常压下进行,条件温和,形成的石墨工件的尺寸及形状由塑料模具控制,成本低;抗弯强度为26MPa~30MPa,孔隙率为1%~5%,无裂纹。本方法可用于核工业、航空及普通工业领域。?

909

909

0

0

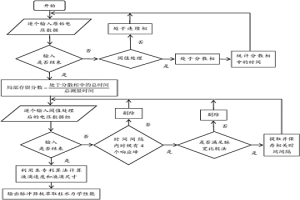

本发明提供的是一种基于光纤四探针的脉冲筛板萃取柱水力学性能测量方法。将四光纤探针放置在脉冲萃取柱中,调节脉冲萃取柱进入稳定运行状态,利用光纤两相流系统采集分散相液滴信号、输出原始电压数据,对原始电压数据处理,整理输出的数据得到脉冲筛板萃取水力学性能。本发明可以同时测量脉冲萃取柱内液滴的三维速度,分散相液滴直径和脉冲萃取柱内局部存留分数信息。帮助研究工作者方便快捷的掌握脉冲萃取柱内的实际运行状况,为脉冲筛板萃取的放大设计提供参考。

902

902

0

0

本发明公开了一种利用玉米秸秆粉末回收废旧锂电池中有价金属的方法。本发明所采用使用范围较广、使用量较多的钴酸锂电池作为原料。在有价金属浸出过程中,以玉米秸秆粉末作为还原剂,柠檬酸作为浸出剂,将废旧钴酸锂电池中的有价金属进行浸出,再采用化学沉淀的方法,使有价金属以金属盐的形式回收。这不仅实现了废旧锂电池无害化利用和金属资源再利用,还将避免玉米秸秆造成的环境污染,同时为农作物废物处理提供新思路。经检测,在利用玉米秸秆的浸出过程中,钴和锂的浸出效率分别为85%和98%。查阅相关文献及专利,还未发现与本回收方法相同的研究。

1094

1094

0

0

一种硅烷气体的制备方法,它涉及一种电子气体的制备方法。本发明解决了现有制备硅烷气体的工艺中催化速率难控制、催化剂加料困难、回收难度大,以及在三烷氧基硅烷的制备过程中硅铜触体生产率低、反应活性低,催化剂遇水易失效、产物易水解,及醇利用率低的问题。本发明的制备方法是:一、利用硅粉和醇制备三烷氧基硅烷;二、制备催化缓释剂;三、采用步骤一的三烷氧基硅烷,在催化缓释剂的作用下反应制备得到硅烷气体。本发明制备三烷氧基硅烷的选择性达到95%,转化率为90%;本发明中三烷氧基硅烷的分解率为99.8%,硅烷产率为90~93%,纯度为99%,硅烷可用于制造非晶硅薄膜太阳能电池及LED、LCD行业。

761

761

0

0

一种采用多级流化床合成三烷氧基硅烷的方法,它涉及一种三烷氧基硅烷的合成方法。本发明解决了现有三烷氧基硅烷的合成工艺中催化剂难以回收、反应效率低、产物不易分离,硅粉与铜系催化剂接触不良、硅铜触体生产率低、反应活性低,及催化剂遇水易失效、产物遇水易水解的问题。本发明的三烷氧基硅烷的合成方法是:一、制备含有不同氯化亚铜质量百分比的硅铜触体;二、将步骤一得到的硅铜触体分级装料至多层流化床反应器中;三、向多级流化床反应器中通入经正硅酸乙酯干燥后的醇气体反应合成得到三烷氧基硅烷。本发明的采用多级流化床合成三烷氧基硅烷的方法三烷氧基硅烷选择性达到95%,反应转化率为95%。

914

914

0

0

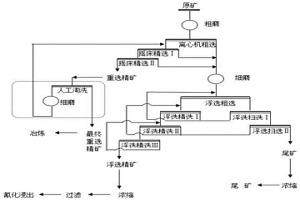

一种微细粒金矿的选矿方法,它属于金矿选矿方法领域。本发明要解决的是细粒金矿回收效果不佳的问题。本发明原矿粉碎,矿石粉碎至粒径为15mm以下,然后进行粗磨,磨矿细度控制在粒径为0.074mm以下的占比为45~60wt%,然后用离心机粗选,得到离心粗精矿、离心尾矿,得到的离心粗精矿用矿泥摇床进行精选后,最终得到重选精矿、摇床尾矿,离心尾矿、摇床尾矿进行细磨,磨矿细度控制在粒径为0.074mm以下的占比为80~85wt%,细磨后的矿粉进行浮选粗选,得到浮选粗选精矿、浮选粗选尾矿,浮选粗选精矿进行浮选精选,得到最终浮选精矿;浮选粗选尾矿进行浮选扫选,得到最终尾矿。本发明用于微细粒原生金矿总回收率高。

1091

1091

0

0

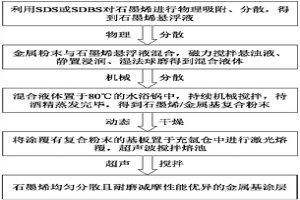

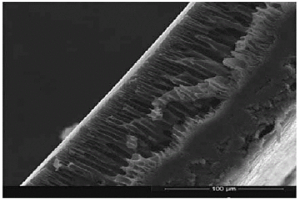

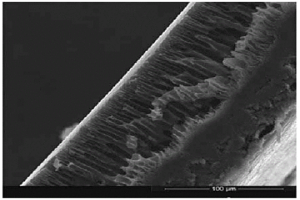

本发明提供一种高能束表面涂层技术专用碳材料的分散方法,包括以下步骤:步骤一:碳材料的预分散;步骤二:碳材料与金属基复合粉末的制备;步骤三:碳材料的二次分散。本发明利用阴离子型表面活性剂、磁力搅拌、超声振动以及湿法球磨多重作用,通过物理吸附、机械搅拌与动态干燥法相结合的方式高效预分散石墨烯,达到石墨烯与金属粉末充分接触、减少石墨烯在金属粉末中的团聚及干燥过程中石墨烯上浮的目的,本发明制备的熔覆层成形质量好,无夹杂气孔等缺陷,并且与基体形成良好的冶金结合,涂层的减摩耐磨性能极大地提高。该方法工艺简单易实施,成本低廉,且易于实现自动化,整个过程具有安全、高效、无污染、成本低的优点。

785

785

0

0

一种密闭制粒系统,它涉及一种制粒系统。本实用新型为了解决现有制粒系统的湿颗粒物料在湿法制粒机与沸腾干燥机之间存在传输困难的问题。本实用新型的湿法制粒机的出料口与湿法整粒机的进料口固定连接,沸腾干燥机固定连接在支撑提升机的侧面,支撑提升机包括提升机构,湿法制粒机通过提升机构连接在支撑提升机的正面,沸腾干燥机的进料口设有进料管,进料管的进料端朝向湿法整粒机,湿法整粒机的出料口设有出料管,出料管的出料端朝向沸腾干燥机,出料管的出料端呈外径渐缩的截顶圆锥状,进料管的进料端呈与出料管的出料端的形状相配合的内锥状,进料管与出料管之间密封插接。本实用新型用于制药、食品、化工、粉末冶金行业的粉体制粒。

851

851

0

0

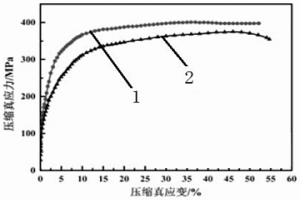

一种多元合金铸锻耐磨耐蚀高韧性磨球及其制 造方法,属球磨机技术。其化学成分为(按重量%计)C=0.50- 0.60,Si=0.7-1.0,Mn=2.3-2.6,Cr=0.6-1.0,B=0.001- 0.0025,Ti=0.1-0.2,P≤0.035,S≤0.035,Re=0.1,余量Fe。经 铸段、锻球、余热均化风冷淬火到250-350℃后在150- 250℃进行保温缓冷12-18h,冷至室温后进行230-260℃ 回火。该磨球强韧性匹配合理,耐磨,耐冲击,并且耐腐蚀,可广泛 应用于矿山、冶金、水泥行业,特别是其湿法磨机上。

可重复利用的快速回收贵金属的聚合物薄膜及其制备、使用和再生方法。本发明涉及回收贵金属的薄膜及其制备、使用和再生方法。它是要解决现有湿法冶金技术中贵金属提取选择性差、成本高、工艺繁复的技术问题。本发明的聚合物薄膜为酸掺杂或未掺杂的聚苯胺多孔滤膜、酸掺杂或未掺杂的聚苯胺无孔薄膜;制法:将聚苯胺与七甲亚胺溶于N-甲基吡咯烷酮中,将得到成膜液铺展在基片上,放在蒸馏水中熟化得到聚苯胺多孔滤膜,或者直接放在烘箱中蒸发溶剂得到聚苯胺无孔薄膜;再将滤膜在酸溶液中浸泡,得到酸掺杂薄膜。将薄膜在贵金属离子溶液中浸泡,完成贵金属回收;将用后的薄膜在水合肼溶液中浸泡,完成再生。本方法可用于回收金、银、铂或钯贵金属。

1316

1316

0

0

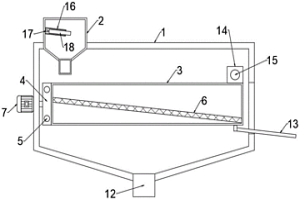

本实用新型公开了一种可自动筛矿的冶金机械设备,包括箱体,所述箱体的上侧壁侧壁固定插设有进料斗,所述箱体内设有U型框,所述U型框呈平置的U型设置,所述U型框内固定连接有倾斜的筛网,所述U型框的侧壁对称固定连接有两个固定板,两个所述固定板之间共同滑动插设有与箱体内壁固定连接的两个固定杆,所述箱体的外壁固定连接有电机,所述电机的输出轴固定连接有贯穿箱体外壁的转轴。本实用新型通过导块在导槽上的滑动,实现筛网的往复运动,达到对物料筛选的目的,解决了传统人工筛选的问题,省时省力,提高了筛选效率。

1049

1049

0

0

本发明公开了一种利用玉米秸秆粉末回收废旧锂电池中有价金属的方法。本发明所采用使用范围较广、使用量较多的钴酸锂电池作为原料。在有价金属浸出过程中,以玉米秸秆粉末作为还原剂,柠檬酸作为浸出剂,将废旧钴酸锂电池中的有价金属进行浸出,再采用化学沉淀的方法,使有价金属以金属盐的形式回收。这不仅实现了废旧锂电池无害化利用和金属资源再利用,还将避免玉米秸秆造成的环境污染,同时为农作物废物处理提供新思路。经检测,在利用玉米秸秆的浸出过程中,钴和锂的浸出效率分别为85%和98%。查阅相关文献及专利,还未发现与本回收方法相同的研究。

812

812

0

0

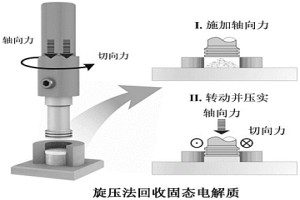

本发明涉及一种旋压法回收再利用石榴石型固态电解质的方法,其步骤是通过同时施加切向力与轴向力使固态电解质颗粒充分破碎并压实,增加其烧结活性,且周向转动时产生的切向力可使不同尺寸颗粒互相填充空隙,保证压实后素胚具有较高致密度。最终通过高温烧结可重新得到高电导率、高致密度的石榴石型固态电解质。本发明可实现废旧石榴石型固态电解质的回收再利用,回收过程绿色环保,可以实现大规模工业应用。

1168

1168

0

0

本发明提供的是一种熔盐电解分离Gd、Eu的方法。在电解炉内,以惰性金属钼为阴极并置于电解槽低部,石墨为阳极,按照质量百分比分别为10-16%、42-45%、42-45%的比例加入MgCl2、LiCl、KCl,再按MgCl2质量的13-20%加入氧化钆和氧化铕的混合物,控制温度在690-780℃的条件下,待坩锅内物料熔融后,通入直流电电解,控制阴极电流密度9-12A/cm2,阳极电流密度为0.4-0.5A/cm2,槽电压6.6-7.7V,经过3-5小时的电解,在电解槽于阴极附近沉积出镁合金,钆主要转移到镁合金中,铕主要留在熔盐里。本发明可以使工艺设备更加的小型化。而且电解分离之后还可以直接回收合金材料。

1173

1173

0

0

一种通过电脱氯制备钐钴合金磁性材料的方法,本发明涉及制备钐钴合金磁性材料的方法。本发明是要解决现有的钐钴合金的制备方法危险性高、内部易产生裂纹及易引入杂质的技术问题。本方法:一、将LiCl、KCl、SmCl3、CoCl2加热熔融,得到LiCl?KCl?SmCl3?CoCl2电解质体系;二、以金属钼为工作电极,石墨为辅助电极,进行电解,将电解槽沉积出的物质取出,降至常温,将固相物过滤出来,洗涤、烘干,得到钐钴合金磁性材料。本方法的反应器温度低,能耗小,通过控制电解质配比来控制磁性材料中稀土钐的含量,钐钴合金内部无缺陷,永磁材料的磁各向异性高,矫顽力强,可作为磁材料应用。

可重复利用的快速回收贵金属的聚合物薄膜及其制备、使用和再生方法。本发明涉及回收贵金属的薄膜及其制备、使用和再生方法。它是要解决现有湿法冶金技术中贵金属提取选择性差、成本高、工艺繁复的技术问题。本发明的聚合物薄膜为酸掺杂或未掺杂的聚苯胺多孔滤膜、酸掺杂或未掺杂的聚苯胺无孔薄膜;制法:将聚苯胺与七甲亚胺溶于N-甲基吡咯烷酮中,将得到成膜液铺展在基片上,放在蒸馏水中熟化得到聚苯胺多孔滤膜,或者直接放在烘箱中蒸发溶剂得到聚苯胺无孔薄膜;再将滤膜在酸溶液中浸泡,得到酸掺杂薄膜。将薄膜在贵金属离子溶液中浸泡,完成贵金属回收;将用后的薄膜在水合肼溶液中浸泡,完成再生。本方法可用于回收金、银、铂或钯贵金属。

1145

1145

0

0

本发明的目的在于提供一种高强、高导电、高导热、耐氧化、抗熔焊,耐电弧烧损、具有自润滑性能的Ti3SiC2多层复合结构电触头材料及其制备工艺。Ti3SiC2多层复合结构电触头材料由以下四层物质构成:第一层(表层)为厚度3~1000μm的Ti3SiC2;第二层(辅助层)为厚度1~500μm的银基合金;第三层(基体)为铜基合金;第四层(焊接层)为厚度0.03~0.10mm钎料。本发明一种Ti3SiC2多层复合结构电触头材料,Ti3SiC2/银基合金/铜基合金/钎料多层结构的合理配置,以Ti3SiC2为表层,不但强度高,而且具备良好的导电性、导热性,抗熔焊、耐电弧烧蚀、耐腐蚀、抗热震、抗氧化尤其高温抗氧化性等优良特性。

1133

1133

0

0

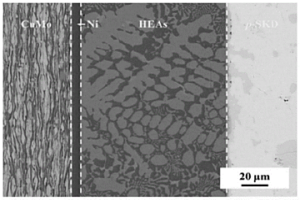

一种利用高熵合金中间层连接方钴矿与电极的扩散焊方法,涉及一种方钴矿与电极的扩散焊方法。为了解决方钴矿与电极的连接和所得器件在服役中存在元素扩散、热膨胀系数不匹配和接触电阻大的问题。方法:方钴矿热电材料和电极预处理,制备FeCoNiCrMo高熵合金铸锭,将高熵合金薄片与置于方钴矿和电极待焊面之间进行扩散焊。本发明采用高熵合金作为方钴矿与电极连接的中间层实现阻隔二者之间元素持续扩散的作用。同时利用高熵合金能够通过改变元素配比来调节其热膨胀系数的特性,实现了高熵合金、方钴矿和电极热膨胀系数的良好匹配,并且所得接头具有低的接触电阻率,接头的热稳定性高。本发明适用于连接方钴矿与电极。

952

952

0

0

一种复合电接触材料及其制备方法,方法是:1、将银粉与添加物粉末混合均匀,用无水乙醇将混合粉末调制成浆状,并分散;2、以铜基材料或不锈钢作基材,将混合粉末浆刷涂在基材上,烘干然后置于保护气氛中进行初烧结并保温;3、冷却后继续在基材上刷涂混合粉末浆,并进行再烧结并保温;4、重步骤3的过程,然后冷加工或热加工;5、经冷或热加工后的材料置于惰性气体保护气氛中进行终烧结,并保温;添加物是镍、稀土、稀土氧化物、氧化镉、氧化锌、氧化锡、氧化铟、碳化钨、碳化硼、金刚石、石墨中的一种或任何组合。本发明使银合金与铜基材料或不锈钢材结合强度提高,导电性得到增强。解决了银合金由于脆性而无法采用常规方法复合的缺点。

1202

1202

0

0

本发明申请涉及一种银铜复合电触头材料的制备方法。方法如下:将银粉与添加物粉末混合均匀,调制成银合金浆料,以铜合金作为基材,将银合金浆料刷涂在基材上,进行烧结,保温,冷却;将已复合上一层银合金层的基材置于激光器工作台中,用激光束辐照扫描银合金层,快速使其中的银粉熔化后冷却,在银层冷却凝固后形成致密的银合金层,冷却;重复进行刷涂银合金浆料、烧结和激光熔覆过程,直至达到银合金厚度要求,然后进行最终烧结,保温,之后轧制处理成成品。银合金与铜合金材料结合强度有所提高,提高了银合金层的致密度,从而提高了电器电寿命指标。

1058

1058

0

0

本发明的目的在于提供一种高强、高导电、高导热、耐氧化、抗熔焊,耐电弧烧损、具有自润滑性能的Ti3SiC2三层复合结构的电触头材料及其制备工艺。Ti3SiC2三层复合结构的电触头材料由以下三层物质构成:第一层(表层)为厚度为3~1000μm的Ti3SiC2;第二层(基体)为铜基或银基合金;第三层(焊接层)为厚度为0.03~0.10mm钎料。本发明一种Ti3SiC2三层复合结构的电触头材料,通过Ti3SiC2/铜(银)基合金/钎料三层结构的合理配置,以Ti3SiC2为表层,不但强度高,而且具备良好的导电性、导热性,抗熔焊、耐电弧烧蚀、耐腐蚀、抗热震、抗氧化尤其高温抗氧化性等优良特性。

1091

1091

0

0

一种高熵金属间化合物,本发明涉及一种新型金属材料制备领域,具体涉及一种高熵金属间化合物。本发明的目的是得到一种既有金属间化合物高度有序的晶体结构又有高熵合金多主元的特点的新型金属材料。一种高熵金属间化合物为二元金属间化合物或三元金属间化合物;所述二元金属间化合物的化学式类型为MN、MN2、M3N、M5N3或M6N7;所述三元金属间化合物的化学式类型为ABC、ABC2、ABC3、AB2C3、AB2C2、ABC4、AB2C4。本发明的高熵金属间化合物用于航空、航天、军事、民用等领域。

1102

1102

0

0

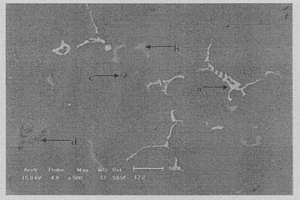

高熵合金基复合材料及其制备方法,它涉及一种合金基复合材料及其制备方法。提供一种高熵合金基复合材料及其制备方法,获得综合性能优于高熵合的复合材料。高熵合金基复合材料按体积百分比由1%~45%的增强相和55%~99%的高熵合金基体制成。高熵合金基复合材料采用原位自生方法或非原位自生方法制备。增强相在高熵合金基体中原位自生或外部加入。本发明在原有的高熵合金基础上进一步提高了材料的力学性能,高熵合金基复合材料的硬度、强度等性能都比复合前显着提高,可最大限度的发挥高熵合金基体的潜能。本发明高熵合金基复合材料可采用多种制备工艺制造,操作简单,易于实施。

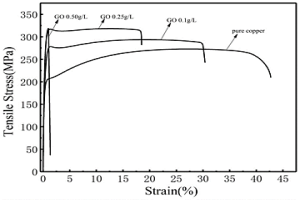

本发明属于冶金技术领域,具体涉及一种石墨烯/铜复合粉体及其制备方法、石墨烯/铜复合材料及其制备方法和应用。本发明利用石墨烯在溶液中带负电、铜离子带正电,二者能够相互吸引的特性,得到铜/石墨烯均匀分散的混合溶液,在电沉积过程中,石墨烯在带正电的铜离子带动下粘附在阴极极板上,得到部分还原,使石墨烯中的含氧官能团和缺陷得到修复,提升了制备得到的石墨烯/铜复合粉体导电性。利用本发明制备的石墨烯/铜复合粉体为原料,通过还原热处理和一定成型的方式制备成复合材料,所得复合材料具有优异的力学、电学、导热和高温稳定性能。

1186

1186

0

0

一种抗高速撞击用石墨烯铝基复合材料及其制备方法,它涉及一种抗高速撞击用石墨烯铝基复合材料及其制备方法。本发明是要解决石墨烯在金属粉体中的分散性差;粉末冶金法制备石墨烯/铝复合材料,界面结合强度不够;铸态和挤压态石墨烯铝复合材料中石墨烯排布的问题。它由由增强体和铝基体制成;材料中增强体的质量分数为0.15~3.0%。方法:一、称量;二、球磨;三、冷压制备预制体;四、压力浸渗、热挤压成型、热轧成型。本发明制备的抗高速撞击石墨烯铝复合材料力学性能好,弹性模量优异,石墨烯/铝界面结合强度高,石墨烯定向排列,具有优异的高速撞击性能。本发明用于制备抗高速撞击用石墨烯铝基复合材料。

985

985

0

0

一种压力浸渗制备高强塑性铍铝复合材料的方法,涉及一种铍铝复合材料的制备方法。目的是解决现有的精密铸造方法制备铍铝复合材料存在的成分偏析、晶粒粗大的问题,以及粉末冶金方法制备铍铝复合材料存在的空隙率高、铍粉缺陷不能修复、成本高等问题。方法:铍粉无尘处理,预制体冷压成型,铝合金熔化和预制体预热,压力浸渗。本发明制备的材料致密度高和界面结合良好,力学性能如抗拉强度和塑性提高,并且成本低,工艺难度低。本发明适用于制备铍铝复合材料。

1111

1111

0

0

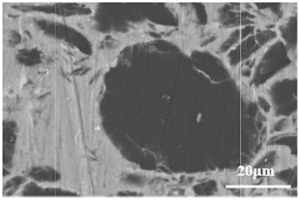

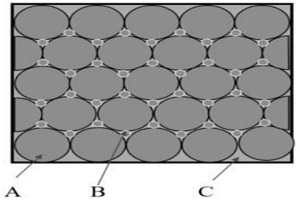

一种抗30mm穿甲弹梯度铝基复合材料及其制备方法,本发明涉及一种抗30mm穿甲弹梯度铝基复合材料及其制备方法。本发明是要解决传统陶瓷复合装甲结构面密度、厚度大和抗多发弹性能差的问题。它为三层梯度结构;外层为密排的陶瓷柱体、陶瓷球体和B4C陶瓷粉体共同增强的铝基复合材料;中间层为高体积分数的B4C/Al复合材料;内层为中体积分数的B4C/Al复合材料;方法:一、密排陶瓷柱体;二、陶瓷球体填充柱体间隙;三、B4C粉体填充间隙;四、逐层铺陈预制体粉体;五、振实并冷压制备成预制体;六、熔融铝液,采用压力浸渗将熔炼的铝液压入预制体的剩余间隙中,保压,脱模。本发明用于抗30mm穿甲弹装甲结构。

778

778

0

0

列车车厢用铝合金板材的制造方法,它涉及列车车厢用铝合金板材的制造方法。它解决了5383合金板材在大工业生产中存在热轧开裂、非比例延伸强度低、板材进行机械加工时变形翘曲的问题。板材按重量由以下成分组成:SI≤0.25%,FE≤0.25%,CU≤0.20%,MN:0.7-1.0%,MG:4.0-5.2%,CR≤0.25%,ZN≤0.40%,TI≤0.15%,ZR≤0.20%,其余为AL。制造方法通过下述步骤实现:熔炼铸造合金铸锭;均匀化退火,温度为450℃至480℃,保温时间35小时;热轧,温度为450℃至480℃;冷轧达到成品板材的厚度;稳定化处理,温度为80℃至100℃,保温时间为6小时。

中冶有色为您提供最新的黑龙江哈尔滨有色金属理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年07月09日 ~ 11日

2025年07月09日 ~ 11日  2025年07月11日 ~ 13日

2025年07月11日 ~ 13日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月17日 ~ 19日

2025年07月17日 ~ 19日