全部

769

769

0

0

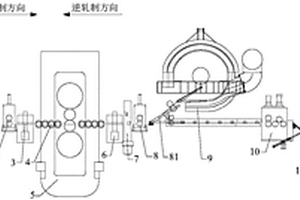

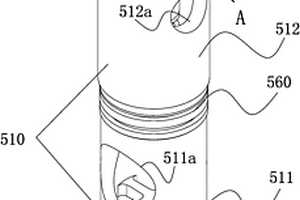

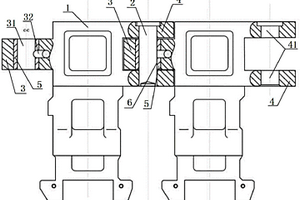

本实用新型适用于冶金机械技术领域,提供了一种炉卷热轧机组与镁合金卷材的加工生产线。炉卷热轧机组包括沿卷材轧制方向依次设置的入口卷取炉、入口夹送辊、炉卷热轧机、液压剪、出口夹送辊和出口卷取炉,入口夹送辊将沿逆轧制方向传输的卷材导向入口卷取炉,卷材自入口卷取炉沿轧制方向导出至入口夹送辊;入口夹送辊连接炉卷热轧机,卷材自炉卷热轧机传输至液压剪,液压剪将卷材剪切至预定长度;液压剪连接出口夹送辊,出口夹送辊将沿轧制方向传输的卷材导向出口卷取炉,卷材自出口卷取炉沿逆轧制方向导出至出口夹送辊。本实用新型的卷材可被剪切至预定长度,并在一定温度区间内轧制,避免温度不均导致质量问题,提高成材率,降低生产成本。

968

968

0

0

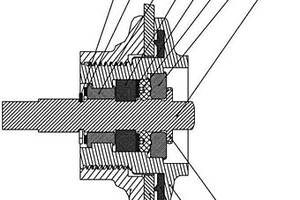

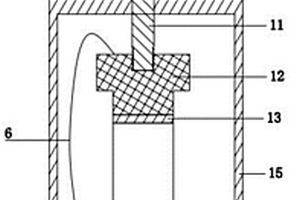

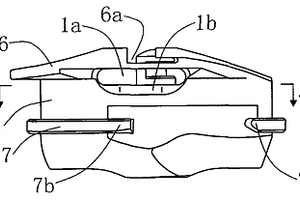

一种在水中带电动滚轮足浴器的传动密封装置,它主要包括有一被安置在足浴器内桶的筒壁上、一端连接滚轮组件、另一端连接驱动电机的传动轴,所述的传动轴上、位于内桶的筒壁两侧分别布置有相互经螺纹旋合的塑料螺柱和塑料螺母,所述的塑料螺柱位于驱动电机一端、靠近螺纹端头部通过外力过盈配合有一个铜套,在所述螺纹旋合的塑料螺柱和塑料螺母之间位于内桶的筒壁任一侧设置有一大防水硅胶圈;所述塑料螺柱位于连接滚轮组件一端的六角头端开设有一圆柱腔体,在该圆柱腔体内分别依次在传动轴上套置的、并相互紧配的防水油封、支撑平垫圈、硅胶密封圈和铜基粉末冶金套;所述的铜套上方还放置有一个平垫,在平垫的外侧安装有一轴向弹性挡圈;它具有结构合理、紧凑,有经久耐用和良好防水效果等特点。

882

882

0

0

本实用新型公开了一种四层金属复合板,包括基层和复层。所述的基层为纯铝板或铝合金板,其厚度为0.4~3.5毫米。所述的复层为不锈钢板或纯铜板,其厚度为0.3~1.5毫米。所述四层金属复合板的总厚度为1.2~4.5毫米。其各层界面为加热压合而构成的全面冶金结合状态,具有复合层界面牢固、抗拉强度高、延伸性能好的特点,是一种理想的多用途的金属复合材料,极适用于制作炊具及其它相关用途。该种金属复合板既保持了原有金属复合板的特点,并适合用于电磁灶具或普通灶具,又可对炊具表面进行各种表面装饰和保护处理,获得不同的效果。该种金属复合板,在冲压加工中和喷涂烧结及化学氧化等表面处理中不会出现分层和开裂的现象。

808

808

0

0

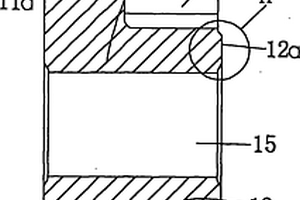

本实用新型公开了汽油机齿轮,包括粉末冶金材料制成的轮本体,该轮本体包括有整体铸成的盘体和柱体,盘体外圈面上制有第一齿轮,相应地,柱体外圈面上也制有第二齿轮,并且该柱体上的第二齿轮均直接拉伸于盘体的侧面;由于柱体与盘体采用整体式结构,结构强度高;在相接处设有过渡圆弧,这样可以避免制造过程的应力集中,提高使用寿命;按标准进行轮齿制造,各项指标均可达到要求,保证了运行的平稳性;配置前后凸圆台,防止齿轮端面与其他配装面干涉,有效地保护轮齿的不被磕损;整个轮本体经热处理后,结构强度增强,特别是轮齿强度;采用双层不同齿轮,其安装紧凑,在缩小整个安装体积的同时,还可进行不同传动比的控制。

1055

1055

0

0

本实用新型涉及冶金勘探应力路径试验中减载的三轴伸长试验的研究领域,公开了一种新型三轴剪切仪,包括由外壳、设置在外壳外的传力杆、顶端延伸至外壳外的拉杆、设置在外壳内的透水石、用于包裹试样的橡皮膜、含有透水石的承台构成的压力室,其中,传力杆下端与自外壳顶端伸出的拉杆的顶端连接,透水石设置在拉杆的底端,含有透水石的承台设置在外壳底部,传力杆与拉杆连接处设置有拉挂装置,拉杆与透水石之间设置有拉伸装置,拉挂装置由左固定板和右固定板组成,这样拆装或固定时,是从两侧拆左固定板、右固定板的,不存在需要移开任何部件,拆装方便。

1005

1005

0

0

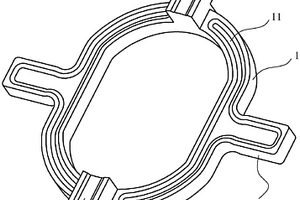

一种汽车空调涡旋压缩机用十字滑环,由金属粉末压制而成的滑环本体,在滑环本体上呈十字布设有二对凸台,其特征在于:所述滑环本体和凸台的表面上分别设有用于减重的凹槽。本实用新型采用全自动粉末冶金压机通过粉末移动工艺压制成形,液压压机复压上述结构的十字滑环,在保证密度均匀的条件下,免去了对第二对凸台的铣削加工,节省了加工工序,提高材料利用率;滑环本体的两端面及凸台上的用于减重的凹槽结构,不仅减少了工作面面积,提高了表面精度,而且减少了材料的重量及加工余量,从而降低了制造成本,并提高了生产效率。

798

798

0

0

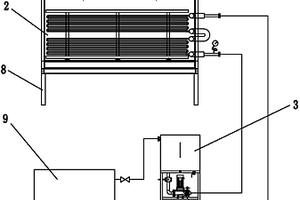

本实用新型涉及一种热交换技术领域,尤其是涉及一种用于对铸造、制冷、冶金等设备冷却的闭式冷却塔。该闭式冷却塔,包括与需冷却设备相连的循环水箱,还包括闭式冷却塔本体,所述的闭式冷却塔本体内部设置有盘管式散热器,所述的盘管式散热器的进水口通过循环泵与循环水箱相连,所述的盘管式散热器的回水口与需冷却设备相连,所述的闭式冷却塔本体下部设置有通气窗,所述的闭式冷却塔本体顶端设置有至少一个风机。本实用新型具有能够有效地对需冷却设备进行冷却、避免换热管外壁结水垢、更加节能等有益效果。

1064

1064

0

0

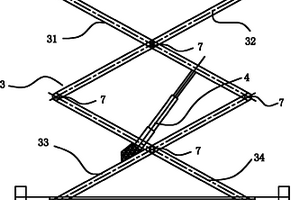

一种用于不锈钢焊管装卸的液压升降台,包括底座、工作台板、液压驱动机构以及设置在底座和工作台板之间的两组剪叉臂架,其特征在于:所述工作台板的台面上平行排列有多个可转动的橡胶辊组成橡胶滚动台面,所述底座的下端设有可用于移动的滚轮。将工作台板设计为橡胶滚动台面,可以将不锈钢焊管捆扎好后吊落至滚动台面,这样就可以推动滚动台面上的焊管至箱式货车内部,大大减轻了作业人员的工作强度;同时升降台采用车体内部动力作升降动力,且可以任意移动,操作非常方便。本实用新型具有结构简单可靠、操作灵活方便的特点,在提高工作效率、减轻劳动强度的同时,还使焊管装卸作业的人身安全得到保障,可适用于冶金行业金属材料装卸放置作业中应用。

1208

1208

0

0

本实用新型公开了具有圆弧护针槽结构的旋梭内梭,包括碗形的内梭体,内梭体的底面为条状底板,条状底板的两侧各有一个弧形开口,内梭体的上端为开口端,在内梭体的中心设置有固定在条状底板上的中心轴,在内梭体上制有长条形的针槽,该针槽内侧边沿通过圆弧护针斜面与内梭体的外壁过渡连接。本实用新型可采用粉末冶金工艺一体加工成型,适合于低成本、大规模的生产。通过圆弧护针斜面对机针进行引导,在机针角度偏移1~3度时都可防止机针损坏,减小了机针损伤的机率,保证缝线不会出现毛线和断线,由此提高面线的光滑度及缝纫效果,并且具有定位准确、便于加工、耐高温、耐磨损、省材料、省工时、使用方便等优点,并能大幅度降低生产成本。

1046

1046

0

0

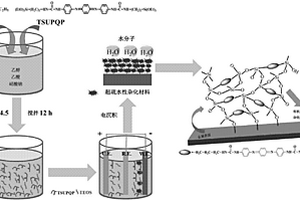

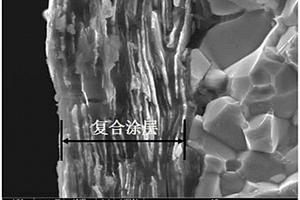

本发明公开了一种超疏水苯胺三聚体改性SiO2杂化涂层、其制法与应用。所述的制备方法包括:提供硅烷化的苯胺三聚体;提供包含正硅酸乙酯、硅烷化的苯胺三聚体、醇、硝酸盐溶液和酸性物质的混合反应体系,形成反应前驱体溶液;以基底作为工作电极组成三电极体系,并将所述基底浸置于所述反应前驱体溶液,以所述三电极体系进行电化学沉积,获得超疏水苯胺三聚体改性SiO2杂化涂层。本发明的制备方法具有操作方便、成本低廉,环保等优点,所获涂层中苯胺三聚体和SiO2杂化涂层具有协同作用,可以使涂层具有优异的超疏水性、耐腐蚀耐磨性能及良好屏蔽性能,可应用在建筑、化工、石油、电力、冶金、船舶、轻纺、储存、交通、航天等行业。

828

828

0

0

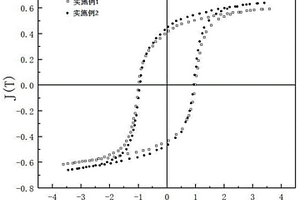

本发明涉及粉末冶金领域,公开了一种光固化辅助直写3D打印制备永磁体的方法,包括步骤:(1)将增塑剂、聚乙烯醇缩丁醛、聚乙烯吡咯烷酮和乙基纤维素溶解在溶剂中;(2)再加入分散剂搅拌至呈半透明胶态物质;(3)加入永磁粉和光敏树脂混合形成永磁浆料;(4)在紫外灯照射下,用永磁浆料在直写打印机中打印出坯体,待坯体干燥定型后进行后处理,得到永磁体。本发明的方法中采用多种粘接剂配方对打印浆料进行优化,解决直写打印的精度问题和永磁体后处理过程中有机粘接剂难脱除的问题,获得的永磁体碳含量低、综合磁性能更高。

748

748

0

0

本发明提供了一种往复泵液力端,属于往复泵技术领域。它解决了现有往复泵液力端的阀体组件对泵体压迫的问题。本发明一种往复泵液力端包括泵体、吸入阀总成、排出阀总成、阀盖、吸入阀塞、排出阀塞。本发明涉及的往复泵液力端,其竖直安装在往复泵内,可使吸入阀总成与排出阀总成的自身重力不会对阀体压迫,工作时,在允许范围内,增大工作压力,可使阀体组件启闭灵活,整体热处理可以多次研磨,实现安全、高效的工作原理。此外,本发明往复泵液力端的泵体由粉末冶金制成,成本低、加工高效,且致密度高、综合性能好。

1160

1160

0

0

本发明公开了一种拉幅烘干机用针板链条,包括多个结构相同的链块和多根用于链块间联接的销轴,链块的一端一体设置有公连接部,链块的另一端一体设置有与公连接部插接配合的母连接部,公连接部上开设有第一轴孔,母连接部上开设有与第一轴孔位置相对应的第二轴孔,销轴穿过第一轴孔和第二轴孔,销轴与母连接部固定连接,特点是第一轴孔内设置有含油轴承,含油轴承的外壁与第一轴孔的孔壁紧配合,销轴穿过含油轴承,销轴与含油轴承的内壁之间设置有间隙,含油轴承的材质为粉末冶金;优点是使用过程中含油轴承与销轴之间发生相对转动,发生磨损的部分为含油轴承,磨损后只需更换含油轴承即可,大幅度地降低了生产、维修成本。

1012

1012

0

0

本发明涉及一种高性能铝合金及其复合材料的制备方法,其特征在于,依次包括以下步骤:1)将铝合金粉末和增强体粉末通过球磨混合得到混合粉末;2)将步骤1)得到的混合粉末装入钢制包套内,施加30~50MPa压力,使粉末在包套内达到充实、紧密,然后除气、抽真空、封焊后,进行旋锻致密化与强韧化;3)将步骤2)所得的坯料,加工去除钢制包套,即得到铝基复合材料。在室温高速冷旋锻冲击下,通过铝合金粉末的塑性变形和增强体相互摩擦,去除铝合金粉末表面的致密氧化膜,增强粉末冶金粘结能力,实现粉末致密化。

788

788

0

0

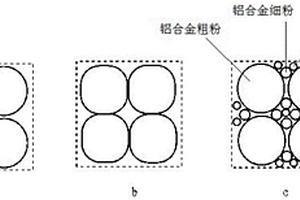

本发明涉及金属材料粉末冶金技术领域,具体涉及一种全致密碳化硅增强铝基复合材料坯锭及其制备方法。本发明采用三种不同粒径的铝合金粉搭配使用,铝合金超细粉和铝合金细粉能够填充铝合金粗粉之间的间隙,通过控制三者的配比,有利于提升坯锭的致密度;同时,铝合金超细粉和铝合金细粉与铝合金粗粉相比,具有更大的表面能,在特定配比范围内更有利于通过烧结法制备得到致密度高的坯锭。另外,本发明采用特定粒度和配比的碳化硅粉与铝合金粉搭配使用,能够更好地实现碳化硅在复合材料中的均匀分布,最大程度上提高增强效果。

792

792

0

0

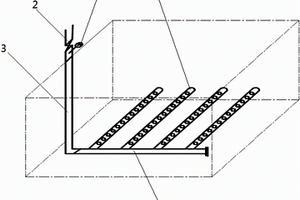

本发明涉及一种气体搅拌装置,包括容器,容器侧壁上通过管道托架安装固定一压缩空气主管道(3),压缩空气主管道(3)的上端与调节球阀(2)连通,调节球阀(2)下端与容器上面之间的压缩空气主管道(3)上安装有一压力表(1),压缩空气主管道(3)下端水平折弯并通过螺纹连通连接管道(5)一端,连接管道(5)通过管道托架水平安装在容器底部,连接管道(5)另一端封死,连接管道(5)上等距留有4个螺纹接口,每个螺纹接口上都连通有一鼓泡器(4),鼓泡器(4)管壁上开有一排直径为3mm的鼓泡孔。本发明可应用于难溶、易结块的药剂混合及快速沉淀的浊环水搅拌技术领域,可以应用于冶金、化工、制药等行业的水处理系统。

1097

1097

0

0

本发明公开了一种用于提高材料表面改性层性能的涂覆液、方法及其应用。所述涂覆液包含金属粉、无机粉、硅溶胶、硅烷偶联剂、润湿剂、表面活性剂、络合剂、pH调节剂和稀释剂等。所述提高材料表面改性层性能的方法包括:在待处理的基体材料表面涂覆所述涂覆液,再经固化处理而形成改性涂层。本发明提供的工艺简单,易于调控,可以显著改善材料表面改性层性能,且采用的涂覆液成本低廉,环境友好,可长时间稳定存放,受外界环境影响小,适于规模化实施,而形成的改性涂层对粉末冶金制备的多孔性合金材料有良好防护效果,且结合力和耐蚀效果也远优于现有涂层,尤其适于对钕铁硼永磁体等进行防护处理,在磁性材料防护等领域具有广泛应用前景。

916

916

0

0

本发明涉及一种涡旋式压缩机动涡盘制造方法,其特征在于步骤为:取粉末冶金方法成型动涡盘基体,该动涡盘基体相应的位置上成型有一安装螺旋件的凹槽;取螺旋件,该螺旋件具有与凹槽相同的形状,但尺寸略小;将焊料放入凹槽,将螺旋件放到动涡盘基体的凹槽内,并保证螺旋件完全落入凹槽中;将上述已经装配螺旋件的动涡盘基体放入普通烧结炉中烧结,在螺旋件与动涡盘基体之间还含有一层钎焊料;烧结结束后取出产品进行蒸汽处理或机加工。与现有技术相比,本发明提高了加工效率,且定位精度高,同时节省了原材料,降低了成本,整个制造过程简单且易于操作。

1192

1192

0

0

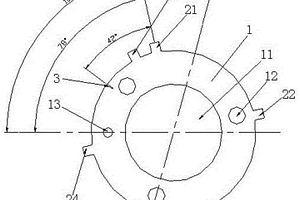

本实用新型公开的一种汽车发动机的正时信号盘,包括粉末冶金制成的信号盘本体,信号盘本体为扁平的盘形结构,其一面为标识面,另一面为装配面,信号盘本体的中心设制中心孔,该中心孔在装配面侧扩制锥形孔,中心孔的外周均匀设置有3个固定孔,其中左下角的固定孔12的圆心位于水平轴线顺时针偏转105°的直径线上,信号盘本体还设置一定位孔;信号盘本体的外周沿顺时针方向依次均匀设置有第一信号齿、第二信号齿、第三信号齿以及第四信号齿,在第一信号齿逆时针偏转15°位置设置第五信号齿,第一信号齿位于水平轴线顺时针偏转78°位置,标识面上在第一信号齿逆时针偏转42°位置设置正时标记。优点在于:结构简单,稳定性好,准确性高。

1176

1176

0

0

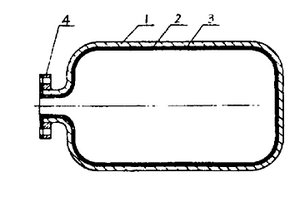

本实用新型是一种钢塑整体粘合的防腐管道及容器,由钢体(1)和塑料层(2)组成,其特征在于:塑料层是由含热塑性树脂的粉末料热融在钢体上形成的钢塑整体结构,对于大型容器,钢塑粘合面可加金属丝网(3)增强。本实用新型的管道及容器具有钢塑粘合牢固,防腐性能好,使用寿命长,结构简单,加工、安装、维护方便等优点,可广泛应用于化工、石油、冶金、电力、造纸、农药、化纤等行业替代不锈钢、玻璃钢、搪瓷等防腐器件。

823

823

0

0

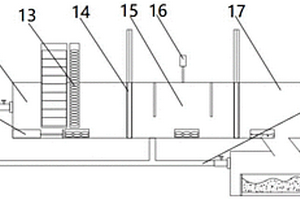

本发明适用于冶金工程技术领域,提供了实验室高炉模拟装置,包括:原料准备区、气氛加热区和水淬区;原料准备区、气氛加热区和水淬区的进气处均设有气体控制阀,气体控制阀用于控制气体流量和流速以及监控气体含量,同时用于控制炉内一氧化碳气氛曲线,并通过与温度控制模块配合的方式模拟在高炉中物料下落过程中的气氛变化情况;推杆机构用于推动瓷舟。本发明三分区独立使用,减少热损失,防止一氧化碳外泄;能够实时补充或稀释炉内气氛,模拟在高炉中物料下落过程中的气氛变化情况;能够减少长期在高温条件下运动件的使用,提高设备稳定性;能够延长点火器的使用寿命,确保尾气完全燃烧处理,通过光控开关在尾气处理机构出现异常后及时报警。

742

742

0

0

本发明公开了一种复合耐磨块,包括耐磨铸铁块,其特征在于:至少部分所述耐磨铸铁块的周边由外周边缘向内凹陷形成凹部,所述凹部内通过铸造浇注的方式嵌入有钢圈。还公开了一种复合耐磨块的制造方法。通过在耐磨铸铁块的周边嵌入钢圈构成复合耐磨块,可以兼具耐磨和可焊接的要求;耐磨铸铁块和钢圈通过铸造浇注而成,在耐磨铸铁与钢圈的结合斜面上同时存在冶金及机械结合,能使得两者的连接更为牢固,避免脱落,而且耐磨性能好;复合耐磨块一次浇注成型,不需要铸铁件和钢板的平面加工、铜箔钎料和真空钎焊,工艺成本低,使用安全可靠。

831

831

0

0

一种传动轴的生产方法,它包括以下步骤:1)粉末冶金;2)热挤压;3)做成符合步骤5)压力机模具的胚料;4)将胚料退火处理;5)将胚料进行冷挤压粗;6)将压粗后的胚料打中心孔,并扩孔后倒角,随后车外圆;7);对工件进行冷挤花键8)随后将工件车平面并倒角;9)再将工件小径端过长的部分车除并粗车平面后倒角;10)对工件的大径端的外圆进行车外圆,车成所需的形状,并对小径端外圆面近端面的位置进行割槽,同时对小径端的中心孔进行倒角;11)将处理完的工件进行平头倒角并扩内孔后即为成品;与现有技术相比,本发明具有节省工序时间,并节省了原材料,且成品率较高,成本较低。

781

781

0

0

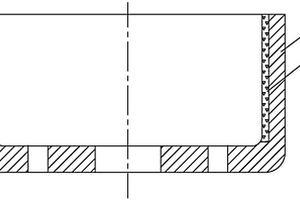

本发明公开了一种汽车制动毂及其制备方法,该制动毂包括圆筒状的制动毂本体,制动毂本体为铝合金制动毂本体,铝合金制动毂本体的内壁复合有圆环状的陶瓷增强材料耐磨层,陶瓷增强材料耐磨层通过挤压铸造工艺与铝合金制动毂本体冶金结合。本发明可实现制动毂的轻量化,从而可增加汽车有效载荷,降低油耗,导热性好的铝合金有利于提高制动毂的散热性,延长汽车制动毂的使用寿命,减少制动毂的维护成本,改善车辆的通过性能并缩短刹车距离,提高汽车的安全性;本发明制动毂的制备方法通过选择性的局部强化,采用挤压铸造工艺,在铝合金制动毂本体的内壁复合圆环状的耐磨层,可确保制动毂工作面的耐磨性,降低制动毂的原料成本和加工成本。

821

821

0

0

一种传动件的生产方法,它包括以下步骤:1)粉末冶金;2)热挤压;3)做成符合步骤5)压力机模具的胚料;4)将胚料退火处理;5)将胚料进行冷挤压粗;6)将压粗后的胚料打中心孔,并扩孔后倒角,随后车外圆;7);对工件进行冷挤花键8)随后将工件车平面并倒角;9)再将工件小径端过长的部分车除并粗车平面后倒角;10)对工件的大径端的外圆进行车外圆,车成所需的形状,并对小径端外圆面近端面的位置进行割槽,同时对小径端的中心孔进行倒角;11)将处理完的工件进行平头倒角并扩内孔后即为成品;与现有技术相比,本发明具有节省工序时间,并节省了原材料,且成品率较高,成本较低。

中冶有色为您提供最新的浙江宁波有色金属理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年07月09日 ~ 11日

2025年07月09日 ~ 11日  2025年07月11日 ~ 13日

2025年07月11日 ~ 13日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月17日 ~ 19日

2025年07月17日 ~ 19日