全部

754

754

0

0

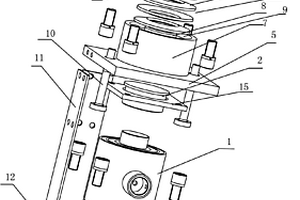

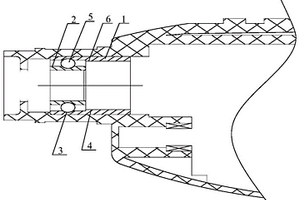

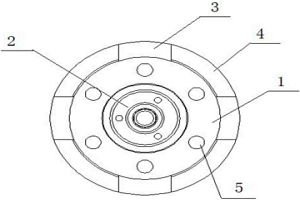

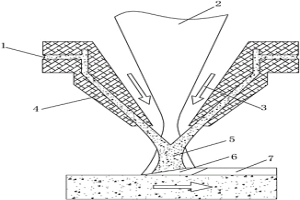

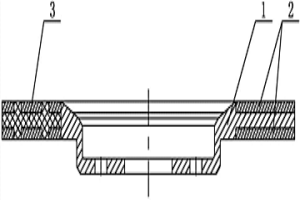

本发明公开了一种缓冲式称重传感器模块,包括称重传感器和传感器压头及缓冲装置,传感器压头设置在称重传感器上,其特征在于传感器压头上方设置有缓冲机构,缓冲机构包括上基板、碟式簧片组和位于传感器压头上方的下基板,碟式簧片组位于上基板和下基板之间,上基板与下基板之间设置有限位机构,其优点是提高了大量程结构称重传感器在大载荷、大冲击场合的现场应用性能,同时解决了大冲击载荷对称重传感器的寿命和精度的影响问题,为一种新型的称重传感器安装模块结构,尤其在冶金、港口和大物料称重领域由行车吊来安放称重物料的称重系统当中效果显著。

918

918

0

0

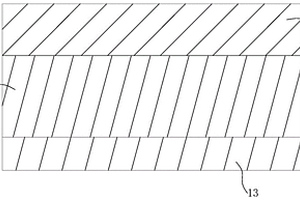

本发明涉及一种钢表面的涂层结构及其制备方法,其中,一种钢表面的涂层结构由表面Cr沉积层、Cr扩散层及辐射损伤层组成,所述表面Cr沉积层、中间Cr扩散层及辐射损伤层自上而下依次布置。与现有技术相比,本发明的优点在于:钢的涂层与基体通过Cr扩散层的互相扩散来实现冶金结合,提高了表面耐烧蚀和耐磨损。

1123

1123

0

0

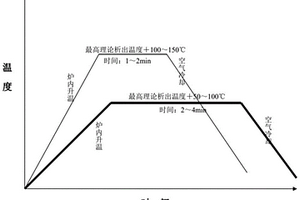

本发明涉及铁素体不锈钢冶金的技术领域,特别是涉及一种家电用超低碳氮铁素体不锈钢及其制造方法,其采用超低碳氮铁素体不锈钢制作方法做出的不锈钢,有效提高家电用不锈钢的耐蚀性和成型性,减少铁素体不锈钢在耐蚀性和成型性之间的冲突,满足家电用钢的需求,并且,进一步扩大铁素体不锈钢在家电行业的应用范围;包括C、Si、Mn、Cr、N、Mo、Nb以及Ti;其中本成品不锈钢中化学成分:C:0.005%~0.02%、Si:0.30%~0.60%、Mn:0.20%~0.40%、Cr:16.0%~18.0%、N:0.007%~0.02%、Mo:0.1%~1%、Nb:0~0.1%、Ti:0.05%~0.25%。

1064

1064

0

0

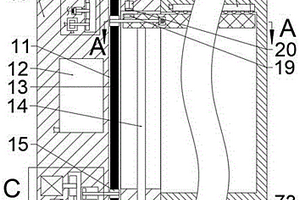

本发明涉及冶金工艺相关领域,公开了一种自动清洗热风炉内层玻璃的除雾装置,包括主箱体,主箱体内设有开口向右的抹布固定块腔,抹布固定块腔左侧连通设有皮带腔,抹布固定块腔上侧连通设有副磁铁腔,抹布固定块腔下侧设有丝杆锥齿轮腔,丝杆锥齿轮腔左侧设有位于皮带腔左侧的换位腔,本装置通过抹布轮固定块带动抹布轮进行上下往复运动,从而对热风炉内层玻璃进行擦拭,达到去除玻璃上的水蒸汽的目的,可使操作人员时刻了解热风炉内的情况,避免因操作不当而造成损失,在通过喷出清洁剂和转动抹布轮达到无需拆卸内层玻璃即可清洗的目的,避免了人工操作的繁琐和烫伤操作人员的可能。

757

757

0

0

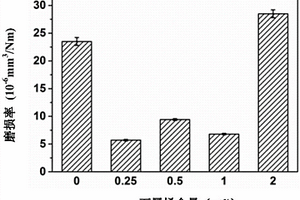

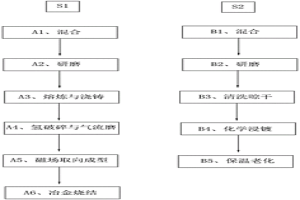

本发明涉及一种Fe‑Cu‑Ni‑P合金及其制备方法,属于粉末冶金技术领域。一种Fe‑Cu‑Ni‑P合金,通过一种Fe‑Cu‑Ni‑P合金的制备方法制备而成,此方法包括:将羰基铁粉在主要成分为硫酸铜的镀铜液中进行化学镀铜和表面活化处理,镀铜后的羰基铁粉在硫酸镍和次亚磷酸钠的镀液中进行化学镀镍磷,得到Fe‑Cu‑(Ni‑P)复合粉末,其中,Fe‑Cu‑(Ni‑P)复合粉末的主要成分按质量百分比计为:Fe:63~88.5%,Cu:0.5~5%,Ni:10~30%,P:1~2%;将Fe‑Cu‑(Ni‑P)复合粉末进行预压成型后进行烧结。通过此方法制备得到的Fe‑Cu‑Ni‑P合金的成分和性能分布更均匀,力学性能和质量的稳定性好;并且,此方法制备工艺简单,成本低廉,具有较高的工业化前景。

1069

1069

0

0

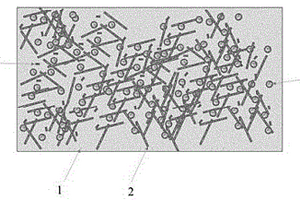

本发明公开了一种石墨烯增强聚酰亚胺纳米复合材料及其制备方法与应用。所述石墨烯增强聚酰亚胺纳米复合材料主要由石墨烯二维纳米片、聚酰亚胺以及聚苯胺纳米纤维和/或聚苯胺纳米粒子复合形成。本发明的石墨烯增强聚酰亚胺纳米复合材料具有优异的力学性能、耐高温性能以及耐磨性能,特别是具有低的摩擦系数和磨损率,可应用在航天航空,建筑、化工、石油、电力、冶金、船舶、轻纺、储存、交通、航天等行业中颗粒、煤粉、粉尘、烟气、液体长时间的耐冲刷耐磨防腐领域,同时其制备工艺简单,原料来源广泛,利于规模化实施。

1002

1002

0

0

本发明涉及一种汽车减震器导向器及其制备方法,属于粉末冶金技术领域。本发明的汽车减震器导向器由以下质量百分比的原料烧结而成:胶体石墨粉1.2‑2.0%、铜粉3.5‑4.5%、镍粉0.5‑3%、硅粉4‑6%、Al2O3粉2.5‑5.0%、铋锰铁合金粉1.5‑3.0%、钛粉2.5‑3.0%、硬脂酸锌0.1‑0.5%,余量为铁粉。本发明制得的汽车减震器导向器具有强度高、韧性好、耐磨的优点。

1077

1077

0

0

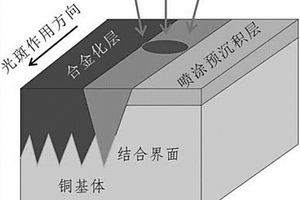

一种铜金属及其合金表面耐磨涂层的制备方法,先利用热喷涂技术在铜材表面预沉积镍基涂层;再利用激光表面合金化工艺将镍基合金元素注入铜基体表层,以形成镍基合金化层;最后,利用激光熔覆工艺,在合金化层表面制备出硬度及耐磨性明显提高的熔覆强化层。优点:(1)良好的冶金结合。可以大幅度减小脱皮、分离、剥落的几率;(2)对基体材料损害小。不需要进行铜板预热处理,减少了铜板变形和强度降低的几率;(3)结构性能梯度变化,制备的涂层具有铜材→合金化层→耐磨层的梯度结构,硬度呈现连续平滑升高的变化趋势,有利于提高耐磨层的热疲劳性能;(4)熔覆效率高。

1193

1193

0

0

本发明所公开了一种轴承组件单元,包括轴承外圈和轴承内圈,轴承外圈的高度高于轴承内圈的高度,轴承外圈的内壁设置有外圈沟道,轴承内圈的外壁设置有内圈沟道,外圈沟道和内圈沟道相对包合而成轴承沟道;轴承外圈和轴承内圈之间设置有保持架,保持架上设置有若干滚珠,滚珠可滚动的保持于轴承沟道上。由于轴承外圈的高度增加,替代了现有技术的粉末冶金壳体,因此轴承制造精度能够大幅度提升,有效提高了轴承的装配效率,另外由于轴承组件单元与轴的接触方式为点接触,相对比于现有技术摩擦力减小,大大降低了电锤工作时的冲击和振动,从而有效降低了电锤工作时的温度,提高了电锤的使用寿命。

848

848

0

0

本发明涉及一种提高磁性能的稀土永磁制备工艺,属于稀土磁性材料制备技术领域。该制备工艺主要包括配料、熔炼、浇注、氢碎、气流磨制粉、磁场取向与压制成型、烧结和回火,其中,气流磨制粉得到的粉料粒度为1.5‑4μm,粉料集中度D90/D10比值为4‑5。本发明提高磁性能的稀土永磁制备工艺采用的是粉末冶金法,通过控制每一步骤的工艺条件,包括合金成分与微观组织控制、控氧、晶粒细化控制、磁场取向控制、烧结以及回火的控制,环环相扣,每个步骤都要为下个步骤打下基础。因此,本发明在不增加配方成本的前提下,可以通过生产工艺的改进达到磁性能提高的效果,从而提高高性能稀土永磁的稳定性,更好的满足高端运用领域的需要。

1141

1141

0

0

一种高效节能型落灰输灰方法,涉及冶金行业除尘设备技术领域,包括压缩空气泵,塔底弃渣灰斗,变径节,刀形闸阀,管道,波形补偿器,双闸板进料阀,发送器,主输灰管,双套管内管,通过?5个步骤后能保证物料流化通畅输送,避免粘性颗粒容易附着在管道内壁,形成料饼,保证物料性能,通畅输送物料。

948

948

0

0

本发明提供一种不锈钢CO2单面焊焊接衬垫。所述焊接衬垫由若干块焊接衬垫块首尾相连而成,所述焊接衬垫块的底面贴装在铝箔胶带上,所述焊接衬垫块的配方原料重量配比如下:陶土25~35%、矾土15~25%、滑石18~25%、石英13~18%、长石15~20%、钛白粉2~5%、碳酸钙5~8%;以上各组份重量之和为百分之百。本衬垫的熔渣适应不锈钢焊材的渣系,其熔点适合不锈钢的熔点。本发明的使用过程中产生的液态熔渣的表面张力、流动性、稠度等性能都适合不锈钢的焊接冶金过程,从而保证焊缝背部焊缝外观整齐光滑,保证单面焊焊缝取得良好质量,节省了焊接材料,提高了焊接生产效率。

966

966

0

0

本发明公开了一种电动汽车用蓝宝石增强铝合金电机壳体及制备方法,采用多尺度蓝宝石材料对铝合金进行掺杂,其中多尺度蓝宝石主要包括蓝宝石晶须、蓝宝石纤维和蓝宝石纳米粉末。充分利用真空镀膜和增材制造技术,直接制备电动汽车用蓝宝石增强铝合金电机壳体;由于蓝宝石表面进行了改性,使蓝宝石和铝合金之间形成了很好的冶金结合,无明显的空隙和缺陷,可以较好的克服目前单一陶瓷材料增强铝合金的界面结合力差等问题,大幅度提高铝合金电机壳体的使用寿命和适应性。

1083

1083

0

0

本发明公开了一种高机械强度镨铁硼永磁体及其制备方法和加工罐,镨铁硼的基体组分包括铁350‑400份、镨175‑200份、硼25‑35份、镓0.4‑0.8份、铜0.4‑0.8份、钴2‑4份、锆0.4‑0.8份;防腐蚀层包含以下组分:铝6‑7份、锌4‑5份、锡4‑5份。其制备方法为;将粉末加入无水乙醇并研磨、梯度熔炼、氢碎气流磨制粉、磁场取向成型、冶金烧结和化学浸镀;本发明可用于航空航天、超导和低温波荡器等各种低温永磁装置,其具有较高的矫顽力和优异的机械强度与韧性。

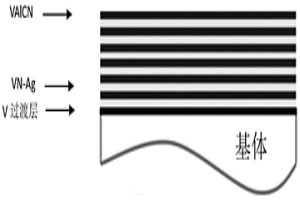

本发明公开了一种高温低摩擦硬质纳米多层VAlCN/VN‑Ag涂层、其制备方法及应用。所述涂层主要由多个VAlCN屏障层与多个VN‑Ag复合层交替叠加形成。所述涂层的制备方法包括:采用多弧离子镀技术在经过活化处理后的基体表面交替沉积VAlCN屏障层和VN‑Ag复合层,其中VN‑Ag复合层能够保证涂层的中高温低摩擦性能,VAlCN屏障层在保证涂层高硬度的同时,还能作为扩散阻挡层抑制VN‑Ag层内Ag的快速流失及氧化。本发明涂层在25℃到600℃范围内具有优异的摩擦学性能,其中VAlCN屏障层和纳米多层结构的设计保证涂层在经历多层高温摩擦后仍具有低的摩擦性能。本发明涂层可用于航空、航天、能源、汽车、冶金、化工、材料加工等领域的高温运转部件,起到高温表面减摩防护作用。

1148

1148

0

0

本发明涉及一种底阀,属于粉末冶金技术领域。包括圆盘形的主体、轴突以及均匀设置在主体边缘上的槽和凸出,所述主体与轴突同轴设置,槽与凸出交替设置,所述主体上在槽与凸出的内侧还设有若干通孔;底阀包括如下成分及其重量份数:胶体石墨1‑5份、铜粉1‑5份、镍粉3‑5份、钼粉1‑3份、铬粉0.5‑2份、润滑剂0.3‑3份、氟化钙1‑5份、硫化亚锰0.3‑3份、水雾化铁粉60‑100份,其中水雾化铁粉由两种不同粒径的水雾铁粉复配而成,其中粒径为50‑120μm的水雾化铁粉20‑40份,粒径为10‑30μm的水雾化铁粉40‑60份。本发明底阀表层气孔率低,尺寸公差小,密度、硬度、强度高,使用寿命长。

1149

1149

0

0

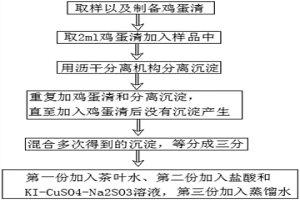

本发明公开了一种待处理废水重金属成分检测工艺,属于湿法冶金领域,一种待处理废水重金属成分检测工艺,首先从待处理废水中取10ml废水至烧杯A中备用,然后取10ml鸡蛋清至烧杯B中备用,从烧杯B中取2ml鸡蛋清加入烧杯A中,可以实现通过日常生活中常见的鸡蛋清来判断待处理废水中是否含有重金属的效果,相较于用化学试剂检测是否含有重金属,用鸡蛋清可以大幅度降低检测成本,同时提前判断是否含有重金属,也可避免当废水中不含有重金属时作无用功,无形中提升检测效率,并且能够快速简单的检测待处理废水中是否含有铅和汞的效果,从而给后期检测废水中重金属含量提供一个方向,提高后期实验室内成分含量鉴定的效率。

1119

1119

0

0

一种气缸盖蠕墨铸铁表面耐磨减摩涂层的制备方法。一种蠕墨铸铁表面耐磨减摩涂层的制备方法,先对表面处理后的蠕墨铸铁进行适度预先热处理;然后将Co基合金、Cr3C2和MoS2粉末按配比混合均匀,烘干;再利用激光熔覆技术将烘干的粉末通过多道搭接形式沉积于蠕墨铸铁表面,以形成Co基复合涂层;最后,对Co基复合涂层进行后续热处理,以获得耐磨减摩熔覆层。优点:良好的冶金结合,可以大幅度减小脱皮、分离、剥落的几率;对基体材料损害小,基体变形和强度损失较小;对蠕墨铸铁基体进行预先热处理,可以有效降低热应力,控制裂纹的萌生;对制备的耐磨减摩涂层进行后续热处理,降低和消除了激光熔覆后的残余应力,避免涂层在使用过程中产生裂纹;性能优异,同时兼备耐磨和减摩性能;熔覆效率高。

900

900

0

0

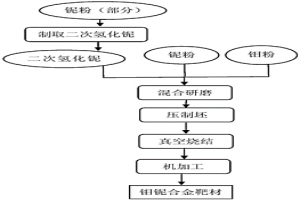

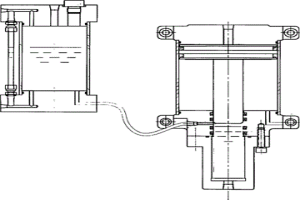

本发明公开了一种高致密度高含量钼铌合金靶材的制备工艺,所述制备工艺的原材料由按质量百分比计量的以下组分组成:铌粉5%‑15%,余量为钼粉;称取所述铌粉的一部分,通过铌的氢化工艺制取得到二次氢化铌;所述二次氢化铌与所述原材料的质量比为0.1:100‑3:100,所述二次氢化铌呈粉末状,颗粒粒径D90≤50μm。本发明利用二次氢化铌的活化作用,并通过控制制取二次氢化铌的工艺参数,采用粉末冶金工艺直接制备高致密度高含量钼铌合金溅射靶材。

1196

1196

0

0

本发明提供了一种抗横折易焊接轮辋用钢及其生产方法,涉及冶金技术领域,所述的抗横折易焊接轮辋用钢化学成分组成及其质量百分含量为:C:0.03‑0.07%,Si:0.06‑0.15%,Mn:0.15‑0.45%,Ti:0.010‑0.022%,P≤0.020%,S≤0.012%,Als:0.015‑0.060%,其余为Fe及不可避免杂质。本发明所述的抗横折易焊接轮辋用钢将上述各组分的质量分数控制在最佳范围内,形成性能最佳的合金结构,提升了轮辋用钢的屈服强度,有效解决了产品屈服强度低导致的横折缺陷问题,提高了抗横折易焊接轮辋用钢的成形性能和焊接性能。

1122

1122

0

0

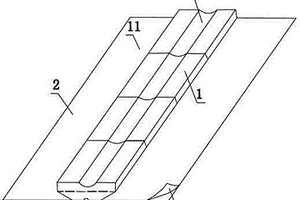

本发明涉及一种金属复合导线制备方法,包括以下步骤:金属复合导线,由芯体及包覆层复合而成,去除铜带和铁合金线表面的油脂和氧化钝化层;铜包覆在铁合金线上制成复合坯料;线坯用拉丝机经多道次拉丝模拉拔,使铜、铁合金界面通过冶金结合成为所需线径的导线。铜包铁合金复合导线的直流电阻率低于铜包钢线的直流电阻率,保证了信号传输和应用于电子行业对载流量的要求,损耗低于铜包钢线。

1124

1124

0

0

本发明涉及一种炼钢脱氧剂及制备方法,其组成按重量百分比为,25-35%的镁、35-45%的铝,余量为铁。通过粉末冶金技术,克服了镁相对于铁溶解度低的问题,并减少了镁的浇损量,提高了合金中镁的含量,减少脱氧剂的添加量,减少生产成本。

1078

1078

0

0

本发明提供一种气液增压系统,它能随时输出低、高压油,并且可以及时转换,其应用于粉末冶金机械设备之中。气液增压系统包括补油缸、气液转换缸,具体是:补油缸的出油孔经管道与气液转换缸的进油孔连接,补油缸、气液转换缸的进气孔与气源相连,气液转换缸的出油孔连接工作机件。在输出低压油时,压缩空气使补油缸内的油液经气液转换缸直接进入工作机件,其油压由气压来调节;在输出高压油时,压缩空气推动气液转换缸中的活塞将液压缸体内的高压油液注入工作机件,然后在气压作用下活塞回位,并这样往复循环下去;在回油时,工作机件的回油阀打开,油液反循环进入补油缸内。

753

753

0

0

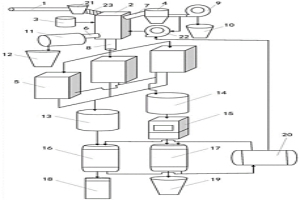

本发明公开了一种用于钢铁冶炼的含锌粉尘处理系统,包括气力输送装置、比重磁选分离装置、振动装置、旋风回收装置和微波真空脱锌装置,属于钢铁冶金固体废弃物综合利用技术领域。使用含锌粉尘处理系统处理含锌粉尘的方法主要包括粉尘输送、比重磁选分离和微波真空脱锌。通过物理方法(比重磁选分离装置)分离、回收含锌粉尘中比重较轻的含碳物料和比重较重的磁性含铁物料,并浓缩高锌物料;高锌物料再经微波真空脱锌分离脱锌,得到块状含铁物料和锌粉,使含锌粉尘中Fe、Zn、C有价值的资源,均得到合理的分离、提取、回收。含锌粉尘处理系统和使用方法具有高效率、低成本、无二次污染的特点。

918

918

0

0

本发明公开了一种非真空熔炼铜钛合金覆盖剂及其制备方法,由氯化盐和氟化盐组成,按质量百分比计,覆盖剂由以下化学成分组成:氯化盐80‑95%和氟化盐5‑20%;其中,按质量百分比计,所述氯化盐包括:CaCl2 85‑95%,NaCl或KCl 3%‑15%,MgCl2 1%‑5%;按质量百分比计,所述氟化盐包括:Na3AlF 80‑90%,NaF 10‑20%。本发明还公开了所述覆盖剂在非真空熔炼铜钛合金中的应用方法。本发明在熔炼铜钛合金过程中采用所述覆盖剂,实现了非真空熔炼Ti含量在0.01‑5%的铜钛合金,与真空熔炼或冶金技术相比,成本和工艺复杂程度大大降低。

802

802

0

0

本发明公开了一种高性能扳手及其制备方法,属于粉末冶金技术领域。高性能扳手原料成分及百分含量为:Pd:0.1‑1%、Au:0.2‑0.6%、Cu:0.4‑0.6%、Ni:2‑4%、Li:0.5‑1.5%、余量为Fe。原材料中加入脱气剂锂,会与合金中的氢、氧、硫、氮等气体元素发生反应生成密度小而熔点低的化合物,提高合金的机械性能。添加Pd元素可以在预合金化时细化晶粒,同时提高合金的抗腐蚀性,改善机械性能,改善合金色泽。同时,利用微生物‑化学法能更快获得合金粉末,且溶液中的金属元素析出比例超过99%。

996

996

0

0

本发明公开了一种耐腐蚀金属货架的加工方法,属于金属加工技术领域。金属货架通过配料制粉、压制成型、烧结、表面处理加工而成。其中原料成分及百分含量为:Tl:4‑6%、Be:0.2‑0.6%、C:0.6‑0.8%、Os:0.6‑1%、Pb:1‑3%、Sn:2‑4%、Ir:0.4‑0.8%、余量为Fe和杂质,其中杂质包括S<0.055%、O<0.015%。粉末冶金过程中通过机械法制粉使各金属组织结构不断细化,最终达到原子级混合,实现合金化。并结合表面磷化工艺形成均匀、致密的保护膜。

866

866

0

0

本发明耐磨材料的组成包括质量比为(10~60):(1~30):(10~70)的耐高温金属骨架材料、陶瓷纤维材料和陶瓷颗粒材料,耐高温金属骨架材料为泡沫金属或耐高温金属纤维,该耐磨材料耐磨性好、强韧性高,适用于对耐磨性、强韧性要求较高的场合,可局部复合于轻金属合金基体的表面,提高轻金属合金基体高温下的耐磨性和强韧性;本发明局部增强轻金属基复合材料,通过耐磨材料进行局部强化的轻金属合金基体,可制成重量轻、耐磨性好、导热性好的制动毂或制动盘,提高车辆安全性;本发明局部增强轻金属基复合材料的制备方法,通过挤压铸造工艺将耐磨层与轻金属合金基体冶金结合,确保复合材料的耐磨性和综合力学性能满足使用要求。

中冶有色为您提供最新的浙江宁波有色金属理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年07月09日 ~ 11日

2025年07月09日 ~ 11日  2025年07月11日 ~ 13日

2025年07月11日 ~ 13日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月17日 ~ 19日

2025年07月17日 ~ 19日