全部

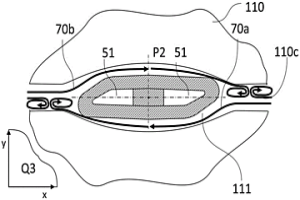

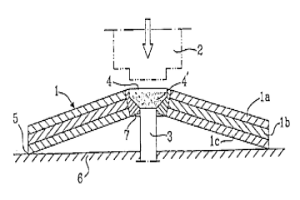

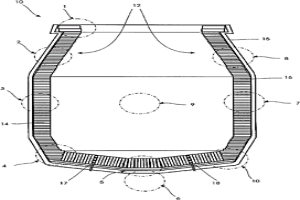

本公开涉及一种用于连续板坯铸造装置的板坯水口(1),其特征在于插入板坯结晶器空腔中的其下游部分的外壁的特定几何形状。该特定几何形状促进了“环岛”效应,由此使朝向板坯水口的相对两侧流动的熔融金属相对汇聚流被分别优先地偏转朝向所述板坯水口的一侧,在那里它们可以自由地流过在板坯水口和板坯结晶器空腔壁之间形成的窄通道而不相互碰撞。这通过显著降低其外壁的侵蚀速率来延长板坯水口的使用寿命。

805

805

0

0

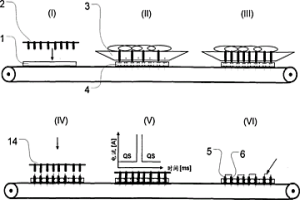

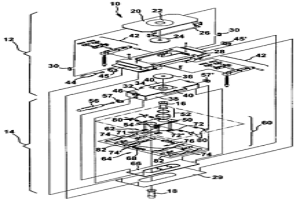

膏剂组合物,其包含40‑70重量%(wt%)的含Y的低熔点(LMP)颗粒组合物;25‑65wt%的含M的高熔点(HMP)颗粒组合物;和1‑15wt%的助焊载体。在M和Y之间形成的反应产物是在温度T1下为固体的晶体金属间化合物,并且所述HMP颗粒组合物的表面积为0.07‑0.18平方米/所述组合物中的每克Y。还提供使用该膏剂组合物使电子组合物接触的方法。

819

819

0

0

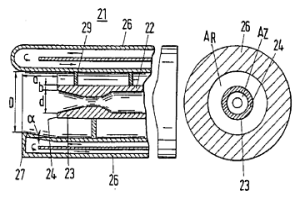

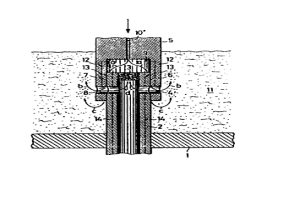

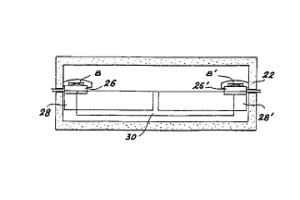

本发明涉及一种用来处理位于真空处理容器中 的金属熔液, 特别是RH-容器中的钢的吹气喷枪, 具有一中心 管和一与它同心设置的套管, 它可通过冷却介质冷却, 其中中心 管和套管连接在供应管上, 这些管道与氧气、燃气、惰性气体以 及固体物质供应装置连接。其中受冷却的套管(26)在其全长上 设置在离中心管(22)一定距离处, 其中两个管(22, 26)之间的空缺环形面(AR)遵从以下关系 : AR=0.8至1.2×Az, Az=中心管空缺模截面, 并且中心管的出口做成拉伐尔形, 其中中心管(22)的喷嘴口(24)设置在套管(26)之内离它距离为(a)处, 其中a=0.5至0.8×d, d=中心管的空缺直径。

996

996

0

0

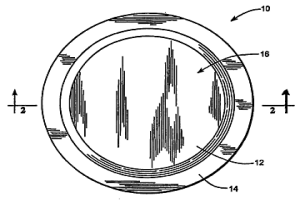

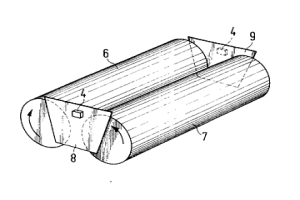

本发明涉及一种浸入式水口,用于一个连接在铸造设备尤其连铸结晶器或双辊装置上游的容器,其中,在底部区域设置一个缝状浇铸口,它有一个比宽度大多倍的长度。水口的横截面朝其出口方向从一个圆形的进口截面扩展成一个出口截面,出口截面的一个半轴小于圆形进口截面的半轴,而垂直于第一个半轴的另一个半轴则大于圆形进口截面的半轴,并且水口的底部形状相当于一个绕较大的半轴的椭圆或卵形出口截面的旋转体的底部形状,以及缝状出口沿较大的半轴的方向延伸。

880

880

0

0

溅射靶包括具有通过密实化钽粉末形成的钽晶粒的钽本体和溅射面。所述溅射面具有用于将钽原子输送远离溅射面以对基底进行镀覆的原子输送方向。所述钽晶粒在远离溅射面的原子输送方向上具有至少为40%的(222)晶向的取向比率和小于15%的(110)晶向的取向比率,用于增强溅射均匀度,所述钽本体没有可采用电子背散射衍射法而检测到的(200)-(222)晶向条带并且其中所述溅射靶的纯度至少达到99.99%。

1017

1017

0

0

提供了一种用于生产净形或近净形产品的热等静压方法或单轴热压方法,在石墨成形装置和其所压制的金属粉末之间提供包含氮化硼的扩散过滤物。该扩散过滤物允许受控量的碳扩散进入压制部件的表面。通过喷涂以水性浆料形式方便地施涂氮化硼。为获得涂层和成形装置表面之间的附着,在施加一个或多个标准强度浆料层之前将浆料的一个或多个薄虚涂层施加到石墨成形装置的表面。在施加下一个层之前使各个涂层干燥,并且可以加热成形装置来干燥各个层。可加工长度大于2m的压制部件,由成形装置上的氮化硼涂层来适应冷却期间部件和成形装置的相对收缩。可通过试验确定涂层厚度以获得碳到压制部件表面内的受控扩散,并且选择成形装置的尺寸以适应涂层的厚度。

1026

1026

0

0

本发明涉及一种用于制造热电部件或至少其半成品的方法,其中至少一种热电活性材料以干燥粉末形式引入到被打孔的基体的至少一部分孔中。其所基于的任务是说明一种可特别经济地实施的方法。该任务通过如下方式来解决:活性材料留在基体的孔中并且以活性材料填充的基体变成要制造的热电部件的组成部分。

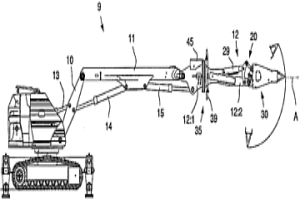

本发明涉及一种用于装配有机动臂(9)的遥控工作机(1)的拆除装置,被供电且能够在轨道(17)上被驱动的该机器主要旨在利用冲击工具(50)通过拆除处理来进行破坏和拆除工作,该冲击工具通过液压动力锤(32)来操作,并且其中,在该机器旁行走的操作员利用遥控单元(4)来控制冲击工具的各种移动,该机器具有底架(5),该底架具有上部(6),该上部以允许旋转以使上部在水平面中绕竖直轴线(8)旋转的方式在轴承中安装在下部(7)上,从而机动臂被支撑在上部处并包括彼此相互连接的一系列臂部分(10、11、12),这些臂部分可通过相关联的液压缸(13、14、15)在竖直平面中操纵,布置在臂的自由端处的联结系统(20)可借助于液压缸(29)来调节并设计为用于工具的附接的接合装置(21)以及用于在插入锤中的冲击工具的自由端处绕机动臂的轴(23)的中心的受控振动的锻打或拆除装置(22)的组合。为了使拆除工作有效,旋转接头(35)布置在作为机动臂(9)的部件的一个臂部分(12)处,该旋转接头允许通过旋转器(36)的影响使所述臂部分的向前臂子部分(12:2)将冲击工具(50)的位于前方最远处的端部通过绕臂部分(12)的纵向轴线(A)旋转的向前臂子部分(12:2)而设置在空间中的工作点处,联结系统(20)位于该向前臂子部分上。

891

891

0

0

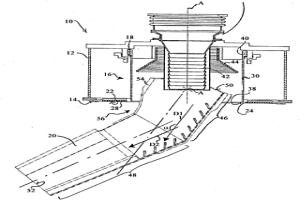

本发明提出了一种用于装料设备的分配装置,该分配装置具有旋转并枢转的分配斜槽。装置具有可旋转地支撑可旋转结构(下文中:转子)的外壳,斜槽安装至该可旋转结构。外壳在其下端处具有固定防热护罩。护罩具有由内边界界定的中心开口。护罩径向向外地延伸,并且保护外壳的内部免受热。另一方面,转子具有与用于使斜槽枢转的倾斜轴共轴在其旋转轴线上的大致管状支撑件。根据本发明,管状支撑件以其下边缘到达护罩内的开口的边界。而且,斜槽安装成使得其上部位于管状支撑件内部,其入口位于支撑件的下边缘上方。为了能够将斜槽入口这样直接安装在转子内部,并且不减小径向装料范围,斜槽被提供有弯曲形状。因此,斜槽本体具有上部和下部,在该上部中,材料沿着第一方向流动,在该下部中,材料沿着转向的第二方向流动。斜槽本体的上部包括环形封闭安装头,该安装头形成入口并且具有两个沿直径相对的安装件。倾斜轴每个具有与一个安装件配合的相应底座。环形封闭安装头具有第一纵向轴线并且形成入口。下部包括周向封闭外罩,该外罩具有第二纵向轴线并且终止在出口处,纵向轴线以与第一和第二方向之间的角度大致对应的角度布置。斜槽本体中设置有凹槽,该凹槽允许斜槽倾斜至升高位置,在该升高位置中,管状支撑件的下边缘进入凹槽。

1108

1108

0

0

一种由低氧(<400ppm)难熔金属或其合金制造 的粉末金属(P/M)轧制产品以及该产品的制造方法,其中使用 氧化物添加剂(如MgO、SiO2和 Y2O3)用于共制造以获得高温应用所需的难熔金属晶粒尺寸的 稳定。一种这样的产品是具有小晶粒尺寸的板,其含有作为晶 粒尺寸抑制剂的氧化物颗粒。该产品具有好的机械性能,在轧 制产品中由粉末得到的难熔金属构造派生物中的低氧含量,并 且可得到大尺寸的薄板(横向尺寸)。该金属粉末可通过不同方 法被压实成重量可达50镑或更多的薄板坯。

865

865

0

0

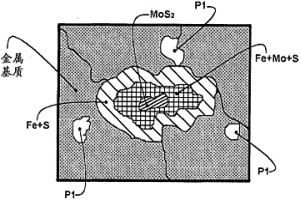

该方法包括:混合确定为铁或镍或铜或其两种或三种元素的混合物且其总和占要制造的部件的金属基质质量的至少55%的金属粉末与含磷为3至30体积%的作为致密剂和固体润滑剂的二硫化钼粉末;用该混合物填充模具并获得一次孔隙(P1)为5至25体积%的压坯;对该压坯施以充足的温度和时间,以便允许二硫化钼与基质反应,形成硫化铁、硫化镍或硫化铜,以及钼在基质中扩散;对该压坯施以充足的温度,以便将硫化物转化为液相,在压坯的烧结步骤结束前填充该一次孔隙(P1)。

1108

1108

0

0

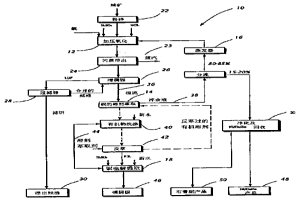

一种从含铜和贱金属的硫化物矿砂或精矿中萃取贱金属如镍、钴或锌的方法,该方法包括使矿砂或精矿在氧气和含卤化物和硫酸根离子的酸性溶液存在下经受加压氧化,产生一含铜和该贱金属的产物溶液。令该产物溶液进行铜萃取过程以从该溶液中回收铜,回收铜之后的含该贱金属的产物溶液被再循环回到加压氧化过程中以积累产物溶液中的贱金属。优选地从产物溶液中分流出一部分加以处理以回收该贱金属。

766

766

0

0

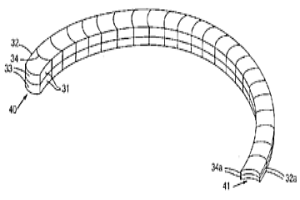

一种用于冶炼炉具的互连预浇模件耐火材料整平组件,预浇模件用于补偿冶炼炉倾斜底部。至少一个预浇模件置于一个局部环中,两个局部环互相成镜像的,以使整平组件的高度基本上均匀地从两个镜像部分高连接处向离其180度的两部分低连接处变化。各耐火材料预浇模件高度略倾斜,以使各预浇模件的端部都与连接的预浇模件的并列端部一样高。

1111

1111

0

0

本发明涉及一种制造金属粉末和合金粉末的方法,该粉末含铁、铜、锡、钴或镍等金属中至少一种,该方法包括金属盐溶液与羧酸水溶液混合、沉淀产物与母液分离和沉淀产物还原为金属。

824

824

0

0

本发明涉及一种含钪的铝粉末合金、含有该合金的线材和材料以及一种生产该含钪的铝粉末合金、该线材和材料的方法,所述含钪的铝粉末合金中钪的比例被提高。

748

748

0

0

本发明涉及具有以下化学组成的熔铸耐火制品,以基于氧化物的质量百分比计,所述化学组成满足:Al2O3:补充至100%;MgO:26%至45%;ZrO2:0.5%至10.0%;B2O3:< 1.5%;SiO2:≤0.5%;Na2O+K2O:≤0.3%;CaO:≤1.0%;Fe2O3+TiO2:< 0.55%;其他氧化物物种:< 1.0%。在所述制品中,锆的含量与硼、氟和硅的总含量的元素质量比R在2至80之间。

1133

1133

0

0

生产粉末金属体的方法与装置, 此方法包括将粉 料(4′)引入空心模具(1)的压制室(4)中, 推迫第一冲头(2)沿轴 向进入此压制室(4)内, 主要沿轴向来压制此粉料; 将第一冲头(2) 进一步推入到所述压制室内以进一步压制粉料并传递给模板(1) 一偏动拉力, 导致此模具孔口的边缘部分在加大拉力的影响下 沿与第一冲头(2)相同的方向运动, 促使此孔口的径向尺寸缩减 由设置成与第一冲头(2)推进方向作反向运动的第二冲头(3)相 对于此模具(1)运动进行轴向压制, 最后沿轴向回撤第一冲头(2), 解除此模具的偏动而使其返回其初始形式, 同时送出由此形成 的压制件。

1068

1068

0

0

为了避免相接触的材料——特别是一种金属熔液和一种固体——的结合,一种通过激发至少其中一种材料机械振动——特别是超声波振动——的形成一种分离层的方法被建议。

1141

1141

0

0

在关闭和/或控制装置中,内管(2)有横孔(4)。外管(5)也有横孔(8)并且以圆柱形密封面(7)装在内管(2)的圆柱形密封面(6)上。为了用惰性气体冲洗密封面(6,7)和孔(8,4,8),内管(2)在其预部设置有封盖(3)。由此,形成气体分配腔(9)。输入到气体分配腔(9)的惰性气体在密封表面(6,7)之间流动并且通过孔(8,4,8)。

933

933

0

0

一种用于生产铁粉和微合金化钢粉的方法,以具有大于2.0m2/g的比表面积和大于440ppm Cl-的残留氯化物含量的松散的喷雾焙烧氧化铁作为原料,用两个步骤降低氯化物的含量至小于100ppm,降低比表面积至小于10m2/g的预选值,优选0.1-2.0m2/g,并且还原具有堆积密度大于1200g/dm3的预烧结微粒。

973

973

0

0

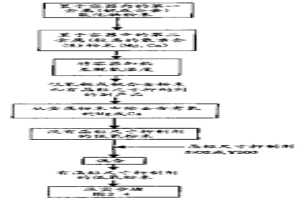

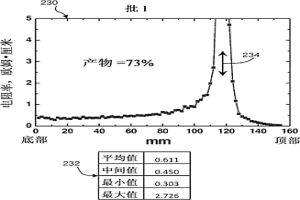

本发明提供一种用于确定UMG-Si原料批中的硼和磷浓度的质量控制方法。通过来自于UMG-Si原料批的熔化UMG-Si的定向固化形成硅测试锭。测量所述硅测试锭的自上而下的电阻率。然后,映射所述硅测试锭的电阻率分布。基于所述硅测试锭的所述电阻率分布,计算所述UMG-Si硅原料批的磷和硼浓度。此外,可以在多炉腔晶体生长器中同时生长多个测试锭,其中每个测试锭对应于一个UMG-Si原料批。

本发明涉及一种催化剂,该催化剂含有多孔载 体,该载体具有至少向一面开口的空腔,其中该开口至少沿着 伸展方向的直径为约0.7到约20nm,比表面积至少为 500m2/g,以及荷载至少一种催化 活性的金属组分的量至少为 2.5m2/g催化剂。此外,本发明还 涉及一种制备这样的催化剂的方法,以及该催化剂在甲醇合成 中或者作为燃料电池-工艺中的重整剂的用途。

1014

1014

0

0

本发明涉及一种用于确定特别地包含熔化金属的炉(10)的耐火衬里的状态的方法。在该方法中,在已经使用炉(10)之后至少在具有最高磨损程度的位置处测量或确认维护数据、生产数据和壁厚度,连同炉(10)的附加工艺参数。所述数据随后被收集并存储在数据结构中。计算模型从测得或确认的数据或参数中的至少一些产生,并且所述数据或参数借由使用计算和后续分析的计算模型而被评估。因此,能够执行相关或不可缺的确认工艺和后续分析,基于此实现了关于炉衬里以及炉中熔化金属的完整工艺的优化。

864

864

0

0

一种滑动闸门阀(10),包括:流量调节装置(12)、短尺寸耐火出口管(16)和附加的长尺寸耐火流动保护管(18)。设置机构(14),用于根据需要将出口管(16)或流动保护管(18)分别从停置位置带入到位于流量调节装置(12)下方的操作位置、从操作位置带入到停置位置。该机构(14)并排支撑短尺寸耐火出口管(16)和长尺寸耐火流动保护管(18)。当定位后,长尺寸耐火流动保护管(18)承担铸桶护罩的功能,而短尺寸耐火出口管(16)承担集液管口的功能。

本发明涉及一种结构构件,其包括至少两个具有不同性能平衡且被焊接到一起的铝合金部件。根据本发明,所述部件中的至少一个是(I)选自与所述至少两个部件中的另一个部件不同的铝合金和/或(II)选自与所述至少两个部件中的另一个部件不同的初始韧度。此外,两个部件中的至少一个在焊接之前进行了预回火,并且结构构件进行了焊接后回火,从而赋予所述至少两个部件中的每一个以最终韧度。此外,所述部件优选通过摩擦搅动焊接来焊接。本发明还涉及一种制造所述结构构件的方法。

872

872

0

0

一加热存储箱,其长度等于要存储产物的长度,它开有相对的入口和出口,把来自连续浇铸线上的产物送往轧制线,该产物在存储箱中辊子的工作面上移动,辊子根据连续浇铸线的中心线布置,存储箱中存储区位于两排辊子的工作面之间,该存储区有若干可动梁,产品支承梁于不同高度上垂直移动,输送梁同支承梁按确定距离布置,进行垂直移动和水平移动,通过连续矩形运动使产物前送,支承梁布置在每个辊子工作面的两个辊子之间,产物通过可动梁沿其中心线移动。

1122

1122

0

0

本发明涉及制粒进料,其包含铬铁矿矿石、至少一种镍盐、和作为唯一的含碳材料和唯一的还原剂的碳化硅。本发明还涉及用于制造该制粒进料的方法,其包括提供铬铁矿、至少一种镍盐和碳化硅以及混合铬铁矿、至少一种镍盐和碳化硅的步骤。本发明还涉及该制粒进料作为用于制造烧结进料的起始材料的用途。本发明还涉及粒料形式的包含该制粒进料的烧结进料。本发明还涉及包含该烧结进料的烧结粒料。本发明还涉及用于制造该烧结粒料的方法。本发明还涉及该烧结粒料作为熔炼进料的组分的用途。本发明还涉及包含该烧结粒料的熔炼进料。本发明还涉及用于制造铬铁合金的方法。本发明还涉及可通过本方法获得的铬铁合金。

中冶有色为您提供最新的其他其他有色金属冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!