全部

1121

1121

0

0

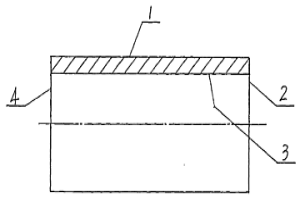

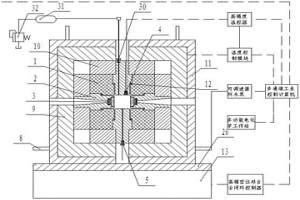

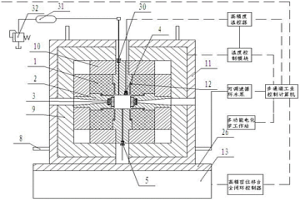

本发明公开了一种冶金炉窑数字焙烧启动方法及装置,该装置系统包括热电偶套管(1)、热电偶(2)、温度控制系统(3)和焙烧专家系统(4);焙烧时,热电偶(2)插入热电偶套管(1)中实时检测炉窑内衬侧部和底部温度,并将数据实时传送至温度控制系统(3)和焙烧专家系统(4),通过温度控制系统(3)调节炉窑内的热量供给,实现内衬焙烧温度的均匀性,确保焙烧质量;通过焙烧专家系统(4)及时推理判断内衬材料焦化效果和是否已达到焙烧预定目标,决定是否继续焙烧或者停止焙烧,达到节能、降耗、减排和可焙烧的目的。本发明可解决冶金炉窑内衬欠焙烧或者过焙烧等技术问题。

948

948

0

0

本发明涉及氢氧化铝制造技术领域,尤其是一种用电解法制备非冶金级氧化铝的方法,经过对铝酸钠溶液的苛性比进行合理的控制,结合电解、洗涤、微波辐射处理,使得制备得到的氧化铝中的氧化钠含量大幅度的下降,达到了0.1%以下,其成本较低,效率高,而且氧化铝产品的纯度较高,产率较高,获得副产品氢氧化钠,实现了氢氧化钠的再生利用。

786

786

0

0

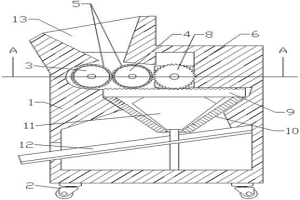

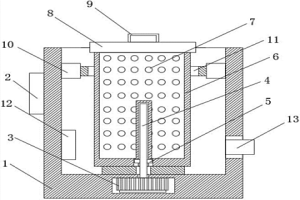

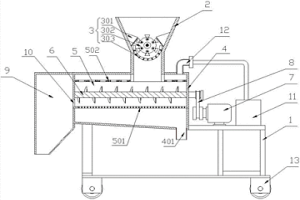

本实用新型公开了一种冶金实验用矿石粉碎装置,属于冶金实验配套设备领域,包括安装箱、万向轮、一号挤压辊、二号挤压辊、转动齿轮、减速机、动力电机、输出齿轮、转动环齿、锥形研磨槽、研磨芯、出料口。本实用新型通过安装箱上的万向轮便于本装置移动,利用动力电机带动减速机进而经过减速增大力矩后带动转动齿轮进而带动一号挤压辊和二号挤压辊反向转动,进而可对矿石进行初步粉碎,然后输出齿轮带动与之咬合的转动环齿转动,进而带动锥形研磨槽转动,进而在内部固定不动的研磨芯的作用下对矿石进行二次粉碎研磨,进而增加矿石的粉碎程度。

1054

1054

0

0

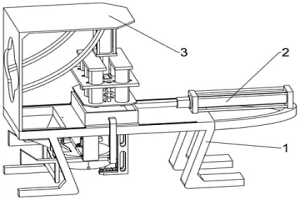

本发明公开了一种冶金炉窑筑炉方法及其采用的3D打印机器人,它是躺3D打印机器人按照设计要求和3D扫描仪逆向建模结果,将筑炉材料逐层捣鼓打印在炉膛内,实现新筑炉或者炉膛修复。3D打印机器人的控制系统驱动3D扫描仪及执行机构运动,对炉膛进行三维扫描,并对扫描数据分析处理,进行逆向建模,然后将建模结果与炉膛设计进行比较,确定筑炉材料添加区域,制定打印规划并通过多维度运动机器臂带动布料机构和筑炉工具进行筑炉。本发明的冶金炉窑筑炉3D打印机器人,可根据炉膛形状和设计要求,实现增材制造,有效利用已有可用的阴极,减小刨炉和重新筑炉工作量,避免浪费,减少阴极等材料用量;提高筑炉效率,减少筑炉人员,提高劳动生产率,保护人员身心健康。

869

869

0

0

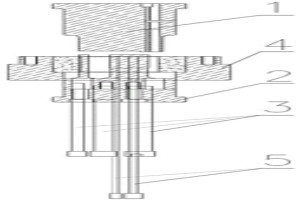

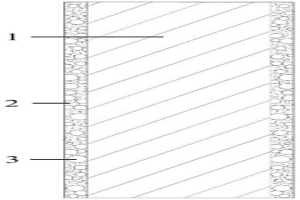

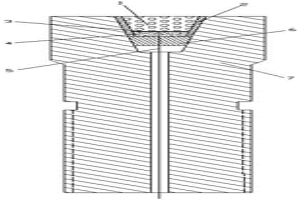

本实用新型一种电机中支撑电机转子的粉末冶金轴承,包括齿形外圈(1)、避让沉槽(2)、引导角(3)和轴承实体(4)四部分,轴承整体设计为对称结构,在轴承实体(4)外是齿形外圈(1),齿形外圈(1)内的轴承实体(4)端面上有避让沉槽(2),轴承实体(4)的轴孔端面有引导角(3);将轴承装入电机中时使用过盈配合的方式以固定轴承,齿形外圈(1)将过盈配合的力与过盈尺寸传递到轴承实体(4);控制轴承实体(4)与齿形外圈(1)的比例在0.5~2之间;齿形外圈(1)占比缩小,齿形外圈(1)相对于轴承实体4的比例小于0.5。该轴承提高了粉末冶金轴承的装配效率,同时也解决了在装轴承时引起的轴承内孔变形的问题,提高了产品的精度也降低了产品的成本。

1059

1059

0

0

本实用新型公开一种拼接式冶金渣固态大块渣的过滤装置,在安装杆上设有一个以上的过滤结构,在过滤结构下设有渣液出口,所述的过滤结构包括一个以上的滤板单元体,所述的滤板单元体包括竖直板,在竖直板的左右两侧壁均布设有半圆形竖直槽,在半圆形竖直槽内由上至下均布设有孔径依次减小的滤网,在竖直板的前后两侧均设有挡边和供安装杆穿插而过的固定环,在拼接后的滤板单元体总成两侧均设有挡板,所述挡板与挡边围合成的钢渣液接收槽,在挡板与挡边的外侧均设有固定装置,本实用新型既能对冶金渣固态大块渣进行过滤,又能解决更换格栅网及处理堵塞物麻烦的问题。

1036

1036

0

0

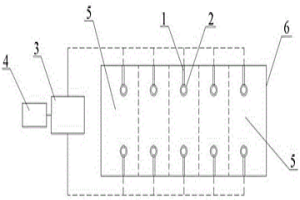

本实用新型公开了一种冶金炉窑数字焙烧装置,该装置在电解槽(6)中设置若干个等温区(5),每个等温区(5)中均设有至少两个热电偶套管(1),用于实时检测电解槽(6)底部和侧部温度的热电偶(2)插入热电偶套管(1)中,热电偶(2)通过有线或无线方式与温度控制系统(3)连接,温度控制系统(3)与焙烧专家系统(4)连接;焙烧专家系统(4)包括推理机和知识库;温度控制系统(5)包括自动调节模块和执行机构。本实用新型通过焙烧专家系统和焙烧温度控制系统对实时检测冶金炉窑内衬侧部和底部的温度数据结合推理机和知识库,自动调节燃气供给量或供电负荷,确保各等温区热量供给均匀,解决炉窑内衬欠焙烧或过焙烧等技术问题。

939

939

0

0

一种采用TI粉,以及含有AL、V、FE和MO元素的添加粉末为原料,制备高密度复杂形状钛合金制品的粉末冶金方法,它是将具有一定粒度配比的TI粉,以及一定成分范围的添加粉末混合均匀后,采用冷压成形方式制备粉末生坯,在烧结过程中,采用以中低温快速升温和高温慢速升温为主的多阶段加热工艺,加热工艺完成后立即进行淬火处理,从而制备TI合金烧结坯,通过锻造和后序退火工艺制备高密度复杂形状钛合金制品,由于粉末冶金工艺具有近净成型和成分易控等典型特点,容易实现合金化,同时对原材料的利用率高,节约了原料成本、加工成本,大大降低了生产能耗,适于制备高密度复杂形状钛合金制品。

825

825

0

0

一种制备高尔夫球杆头用钛合金粉末冶金方法,属于高尔夫球杆头用钛合金的制备方法,它是一种采用TI粉,以及含有AL、V、FE和MO元素的添加粉末为原料,将具有一定粒度配比的TI粉,以及一定成分范围的添加粉末混合均匀后,采用模压成形方式制备片状坯,在烧结过程中,采用以中低温快速升温和高温慢速升温为主的多阶段加热工艺,加热工艺完成后立即进行淬火处理,从而制备TI合金烧结坯,通过锻造和后序退火工艺制备最终高尔夫球杆头用钛合金材料,由于粉末冶金工艺具有近净成型和成分易控等典型特点,容易实现合金化,同时对原材料的利用率高,节约了原料成本、加工成本,大大降低了生产能耗,适于高尔夫球杆头用钛合金材料的制备。

1191

1191

0

0

本实用新型公开了一种粉末冶金圆盘产品专用型面铣刀,包括切削部以及与切削部连为一体的柄部,所述的切削部由周刃和端面刃组成,在相邻的周刃之间设置有直齿槽,在端面刃上对称地设置有弧形槽。所述端面刃对称地设置在切削部的端部,每侧端面刃由里至外依次由主端面刃、成型端面刃以及边缘端面刃构成,且成型端面刃设置在弧形槽的口部。本实用新型可以一次性将粉末冶金圆盘产品的孔口的凸圆弧R加工成型,具有结构简单、加工精度高、加工成本低、产品一致性好的优点。

981

981

0

0

本发明公开了一种硫酸法处理高铝粉煤灰提取冶金级氧化铝的工艺,将高铝粉煤灰与稀硫酸混合,制备成原矿浆A;将原矿浆A溶出得到酸渣B及硫酸铝粗液C;将硫酸铝粗液C通过控制过滤进行净化并脱铁后,得到纯净的硫酸铝溶液D;将纯净的硫酸铝溶液D送入蒸发工序中进行蒸发,去纯净的硫酸铝溶液D中的水分,使纯净的硫酸铝溶液D中的硫酸铝析出;再将硫酸铝E送往硫酸铝焙烧工序,硫酸铝E经过焙烧后分解得到氧化铝F及SO3气体G。本发明采用硫酸法来处理高铝粉煤灰,使高铝粉煤灰中的氧化铝溶出,并通过分离、洗涤、过滤、焙烧等工序来得到满足国家标准要求的冶金级氧化铝,使粉煤灰得到合理利用,并且成本低廉,经济合理,而且对设备的影响小。

847

847

0

0

本发明公开了一种冶金烧结炉内壁结块降解装置,包括试剂箱体,试剂箱体的上表面固定安装有提拉柄,所述试剂箱体的上表面开口处设有上端盖,所述试剂箱体的一侧表面固定安装有固定卡,所述试剂箱体的下表面固定安装有底座,所述底座的表面固定安装有电量表,所述底座位于电量表的一侧开设有连接口,且连接口的表面固定连通有输出管道,所述输出管道的另一端固定连通有握把手,所述握把手的表面另一端连接有过滤阀,所述过滤阀的另一端固定连接有延伸输出管。本发明所述的一种冶金烧结炉内壁结块降解装置,使用中能够防止内部堵塞,并能避免安全隐患的发生,且能够保护箱体结构不被腐蚀。

768

768

0

0

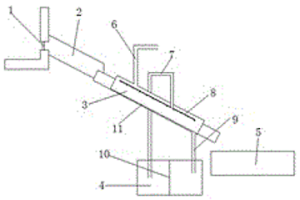

本发明涉及一种硅铁碎粒装置,尤其涉及一种具有粉末分离功能的冶金用硅铁碎粒装置。本发明的技术问题是提供一种能够避免陶瓷片蹦出造成划伤、能够避免粉末四处飞散造成环境污染的具有粉末分离功能的冶金用硅铁碎粒装置。技术方案是一种具有粉末分离功能的冶金用硅铁碎粒装置,包括有工作台、物料推送机构和物料碾碎机构,工作台的顶部设置有物料推送机构,工作台的顶部远离物料推送机构的一侧设置有物料碾碎机构,物料推送机构和物料碾碎机构配合。本发明设置的物料推送机构可对物料进行移动推送,利用物料碾碎机构可对物料进行碾碎,同时对物料碾碎时,可对物料推送机构进行封闭,避免物料蹦出造成划伤。

920

920

0

0

本发明公开了一种含锌钢铁冶金粉尘的综合回收方法,它是首先将各种含锌钢铁冶金粉尘磨细后与还原剂焦炭粉混合配料至混合物料中含锌达到10%以上,然后用纸浆或粘土作粘结剂将混合物料制成球团状或砖块状,最后将其加入带微波辐射的真空炉中进行真空还原冶炼,分别获得金属锌和主要含铁和炭的金属化球团或块状的蒸馏残余物。本发明方法以含锌钢铁冶金粉尘为原料,配合本发明工艺步骤综合回收锌、铁和炭,综合回收效果好、能耗低、效率高、工艺流程短、成本低,并且整个过程中无废渣、废液产生,对环境友好。

819

819

0

0

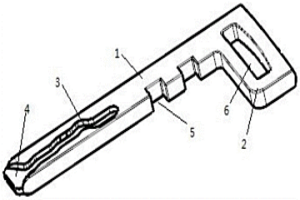

本实用新型公开了一种粉末冶金汽车机械钥匙,包括粉末冶金的钥匙,其特征在于:钥匙包括钥匙本体(1)和钥匙手柄(2),钥匙本体(1)外形为长方形,在钥匙本体(1)表面开有内匙道(3),在钥匙本体(1)前段设有导向突起(4),在钥匙本体(1)与钥匙手柄(2)连接部设有凹槽(5)。本实用新型根据粉末冶金工艺,优化了钥匙结构,钥匙本体和手柄一体成型,本体上采用内匙道结构,外形一致,不仅防盗、美观,还更加坚固,前端的导向突起方便插入钥匙孔,凹槽用于定位机械钥匙在智能钥匙盒中的位置,通过操作智能钥匙盒可实现机械钥匙自动弹出功能。

948

948

0

0

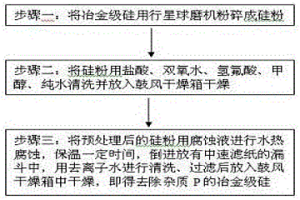

本发明公开了一种水热腐蚀去除冶金级硅中杂质P的方法。按下述步骤进行:a)硅块的破碎:将硅块制成100~500目的硅粉;b)硅粉预处理:依次用盐酸、双氧水、氢氟酸、甲醇、纯水对硅粉清洗并放入鼓风干燥箱干燥;c)硅粉的腐蚀:将预处理的硅粉用腐蚀液进行水热腐蚀、保温,之后倒进放有中速滤纸的漏斗中,用去离子水进行清洗、过滤后放入鼓风干燥箱中干燥,即得去除杂质P的硅;所述的腐蚀液为氧化剂、辅助剂、氢氟酸、纯水组成的混合溶液。本发明制备工艺简单,易操作,成本较低,能够有效的降低冶金级硅中的P浓度,并能在工艺上使P的浓度很容易的控制。为冶金级硅中杂质P的去除提供了一种新的方法。

1133

1133

0

0

本发明涉及一种湿法冶金用改性阳极及其制备方法。所述湿法冶金用改性阳极制备方法包括二步重熔熔炼、交叉轧制、真空退火、机械活化四个步骤。本发明采用二步重熔法解决元素烧损和降低冶炼成本;利用交叉轧制和真空退火的工艺方法,细化晶粒大小和组织结构,减少晶粒内部的位错缠结,提高了材料的强度,利于合金阳极的槽电压降低,电流效率升高;通过机械活化处理将钴粉利用纳米层高扩散性能嵌入阳极板中,使阳极材料表面达到改性及强化的目的,提升了阳极材料机械性能和电催化活性,明显减少了湿法冶金过程中阳极材料强度低、导电性差和使用寿命短的问题。

843

843

0

0

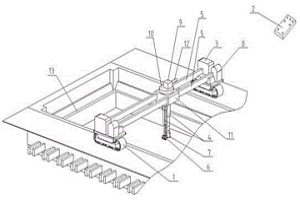

本实用新型公开了一种冶金炉窑筑炉的3D打印机器人,它包括能够在冶金炉窑(13)两侧轨道上行走的两个行走小车(1),每个行走小车(1)均设有执行机构(3)和控制系统(8);它还设有一个移动储料箱(11),移动储料箱(11)悬挂在两根横梁(5)上滑动,移动储料箱(11)上设有旋转盘(10)和送料管(12),移动储料箱(11)下方悬挂设有两条多维度运动机器臂(4),其下端设有布料结构(7)和筑炉工具(6)。该冶金炉窑筑炉3D打印机器人,可根据炉膛形状和设计要求,实现增材制造,有效利用已有可用的阴极,减小刨炉和重新筑炉工作量,避免浪费,减少阴极等材料用量。

926

926

0

0

一种湿法冶金除多晶硅中硼的方法,涉及一种成本低、工艺简单、能耗低的去除金属硅中杂质硼的方法。包括用于制造太阳能电池硅材料的初级提纯方法。其特征在于该方法采用湿法冶金技术,以工业硅作为原材料,经过粉碎研磨;筛选粒度范围的硅粉加入到稀酸溶液中浸泡,以去除大部分铁、铝、钙等金属杂质;将酸处理后的硅粉加入到不同铵盐的混合溶液中,进行加热并搅拌;过滤、洗涤、真空干燥后,得到硼含量低于3PPM的多晶硅。将此多晶硅进行简单定向凝固后可获得满足太阳能电池质量要求的多晶硅。

970

970

0

0

本发明公开了一种粉末冶金镍基可磨蚀封严材料零件的机械加工方法,属于金属切削加工方法;旨在提供一种刀具损耗小、加工成本低、加工效率以及产品合格率高的高耐磨性材料零件的机械加工方法。其技术方案包括粗加工、半精加工、精加工;粗加工是采用线切割的方法去除坯料表面的大部分余量;半精加工是采用磨削的方法去除工件表面的部分余量,为精加工作准备,所采用的砂轮是粒度为8~12的白刚玉砂轮;精加工是采用车削的方法去除工件表面的剩余余量,达到图纸设计要求,所采用的刀具是金刚石笔。本发明刀具损耗小、加工效率高、产品质量好、产品合格率高,可适合于加工粉末冶金镍基可磨蚀封严材料制作的各种零件。

971

971

0

0

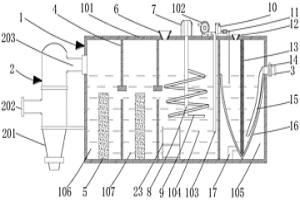

本实用新型公布了一种冶金过程中的微粒回收系统,它包括支架、入料仓以及设置在入料仓的粉碎机构;所述支架上设置有外筒和内筒,所述入料仓固定在外筒上,其入料仓的出料口连通内筒,所述内筒的内部设置有螺旋推进器,所述螺旋推进器的旋转轴与电机通过驱动皮带连接,所述电机固定在支架上;所述外筒的侧端设置有微粒收集箱,沿物料推进方向的内筒侧壁开设有微粒出料通道;位于内筒的下端面上设置有粉末出料通孔。本实用新型提供一种冶金过程中的微粒回收系统,结构简单,粉碎效果好,具有对微粒和粉尘进行筛分的功能。

1162

1162

0

0

一种超纯冶金硅的制备方法,属硅的纯化技术,它提供了一种杂质总含量低于100PPMA并用于制造太阳能电池硅材料的初级提纯方法,采用物理冶金技术,以工业硅粉(纯度大于99.5%)作为原材料,经过酸化学预处理后,将硅粉和造渣剂混匀装在熔炼炉里的石英坩埚内,在微真空或常压下,向熔炼炉内吹入保护性气体;感应加热,使炉内温度达1400-1700℃,将金属硅熔炼成硅熔体;进行造渣除杂;最后进行定向凝固得到杂质总含量低于100PPMA的超纯冶金硅,本法能够去除硅中大部分金属杂质元素,特别是能有效降低硅中B、P的含量,能满足低成本太阳能电池对硅原料的要求,本发明节约装置投资,降低能耗,工艺简单,生产易于操作。

989

989

0

0

本发明公开了一种Ti2AlNb粉末冶金环件的轧制成形及热处理方法,包括以下步骤:先将Ti2AlNb粉末冶金环坯涂刷高温保温涂料,然后装入高温加热炉中加热保温处理,再采用环轧机进行轧制,然后进行固溶热处理和时效热处理,得到Ti2AlNb粉末冶金环坯轧制成形环件。本申请将Ti2AlNb粉末冶金制环坯直接进行轧制,避免用锻造的方法开坯,并对加热前的Ti2AlNb粉末冶金环坯进行涂刷高温保温涂料,从而避免产生锻造缺陷,延长轧制时间,保证轧制结束时的终锻温度≥850℃,轧制成形后的Ti2AlNb粉末冶金环件再经过固溶+时效热处理,节省生产周期。

740

740

0

0

本发明公开了一种高温合金和钴基粉末冶金材料真空钎焊的方法,包括:钎焊间隙的确定;金基钎料的组合布置方法以及钎焊工艺。本发明实现了在精密零件表面制备摩擦性能优良的钴基粉末冶金耐磨材料层。按照本发明提供的钎焊工艺加工的精密零件,钎料完全填充了焊缝,焊缝均匀性良好,保证了焊接零件的同轴度尺寸精度,焊缝的剪切强度超过280MPa。

1033

1033

0

0

本实用新型涉及冶金废水处理技术领域,且公开了一种冶金废水处理设备,包括主净化装置和副净化装置,所述主净化装置包括壳体、风机、曝气管、沉淀池、消毒池、臭氧发生池和接触氧化池,所述沉淀池内设置有MBR膜反应器,所述副净化装置包括水力旋流器、入水口和出水口。本实用新型解决了冶金废水处理设备处理污水效果不佳的问题,本实用新型通过设置副净化装置,防止大颗粒杂质进入主净化装置造成堵塞,提高主净化装置的净化效果,通过设置臭氧发生池、接触氧化池、沉淀池和消毒池,可以对进废水进行逐级净化,提高冶金废水的净化效果,通过设置MBR膜反应器,能够进一步提高沉淀池中的固液分离效率,提高沉淀池中的水净化效果。

1149

1149

0

0

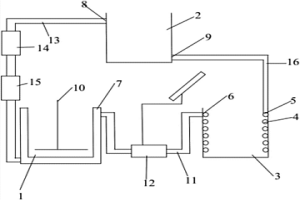

本实用新型公开了一种电解锰节能生产装置,包括锰矿浸出反应釜(1),电解槽(3)以及位于电解槽(3)上方的储水槽(2);储水槽(2)的进水口(8)和出水口(9)分别与锰矿浸出反应釜(1)和电解槽(3)连通;电解槽(3)中设置有冷却水管(4),其冷却水进口(5)与储水槽(2)连通,其冷却水出口(6)与锰矿浸出反应釜(1)的夹套(7)连通;锰矿浸出反应釜(1)和电解槽(3)之间通过第一管道(11)相连,管路上设置有太阳能热水器(12);锰矿浸出反应釜(1)和储水槽(2)之间通过第二管道(13)相连,管路上设置有水泵(14)和磁悬浮制冷机(15)。本实用新型降低了能耗损耗,节省了水资源。

902

902

0

0

本实用新型公开了一种大腔体高温高压气液两相流动实验装置,包括釜体和釜塞,釜体为六方结构,内部为样品放置的空腔结构,六侧面分别连接有可拆卸密封的六个釜塞,水平设置的三个釜塞设置光学窗口,剩余三个釜塞上安装有三电极传感器、pH传感器、Eh传感器或氧化学传感器,釜体上端的釜塞设置有高压毛细血管出口,釜体下端的釜塞上设置有连接有高压毛细血管入口,水平设置的剩余一个釜塞上还安装有热电偶,釜体外设置有加热装置,正对光学窗口处安装有光学检测装置,高压毛细血管入口连接到高压液加压装置。本实用新型可以根据釜塞长度不同来控制样品腔中溶液的厚度,有效解决了现有技术中存在的不能够变更溶液厚度的技术问题。

1080

1080

0

0

本实用新型公开了一种用于高压水热体系的pH化学传感器,包括YSZ工作电极和外置式压力平衡型Ag/AgCl参比电极,YSZ工作电极由基座、圆台状耐高温绝缘锥垫、耐高温绝缘锥套、固体氧缓冲剂、惰性金属片、圆台状YSZ陶瓷和工作电极引线等组成,各零部件组合形成锥形自紧式密封机构,本实用新型pH化学传感器最高工作温度和压力大大超过了现有特制的玻璃电极传感器(不超过254℃)和现有的YSZ电极传感器(不超过400℃、35MPa),其稳定性和可靠性亦明显优于现有金属-金属氧化物传感器,同时还有效地避免了现有YSZ电极传感器给高温压力容器中水流体样品造成较大温度梯度的问题。

937

937

0

0

本实用新型公开了一种水热大腔体高温高压流动实验装置,包括釜体和釜塞,釜体为六方结构,内部为样品放置的空腔结构,六侧面分别连接有可拆卸密封的六个釜塞,水平设置的三个釜塞设置光学窗口,剩余三个釜塞上安装有三电极传感器、pH传感器、Eh传感器或氧化学传感器,釜体上端的釜塞设置有高压毛细管出口,釜体下端的釜塞上设置有连接有流体加压系统的高压毛细管入口,水平设置的剩余一个釜塞上还安装有热电偶,釜体外设置有加热装置,正对光学窗口处安装有光学检测装置。本实用新型采用可拆卸的釜塞结构,不需要制作不同尺寸的高压釜,仅需要制作不同长度的釜塞,就可以根据釜塞长度不同来控制样品腔中溶液的厚度,有效解决了现有技术中存在的不能够变更溶液厚度的技术问题。

957

957

0

0

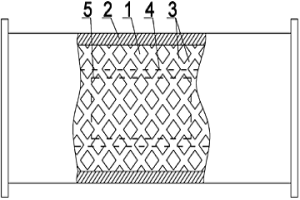

本实用新型公开了一种静态混合反应器,构造包括管体(1),在管体(1)外设有套筒(2),其特征在于:在管体(1)上设有正反网状螺纹槽(3),正反网状螺纹槽(3)形成流体混合的通道,在管体(1)内设有通孔(4)。本实用新型的静态混合反应器,管体上的正反网状螺纹槽形成流体混合的通道,在管体内的通孔和散热片可通入不同温度的介质,能够根据流体混合时产生吸热或放热的不同化学反应,利用换热片将静态混合反应器的温度保持在化学反应所需的温度范围,强化反应流体的混合效果和反应速度,达到提高生产效率和产品产量及质量的目的。

中冶有色为您提供最新的贵州贵阳有色金属理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年07月09日 ~ 11日

2025年07月09日 ~ 11日  2025年07月11日 ~ 13日

2025年07月11日 ~ 13日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月17日 ~ 19日

2025年07月17日 ~ 19日