全部

1075

1075

0

0

公开了一种用于从废催化剂,特别是从废浆料催化剂中回收金属的改进方法。所述方法和包括所述方法的相关工艺可用于回收石油和化学加工产业中使用的废催化剂金属。所述方法一般涉及火法冶金和湿法冶金的组合,并且包括形成废催化剂的KOH浸出残留物的碳酸钾煅烧物,所述碳酸钾煅烧物含有与碳酸钾合并的不溶性VIIIB族/VIB族/VB族金属化合物,以及从所述碳酸钾煅烧物中提取和回收可溶性VIB族金属和可溶性VB族金属化合物。

1056

1056

0

0

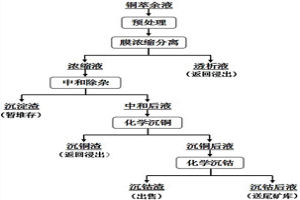

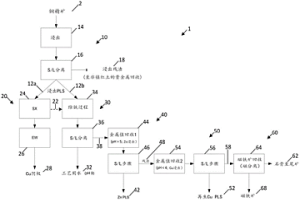

本发明属于湿法冶金技术领域,尤其涉及从铜萃余液中综合回收有用资源的方法,特别是涉及一种采用纳滤膜浓缩分离及中和沉淀技术从低钴铜萃余液中回收铜、钴及硫酸的方法。具体为采用纳滤膜浓缩分离技术将铜萃余液中的铜、钴、铁、钙、铝、砷、镁截留进入浓缩液,浓缩液经化学沉淀处理回收有价金属钴和铜的同时,萃余液中的铁、铝、砷、钙、镁杂质开路去除;透析液(硫酸溶液)返回湿法炼铜的浸出系统,达到萃余液中有用资源回收利用及净化除杂的目的,同时满足湿法炼铜生产中浸出和电积工序对溶液的质量要求。

1166

1166

0

0

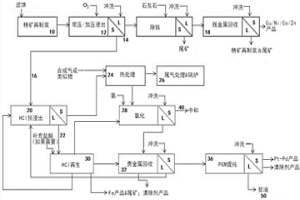

一种用于从对浸出剂难处理矿石中回收贵金属 的湿法冶金加工方法,包括:破碎矿石至不小于标称 1/4寸(0.64cm)尺寸;无机酸酸化矿石;用硝酸处理 矿石的早期氧化;对该氧化矿石选择地加入粘结剂; 硝酸堆处理矿石以完成矿石氧化;水洗堆矿石;以浸 出溶液堆摊处理矿石,并从该溶液中回收贵金属,本 方法回收了在早期氧化和添加粘结剂阶段产生的 NOx气体,将其转变为可再循环用于处理矿石的硝 酸。本方法中化学物质的处理可在室温、大气压力下 进行。

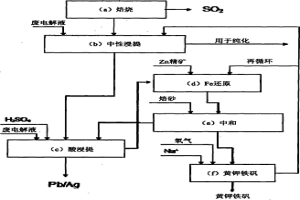

本发明公开了一种从铁含量高的硫化锌精矿回收含硫介质中的锌的湿法冶金方法,基于使不含铁的溶液或者铁含量低的溶液以所获得的最终酸度条件对于铁以黄钾铁矾形式有效沉淀来说理想的方式再循环,在本发明的一种变化形式中,使锌精矿经历以下阶段:a、焙烧所述锌精矿的至少一部分;b、中性浸提,使氧化锌溶解;c、酸浸提,浸提出铁酸锌;d、通过添加锌精矿将所述溶液中所含的所述Fe+++还原为Fe++并且用由阶段f产生的硫酸锌溶液将它稀释以降低Fe++的浓度;e、用焙砂将所述溶液的酸度中和;f、通过注入氧气或者富氧空气并且添加碱或者Na+或NH4+盐使铁氧化并且使黄钾铁矾在不含污染固体的情况下沉淀。

791

791

0

0

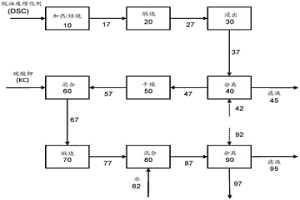

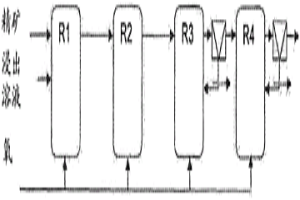

公开了一种在湿法冶金工艺中控制铁的方法。该方法可包括以下步骤:浸出(14,114)进料浆料(2,102);形成母液浸出溶液(12a,12b;112a,112b);从母液浸出溶液(12a,12b)中除去第一浸出残渣(18,118);并且将母液浸出溶液(12a,12b)的一部分(12b,112b)和/或由其产生的提余液(22,122)送至除铁过程(34,134)。根据一些优选实施方式,除铁过程(34,134)可包括以下步骤:依次在第一反应器(R1)、第二反应器(R2)和第三反应器(R3)中加工母液浸出溶液(12a,12b)和/或由其产生的提余液(22,122);通过添加第一碱保持第一反应器(R1)的pH值在4以上;通过第二碱保持第二(R2)和/或第三(R3)反应器的pH值在8.5以上;以及形成包含磁铁矿(68)的固体(46)。该方法还可包括以下步骤:在除铁过程(34,134)之后进行固液分离步骤(36);和进行磁分离步骤(64)以从所述包含磁铁矿(68)的固体中除去磁铁矿(68),但不限于此。还公开了一种用于执行该方法的系统。

954

954

0

0

本发明涉及一种用于从包括矿石、精矿和其他材料的原料中回收和分离有价贵金属、贱金属或稀有元素诸如铂族金属(PGMs)、金或银以及其他有价的贱和稀有金属如镍、钴、铜、稀土元素(REE)钇和钪以及铀、钍、锰、锌、镉、钼、钛、锡和其他微量元素如钒、锗和镓的湿法冶金方法。具体而言,该方法包括定量除去另外的贱、稀有和脉石元素,以提高用于有价金属回收和/或再循环和/或从加压浸出残余物中分离有价金属的固体的进一步处理的效率,并且可以集成到一个或多个现有有价元素提取方法中。

1122

1122

0

0

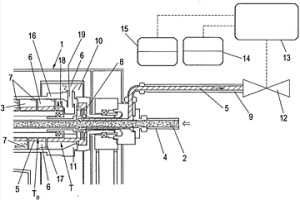

本发明涉及提供强大抽吸能力的混合器。所述混合器用于如下情况,其中待加工的溶液或浆液难以处理且旨在导入气体以将其均匀且有效地分散到所述溶液中。所述方法特别适合湿法冶金工艺,从而目的是将所述气体分散到所述溶液中并实现在微观级和宏观级上都有效的混合。

1134

1134

0

0

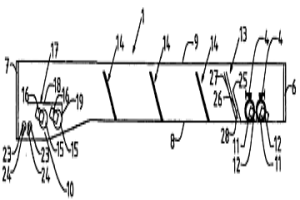

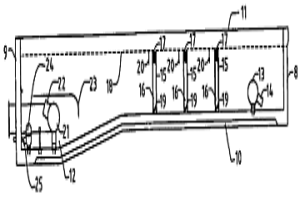

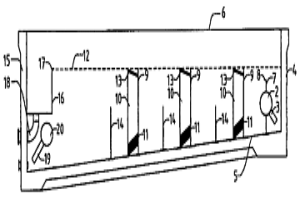

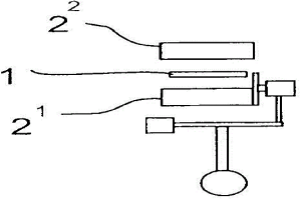

本发明涉及一种方法和设备,在湿法冶金的液—液萃取过程中使用该方法和设备将有机溶液萃取溶液去除夹杂的水溶液和杂质。该方法处理一种有机的萃取溶液,该萃取溶液带有来自水溶液的贵金属或贵重物质。该萃取溶液被一种酸性水溶液清洗。该酸性溶液以几股分开的支流排放入箱中。流动从水平转变为垂直的,并且分开的溶液的方向借助于几个尖栅栏(13、14)被偏转。有机溶液和水溶液以分开的支流被去除。沉淀器包括几个排放元件(12)用于有机溶液以及几个分别用于去除有机溶液和水溶液的抽吸元件(16、24)。

1115

1115

0

0

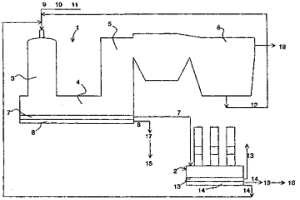

本发明涉及一种提炼贵金属精矿的方法,至少将贵金属精矿(9)、反应气体(10)、助熔剂(11)和要处理的烟灰(12)一起送入悬浮熔炼炉(1)的反应段(3);在悬浮熔炼炉中,得到分离的相,锍(8)和炉渣(7);在悬浮熔炼炉中产生的炉渣送入电炉(2),以致得到金属化锍(14)和废炉渣(13),此后悬浮熔炼炉得到的锍(8)送去湿法冶金处理(15),以及送入电炉的炉渣与还原剂可能还与降低熔点或提高流动性的材料一起处理,得到的金属化锍(14)或者送去湿法冶金处理(16),或者返回悬浮熔炼炉(1)。

本发明涉及一种方法和装置,通过该方法和装置,可稍微溶于水溶液的有机溶液被清洗除去水夹带物和杂质。特别是,该有机溶液可以是与金属的湿法冶金回收结合使用的液-液萃取的有机萃取溶液。本发明的目的是从有机溶液中同时物理分离水液滴和化学除去杂质。这通过将待提纯的溶液传送给沉降槽来实现,该沉降槽通过至少一个流动板盒来进行截面。

956

956

0

0

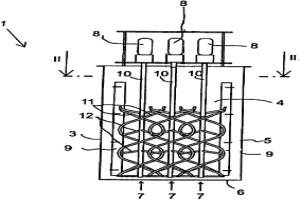

本发明涉及用于在反应器(3)中混合一种或多种溶液的方法,其与例如沉淀、结晶或在溶剂萃取中形成悬浮液的湿法冶金工艺相关,以竖直循环流的混合通过多部分的混合器(1)在反应器中形成,由此混合器在其中旋转的主混合区超出反应器有效容积的70%,因此获得沉淀、结晶和/或溶剂萃取的混合阶段所需的低强度的均匀混合。

1016

1016

0

0

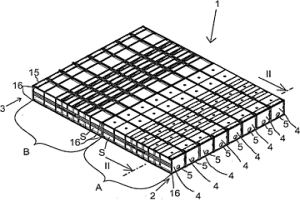

一种用于湿法冶金液-液萃取过程的溶剂萃取方法,在该方法中,分散体在沉降槽中从进料端向出料端水平流动的同时溶液相从分散体分离。分散体和溶液相的质量流被分为在沉降槽中从进料端向出料端流动的多个平行且相互分开的活塞流。沉降槽(1)包括多个细长的沉降槽部分(4),沉降槽部分相互分开并且彼此平行地并列,沉降槽部分(4)从进料端(2)延伸到出料端(3),形成多个相互分开的平行的活塞流通道。

1162

1162

0

0

本发明涉及一种方法和装置,通过该方法和装置,来自金属的湿法冶金回收的液-液萃取中的水溶液进行提纯以除去有机萃取溶液液滴。水溶液在沉降槽中进行处理,它至少在一点处流过具有减小的截面的流动槽道区域,该流动槽道区域在槽的整个宽度上延伸。根据本发明,流动槽道布置在液滴聚结器的底部部分中,装置的上部部分主要为实心的。

877

877

0

0

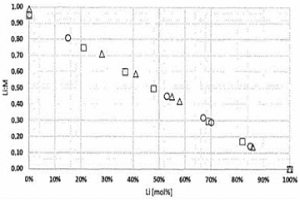

本发明涉及一种从含Li的起始材料中回收例如Ni和Co的金属的方法。特定地,所述方法涉及从含Li的起始材料中回收金属M,其中M包括Ni和Co,所述方法包括以下步骤:步骤1:提供包含锂离子电池或其衍生产品的所述起始材料;步骤2:去除大于(1)和(2)中的最大值的量的Li:(1)存在于所述起始材料中的Li的30%,和(2)为在随后的酸浸步骤中获得小于0.70的Li:M比率而确定的存在于所述起始材料中的Li的百分比;步骤3:使用相对量的贫Li产物和无机酸的随后的浸提,从而获得含Ni和Co溶液;和步骤4:使Ni、Co和任选的Mn结晶。由于湿法冶金加工期间的较低试剂消耗和较高Ni和/或Co浓度,本发明是一种生产适用于电池材料生产的晶体的有效且经济的方法。

991

991

0

0

用于制造在湿法冶金液-液溶剂萃取沉降槽中使用的分离栅(1)的方法,该分离栅由聚合树脂制成。该分离栅(1)通过滚塑制造为壳状一体件。该分离栅(1)是滚塑的壳状一体件。

1083

1083

0

0

本发明涉及从含闪锌矿的矿石或精砂中回收锌的方法,该方法第一步是将所述矿石和精砂进行热处理,使闪锌矿转化成更容易在湿法冶金介质中化学浸蚀的物质,第二步是将所述物质进行浸提,其特征在于,所述热处理主要由热循环和快速冷却循环组成,所述热循环是在至少部分闪锌矿能转化成纤锌矿的条件下进行,而所述快速冷却循环是在至少部分纤锌矿能保持于低温的条件下进行。

1058

1058

0

0

湿法冶金加工贵金属‑锡合金的方法,该合金由(i)0.45‑25重量%的至少一种选自金和铂的金属A,(ii)35‑99.2重量%的至少一种选自钯、银和铜的金属B,(iii)0.3‑30重量%的锡,和(iv)0‑50重量%的至少一种不同于金、铂、钯、银、铜和锡的元素组成,该合金具有≥0.7:1的金属A:锡重量比,包括以下步骤:(a1)专门选择贵金属‑锡合金或者(a2)专门生产贵金属‑锡合金;(b)用硝酸溶解贵金属‑锡合金的硝酸可溶成分以形成包含至少一种溶解的硝酸盐形式的金属B和未溶解的残余物的含硝酸溶液;(c)从含硝酸溶液中分离出未溶解的残余物;和(d)将分离的残余物溶解在包含盐酸和至少一种氧化剂的介质中。

1187

1187

0

0

一种在室温下经过湿法冶金工艺处理所有类型的锂阳极电池组和电池的方法。该方法用于在安全条件下处理包括金属锂阳极或者包含引入到阳极包合物(INCLUSION COMPOUND)中的锂的阳极的电池和电池组,由此可以分离和回收金属外壳、电极接头、阴极金属氧化物和锂盐。

本发明描述固‑液‑固湿法冶金方法,经优化并独立于氧化还原电势,以提高金属从具有粒度测定小于40mm的矿石和/或精矿溶解,其借助于被称作“活化”的初始阶段,被称作“干式自催化转化”的第二阶段,被称作“洗涤与再润湿”的第三阶段;并且其中可以以交替且反复的方式重复干式自催化转化的阶段和洗涤与再润湿的阶段。

1079

1079

0

0

本申请涉及新颖的凝胶型或大孔氨甲基吡啶树脂,这些树脂是基于至少一种单乙烯基芳香族化合物以及至少一种聚乙烯基芳香族化合物和/或一种(甲基)丙烯酸的化合物并且包含具有以下通式(I)的结构中的叔氮原子作为官能团其中R1是任选地被取代的基团,该基团是来自下组,其构成为吡啶甲基、甲基喹啉以及甲基哌啶,R2是-CH2-S-CH2COOR3或-CH2-S-C1-C4-烷基或-CH2-S-CH2CH(NH2)COOR3或-CH2-S-CH2-CH(OH)-CH2(OH)或(T)或其衍生物或-C=S(NH2),并且R3是来自H、Na和K组成的组中的一个基团,m是从1至4的整数,n和p各自彼此独立地是在从0.1和1.9范围内的一个数并且n和p之和是2并且M是聚合物基质;用于制备它们的一种方法以及它们的用途,特别是在湿法冶金学和电镀中的用途。

840

840

0

0

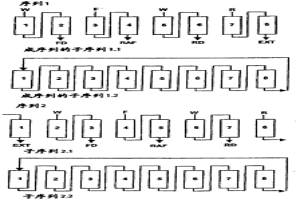

本发明涉及多柱按序列的分离法和用于实施所述方法的装置。本发明特别适用于分离湿法冶金工艺中的浸提流出物中存在的金属衍生物,例如铀、镍、铜、钴和其它贵金属。

734

734

0

0

本发明涉及从硫化物精矿,特别是从含毒砂和/或黄铁矿的精矿中湿法冶金回收金的方法。该精矿首先用碱金属氯化物和氯化铜(II)的浓缩溶液进行溶浸,由此铜矿物以及精矿中的一些金被溶解。元素硫和沉淀的铁和砷化合物通过物理分离方法从溶浸残余物中分离出来,从而得到第一中间产物,其含有含金硫化物矿物和脉石矿物以及仍未溶解的金。未溶解的游离金通过重力分离方法分离。重力分离后,实施额外的粉碎,此后该硫化物矿物被分解,并且该含金溶液或残余物被送至精矿溶浸循环。

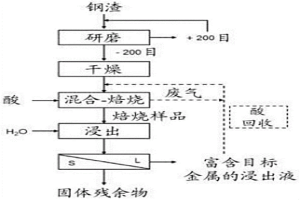

描述了从铁渣或钢渣中经济且环保地回收目标金属的火法‑湿法冶金方法。例如,所述方法可使得铁渣或钢渣进料能够经受用酸的酸焙烧以产生包含至少一种可溶性金属盐的干燥的混合物,然后使所述干燥的混合物经受水浸出以产生包含富含所述目标金属的水浸出液和固体残余物的水溶液,并且随后将所述富含所述目标金属的水浸出液与所述固体残余物分离。与常规方法相比,此酸焙烧水浸出法促进目标金属的高效回收。

本发明涉及一种提高湿法冶金过程中的浸出阶段中的反应器体积利用的方法。根据该方法,精矿或煅烧产物浸出阶段主要使用串联排列的多个反应器来进行,一个或多个反应器具有液体-固体物质分离,并且将经分离的固体物质转移到浸出阶段的反应器之一。

747

747

0

0

本发明涉及一种用于离心处理在湿法冶金获取金属时形成的含有固体的乳浊液的方法,其中,在至少一个倾析器(1)中进行处理以形成较轻的第一液相(5)、第二液相(6)和固相(7),其特征在于下述步骤:确定第一液相(5)的密度实际值,将实际值与第一液相(5)的密度额定值相比较,根据所确定的实际值/额定值比较来调节第一液相的排出压力。

中冶有色为您提供最新的其他有色金属理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年07月09日 ~ 11日

2025年07月09日 ~ 11日  2025年07月11日 ~ 13日

2025年07月11日 ~ 13日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月17日 ~ 19日

2025年07月17日 ~ 19日