全部

1012

1012

0

0

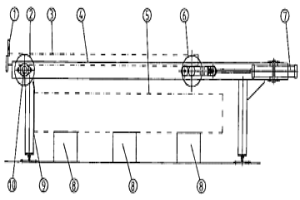

一种形板码垛放板机构,属塑料、建材、冶金等行业形板成型辅助设备的制造技术领域,主要由托架(8),机架(4),置于机架(4)上部带前定位滚轮(2)的滚轮轴(10),带直线往复驱动器(7)的后定位滚轮(6),置于机架(4)前端的定位档板(9)等构成。整体结构设计合理,可充分利用形板冲孔和切断工作时间间隙,利用形板的自重,通过后定位滚轮的前后移动,完成形板码垛的一系列工序动作,不占用生产线有效工作时间,提高了生产效率。且结构简单,零部件少,维修方便,制造成本低,用户采购及生产维护费用低,可在塑料、建材、冶金等行业中与形板成型生产线配套使用。

1056

1056

0

0

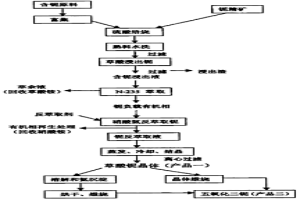

本发明涉及一种草酸体系萃取法制取无氟氧化铌工艺。所要解决的技术问题是提供的工艺应具有产品无氟、质量高、成本较低的特点,适用于铌/钽比在200以上的富铌原料,并且不存在氟氢酸法所具有的生产安全和环境污染问题。技术方案是:一种草酸体系萃取法制取工业级和高纯级无氟氧化铌工艺,原料为包括含铌的钢铁冶金渣在内的各种低品位的含铌物料和高品位的烧绿石铌精矿,工艺过程包括原料处理、矿物分解、水洗、浸出、萃取和反萃取铌、反萃取液处理及晶体煅烧工序;其中,萃取工艺是采用溶剂萃取法提取铌并分离杂质,采用的萃取剂为叔胺型有机试剂,采用稀释剂为二辛醇、煤油,有机相的组成为30%~50%萃取剂加入70%~50%的稀释剂。

1086

1086

0

0

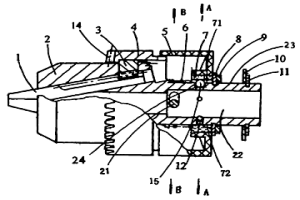

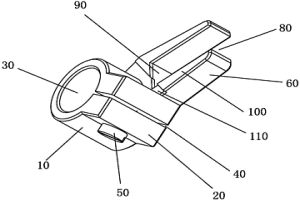

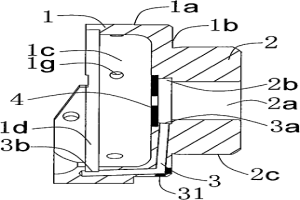

一种悬挂式内连扳手带柄钻夹头,包括前部设有三个斜孔,后部制有中央孔的夹头体,插入三个斜孔中的三个夹脚与夹脚上部螺纹配合的内锥螺母,套入夹头提三个斜孔中的三个夹脚与夹脚上部螺纹配合的内锥螺母嵌在夹头体凹槽中的前壳体,前壳体后面套装有后壳体,后壳体内孔固定有后壳体组件并由前挡圈挡住,前挡圈与后挡圈相隔距离是钻柄供在转换支架上调换使用,其特征在于后壳体组件是粉末冶金制成,后壳体组件内孔制有半圆槽,锁定台阶以及夹头体后部通孔内的钢珠组成锁定机构。本实用新型因主要零件采用粉末冶金制成,无需要复杂的切削加工,因此成本低、耐磨性好,而且结构合理,使用便捷。

1163

1163

0

0

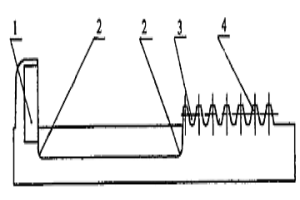

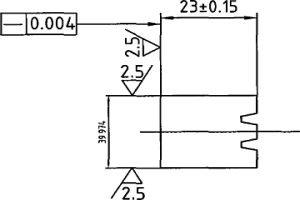

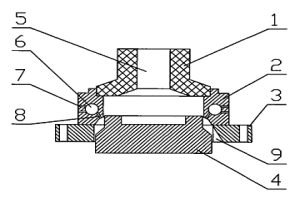

一种汽车刹车自动调整臂齿条,涉及汽车零部件的技术领域,是一种能适用于粉末冶金技术制造的汽车自动调整臂齿条。其包括位于齿条体一端平面上的若干齿、位于齿条体另一端的拉柄以及位于拉柄与齿之间的卡槽,其特征在于所述齿与齿之间的齿槽呈圆角,卡槽底部分别与拉柄、齿之间圆弧过渡。与现有技术相比,本实用新型的优点在于:由于将齿槽底部改为圆弧,以便于制件齿部在模具中被压缩,有利于完整地脱模;再者,卡槽与拉柄、齿之间圆弧过渡,可以使制件的应力不过于集中,对预防制件在卡槽处开裂的效果大有改善,利用本结构可以采用粉末冶金技术来制造,使得齿面的光洁度高,运行噪声低,生产成本降低,最终改善了整机的质量。

1008

1008

0

0

本实用新型公开了一种拨盘齿轮,包括齿轮本体,齿轮本体上设有槽轮,槽轮与齿轮同轴设置,槽轮相对齿轮本体的一面设有与槽轮同轴设置的套管,齿轮相对槽轮的一面设有与套管相似配的固定柱,其中,套管和槽轮由粉末冶金一体成型,固定住和齿轮由粉末冶金一体成型,套管侧壁上设有第一螺纹孔,固定柱上设有多个轴向排布的第二螺纹孔,第二螺纹孔直径大小与第一螺纹孔大小相同,第一螺纹孔能与任意一个第二螺纹孔同轴,第一螺纹孔内设有调节螺栓,调节螺栓与第一螺纹通孔螺纹配合。通过第一螺纹孔、第二螺纹孔和调节螺栓的配合使得槽轮与齿轮本体的间距可调,改善了其使用局限性,提高了该拨盘齿轮的使用范围。

975

975

0

0

本发明公布了一种有机硅材料的制备方法,具体是指一种六甲基二硅烷的制备方法。本发明是通过以二甲苯、三甲苯中一种或两种为溶剂,其中以二甲苯为优选,在无氧状态下置于反应器中,把金属钾投入溶剂中,然后把溶液升温至60-85℃,再加入三甲基氯硅烷,进行反应一定时间,最后,通过常用的分离方法可得产物。本发明的优点是节能、反应时间短,产品利率高等。本发明可广泛应用于国防军工、航天航空、电子电气、建筑、机械、冶金、汽车、仪器仪表、纺织、化工、轻工、食品、医药卫生及个人保健等几乎国民经济各个领域。

1078

1078

0

0

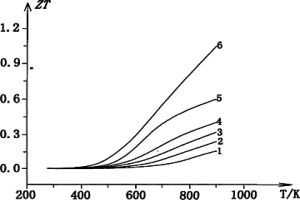

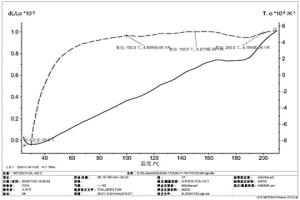

本发明涉及热电材料领域的中温用金属硒化物热电材料及制备工艺。其设计要点在于该热电材料的化学式为InxAgySe3,其中x+y=2,0.05≤y≤0.25。其制备工艺是将单质元素In、Ag、Se置于真空石英管内,经1000~1100℃合成20~28小时后,将InxAgySe3铸锭随炉冷却至600~650℃立即在水中淬火,淬火后的InxAgySe3经铸锭粉碎、球磨,再经放电等离子火花烧结制成块体,烧结温度为550~650℃,烧结压力40~60MPa,保温时间8~12分钟,烧结后的块体材料表面用硅酸钠浓溶液涂覆处理,待干燥后在真空石英管内退火20~28小时,退火温度180~200℃。本发明采用常规的粉末冶金法制备,工艺简单;采用过渡金属元素Ag等摩尔替换In2Se3热电合金中In元素,成本较低;材料具有环保特性,无噪音,适合作为一种绿色能源材料使用。

807

807

0

0

本发明涉及一种用于高温熔融状态下的熔剂,它能广泛应用于电镀污泥处理、冶金等领域,解决了现有的电镀污泥资源化,无害化处理成本过高的缺点。本发明的一种用于高温熔融状态下的熔剂,其组分及含量以重量计为:主熔剂:32.5%~92.5%;稀释剂:7.5%~67.5%,其中所述的主熔剂为蛇纹石、石灰石、白云石、石英石中的一种或多种组合。在配料中加以主溶剂并辅以稀释剂,其中溶剂起到了助熔的作用,稀释剂起到稀释的作用,解决了熔渣粘稠、炉内结瘤、物料难以下行、炉龄极短,频繁死炉的问题。所述的熔剂在高温状态下具有良好的助熔、稀释、造渣等功能。

809

809

0

0

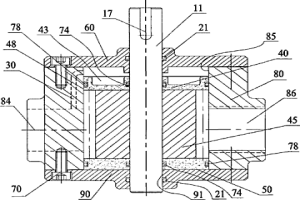

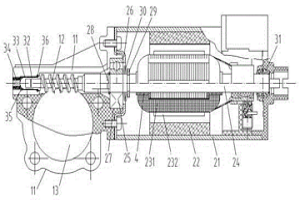

本发明提供了一种高精度的斯特林循环机的导磁结构,包括设于所述外壳的内腔中的外定子、内定子和永磁体,所述外定子、内定子和永磁体的形状呈环形,所述环形的永磁体设于所述环形的外定子和内定子之间,所述环形的外定子、内定子和永磁体中心轴在同一天直线上,所述外定子和内定子由软磁复合材料通过粉末冶金压制而成。本发明的技术方案通过使用具有三维磁路结构的软磁复合材料模压成型电磁机构的定子,可以实现硅钢片难以实现的磁路结构,提高了磁性能和散热效果,同时设计加工灵活,通过粉末冶金工艺实现了精度加工,提高了电磁机构的制作精度和斯特林循环机的运行稳定性。

871

871

0

0

一种无磁低膨胀合金材料的制备方法,步骤:设计材料组成:采用的材料为铬基合金,各成分的质量百分比为:铁:0~10%,磷:0~2%且大于0,硅:≤0.2%,铝:≤0.2%,锰:0.2~1.5%,不超过2%的不可避免杂质,铬:余量;准备原料;粉末混合;粉末成形;烧结;后处理。铬基合金本身磁导率低,磷元素的加入降低了铬基合金的低温热膨胀系数,通过控制铁、磷元素含量可在一定范围内调控热膨胀系数;采用压制烧结或金属注射成形粉末冶金工艺直接制备,粉末冶金工艺特有的少量孔隙也有利于热膨胀系数的降低。本发明具有制备工艺简单、成本较低、材料利用率高的优点,少无机加工步骤,提高了生产效率,制备的铬基合金材料无磁低膨胀,可用于高精度的电子设备、仪器仪表。

1104

1104

0

0

本发明提供了一种高导电率低锡青铜带的制备方法,属于冶金熔炼领域。它解决了现有的青铜带其导电率低的问题。该方法包括以下步骤:(1)按照如下质量分数配制原料:锡2.5~7.0%,磷0.08~0.25%,镍0.10~0.25%,余量为铜和杂质,且所述杂质的质量分数小于0.15%;在熔化炉中将配好的原料熔化,熔化炉内原料温度为1180~1240℃;(2)利用所述原料进行熔铸,熔铸温度为1140~1200℃,得到青铜带卷坯;(3)对所述青铜带卷坯进行铣面,然后进行粗轧开坯,得到青铜带卷;(4)对所述青铜带卷中间退火,退火温度为520~630℃,保温4.5~6小时,然后依次进行酸洗、中轧、低温热处理、表面清洗钝化,最后拉弯矫得到高导电率低锡青铜带成品。本方法制得的青铜带具有导电率高、机械性能好的优点。

1138

1138

0

0

本发明涉及有色金属冶金领域技术领域,尤其涉及一种难处理的多金属复杂矿的冶炼技术。该铜锌钴分离的熔炼方法,是将铜锌钴物料含Cu10~50%、Zn10~40%、Co0.2~2.0%通过冶炼方法力求得到有效地分离,得到易于回收的三种产品而研制的。其特征在于:铜锌钴物料经过预处理脱除砷铅铋锑和锡等有害杂质后,或直接把铜锌钴经过烧结脱硫装入鼓风炉进行选择性还原熔炼,在一个炉内,铜以粗铜形式炉缸放出,锌以氧化锌形式炉顶烟气中收尘,钴以富钴渣形式回收。该工艺方法具有流程简单,铜锌钴分离彻底,物料中各有价金属组分的综合利用好,金属回收率高,冶炼加工成本低,经济效益好的特点,对复杂的难处理物料的冶炼开辟了一条新途径。

776

776

0

0

本发明属于缝纫机配件技术领域,特指一种改进的叉形抬牙曲柄,在筒体外圆柱面的一侧轴向设置有凸块,凸块上设置有与筒体的中心孔连通的开口,在凸块上设置有贯穿开口的紧固螺钉,在凸块一侧的筒体上径向设置有叉形板,叉形板上包括有用来设置滑块的叉口,叉口的底部为实心体,所述的筒体、凸块及叉形板由含油粉末冶金制成,本发明通过控制一定的粉末成分和油含量的配比使得新发明的叉形抬牙曲柄具有耐磨,润滑性能优良的特性;通过控制粉末的密实度来控制孔隙率,曲柄材料中的孔隙可以随着转速的高低,温度的升降来渗出一定的润滑油,从而达到润滑的效果;材料成本低,加工工艺简单,利用粉末冶金压制烧结一次成型,简化结构。

1124

1124

0

0

一种再改进齿轮泵,内螺纹吸入口和内螺纹排出口位于泵体两外侧;泵体上有一条内压通路,内压通路的一端连通着补偿盘背面空腔,内压通路的另一端连通着内螺纹排出口;主冶金齿轮和从合金齿轮与前外端盖之间有动密封盘,动密封盘的动盘外缘上有动盘外槽装着一只外密封环,动密封盘有动盘主孔和动盘从孔,动盘主孔和动盘从孔上分别有尺寸相同的动盘孔槽装着一只内密封圈;主冶金齿轮和从合金齿轮与后外端盖之间有静密封盘,静密封盘的静盘外缘上有静盘外槽装着一只外密封环,静密封盘有静盘主孔和静盘从孔,静盘主孔和静盘从孔上分别有尺寸相同的静盘孔槽装着一只内密封圈。

821

821

0

0

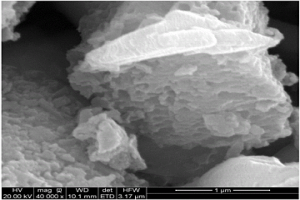

本发明公开了一种多孔硅材料及其制备方法和应用。所述多孔硅材料主要是以冶金用铁硅合金为原材料经过机械球磨和酸刻蚀制备所得,其尺寸为微米/亚微米级别,具有金刚石结构,属于Fd-3m(227)空间群,并具有能与锂(Li)反应的反应相,且表面和内部还均分布有大量不同尺寸的分级孔道结构。所述多孔硅材料可作为锂离子电池负极活性材料,且其应用于锂离子电池时,表现出高(首次)库伦效率、高容量和优越的循环稳定性等特点,同时其制备工艺简单,只需常规设备即可实施,所用原料均廉价易得,工艺过程易于控制,再现性好,产率高,产品质量稳定,适合大规模生产。

815

815

0

0

本发明公开了一种汽车雨刮电机结构及其装配方法,汽车雨刮电机包括永磁无刷直流电机和减速器,永磁无刷直流电机的电枢轴的左端加工成蜗杆,电枢轴的中间由一滚动轴承支撑,滚动轴承由开口卡圈、一对碟形弹性垫圈、开口垫圈限位,电枢轴的右端由粉末冶金球面型滑动轴承支撑,电枢轴的左端由蜗杆端滑动轴承、蜗杆端支撑孔、黏合胶料、密封圈构成蜗杆端自适应支撑结构,装配时先完成电枢轴中间的滚动轴承以及电枢轴右端的粉末冶金球面型滑动轴承的装配,使电枢轴成为二支撑静定轴,然后再往蜗杆端支撑孔内填充黏合胶料,使蜗杆端滑动轴承的外圈与减速器箱体黏合固定,由此电枢轴形成三支撑静定结构,可以避免电枢轴三支撑超静定产生的别劲现象。

1074

1074

0

0

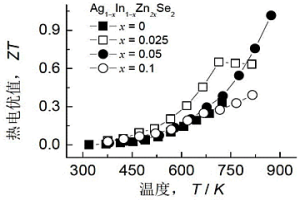

本发明涉及热电材料领域,是一种Ag-In-Zn-Se四元热电半导体及其制备工艺。其设计要点在于所述Ag-In-Zn-Se四元热电半导体中的部分Ag和In元素同时等摩尔量替换为Zn元素,所述Zn元素在所述Ag-In-Zn-Se四元热电半导体中的摩尔分数为0.0125~0.05,Ag和In元素在所述Ag-In-Zn-Se四元热电半导体中的摩尔分数为0.225~0.25。所述Ag-In-Zn-Se四元热电半导体的化学式为Ag1-xIn1-xZn2xSe2,其中0≤x≤0.1。本发明采用常规的粉末冶金法制备,工艺简单;采用金属元素Zn等摩尔替换Ag-In-Zn-Se四元热电合金中Ag和In元素,成本较低;材料具有环保特性,无噪音,适合作为一种绿色能源材料使用。

992

992

0

0

本发明公开了一种剪切安定性优异的脲基润滑脂组合物及其制备方法。本发明提供的脲基润滑脂包括:a)基础油;b)脲基稠化剂;c)表面活性剂。所述脲基稠化剂由两种或者两种以上的二异氰酸酯与一元芳香胺和脂肪胺反应生成,并添加硼酸盐油剂、含硫极压抗磨剂、抗氧剂和防锈剂等提高脂的各种性能。通过本发明所述制备方法得到的脲基润滑脂具有优良的机械安定性、抗水性、耐热性、极压抗磨性和泵送性等,可用于冶金连铸设备的大包回转台、结晶器、扇形段辊道、拉矫机和摆剪机、输送辊的润滑和防护,也适用于连轧机及其他高温、重负荷设备的摩擦部位的轴承等的润滑。

701

701

0

0

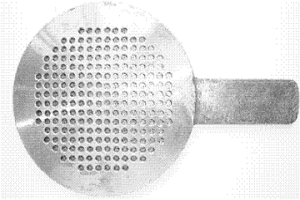

本发明涉及一种压缩机阀片的制造方法,其特征在于依次包括以下步骤:1)设计材料组成;2)混料;3)设计模具;4)成型;5)烧结;6)淬火;7)回火;8)加工;9)氮化处理;10)精加工。本发明优势在于:其一,提高加工效率。粉末冶金采用模压的方式,加工效率较高,成型速度每分钟可以高达15件以上;其二,原材料利用率高。传统的机加工方式,不可避免产生大量的边角料,利用率较低,而粉末冶金成型方式,综合材料利用率在95%以上;其三,产品一致性高。尺寸精度完全可以由模具保证,可以减少毛坯的加工余量,与此同时,提高了加工的效率。经过氮化处理后将减小阀片与滚套之间的摩擦力,提高阀片的耐磨性。

907

907

0

0

本发明公开了一种旋梭外梭及制造工艺,包括一体制成的外梭本体和半圆台,半圆台的轴心制有圆形的轴孔;外梭本体包括圆弧侧壁以及与半圆台相连接的肩部,圆弧侧壁构成有用于配装内梭的凹形内梭座,在圆弧侧壁的内壁沿周向制有一圈轨道凹槽;半圆台和外梭本体内制有连通所述轴孔与轨道凹槽的进油通道。该旋梭外梭通过进油通道直接供油,在出油口不用设置毛毡,进油通道的结构简单、制作方便、润滑效果好,整体结构新颖、耐高温、耐磨损、省工艺,可以通过粉末冶金工艺大规模制造,解决了旋梭外梭在高速运转下,因供油不畅导致少油或缺油致使出现卡死和轨道磨损的技术难题。

1171

1171

0

0

本发明属于输送带技术领域,特指一种输送带芯布的生产工艺,它主要包括以下步骤:1)捻线;2)制作浸胶线;3)织造;4)复合;5)切边、卷筒、包装;本发明采用输送带芯布表面层的线进行浸胶,增加了输送带芯布表层与橡胶层的粘合力,芯布耐高温,耐腐蚀,芯布内层的线不需要浸胶,降低了用胶量,节省了生产成本;芯布内层的线与芯布表面层的线用同一材料,芯布表面层的线先进行浸胶,芯布表面层的线织造形成表面层后在表面层上表面复合胶层与芯布硫化成型,操作简单,硫化效果好,表面层与内层的粘合度高,产品软度好,成槽好;本发明操作简单,生产的产品使用寿命长,适用于水泥、焦化、冶金、化工、钢铁等行业中输送场合。

1100

1100

0

0

本发明涉及一种用于结晶器的复合镀层材料制备方法,采用直流复合电镀或者脉冲复合电镀,是镍基复合镀层的制造过程,包括以下步骤:配制镍基复合镀液:在20~80℃的温度范围内对配制好的复合镀液进行充分搅拌;将经过除油、除氧化层、清洗等前处理的冶金连铸机结晶器放入镀槽中,将结晶器与电镀用电源连接;打开电镀电源,在冶金连铸机结晶器表面直流电镀或者脉冲电镀镍基复合镀层或者镍合金基复合镀层。

767

767

0

0

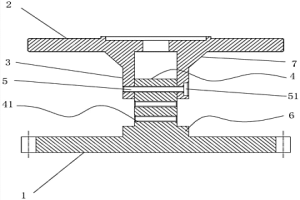

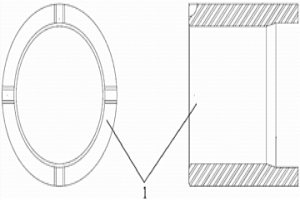

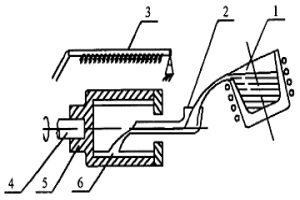

本发明涉及冶金行业的连铸设备领域,旨在提供一种铝合金方锭同水平热顶铸造工艺中应用的铝合金方锭铸造结晶器。该结晶器由保温热顶导流管1、结晶器上套2和结晶器下套3组成;保温热顶导流管1、结晶器上套2和结晶器下套3从上至下依次相连,与引锭头4构成一个贮液空腔。采用该结晶器能实现二次冷却结晶和铸前引锭的二级定位,成为铝合金方锭同水平热顶铸造的新工艺,提升了铝合金方锭铸造的工艺品质,并大大提升了生产效率。

865

865

0

0

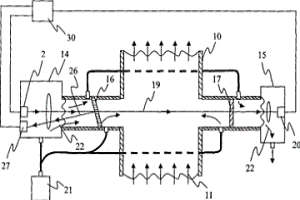

本发明公开了一种在位式气体测量方法,包括以下步骤:A.向光发射和/或光接收区域内通吹扫气体,吹扫气体中含有待测气体成分;B.光源发出测量光;C.测量光中包含的第一光束和第二光束在穿过待测气体之前或之后被分开;其中,第一光束穿过了吹扫气体、待测气体,经吸收后被接收,得到包含吹扫气体、待测气体信息的第一信号;第二光束穿过了光发射区域内的吹扫气体,经吸收后被接收,得到包含吹扫气体信息的第二信号;D.处理第一信号和第二信号,得到待测气体的参数。本发明还公开了一种用于实施上述方法的在位式测量装置。本发明具有结构简单、安装调试容易、成本低、测量精度高等优点,可广泛应用在冶金、化工、水泥、环保等领域中。

946

946

0

0

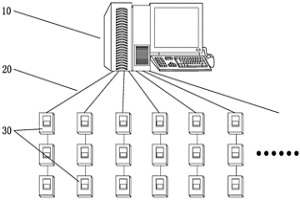

本发明属于控制器技术领域,涉及双电源集中控制装置,中央控制器通过工业级485总线同时与1-64个双电源控制器电连接,双电源控制器是:中央处理器分别与万年历时钟电路、液晶显示屏、转换驱动电路、常用电源的电压频率及相序检测电路、备用电源的电压频率及相序检测电路、电源电路、紧急脱扣电路、位置检测电路及RS?485通讯电路电连接,中央处理器接收检测信号控制常用与备用电源的转换、脱扣、油机启停及卸载输出,RS?485通讯电路能快速对中央处理器内部记录或控制参数进行远程设置、紧急脱扣、手动与自动控制模式的转换,优点是:检测准确,控制灵活,用电可靠,实时记录,用于机场、高铁、化工、冶金、商场、医院、邮电、消防等重要用电场所。

975

975

0

0

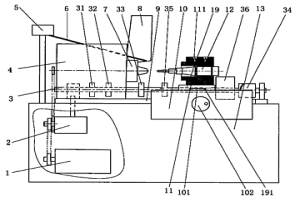

本发明涉及工件加工装置,具体是能对磁性、粉沫冶金、硬、脆非金属材料进行加工的超声波机械控制全自动加工装置。它由床架框、电动机、变速箱、分配轴、主轴箱、振动式料斗、输料管、主轴夹头、送料机械手、床身、大、小拖板、刀架组成。其特征在于还有高频交变电压发生器和超声波换能部件,超声波换能部件由压电效应的换能器、变幅杆、夹持器、刀具、套筒构成,压电效应的换能器的一端是变幅杆,变幅杆的另一端是夹持器,夹持器夹持刀具,压电效应的换能器与套筒在节面处固定连接,套筒由螺钉A固定在刀架上,压电效应的换能器通过电极与高频交变电压发生器电连接。本发明具有加工精度高,自动化程度高的优点,可加工内孔、端面、外圆。

745

745

0

0

本发明公开的是一种高硅梯度复合铝合金缸套材料及其制备方法,该材料各组分按重量百分比为:Si:13.0%~27.0%;Fe:0.3%~2.0%;Ni:1.5%~5%;Cu:1.5%~4.0%;Mg:0.3%~0.8%;Mn:0.3%~0.8%;V:0.1%~0.5%;Sr:0.05%~0.10%;RE:0.04%~0.1%;P:0.01-0.1;Al:余量。其制备方法包括上述材料以中间合金进行成分设计并精确配料;熔炼、覆盖、精炼与变质处理;离心铸造成形;热处理;机加工与珩磨加工。本发明特点是采用Sr-P-RE三元复合变质处理技术和采用变频电机控制的离心铸造技术,获得梯度摩擦学功能的复合材料,比喷射沉积、粉未冶金工艺制备成本低,比压铸工艺获得的制品力学性能和摩擦学性能更优越,制得缸套加工质量与使用效果更优越,具有与活塞铝合金配缸相容性好等优势和特点。

中冶有色为您提供最新的浙江有色金属理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年07月09日 ~ 11日

2025年07月09日 ~ 11日  2025年07月11日 ~ 13日

2025年07月11日 ~ 13日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月17日 ~ 19日

2025年07月17日 ~ 19日