全部

1084

1084

0

0

本发明涉及一种新型轻质墙体材料,具体来说是一种利用高炉水渣生产混凝土砌块方法,该砌块由高炉水渣、水泥、石灰、石膏粉、铝和水组成。本发明以高炉水渣为生产原料,解决了冶金工程中大量高炉水渣无法处理、污染环境等问题,起到资源循环利用的作用,而且利用高炉水渣生产砌块有利于降低企业成本。此外,本发明方法生产的砌块强度高、重量轻,可满足建筑需求。

1328

1328

0

0

本发明涉及冶金领域,公开了一种焊条钢及其制造工艺,焊条钢的制造工艺包括冶炼步骤、精炼步骤以及浇铸步骤。其中,精炼后的钢水成分包括C:0.06~0.08wt%、Si:≤0.03wt%、Mn:0.37~0.50wt%、P:≤0.025wt%、S:≤0.025wt%,[O]:30~50ppm,余量为杂质和Fe。浇铸步骤对精炼步骤所得的钢水采用连铸工艺进行浇铸,钢水过热度为30~50℃。采用此工艺制造的焊条钢能够具有较好的焊接性能和拉拔性能,满足后续的使用和加工要求。此生产工艺能够较好的保证生产顺行,连铸不易产生结瘤现象。

870

870

0

0

本发明涉及湿法冶金技术领域,尤其涉及一种含锡、铅、锌原料的碱浸出电解冶炼方法;具体为:低含量的锡、铅、锌物料经烟化炉烟化富集后用氢氧化钠和亚锡酸钠的混合液还原浸出;高含量的锡、铅、锌物料直接用氢氧化钠和亚锡酸钠混合液还原浸出;碱性浸出液先用低槽压、低电流密度电解铅锡合金,电解残液再用高槽压、高电流密度电解金属锌粉;本发明有效地将锡、铅、锌与铁、铋、铜、镉、镍、钴等杂质分离;然后用不同的电解条件进行锡、铅、锌有效分离,缩短了工艺流程,降低了生产成本,减少了三废治理。

913

913

0

0

本申请提供了一种防止转炉电除尘泄爆的冶炼过程控制方法,其步骤如下:降低转炉氧气开吹流量,在保证钢液点火成功的同时,减少更多的未充分燃烧氧气进入烟道,在开吹30秒内氧气提升到预定冶炼流量;降低转炉氧气开吹流量后,发现点火异常应立即提枪,使用氮气吹扫烟道后,重新下枪开使吹炼;铁水硅高需要双渣法冶炼,第一次采用双渣法操作在碳氧反应期之前;异常条件下再次下枪,采用点吹模式,使用氮气吹扫后,进行冶炼操作,涉及冶金技术领域,其中,从氧气控制、加料控制以及合适的风机转速的控制模型,可以避免转炉煤气爆炸极限,有效解决转炉静电除尘使用过程中产生的泄爆隐患问题,保证生产节奏的流畅、提高生产稳定高效的目标。

850

850

0

0

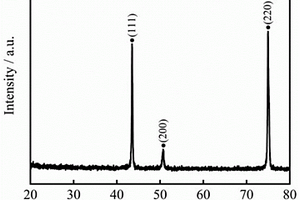

本发明公开了一种Mg-Gd-Y-Zr合金的制备,其特征在于:采用铸锭冶金法制备质量分数为Mg-12Gd-3Y-0.6Zr合金:工业纯镁、30.47%Gd镁钆中间合金、31.72%Y镁钇中间合金和30.16%Zr镁锆中间合金,在730~750℃熔化,采用CO2+SF6混合气体保护,浇注,经530℃均匀化退火24h后即得。退火后的Mg-Gd-Y-Zr合金在450℃进行挤压,挤压比为16:1,挤压后的合金时效T5处理即可。

899

899

0

0

本发明公开了一种硫化耐热耐磨稀土合金钢及其制备方法和应用,属于冶金工业领域。本发明合金钢由以下重量百分比的各组分组成:碳0.1-1.0%,硅0.2-0.4%,钨0.1-1.5%,锰0.2-0.8%,钼0.3-1.7%,硫0.5-2.5%,铬0.4-2.0%,钒0.1-0.5%,稀土0.1-0.001%,余量为铁。本发明硫化耐热耐磨稀土合金钢具有优异的耐高温、耐磨损、固体自润滑等性能,适用于制作高温耐磨作业部件,可制备成各种形状低重负荷下的滑动轴承、轴瓦、轴套、耐磨衬板、滑板、机床滑道等产品,能代替铜合金类产品,具有耐压力、抗磨损等优势,能显著延长工件的使用寿命。

1219

1219

0

0

本发明涉及一种广泛应用于冶金、矿山、电力、化 工、煤炭等工业领域的耐磨易损件的高碳高铬耐磨耐 蚀铸铁,其特征是在铸铁中加入C3.8/2.8、Si≤1.0、 Mn≤0.8、P≤0.07、S≤0.05、Cr22/12、Mo0.7/1.3、 V0.25/0.35、Cu≤1.0、Re0.03/0.05,用此铸铁能铸 造渣浆泵过流件、物料输送管道、管道弯头、碎煤机滚 齿、磨煤机旋流器等冲击负荷大小的工件,使用寿命 比镍硬铸铁提高了1.22-2.33倍,比一般高铬铁提 高了1.03-1.47倍。

1139

1139

0

0

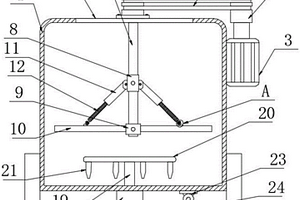

本实用新型公开了一种新型高效搅拌机,具体涉及冶金化工领域,包括搅拌桶,所述搅拌桶的顶部通过螺栓固定有桶盖,所述搅拌桶的一侧外壁顶端安装有驱动电机,所述驱动电机的输出轴为竖向设置,所述驱动电机的顶端安装有第一飞轮,所述搅拌桶的内部设置有转杆,所述转杆的顶端穿过桶盖延伸至搅拌桶的顶部。本实用新型通过设置有螺筒和螺杆,使用时,通过启动驱动电机,使得转杆随着第二飞轮转动,由于搅拌叶安装在转杆上,使得搅拌叶随着转杆一起转动对溶液进行搅拌,通过改变搅拌叶和转杆之间的角度,可以改变搅拌叶的搅拌面,从而可以根据实际搅拌位面的需求进行调整,满足不同的搅拌需求。

783

783

0

0

本实用新型涉及冶金铸造行业,尤其涉及一种电动手动兼备的浇包,其包括包架、丝杆升降机和转动手轮,所述包架内侧设置有浇包,浇包上端边缘设置有包嘴,所述丝杆升降机位于浇包后端下方,丝杆升降机两侧中轴传动处设置有两组电磁离合器,丝杆升降机下方两侧设置有与电磁离合器相对应的电机Ⅰ和电机Ⅱ,所述手轮安装在电磁离合器中轴一端。本实用新型采用电动手动兼备,电动提升速度快,在传动处加设两组电磁离合器,解决电机频繁启动,手动便于随时调节浇铸速度,本实用新型操作简单,使用方便。

1246

1246

0

0

本实用新型公开了一种炭素构件焙烧铺料装置,属于工艺装备;旨在提供一种扬尘小的粉料铺料装置。它包括顶部设有吊环、底部设有阀门的料斗;外壁上固定有齿条(5)的内管(4)与料斗(2)固定连接,内管(4)上设有阀门(3);固定有电机(6)的外管(8)套在内管(4)上,固定在电机轴上的齿轮(9)与齿条(5)啮合。本实用新型结构简单、操作方便,不仅可大大降低车间粉尘的污染,而且无需增加行车的标高即可满足对料箱各个位置铺撒填充料的需要;可用于电解铝等冶金行业中的阳极炭块制造。

965

965

0

0

本实用新型涉及冶金行业用来生产酸性球团矿的一种设备,具体是矩形竖炉防过湿结构,该炉包括炉墙(9)、置于炉墙内的屋脊形干燥床(7)和置于干燥床下部的导风墙(6),其特征在于:在干燥床下部、导风墙上部的通风孔(5)上设置异形砖(10),在异形砖与屋脊形干燥床的下部形成的半封闭空腔(8)内通长安装开有小孔的送风管(4),该送风管与炉外的风机(1)通过管道连接。在所述的送风管(4)与风机(1)的连接管道上设置调节阀(2)和流量控制板(3)。本实用新型的优越之处在于:在干燥床上部增设低温大风量区,即防过湿带,减少生球爆裂,同时增加热气流量,提高干燥速度,增加球团矿产质量。

1145

1145

0

0

本发明公开了一种液压柱塞泵缸体的钢基体与铜合金圆柱面及孔的熔铸方法,步骤如下:清洁钢基体需熔铸表面,并对表面进行活化;将铜合金放置于钢基体上,进行预热;熔化铜合金使其流入到钢基体需复合区域;保温放置30-60min;两段冷却。采用本发明的技术方案后有效解决了钢基体与铜合金两种金属材质冶金结合的问题,并且使其界面的结合强度达到了产品的再加工及实用工况要求,使该类产品(液压柱塞泵钢基体整体熔铸缸体毛坯)的合格率可达95%以上,生产效率至少提高一倍以上,结合强度提高20%左右,相对国内同内产品成本下降约15%。

1147

1147

0

0

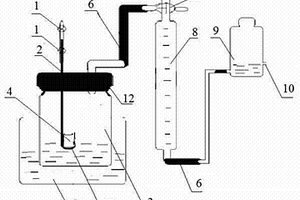

本实用新型公开了一种测量包芯钙线中单质钙含量的装置,它由反应器(3)、进样器、恒温水浴(5)、导气管(6)、量气管(8)、水准瓶(9)组成,其中,进样器又由弹簧夹(1)、进样杆(2)、杯架(11)和试样杯(4)组成,进样杆(2)上端安置有弹簧夹(1)、下端连接杯架(11),试样杯(4)置于杯架(11)之上;反应器(3)和量气管(8)通过导气管(6)连接;量气管(8)顶端的连接部位有两通阀(7),量气管(8)的下端通过导气管(6)连接水准瓶(9),水准瓶(9)还有一个溢流口(10);测量时,反应器(3)置于恒温水浴(5)中。本实用新型的装置,解决了测量包芯钙线中单质钙含量的问题,本测量装置操作简单,测量速度快,成本低、具有广泛适用性,在冶金行业易于推广普及。

1057

1057

0

0

本发明公开了一种激光熔覆AlCrN复合涂层硬质合金铣刀的制备工艺,该工艺采用AlCrN作为熔覆材料,利用激光熔覆技术快速加热、快速凝固,从而在硬质合金棒料上形成AlCrN熔覆层,随之将表层有熔覆层的硬质合金棒料加工为成品立铣刀,从而达到改善立铣刀的切削性能的目的。采用本发明方法制备的刀具,在其端刃及周刃上均有一层均匀的AlCrN熔覆层,且呈冶金结合,结合强度高,加工性能好;而且刀具既具有硬质合金本身的优点,由于表层的AlCrN熔覆层,同时又具有AlCrN涂层的高温综合性能(AlCrN涂层在1000℃时硬度仍保持25.6GPa);与相同材质的硬质合金铣刀相比,采用本发明制备的铣刀在切削时使用寿命提高了37%。

1015

1015

0

0

本发明涉及湿法冶金技术领域,尤其是一种从磁黄铁矿中提取金的方法,通过对磁黄铁矿预处理步骤中,溶液中氧化还原电势电位进行控制,使得溶液中的氧化还原的电势电位维持在450mv以下,进而使得磁黄铁矿表面物质被脱出率达到了85%以上,同时也降低了金在预处理步骤的损失率不超过千分之一,进而确保了从磁黄铁矿中提取金的提取率,也降低了提取金的成本,并且降低了提取金工艺所带来的环境污染。

1054

1054

0

0

本发明涉及湿法冶金技术领域,具体涉及到一种从铜镉渣中生产金属铜粉方法,利用铜、锌成分能够溶解于氨性溶液中生成铜铵络离子、锌铵络离子,实现铜镉渣中镉成分与铜、锌分离的原理;再利用亚铜离子的盐几乎不溶于水、稀酸、稀碱等溶液,且锌只有二价锌离子,其盐易溶于水、酸、碱等溶液,采用还原剂将二价铜离子还原成亚铜离子,产生沉淀,实现锌、铜分离;再利用亚硫酸铵亚铜在150℃左右时,会发生歧化分解,形成金属铜、硫酸铵和二氧化硫气体或者向亚硫酸铵亚铜沉淀中加硫酸至10%以上时,酸分解形成亚铜离子、硫酸铵、二氧化硫气体,且亚铜离子再歧化分解为金属铜和铜离子,以实现金属铜粉的回收。

1039

1039

0

0

本发明公开了涉及冶金炼钢连铸技术领域中一种连铸中间包的快速自动取样的方法,在连铸设备与自动化系统运行的条件下,利用连铸中间包钢水称重及中间包位置信号,建立中间包液位的静态模型,利用连铸钢水罐称重信号和中间包液位的静态模型连锁指导一台专门设计的取样设备,去精准、快速、自动的实现连铸中间包钢水取样。该自动取样方法的工艺控制易于实现,安全可靠,通过严格控制取样时间节点、取样速度与精准性,从而保证所取试样质量具备一致性、代表性、可靠性及稳定性。

937

937

0

0

本发明涉及湿法冶金技术领域,尤其是一种从含锗反萃碱液中提取锗精矿的方法,采用含Zn2+酸性溶液作为含锗反萃碱液水解沉淀锗的助沉剂,在水解完成之后,过滤获得水解渣和水解液,再将水解渣进行两次水洗后,再置于500-600℃的煅烧炉中进行煅烧干燥处理3-5h,即可获得含锗≥7%的锗精矿;降低了传统工艺中的分离困难,同时也避免了大量渣液导致的过滤困难,提高了锗精矿的品位。

1010

1010

0

0

铝合金/镍基合金或镍异种材料激光焊接方法,属于焊接技术领域。利用非线性能量耗散复合结构和优化激光束偏移量、离焦量、激光功率和焊接速度等工艺参数,通过相变热力学、扩散动力学和流体力学调整铝合金/镍基合金异种材料界面组织与结构演变、熔池冶金反应和相变过程,控制不对称熔池几何尺寸、稀释率和界面浓度梯度,限制有害非平衡Ni‑Al复相反应层析出相。增加界面有效连接面积,形成塑性较好α‑Al铝基固溶体和γ‑Ni镍基固溶体,协调塑性变形,缓解界面内应力,减小焊缝残余应力。熔池微合金化对焊缝的细晶强化作用与脆硬金属间化合物析出相引起的脆化效应相互抵消,提高抗裂性能,解决铝合金/镍基合金焊后脆性断裂问题,用于航空航天和船舶建造。

885

885

0

0

隔热1000℃保温防水喷刷软膏涂料,是粘稠纤 维糊状膏体。解决了石油、化工、冶金、电力等行业高 温及有腐蚀性异形设备的隔热保温一大难题,施工不 需停产,不需包缠和加固辅助材料,大大降低了工程 费用和维修费用,系优质轻型节能型硅酸盐新型产 品。其干容重kg/m3<500,导热系数 W/mK<0.12,成本1m3约1000元。

1010

1010

0

0

本发明涉及一种用作粉磨介质的高铬铸铁磨球及生产方法。其化学成分及含量如下:C:2.0~3.0,Mn:≤1.50,Cr:11.0~16.0,Si:≤1.50,Cu:≤1.50,Re:0.06~0.10,P:≤0.1,S:≤0.1其余为Fe。它采用水玻璃自硬砂保温冒口金属型铸造,热处理工艺采用中温正火和低温回火热处理,使之获得屈氏体基体组织,与砂型铸造高温淬火马氏体高铬球相比,节省了贵重元系Mo,提高了铸球的冶金质量及铁水利用率和产品合格率,减少热处理费用。

1084

1084

0

0

本发明公开了一种电解槽大修槽渣回收用水的循环利用方法,其特征在于,对电解槽大修槽渣进行水浸,使得电解槽大修槽渣中的氟化钠溶于水中,去除电解槽大修槽渣中的氟,处理过程中的用水,通过反渗透水处理系统进行回收,分离得到的清水循环使用,得到的高氟残渣制作冶金造渣剂,实现生产用水的循环使用。本发明将电解槽大修槽渣中难以去除的氟化盐分离,提高了电解槽大修槽渣的回收利用价值,使其变废为宝,实现了电解槽大修槽渣经济、无污染回收,从根本上消除污染隐患。

820

820

0

0

本发明属稀土冶金领域,具体涉及一种从含稀土的磷精矿中提取稀土元素的全流程工艺。本发明以含REO为0.05—0.3%的磷矿为原料,采用低浓度盐酸进行一次分解,使磷精矿中大部份杂质进入溶液,并有效抑制稀土的分解;再用硝酸对一次渣进行分解,使稀土等有价金属进入溶液,制备出符合后续萃取工艺的二次分解液;采用中性萃取剂在不加盐析剂条件下,直接在高酸、杂质成份复杂的磷矿二次分解液体系中进行稀土萃取,一步分离稀土,并辅以洗涤措施,使磷和稀土进一步分离。所制备的稀土富集物纯度大于90%,稀土总回收率在90%以上。

953

953

0

0

本发明涉及高炉原料生产技术领域,具体涉及一种返矿型高炉原料及其制备方法,所述返矿型高炉原料包括以下重量份的组分:返矿50‑60重量份,冶金石灰1‑6重量份,氧化铁皮20‑35重量份,膨润土9‑13重量份,粉煤灰2‑4重量份。本发明的方法制备得到的返矿型高炉原料,具有符合高炉原料要求的强度。本发明无需通过烧结增大强度,节省能源,保护环境,而且原料多为废料,绿色、环保,本发明的返矿型高炉原料比外购烧结矿价格低了约80‑100元/吨,比球团矿价格低了约150元/吨,比不块矿价格低了约50元/吨。

1009

1009

0

0

本发明属于金属材料技术领域,尤其涉及一种高强度高韧CrCoNi中熵合金均质细晶薄板的制备方法;包括真空熔炼、合金铸锭退火、锻造开坯拔长、高温往返轧制成型5个步骤;所述锻造开坯拔长为:将退火后的合金铸锭经镦粗、拔长锻造处理,制得板坯;墩粗速率为50‑200mm/s,拔长锻造比2‑10。本发明提供的方法在退火后进行锻造开坯拔长处理,通过短时间内的大塑性变形,可完全破碎铸态组织中的大量树枝晶,获得细小且均匀的晶粒组织并减少气孔、疏松等冶金缺陷;并采用高温往返轧制的工艺方法,细化晶粒大小和组织结构,提高了材料的强度和塑韧性,明显减少了CrCoNi中熵合金各向异性问题。

1168

1168

0

0

本发明涉及一种用于加工镍钼矿的钠化剂,属于有色冶金的技术领域。所述钠化剂包含碳酸钠5~40份和含钠物料5~50份;所述含钠物料选自碳酸氢钠、氯化钠、硝酸钠或天然碱中的一种或它们的混合物。本发明的有益效果是:能显著降低镍钼矿钠化焙烧和钼浸液净化除杂的生产成本,减少辅料的种类、用量和废渣废水排放量,有利于环境保护。

931

931

0

0

本发明涉及冶金炼钢板坯连铸技术领域,尤其是一种防止微合金化钢连铸板坯角部横裂纹的方法。所述的方法应用在钢包炉冶炼工艺和连铸工艺中,其中,微合金化钢中Ti元素的质量含量百分比控制在0.018~0.025%,连铸机二次冷却水的比水量调整至0.42L/kg。本发明主要通过采取工艺手段解决微合金钢铸坯的角横裂问题,通过钢水微Ti处理,减少微合金钢中NbN和VN在晶界析出弱化晶界强度,并从冷却工序上避开钢的第三高温脆性区以及减少矫直时铸坯角部的应力应变,不需要额外的设备改造和投入,对是否配备电磁搅拌没有严格的要求,本发明投入低,限制少,适用范围广。

856

856

0

0

本发明涉及钢铁冶金行业球团矿生产工艺技术研究领域,具体涉及一种有利于高效造球的铁矿球团生产原料准备方法,首先判断铁精矿粉是粗料还是细料,若为粗料,则铁精矿粉预配料后进行湿磨;然后对铁精矿粉进行干燥,再经过高压辊磨进行粉碎;将经过粉碎的铁精矿粉与膨润土等进行配料后,通过强力混合得到球团混合料;随后球团混合料进入造球机造球后得到球团生球;分别检测进入造球机前的球团混合料与球团生球水分含量,并对进入造球机前的球团混合料进行自动调节加水后进行强力混合,保持球团混合料水分含量范围控制在低于生球适宜水分含量的0.3%~0.5%。本发明解决了生产原料在准备的过程中较难掌控水分含量的技术问题,球团生球强度及生产效率提高。

中冶有色为您提供最新的贵州有色金属理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年07月09日 ~ 11日

2025年07月09日 ~ 11日  2025年07月11日 ~ 13日

2025年07月11日 ~ 13日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月17日 ~ 19日

2025年07月17日 ~ 19日