全部

934

934

0

0

本发明公开了一种炼钢脱氧的铝钙合金,它包括金属铝粒、碳化硅、石灰石、钙渣,其重量百分含量分别为40%、15%、10%、35%,铝钙合金其脱氧产物为低熔点的铝酸钙,这种低熔点的铝酸钙易于聚合、上浮排除。由此铝钙合金同时具备了脱除钢水中溶解氧及吸附去除夹杂氧的能力。铝钙合金具有快速成白渣、强的脱硫能力。铝钙合金以铝、钙强脱氧元素脱氧,促进石灰快速熔化,形成白渣,实现高效脱硫,同时脱氧产物低熔点的铝酸钙还能很好的温润脱硫产物CaS,这有助于脱硫产物被吸附排出钢液,达到高脱硫的效率。冶金效果稳定,可操作性强。

791

791

0

0

本发明属于冶金材料技术领域,具体涉及一种304不锈钢用连铸结晶器保护渣及其制备方法。所述保护渣化学成分及其重量百分含量为:SiO2?27.0%~30.0%、CaO?30.0%~33%、Li2O?0.4%~1.0%、Al2O3?5%~7%、Na2O?8%~9%、F??5.0%~7.0%、MnO?2.0%~4.0%、Fe2O3≤2.0%、C固1%~2.0%和挥发分11%~15%。本发明保护渣均匀稳定,熔化均匀,解决在结晶器内易结壳、卷渣、夹渣、铸坯表面粘渣、皮下气泡、裂纹、振痕深、粘结漏钢问题,改善304不锈钢铸坯质量。

1058

1058

0

0

本发明为炼铁技术领域提供一种硫酸渣废料回收利用新工艺。其主要特点在于:在对硫酸渣进行浮选、重选或磁选后的工艺流程中,采用冷固结模压造块工序,在所要模压造块的硫酸渣中,按照给定的比例配入胶粘剂、固化剂及添加剂,在搅拌机中充分混匀,然后在冲压机或对辊压机上进行压块,压出球形或椭球形等各种形状的成品,采用自然放置或人工养护的方式使冷固球团达到最佳的强度性能,即可用于冶金生产。与现有技术相比,采用该工艺可以有效的回收利用硫酸渣,并具有设备简单、制作方便、工艺流程短、设备投资少、节能以及无污染等优点。

987

987

0

0

本发明涉及冶金领域中的炼钢脱氧工艺过程,尤 其涉及一种新型的高效钢芯铝系复合脱氧剂及其生产工艺,其 采取的技术方案如下:采用电解纯铝(Al>99.5%)和以低碳钢 为基的合金为原料,成品比重在3.2-5.0g/cm3,其中重量百分比为:电解纯铝(Al>99.5%)35-65%,低碳钢基合金(Fe≥97,Mn:0.2-1,Ba:0.1-1,Si:0.15~1.00)35-65%;由于本发明采取了上述技术方案,具有在炼钢过程中杂质少、脱氧效果好、收得率和脱氧效率更高的优点。

1036

1036

0

0

本发明属于钢铁冶金及资源再利用技术领域,特别涉及一种利用煤矸石生产铁包或钢包稀渣保温剂的方法。其特征是铁包稀渣保温剂煤矸石的加入量为60-78%,生石灰的加入量为20-38.4%,镁砂的加入量为1.6-3.6%。钢包稀渣保温剂煤矸石的加入量为35-60%,SiO2的加入量为6-12%,生石灰的加入量为25-55%,镁砂的加入量为1.6-3.6%。本发明优点是在不大改变现有保温剂生产的生产条件的前提下,提出了一条保温剂生产的新方法,使现有的煤矸石中的有效成分得到了充分利用,同时为煤矸石的综合利用开辟了一条新的良好的应用途径。

1180

1180

0

0

本发明涉及冶金领域中含钛不锈钢连铸用冶金辅料产品,主要适应于含Ti量较高的不锈钢连铸专用的预熔型结晶器保护渣技术;本发明的产品构成为:含硼专用预熔料(基料)、熔剂材料、碳质材料和添加剂,其中熔剂材料:包括为Li2CO3、Na2CO3和NaF等;本产品的特点是在满足常规不锈钢所要求的不增碳和减少修磨量的前提下,具有较高的容纳和吸附Ti的夹杂物的能力,并且在吸附夹杂物后,保护渣的粘度特性和凝固特性保持相对稳定,和进口渣相比,具有粘结漏钢几率更低,铸坯表面缺陷少和生产工艺的顺行性高等特点。本发明产品的渣条少,结晶器内反应活跃,铺展性好。

1157

1157

0

0

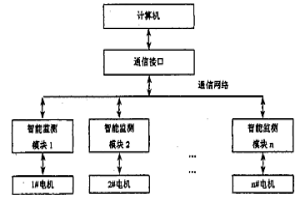

本发明涉及一种分布式智能电机监测系统。该系统包括现场底层智能监测子站,高层智能监测总站,以及用于进行数据采集与信息处理实现电机监测功能的模块化系统应用软件。其中,监测子站与对应位置的电机相连,由包含监测仪器、仪表、数据采集器的智能监测模块组成,智能监测总站是由实现电机信息集中处理和智能监测的计算机构成,子站与总站之间采用数据通信网络互连。通过该系统可实现单台或多台电机各项参数的实时采集和本地/远程监测,电机运行状态识别及故障诊断功能。不仅可作为电机生产厂家出厂试验和型式试验专用设备,而且还可广泛用于冶金、化工、石油、制药等工业部门电机实时监控或在线故障监测。

947

947

0

0

本发明公开了一种汽车板钢专用低硅超低碳覆盖剂及其制备方法,属于冶金技术领域,包括以下质量百分数的成分:SiO2≤3.0%、CaO 40.0~50.0%、C≤1.0%、Al2O320.0‑30.0%、MgO 6.0~14.0%、Fe2O3≤3.0%、S≤0.04%,其余为不可避免的杂质。本发明保温性能优异,有效解决汽车板钢容易增碳的缺陷,通过加入新材料和配方配比优化,有效提高吸附钢水中夹杂物,进一步降低钢坯的杂质含量,提高钢水洁净度,技术上具有创新示范作用,同时,有效提高钢厂产品合格率,提高劳动生产率,简化工序和节能降耗效果显著。

896

896

0

0

本发明涉及冶金领域中低碳钢超薄板坯连铸用冶金辅料产品,是适应于超薄板坯低碳钢连铸专用的预熔型结晶器保护渣技术;本发明是由预熔料、熔剂材料、碳质材料组成的,其中熔剂材料包括有Li2CO3、K2CO3、MnCO3和NaF等;本发明采取的生产工艺如下:将合格的预熔料、熔剂材料、碳质材料气化入料仓,然后依据专用保护渣所述的配比,按每6T进行微机配料,再入搅拌机搅拌,取半成品检测,等合格后,入球磨机干磨,入水磨机磨细并造浆,提料喷雾造粒,合格品包装入库。和进口渣相比,无粘结漏钢,其生产工艺的顺行性远远超过了进口渣;本发明的渣条少,结晶器内反应活跃,火焰小。

1219

1219

0

0

本发明涉及一种薄板坯高拉速专用多功能结晶器保护渣及其制备方法,属于冶金辅料技术领域。按重量份数计,上述保护渣中化学成分包括26‑35重量份的CaO、20‑30重量份的SiO2、3‑8重量份的Al2O3、0.5‑2重量份的Li2O、3‑8重量份的MgO、5‑11重量份的Na2O、6‑12重量份的F和1‑8重量份的C。该保护渣适用于较高拉速,特别是拉速大于4.5m/min的薄板坯,能够较好地兼容控制传热能力和润滑能力,可以兼容低碳钢、中碳钢和包晶钢连铸工艺需求。上述保护渣的制备方法简单,易操作。

1146

1146

0

0

本发明涉及冶金领域中超薄板坯连铸用冶金辅 料产品,是适应于超薄板坯连铸专用的预熔型结晶保护渣技 术;本发明是由预熔料(基料)、熔剂材料、碳质材料组成的, 其中熔剂材料包括有Li2CO3、K2CO3、MnCO3、MgCO3等;本发明采取的生产工艺如下:将合格的预熔料、熔剂材料、碳质材料气化入料仓,然后依据指定方案,按6T每作进行微机配料,再入搅拌机搅拌,取半成品检测,待合格后,入球磨机干磨,入水磨机磨细并造浆,提料喷雾造粒,合格品包装入库。和进口渣相比,没有一次粘结漏钢,其生产工艺的顺行性远远超过了进口渣;结晶器内反映:本发明的渣条少,结晶器内反映活跃,火焰小。

858

858

0

0

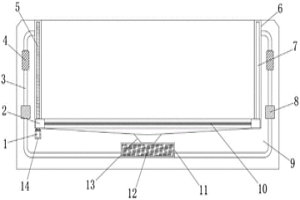

本实用新型涉及金属冶炼技术领域,具体揭示了一种制备铜基粉末冶金的净化装置,包括浸油箱,浸油箱顶面的中央开设有浸油槽,浸油槽的内部滑动连接有过滤板,所述过滤板顶面的中央开设有竖向贯穿过滤板的通孔,且过滤板的通孔内部连接有能够对浸油箱内部的油进行过滤的过滤网,所述浸油箱的浸油槽内壁底面的中央开设有便于油向下流动的过滤通孔,过滤板、过滤网和过滤棉搭配使用,能够对使用过后的油进行过滤,减小油中的杂质,从而便于油的循环使用,浸油箱在使用时对后续成品的正常浸油造成影响,同时过滤棉与过滤板均可以去除浸油箱,则便于对滤渣进行清理,保证了对油进行过滤的有效性。

1140

1140

0

0

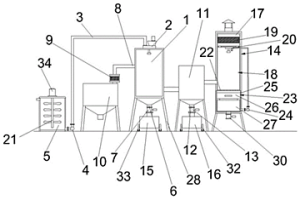

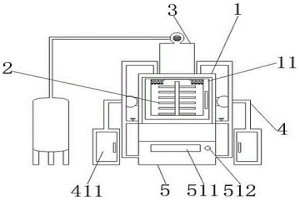

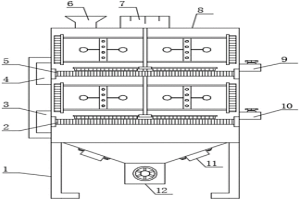

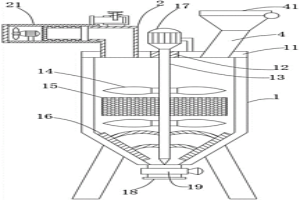

本实用新型属于保护渣制备技术领域,尤其为一种冶金辅料保护渣用节能环保造粒制粉装置,包括喷雾烘干塔,喷雾烘干塔的顶部固定安装有烘干塔顶盖,烘干塔顶盖上安装有高速离心雾化器,高速离心雾化器的顶部连接有输浆管道,输浆管道的另一端与泥浆输送泵连通,泥浆输送泵安装在泥浆搅拌装置的出浆口上,喷雾烘干塔的左侧壁贯通并连接有热风输送管,热风输送管的另一端与热风过滤装置固定连接,热风过滤装置安装在热风炉的顶部出气口上,喷雾烘干塔的右侧壁贯通并连接有旋风分离器,旋风分离器通过管道与除尘排气装置连接,本装置使集水仓中的水可重复利用,在有效去除废气中的粉尘和颗粒的同时大大节约了水资源的使用。

1002

1002

0

0

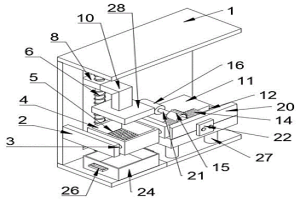

本实用新型属于制粒机技术领域,尤其为一种冶金制粒机喷淋装置,包括支撑板,所述支撑板顶部开设有通孔,所述通孔内部设有固定柱,所述固定柱底部设有第一集水盒,所述第一集水盒外周设有第二集水盒,所述第一集水盒与第二集水盒底部均设有雾化喷头,所述固定柱顶部外壁设有齿轮,所述齿轮后侧设有U型板,所述U型板的前侧开设有滑槽,所述滑槽内部设有滑块,所述滑块前侧设有齿条,所述滑块后侧设有活动块,所述活动块左侧设有滑杆,所述U型板内部设有电机,所述电机顶部设有旋转块,通过利用齿轮和齿条的运动,带动第一集水盒与第二集水盒顺时针和逆时针交替转动,带动雾化喷头顺时针和逆时针交替转动,增加雾化喷头喷洒范围,提高除尘效率。

1091

1091

0

0

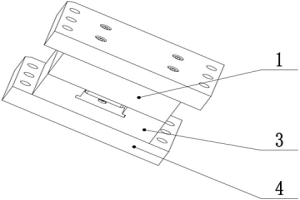

本实用新型提出一种粉末冶金齿轮镗孔夹具。包括外部的定位锥套和内部的弹性套,定位锥套与弹性套通过锥面配合,弹性套由至少三块锥瓣拼装而成,弹性套的内腔为工件的定位工位,任意相邻两块锥瓣之间的缝隙内设有弹性密封条,弹性密封条的长度沿弹性套的轴向覆盖整条缝隙以防止碎屑从缝隙进入弹性套的内腔中。本实用新型在现有技术的基础上,不用重新设计夹具,仅仅在锥瓣缝隙之间设置弹性密封条,使得既不影响锥瓣的正常径向运动,又能对缝隙进行密封,防止碎屑从缝隙处进入到弹性套的内腔中,从而实现了提高夹具的定位精准度,进而提高产品加工的质量,具有结构简单、实用性高、成本低、效果好的优点。

774

774

0

0

一种低氧化物夹杂高性能粉末冶金镍基高温合金的制备方法,属于金属材料领域。首先采用真空气雾化制粉技术制备质量配比为C:0.16‑0.19%,Cr:9.8‑12%,Co:16.5‑17.5%,W:7.7‑8.8%,Mo:0.65‑0.88%,Al:5.75‑6.30%,B:0.025‑0.033%,Zr:0.055‑0.087%,余量为Ni的球形预合金粉末,然后选取一定粒度的预合金粉末与一定含量和粒度的TiH2、TaH和HfH2粉末进行混合均匀,再装入到橡胶包套中进行冷等静压成形,然后去掉橡胶包套后将成形的坯体置于到高真空热压炉中按一定的烧结工艺进行热压烧结致密,再将致密的烧结坯体根据需要进行锻造或轧制成形得到毛坯零件,最后对零件进行时效性能处理。采用本发明工艺,所制备的镍基高温合金材料的氧含量较低,可获得高的持久强度以及高的低周疲劳强度。

1059

1059

0

0

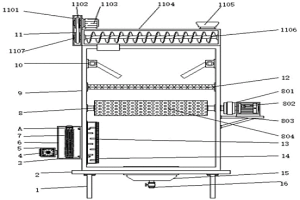

本实用新型公开了一种用于引流砂加工的冶金辅料快速干燥装置,具体涉及干燥装置技术领域,包括装置主体,所述装置主体的顶端设置有输料机构,所述装置主体内部顶端的两侧固定连接有铰接杆。本实用新型通过设置有连接座、皮带、第二伺服电机、安装座、进料口、螺旋杆、第一转轮和第二转轮组成,使用时,原料由进料口进入安装座的内部,安装座底端的一侧与装置主体的内部连通,启动第二伺服电机,第二伺服电机带动第二转轮旋转,第二转轮和第一转轮之间通过皮带连接,从而带动第一转轮旋转,第一转轮与螺旋杆连接,进而使得螺旋杆转动将原料均匀输送到装置主体的内部,结构简单,避免原料过多堵塞在住底部设置的通孔,提高了装置的工作效率。

1002

1002

0

0

本实用新型公开了一种冶金自动化烧结设备,涉及粉末冶金技术领域,包括炉体,所述炉体的正面活动安装有炉门,所述炉体的内部设置有烧结装置,所述炉体的上端固定安装有过滤装置,所述炉体的两侧固定安装有吸尘装置,所述炉体的下端固定安装有冷却装置。本实用新型通过烧结装置解决了传统烧结设备无法使材料均匀的受热烧结问题,过滤装置可以很好的将烧结时产生的有害气体收集并且过滤,改善了对外部环境的污染,使工作区域更整洁,降低对工人健康的损害,吸尘装置可以很好的将残渣进行吸取存储,效率高,效果好,冷却装置可以将设备均匀的进行喷淋降温,喷淋后的水源还可以收集并且循环使用,更加节能。

877

877

0

0

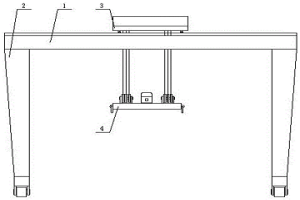

本实用新型公开了一种冶金机械设计与制造用绘图工具,包括底板,所述底板的两侧均开设有滑槽,所述底板的表面一侧固定连接有L型板,所述L型板的顶部内套设有第二丝杆,所述第二丝杆与L型板螺纹连接,所述第二丝杆的顶端固定连接有第二旋转手轮,所述第二丝杆的底端固定连接有第二卡环,所述第二卡环外套设有第二横板,所述第二卡环与第二横板转动连接,所述底板的表面上方设置有顶板,本实用新型拉簧通过杆体把顶板往下拉,从而使滚动轮紧紧的贴紧底板的表面,当滚动轮压住图纸的一端时即可实现对图纸的固定限位,操作简单方便,能根据图纸的大小来调整滚动轮的位置,从而能对不同大小的图纸进行限位固定。

910

910

0

0

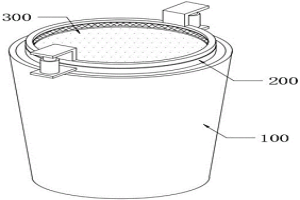

本实用新型提供一种冶金材料生产用筛分装置,包括桶体,所述桶体的内侧壁上设置有弹性组件,所述弹性组件均包括设置在桶体内侧壁左右两侧的第一固定座,所述第一固定座为U型,每个第一固定座的竖直部内侧壁上均设置有滑轨,每个滑轨的竖直部内侧均设置有滑块,每个滑块的竖直部内侧均设置有第一挤压板,每个第一挤压板的竖直部内侧均设置有伸缩套杆,每个伸缩套杆的外侧均套设有第一弹簧,每个所述第一弹簧的端部均设置有第二挤压板。本实用新型可以通过弹性组件保证筛网在冶金材料筛分过程中进行竖直和水平方向的振动,增加了筛分的效率,避免了筛网的网孔堵塞,延长了筛网的使用寿命。

1009

1009

0

0

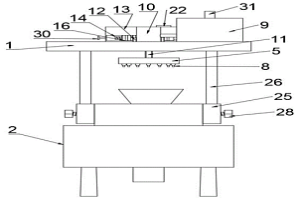

本实用新型提出了一种粉末冶金成型装置用生坯毛刺去除装置,设计粉末冶金工件的毛刺去除领域,包括导向组件和刷除组件,所述导向组件包括导轨、转盘和导向片,所述导轨倾斜设于所述的转盘的上方且所述导轨的下端部与所述导向片固定连接,所述导向片呈弧形结构,所述导向片的开口端与所述导轨的下端部相对设置,所述刷除组件包括支撑件、电机和毛刷,所述电机和毛刷通过所述支撑件安装在所述转盘的上方,所述毛刷与所述转盘轴线间的距离和所述导向片距离所述转盘轴线最远位置的距离相等,用于解决现有技术中对工件进行毛刺去除时,需要增加对工件位置调整的步骤以及无法自动对工件进行循环去除毛刺的问题。

848

848

0

0

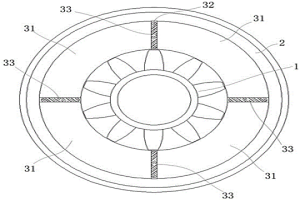

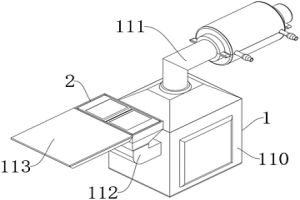

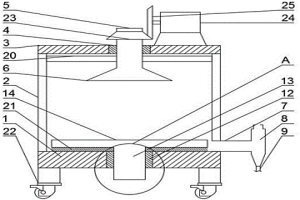

本实用新型提供一种冶金辅料喷雾造粒装置,属于冶金辅料技术领域,包括底板以及底板上设置的加热仓,所述加热仓上设置仓盖,所述仓盖上设置第一轴承,所述第一轴承内设置第一转杆,所述第一转杆与驱动机构相连接,所述第一转杆端部设置喷头,所述底板上设置干燥机构,所述加热仓底端设置出料管,所述出料管与旋风分离器相连接,所述旋风分离器的出料口处设置下料管;本实用新型可以通过喷头和出气管的相对旋转以空气与物料的接触面积,并且圆形刮环和刷毛的设置能够将加热仓内侧壁上粘附的颗粒等刮落。

1093

1093

0

0

本实用新型提供一种便于冶金辅料分筛的分筛装置,包括分筛装置的主体,所述主体的上部设置有进料斗,所述进料斗的两侧内壁上对称设置有挡料板,所述挡料板下部设置有支撑杆,所述支撑杆末端连接有滑动机构,所述滑动机构固定连接在进料斗的内壁上,所述进料斗下方且在主体内设置有粉碎腔,所述粉碎腔下方且在主体内设置有分筛机构,既能通过滑动机构对设置在进料斗内的挡料板进行控制,使其只在进料时打开进料完成后自动复位,有效避免冶金辅料产生溅射带来危险,又能将筛分过后的辅料进行分类存储便于取用。

1186

1186

0

0

本实用新型属于冶金冷却技术领域,尤其为一种冶金冷却降温自动补水装置,包括内冷却池和固定连接在所述内冷却池周侧的溢流池,所述内冷却池的内部上下滑动连接有压板,所述内冷却池的内壁底部固定连接有用于带动所述压板上下移动的压缩仓,所述压板的底面固定连接有用于在所述压缩仓挤压时进行排水的排放仓;液位在随着工件投放后,向四周溢出,压板下降时带动压缩仓压缩后,液体受到挤压影响通过排放仓排出,从而对内冷却池进行补水,又可以对溢出的液体进行收集后,通过压力使液体再次进入内冷却池进行补水,从而达到自动补水的目的,在整个状态下不需要动力件的参与,使结构简单,降低使用成本,同时保证冷却效果。

937

937

0

0

本实用新型属于冶金设备技术领域,尤其为一种冶金用矿石制粒装置,包括支撑架,所述支撑架正面设有两个固定板,两个所述固定板的内壁均设有支撑柱,所述左右两侧的支撑柱之间设有制粒框,所述制粒框的底部开设有制粒孔,所述制粒框的后侧设有传动螺杆,所述传动螺杆的外壁设有滑块,所述滑块的前壁设有L型连接杆,所述L型连接杆底部设有按压块,所述支撑板的顶部开设有第二滑槽,所述第二滑槽的内部设有齿条,所述第二滑槽的左侧设有滑杆,所述齿条的上方设置有齿轮,通过利用传动螺杆带动按压块对处理好的天然矿进行按压,使天然矿从制粒孔内挤出,在通过切割装置对从制粒孔出来的天然矿进行切割制粒,不仅操作简单而且制粒效率高。

1025

1025

0

0

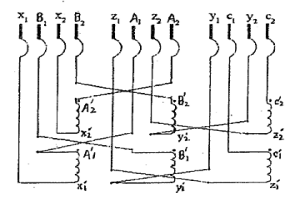

低电抗冶金电炉电源变压器涉及冶金设备,适用于低电抗冶金电炉电源变压器。目的在于提出内耗低的低电抗冶金电炉电源变压器。电源变压器次级绕组是在内部交叉配线,因三相电负载均衡,而节电,提高了冶金电炉用电效率。

837

837

0

0

制动闸片是高速列车制动系统的关键执行部件,通过制动闸片和制动盘的摩擦将列车动能转化为摩擦热能,实现列车减速最终停车,确保高速列车的安全运行。随着列车运营速度的不断提升,对制动闸片材料提出了更高的要求。本发明设计了一种高性能粉末冶金摩擦闸片材料,先制备成分为C:1.8‑2.2%,Cr:3.5‑4.0%,Mo:2.2‑2.5%,V:4.5‑5.0%,W:10‑14%,Co:7‑8%,余量为Fe的合金粉末,然后根据列车时速选取合适的粒度进行压制成形,并烧结成具有一定强度和孔隙率的多孔体,然后将多孔体熔渗铜得到致密的块体材料,再通过合适的热处理最终得到高性能的粉末冶金摩擦闸片材料,该材料兼顾粉末冶金铁基和铜基摩擦材料的优点,克服单一材料的缺点,因此具有优异的综合性能。

1253

1253

0

0

本实用新型公开了一种粉末冶金的新型雾化中间包结构,涉及粉末冶金技术领域。本实用新型包括中间包主体,中间包主体包括绝热层和永久层,永久层固定连接在绝热层的内壁,中间包主体的内腔嵌设有衔接层,衔接层的内壁设有工作层,衔接层包括衔接筒,衔接筒的内腔嵌设有挂壁网筒,挂壁网筒的内壁设有工作层,工作层具体为一种镁砂。本实用新型通过衔接层、衔接筒、挂壁网筒、工作层、衔接块、伸缩杆、衔接环和L形连接块,解决了现有的中间包采用石墨坩埚作为内衬,其石墨坩埚的更换成本较高,钢液遇到石墨会增碳,采用石墨坩埚增碳后需要采用特殊工艺在除碳,进一步增加了成本,不便于对内衬进行拆卸清理并且清理效率低的问题。

1203

1203

0

0

本实用新型公开了一种粉末冶金加工用混料装置,包括筒体,筒体上固定有筒盖,筒盖上固定嵌入有轴承,轴承上过盈配合有驱动轴,筒盖上固定有第一电机,第一电机的转轴与驱动轴通过联轴器固定,驱动轴上固定有搅拌片,驱动轴上还固定有镂空板,驱动轴的下端固定有与筒体内壁接触的刮条,筒体的下端设置有出料口,出料口上固定安装有阀门。本实用新型通过叶片以及镂空板的转动,可有效的将不同冶金粉末混料原料进行打散并混合均匀,刮条能够筒体底部的原料进行混合,并保证出料稳定。

中冶有色为您提供最新的河南南阳有色金属理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!