全部

879

879

0

0

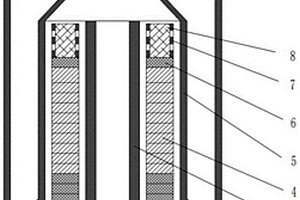

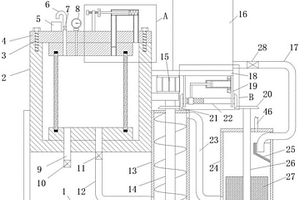

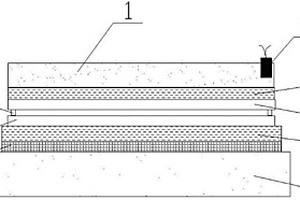

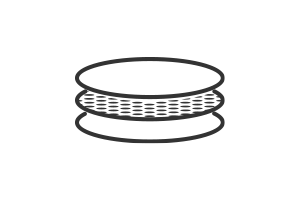

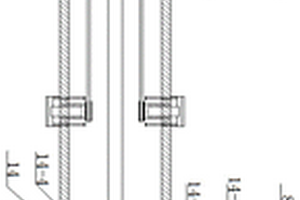

本发明提供了一种生产飞机刹车盘用炭‑炭复合材料坯体的方法,该方法包括在CVI炉(1)内以碳源气体对炭刹车盘预制体(4)进行化学气相渗透,装炉时炭刹车盘预制体堆叠成圆筒状的料柱,任意相邻两层炭刹车盘预制体之间铺有硫酸纸;通气时碳源气体分两路由下而上到达料柱,其中一路通往料柱的内表面,另一路通往料柱的外表面。本发明提供的方法有助于提高炭‑炭复合材料坯体中粗糙层热解炭的含量,进而提高产品质量一致性。

988

988

0

0

本发明涉及车用空调附件,具体涉及一种车用空调DCPD复合材料基座。其方案是,由原料A料和B料按质量比A:B=0.5~1.5的比例混合制成,其中,A料包括如下重量份配比的组分:DCPD 75~84份、催化剂1~8份、稳定剂0.1~4份、添加剂10~22份;B料包括如下重量份配比的组分:DCPD 75~84份、活化剂5~10份、调节剂10~15份。本发明所提供的车用空调DCPD复合材料基座,具有耐热、耐酸碱、抗摩擦等优良性能,并且具有良好的绝缘性,可应用于制作车用空调的基座,包括汽车空调用基座、列车空调用基座、地铁空调用基座等。

818

818

0

0

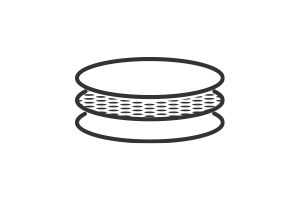

本发明公开了一种纤维复合材料板式弹簧,包括:板式弹簧本体,由一中央矩形段及位于所述中央矩形段两端的两个端部段组成,所述端部段的宽度向远离所述中央矩形段的方向逐渐变窄;板式弹簧加强层,所述板式弹簧加强层与所述板式弹簧本体的材质相同,包括覆设于所述板式弹簧本体的上表面或下表面的加强层本体,和位于所述加强层本体两侧的增强段,所述增强段的宽度不小于所述板式弹簧本体的厚度,长度不小于所述板式弹簧本体侧面的长度,所述增强段覆设于所述板式弹簧本体的两侧。本发明防止了端部斜切处断裂纤维层的裸露,有效地避免了端部斜切裂纹及纤维折曲,大大提高了板簧的承载能力。本发明还公开了一种纤维复合材料板式弹簧制作工艺。

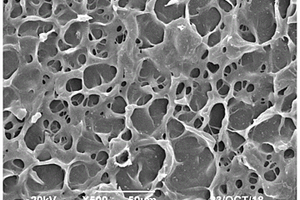

本发明公开了一种基于气相浸渗反应制备的C/ZrC复合材料,其是以碳化锆为基体,以碳纤维预制体作为增强相,该C/ZrC复合材料的密度为1.98~4.25g/cm3,开孔率为6%~18%,金属锆的含量在0.5wt%以下。制备时先成型纤维预制体,然后制备纤维保护涂层、多孔C/C预制体,再将制备的多孔C/C预制体在惰性气氛中进行高温处理,最后将金属锆置于石墨坩埚底部,将C/C预制体置于金属锆上方,在真空条件下加热使锆蒸气挥发与C/C预制体进行气相浸渗反应,得到产品。本发明的制备中采用了自制的气相浸渗反应设备。本发明具有周期短、成本低、产品耐高温性能好、力学性能优异且金属残留量极小等优点。

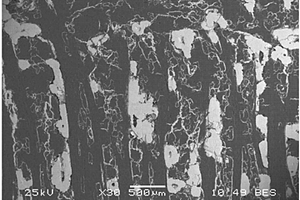

提供了一种热解碳改性短切碳纤维增强ZrB2‑ZrC‑SiC复合材料,以ZrB2‑ZrC‑SiC为基体,以热解碳改性短切碳纤维为增强相;基体与增强相的体积比范围为:2.3‑9;热解碳改性短切碳纤维的直径范围为6‑10μm,长度范围为:1~3mm,它是碳纤维经化学气相渗透处理得到,化学气相渗透处理的工艺条件为:温度在800‑1200℃范围内,系统压力为0.5‑1kPa;以N2或H2为载气体,载气体流量:400‑600ml/min;以丙烷为碳源,碳源流量:400‑600ml/min,沉积40‑60h。复合材料的制备方法包括粉体湿法球磨、与纤维混合球磨、初步成形、等静压压制和无压烧结。

731

731

0

0

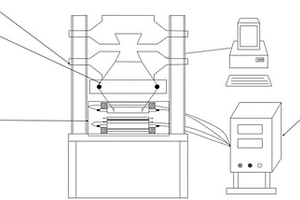

本实用新型提供了一种用于制备纤维增强热塑性复合材料层合板的装置,所述装置包括加压装置、加热装置、保温隔热装置和模具;所述加压装置用于为层合板制备提供合适的压强环境;所述加热装置用于加热模具,为层合板制备提供合适的温度环境;所述保温隔热装置用于保持层合板制备温度稳定及保护加压装置;所述模具用于传导热量和压力,保证预浸料平整且粘接可靠。该装置结构简单、操作方便,能够减小设备规模,提高制备效率,并降低制备成本,利用该装置制得的纤维增强热塑性复合材料层合板粘接情况良好,力学性能优越。

1118

1118

0

0

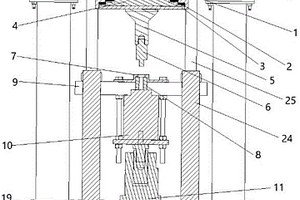

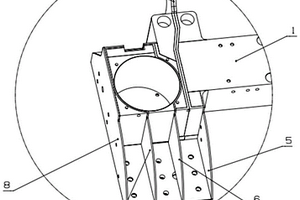

基于磁脉冲金属基复合材料单向压实平台及工作方法。好的烧结制品必须做到压制成型过程中密度均匀分布,但因空隙的存在,粉末冶金制品的密度,强度等物理和力学性能很难达到冶炼材料的水平,虽然通过热压,复压等工艺手段也能改善其性能,但致密效果仍较差,且加工成本也高。本实用新型组成包括:供电装置;驱动装置,驱动装置包括塔式线圈,塔式线圈通过绝缘树脂固定在线圈骨架上;脱模装置,脱模装置包括千斤顶,千斤顶上端与力传感器,力传感器和压实模具内径相等的小圆柱;固定装置,固定装置包括底座,底座上有导柱,导柱与工作台连接,导柱与固定螺栓连接。本实用新型用于金属基复合材料压实。

973

973

0

0

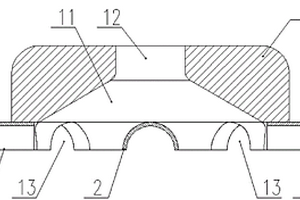

本实用新型涉复合材料真空灌注成型技术领域的一种弧面状复合材料真空灌注注胶系统,该注胶系统包括注胶管、注胶底座(1)、导流管(2),所述注胶底座(1)内部腔体(11)呈圆台状,所述腔体(11)上端连通设置有注胶圆孔(12)、侧面连通设置有拱形的旁通孔(13),所述旁通孔(13)内设置有导流管(2),所述导流管(2)为半圆形敞开管;该注胶系统拆卸方便,不易于树脂粘粘,可重复利用,大大降低了生产成本。

1145

1145

0

0

本发明公开一种连续碳纤维增强复合材料悬浮架托臂与纵梁一体化成型方法,其特征在于包括以下步骤:S1、利用碳纤维预浸料成型制得托臂组件,所述托臂组件的一侧形成卡槽;S2、利用碳纤维预浸料制成制得纵梁,两个所述托臂组件设置于所述纵梁的两端,所述纵梁的两端分别镶嵌在所述卡槽中,通过真空袋压工艺一体成形,制得悬浮架芯部;S3、在S2制得的悬浮架芯部外表面包覆碳纤维预浸料真空袋压成型,在S2制得的悬浮架芯部表面包覆外包层组件,形成碳纤维复合材料悬浮架。本发明方法制得的悬浮架分散受力,保证产品强度,减少应力集中。

1042

1042

0

0

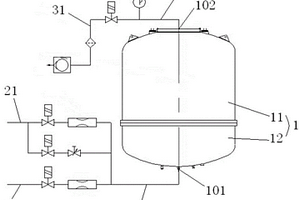

本发明涉及半导体加工设备领域,具体为一种碳‑碳复合材料导流筒坯体压差浸渍增密装置,包括固定在底座上的浸渍筒,浸渍筒上端开口且该开口处可通过螺栓固定连接盖板,盖板上设置有压力表,还包括:带有自动保压功能的送料机构,送料机构用来向浸渍筒内部输送浸渍液;所述底座上设置有用来对浸渍液除去气泡的去泡机构,去泡机构上设置有搅拌组件;所述送料机构在向浸渍筒内输送浸渍液的同时驱动去泡机构对浸渍液去除气泡,去泡机构同时驱动搅拌组件对浸渍液搅拌,以便更加彻底的去除浸渍液中的气泡。该种碳‑碳复合材料导流筒坯体压差浸渍增密装置,实现自动补充浸渍液并保持导流筒坯体压力,无需人工多次调节,提高工作效率和产品品质。

1161

1161

0

0

本发明涉及一种振荡压力烧结超高温陶瓷增强细晶中熵合金复合材料,属于粉末冶金领域。本发明通过振荡压力烧结将陶瓷颗粒引入细晶合金粉体显著提升了材料的强度与耐高温性能。本发明采用振荡压力烧结法在降低热压烧结压力和温度条件的同时,进一步促进热压烧结样品的致密化。本发明复合材料具有优异的室温强度和抗高温软化性能,室温最大抗压强度达3624.7MPa,在2000℃高温时最大压缩强度达到121MPa。

1073

1073

0

0

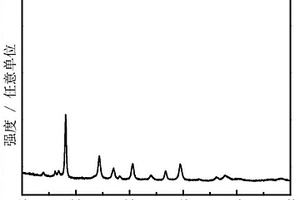

本发明的一种普鲁士白复合材料,包括内核以及包覆内核外表面至少一部分的碳包覆层,所述内核的通式为NaxMn1‑yMy[Fe(CN)6]z,式中,M选自Fe、Co、Ni、Cu、Zn中的至少一种,1.5<x≤2,0<y≤0.3,0.8<z≤1。本发明的本发明的普鲁士白复合材料无结晶水(包括间隙水和络合水),具有完整的晶格,具有良好的离子导电性和热稳定性,在500℃几乎不分解。本发明的制备方法,具有工艺简单、成本低、周期短、能耗低及适合工业化生产的优点。

721

721

0

0

一种碳‑碳复合材料用碳化硅涂层的制备方法,包括以下步骤:(1)对制作完成后的碳‑碳复合材料工件初坯进行初次预处理;(2)对经初次预处理的初坯进行打底预处理;(3)第一次涂布涂层浆料:将初坯表面均匀地涂布碳化硅涂层浆料后再进行烘干固化处理;(4)第二次涂布涂层浆料:将第一次涂布碳化硅涂层浆料固化的初坯表面再次均匀地涂布碳化硅涂层浆料后进行烘干固化处理;(5)陶瓷化处理:陶瓷化处理完毕,即在工件初坯表面生成致密的碳化硅涂层。本发明方法制备的碳化硅涂层与基体材料结合牢固,涂层无开裂现象,耐高温、抗氧化、抗硅蒸汽冲刷及耐腐蚀性能优良,工艺简单,成本也较低。

868

868

0

0

本发明公开了一种有耐高温易雕刻性能的复合材料板,包括隔热板、限位架、滑杆、调节座、丝杆座、丝杆、固定螺杆、雕刻外板、气囊、支撑座、和内滑座,隔热板的两侧均开设有安装槽,两个安装槽的内部均固定安装与丝杆座,丝杆座的内部开设有滑槽,滑槽的内部滑动连接有内滑座,内滑座的内部螺纹连接有丝杆,内滑座的一侧固定连接有调节座,且上固定槽和下固定槽的内部均固定安装有雕刻外板;本发明复合材料板由隔热板和雕刻外板组成,且隔热板的外侧设有限位架,便于固定雕刻外板,转动丝杆,带动内滑座滑动,进而带动限位架滑动,调节位于限位架上固定的雕刻外板的高度,使得雕刻外板处于适宜高度,便于在雕刻外板上进行雕刻作业。

880

880

0

0

本发明公开了一种短纤维增强碳/树脂复合材料热压成型脱模方法,包括如下内容:(1)热压成型脱模用65Mn隔板表面C、N共渗技术,采用滴甲醇通氨气的方法对65Mn隔板进行碳氮共渗;(2)热压成型脱模用脱模剂,其具体成分为10%‑30%鳞片状石墨粉、20%‑40%纳米级立方氮化硼粉、30%‑50%纳米级氧化锆粉的混合粉末,采用聚乙二醇作为粘结剂组成。本发明工艺过程简单,工艺参数易控,提升了热压成型用隔板磨抛后的光洁度、抗热压压入镶嵌性能和抗热压粘模性能,显著提升了热压短纤维增强碳/树脂复合材料的表面质量和生产效率。

1032

1032

0

0

本发明涉及一种羊膜复合材料及其制备方法和应用,制备方法包括以下步骤:将羊膜材料置于多巴胺碱性溶液中进行浸泡处理,得到多巴胺修饰羊膜材料;将所述多巴胺修饰羊膜材料置于水、引发剂、交联剂和水凝胶单体有机物的混合液中进行聚合反应,得到所述羊膜复合材料。本发明的制备方法以具有良好生物相容性的多巴胺作为修饰粘结剂将水凝胶与羊膜材料复合,聚多巴胺和水凝胶形成一种双网络结构,可以有效地提高羊膜材料的机械性能以及亲水性和生物相容性,而且通过控制多巴胺和水凝胶单体有机物的使用量能够方便地控制水凝胶的厚度。

1130

1130

0

0

本发明提供一种硅碳复合材料及其制备方法,具体制备过程如下:1)将纳米硅、碳源、量子点分别用溶剂经超声进行分散,待用;2)将分散好的纳米硅溶液、碳源溶液分别加入到量子点溶液中,超声混合后蒸发溶剂,获得固含量在90~97%的浆料,真空干燥后待用;3)将步骤2)所得物料研磨后,在惰性气体氛围中加热煅烧,得到硅碳复合材料。利用碳量子点或石墨烯量子点在水和无水乙醇中良好的分散性及表面丰富的官能团,将硅和有机物或石墨紧密的结合在一起,通过高温煅烧后的热解产物对硅的均匀包覆,实现有效缓解硅基材料在循环过程中的体积膨胀问题,进而实现改善材料的电化学性能。

997

997

0

0

本发明涉及一种铜-银复合材料的爆炸焊接方法,将银制复板(4)通过支撑物(5)平行置于铜制基板(6)之上,在复板(4)上面铺垫瓦楞纸缓冲层(3),二号岩石硝铵炸药布放在瓦楞纸缓冲层(3)上面,基板(6)放置于瓦楞纸垫层(7)上面,瓦楞纸垫层(7)下面设置橡胶垫层(8),粘土基础(9)位于橡胶垫层(8)下面,通过爆炸焊接得到铜-银复合材料。利用本发明方法生产的铜银复合板,可以实现焊接复合率100%、复合均匀、无分层、起鼓、漩涡等现象。

842

842

0

0

本发明公开一种C/SiC复合材料快速制备方法,其步骤包括酸洗除杂、改性SiC、配置SiC浆料、注浆烧结。本发明采用纯SiC为陶瓷源,通过改性SiC,能够使高固相的SiC浆料顺利的进入三维碳纤维内部,然后快速制备出C/SiC复合材料,制备过程无单质硅和其它有机物引入,制备周期短、成本低,产品性能好。

1065

1065

0

0

本发明公开了一种无机固体电解质膜/电极复合材料的制备方法,该方法是将无机固体电解质粉末材料和粘结剂通过超声分散在溶剂中,形成稳定的分散体系,静置后,取上层清液,加入到打印机墨盒中,通过喷墨打印到电极片上,或者将清液直接涂覆在电极片上,干燥,在电极片上形成无机固体电解质膜层,即得到具有稳定、致密、电化学性能好的无机固体电解质膜层的电解质/电极复合材料;该方法操作简单、条件温和、生产效率高,易于实现工业化生产。

893

893

0

0

高品质杨木复合材制造方法,是用高强度微波对杨木锯材进行拆解处理,然后再用酚醛树脂对其进行浸注处理,最后在热压机中对其进行热压、炭化与定型处理,生产高品质新型杨木复合材料。本方法在微波拆解前,将锯材含水率干燥到15-25%,再用微波对其进行拆解处理,在杨木内部形成纵横交错的裂隙;对锯材进行二次干燥处理,用酚醛树脂对其进行浸注处理;将浸注后的杨木干燥到6-10%,再在热压机中进行热压、炭化与定型处理。用该方法制造的杨木复合材料具有密度大、强度高、尺寸稳定性好、装饰效果佳的特点,可广泛用于高档家具、地板及室内外装饰材料的制造。

1124

1124

0

0

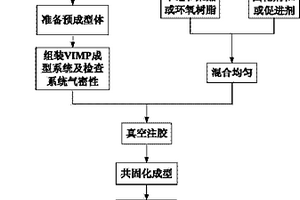

本发明公开了一种多墙体复合材料构件的VIMP制备方法,包括以下步骤:(1)准备预成型体:设计并制备成型用模具件,在其侧面铺覆增强材料,得预成型体;(2)组装VIMP成型系统:在预成型体上包覆脱模布并构建真空导流介质系统,将其置放于刚性平面模上,在刚性平面模外围包覆真空袋膜形成模腔,设置好注胶系统和抽真空系统,得VIMP成型系统;(3)真空注胶:检查VIMP成型系统的气密性并向其模腔中注入树脂体系;(4)共固化成型:按预设的固化制度进行共固化成型;(5)后续处理:对成型后的固化体进行一次修整、脱模和二次修整,得多墙体复合材料构件。本发明的方法制备工序少、成本低、制品整体化程度和工艺效率都很高。

1120

1120

0

0

铝碳化硅复合材料IGBT基板的制备及镶嵌铝合金的方法,包括(1)骨架模具的设计。(2)压模。(3)微波烧结。(4)真空压力渗铝:其骨架模具的设计:是在两对边或四边需要打孔或攻丝的部位设计成阳模;将非打孔或攻丝部位设计成阴模,使骨架模具的型腔形成凸凹形状;在凸凹连接部位用R10~R20mm的圆弧过渡;其真空压力渗铝是将碳化硅骨架有凸凹边的部位放入与开口方向垂直的渗铝模具中,将渗铝模具装入真空压力浸渍炉,开口朝下;在渗铝压力为8MPa进行渗铝,使碳化硅骨架和凹部充满铝合金。本发明使镶嵌的铝合金与碳化硅骨架中的铝合金同时冷凝结晶,连接紧密,在打孔或攻丝部位镶嵌了铝合金,提高了打孔或攻丝的效率。

859

859

0

0

本实用新型公开了一种C/C复合材料气相沉积炉,包括炉体、进气系统和排气系统,所述炉体为多晶硅铸锭炉炉体,所述炉体的底部设有进气口、顶部设有排气口,所述进气系统与进气口连接,所述排气系统与排气口连接。本实用新型提供了一种多晶硅铸锭炉的改造思路,对现有多晶硅铸锭炉的排气模式以及进气模式进行改造,使得多晶硅铸锭炉具备了化学气相沉积的能力,使其具备C/C复合材料预制体CVD致密化工艺的能力,合理利用了闲置的多晶硅铸锭炉,有效的节约了制造成本。

1231

1231

0

0

本申请涉及一种阻燃改性纳米碳酸钙/环氧树脂复合材料及其制备方法,涉及高分子复合材料的领域,其包括以下重量百分比的组分:环氧树脂70~80%,固化剂15~20%,改性纳米碳酸钙5~10%;所述改性纳米碳酸钙为经过金属化合物和金属元素改性处理的改性纳米碳酸钙,所述金属元素包括过渡金属元素和稀土金属元素中的至少一种。本申请通过将经过掺杂改性的纳米碳酸钙与环氧树脂复合,制得的改性纳米碳酸钙/环氧树脂复合料的阻燃性能得到有效的增强。

693

693

0

0

本发明公开了一种磷酸铁锂复合材料及其制备方法与应用,该复合材料由内至外依次包括以下各层:磷酸铁锂、磷化铁和碳层。本发明的制备方法首先利用了浓磷酸与磷酸铁锂反应,于其表面生成了一层磷酸铁,后经氢气高温还原形成了磷化铁包覆层;再利用气相沉积于磷化铁包覆层表面制得了碳包覆层。本发明中制得的磷酸铁锂具有双重包覆层,该双重包覆层成分均匀,厚度可控,并且离子传导率和电子电导率高,提高了材料的电化学性能和压实密度。

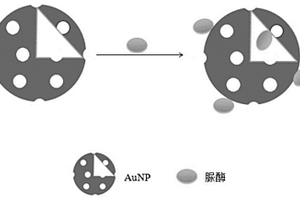

本发明公开了一种脲酶活性可调节的脲酶‑纳米金复合材料及其制备方法与应用。该复合材料由脲酶和纳米金结合而成,脲酶和纳米金的质量比为(0.5~1.5):(0.5~1.5)。本发明合成的脲酶修饰的纳米金能通过光热效应有效控制脲酶的催化活性。以尿素和苯酚的混合物作为底物,在激光照射条件下,脲酶修饰的纳米金在相同反应时间内对底物的分解程度大大提高。通过改变激光的照射功率,脲酶修饰的纳米金对底物的分解程度发生变化,脲酶的催化活性可以通过改变激光功率进行调节。

1039

1039

0

0

一种ZrC弥散强化钨铜复合材料的制备方法,包括以下步骤:(1)配料、球磨;(2)干燥、成形;(3)预烧;(4)烧结。本发明实现了钨铜合金在较低温度下的烧结致密化,获得细晶钨铜材料;所得复合粉未为纳米级,具有较高的烧结活性,降低了钨的烧结致密化温度,在1200~1400℃下通过常规烧结即可达到98%的致密度,晶粒尺寸为3.5~5.5μm;所得钨铜复合材料,在室温下的抗拉强度可达893 MPa,800℃环境下抗拉强度可达331MPa。

749

749

0

0

本发明公开了一种聚酰胺酰亚胺复合材料及其制备方法和应用,将经表面处理的短切纤维分散于非质子极性溶剂中,并将二胺单体溶解于其中,再加入1,2,4‑偏苯三酸酐酰氯,进行原位聚合反应,得到短切纤维增强PAI预分散树脂;将PAI预分散树脂经酰亚胺化处理,并制备成树脂粉;将树脂粉通过挤出机进行混炼造粒,得到所述聚酰胺酰亚胺复合材料。本发明采用原位聚合增强改性,纤维和树脂通过化学键结合,改善了界面间的作用力,进而提升了力学性能。本发明造粒时采用低剪切效果的混炼螺杆组合,减少物料的剪切生热分解以及停留时间过长分解的问题。

1114

1114

0

0

一种用于复合材料自动铺放设备的丝卷安装装置,本发明涉及复合材料生产设备技术领域,转筒的左侧壁上固定设置有转轴,转轴的左端通过轴承旋转连接有安装板,安装板嵌设在挡板右侧壁的内部,安装板的上下两侧通过锁紧机构与挡板连接;固定板的中部固定设置有方孔轴承,该方孔轴承的内部活动穿设有方轴;转筒的外侧壁上设置有丝筒支撑机构;转筒的右侧设置有调节箱,调节箱的左侧壁上活动设置有转板,转板的中部以及调节箱的右侧壁上均固定设置有方孔轴承,方轴的右端活动穿过该两个方孔轴承后,伸设在调节箱的右侧;调节箱的内部设置有传动机构,能够有效的防止丝筒从转筒上产生滑动,同时,调节方式比较简单,操作方便,方便拆卸和安装。

中冶有色为您提供最新的湖南有色金属复合材料技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年07月09日 ~ 11日

2025年07月09日 ~ 11日  2025年07月11日 ~ 13日

2025年07月11日 ~ 13日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月17日 ~ 19日

2025年07月17日 ~ 19日