全部

1136

1136

0

0

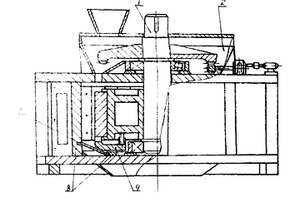

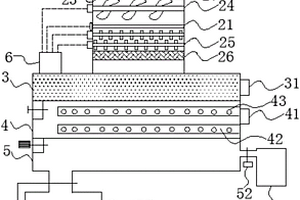

本申请公开了冶金技术领域中的一种黄铁矿烧渣回转窑提炼铜的方法,包括以下步骤,步骤一、回转窑焙烧:将黄铁矿烧渣与氯化钙和氢氧化钙混合,置于转窑中通氧通氯焙烧,雾尘冷却洗涤后得到铅金银泥备用,湿液用铁屑置换后得到铜金银泥备用;步骤二、铜金银泥产铜:a、将步骤一产生的铜金银泥放入反射炉中煅烧氧化得到铜焙砂;向设第一反应釜中加入硫酸,反应后放料,真空吸滤得到硫酸铜液;向第二反应釜中放入硫酸铜液中,加入铁屑置换,得到滤饼,将滤饼滤去铁屑得到海绵铜泥,烘干为铜粉熔铸后得到铜锭。将铜从黄铁矿烧渣中分离出来,30万t黄铁矿烧渣可回收99.0%的铜錠810t,铜的收率可以达到89.1%,同时分离出来的金银泥还可以去分离出金银来。

1213

1213

0

0

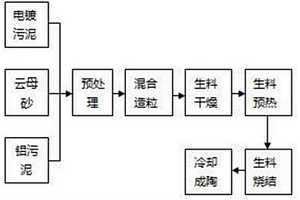

一种锰矿渣复合凝胶及其制备方法,原料包括18?38wt%复合掺合料、50?62wt%矿渣粉、0?30%熟料;所述的复合掺合料包括78?82wt%改性电解锰矿渣、0?18wt%Ca(OH)2和0?22%熟料;所述的锰矿渣是通过以下方式得到的 : 干燥预处理电解锰矿渣至含水率< 10%,将经干燥预处理的锰矿渣粉磨至比表面积> 15m2/g,比表面积按氮吸附BET法测定,然后将粉磨后的锰矿渣以40?60°C/h升温至350?450°C保温后随炉冷却得到。本发明是一种可大掺量地利用工业固体废物(主要是锰矿渣和矿渣)的无熟料或者少熟料绿色凝胶,即锰矿渣复合凝胶及其制备方法。

827

827

0

0

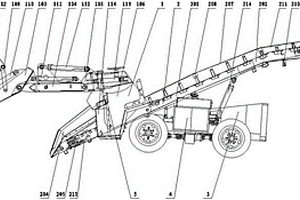

本发明公开了一种铝土矿加工冶炼系统,包括除铁装置包括固定外壳、支撑架、伺服电机、运输带、挡板、传动轴、搅拌扇叶、液压杆和转动板,所述固定外壳顶部的外壁焊接有支撑架,所述支撑架一侧外壁设置有伺服电机,所述支撑架另一侧外壁设置有运输带,所述运输带外部设置有挡板,所述固定外壳底部设置有传动轴,所述传动轴一端设置有搅拌扇叶。本发明通过除铁装置,铝土矿进入到除铁装置内,通过倾斜设置的搅拌扇叶可以对铝土矿进行搅拌,使铝土矿在除铁装置内翻滚,同时铝土矿在翻滚过程中会与传送带贴合,传送带的磁极通电,使磁极具有磁性,对铝土矿中的铁矿进行吸附向上运输,从而可以剔除铝土矿中的铁矿。

1080

1080

0

0

用磷矿渣制造加气混凝土的方法,涉及多孔混凝土的制造方法,以黄磷炉渣作为硅质原料,以石灰、磷石膏为钙质材料,添加水泥和铝粉,配成混合料,用水混合均匀,再按照传统方法制造加气混凝土;本方法的流程包括备料工序、配料工序、浇注工序、切割工序和蒸压养护工序。本发明方法为磷矿渣的利用开辟了一条新途径,有利于降低磷化工废弃物的综合利用,有利于改善磷化工企业的环境,适用于有磷矿渣排放的企业。

938

938

0

0

本发明公开了一种激发陈积粉煤灰活性的矿物外加剂及其应用,该矿物外加剂由重量比为4~10:1的硅粉和NaCl为原料混合制成。在采用该矿物外加剂制备加气混凝土砌块的应用时,在加气混凝土砌块的原料中,矿物外加剂与陈积粉煤灰的重量比为:6.75~14.85:109.35。该矿物外加剂可以提高陈积粉煤灰制品的抗压、抗折强度,提高陈积粉煤灰的活性。本发明采用矿物外加剂掺入陈积粉煤灰,以激发陈积粉煤灰的活性,使之能应用于加气混凝土砌块的生产,为陈积粉煤灰的资源化利用开拓一条新的途径,推广后将逐步消化掉原有的粉煤灰堆场(灰坝),具有较大的经济及社会效益。

1130

1130

0

0

本发明公开了一种利用重矿渣生产透水砖的工艺方法,包括如下步骤:步骤一,选取原材料;步骤二,原料的预处理;步骤三,混料搅拌;步骤四,砖胚制作;步骤五,高温烧结;步骤六,码垛堆放;步骤七,养护;其中在上述的步骤一中,选取重矿渣、胶粘剂、石英、细粉、白水泥、透水纤维、硅砂和矿物色粉为原材料;本发明,选取重矿渣、胶粘剂、石英、细粉、白水泥、透水纤维、硅砂和矿物色粉为原材料生产的透水砖,透水性好,强度和承压能力较高,根据不同的矿物色粉,能够制得不同颜色的透水砖,颜色丰富,在生产的过程中,步骤简单,有效的二次利用了重矿渣,降低了环境污染,有效的降低了生产成本,提高了生产效率。

884

884

0

0

本发明公开了一种含铬镍铁矿球团制备不锈钢母液的方法,按照如下方法制备:1)将经过预处理的铬铁矿、红土镍矿、磁铁矿以及熔剂进行混合,然后造球得到生球,所述熔剂为生石灰;2)将制备得到的生球焙烧,得到含铬镍铁矿氧化球团;3)将制得的含铬镍铁矿氧化球团放入还原炉中,在800℃‑1000℃、还原气体条件下进行气基固态还原反应,得到含铬镍铁矿预还原球团;4)将制得的含铬镍铁矿预还原球团与焦炭混匀后放入高温熔炼炉中进行熔分,得到含铬镍的铁合金。采用球团氧化焙烧‑预还原‑熔分工艺冶炼不锈钢母液,该不锈钢母液可以作为冶炼不锈钢的原料,取代部分铬铁合金以及镍铁合金,从而达到节省不锈钢生产能耗以及降低生产成本的目的。

1001

1001

0

0

本发明公开了一种从含稀土磷矿中回收磷与稀土的方法,将含稀土磷矿预处理之后进行真空焙烧,获得挥发物和还原渣,通过冷凝方式收集挥发物得到高纯度黄磷,通过调节pH、化学沉淀、陈化、固液分离方式处理还原渣得到稀土富集物。本申请能将磷矿中的磷与稀土完全分离再回收利用,使得磷矿中磷的挥发率高达98.61%,稀土回收率为97.68%,还原渣酸解后稀土进入液相,经化学沉淀,稀土沉淀率达93.11%,获得稀土含量为5.83%的稀土富集物,稀土总回收率达77.64%。该方法获得冷凝磷与稀土富集物,简化了现有全湿法工艺中磷与稀土分离回收工序,操作便捷,对环境污染小,实现了磷与稀土的分离回收的目的。

765

765

0

0

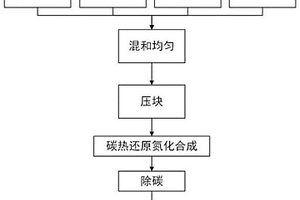

本发明涉及高钙镁钛精矿综合利用技术领域,尤其是一种综合利用高钙镁钛精矿方法,将高钙镁钛精矿与还原剂、粘结剂进行混合后,压制成球团,再将其送入真空碳管炉中进行真空熔分,其中的真空熔分为先将其在真空度为50-100Pa下控制温度为900-1100℃,恒温处理30-60min;然后,再将其温度调整为1450-1550℃,恒温处理30-45min,收集残留在真空碳管炉中的固体,获得氯化钛渣,收集残留在冷凝收集器中的固体,获得硅铁合金;其能耗低、工艺流程短、产品附加值较高、并且能够使得钛渣品位提高到90%以上。

804

804

0

0

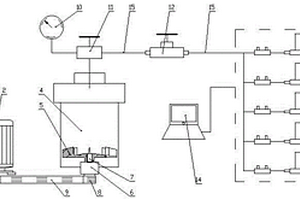

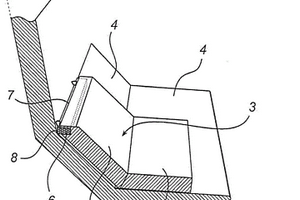

本发明属于铝土精矿烧结技术领域,具体涉及一种浮选铝土精矿均化烧结装置及烧结工艺,包括两个呈对称设置的运输机构、基架体、下压机构,两个所述运输机构与基架体的上端连接,所述下压机构设置于两个运输机构的上方并与基架体连接,所述基架体的上端还设有运输盘体,所述运输盘体的两侧分别与两个运输机构滑动连接,本发明解决了现有均化烧结烧结装置在铝土精矿进行运输、压饼、切割过程中会出现铝土精矿饼表面成形不均匀,且切割刀具过量磨损,尤其是铝土精矿在进行运输时,由于传送机构的打滑和晃动,压饼行程出现偏移,导致压制出的铝土精矿饼不符合挤泥机工艺的要求,影响最终烧结成型的刚玉或、耐火均化原料的品质的问题。

1081

1081

0

0

本发明公开了一种从硫铁矿焙烧渣中高效提取铁的方法,包括以下步骤:硫铁矿入沸腾炉含硫34-38%,水分4%以下,炉温在930-980℃,控制炉气氧含量在0.14-0.16%;焙炉渣用水喷淋降温后堆存;焙烧渣加水将其研磨成矿浆进入第一级为强磁机进行初选,磁选余物进入尾矿池沉降,磁选物流入第二级磁选;第二级为中磁机,磁场强度为1200-1400Gs,进行第一次精选,磁选物流入第三级磁选,磁选余物返回料浆池;第三级为弱磁机,磁场强度为800-1200Gs,进行第二次精选,磁选物流入精矿池沉降后作为铁精粉,磁选余物返回料浆池。本发明所得精矿品位高、产率高。

731

731

0

0

本发明涉及高镁磷矿石生产氮磷镁复合肥技术领域,尤其是一种用高镁磷矿石生产的氮磷镁复合肥及其生产方法,通过在含镁磷矿石处理工艺中,对各工步骤和工艺参数进行控制与调整,使得在采用含镁磷矿石湿法生产磷酸工艺步骤中的杂质元素容易被去除掉,尤其是其中的钙元素杂质,能够通过加入硫酸,进而形成硫酸钙晶须被析出来排除掉,并通过控制溶液中的硫酸根的浓度,进而确保了处理工艺较为容易,降低了含镁磷矿石湿法生产磷酸的难度和设备要求,增加了产品附加值,降低了含镁磷矿石湿法生产磷酸的成本。

907

907

0

0

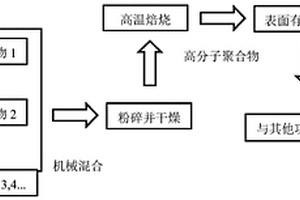

本发明涉及材料生产技术领域,具体涉及一种磁控溅射用钙钛矿型铁酸钐靶材的制备方法;本发明在球磨过程中粘合剂的使用能有效地减小压片过程中所得压片出现开裂的几率,保证了所得压片的品质;再者,本发明中通过滚动造粒方式进行造粒,能有效地增强混合粉体的流动性,便于后续将混分粉体均匀且充实地填充在磨具中,从而有效地提高了靶材素坯的成型密度;另外,在造粒过程中,将混合粉体至于微波马弗炉中能对混合粉体进行充分的加热,有效地提高了脱胶的效率及效果,也消除了粘接剂对所制备的靶材质量及性能的影响;采用本发明制备的钙钛矿型铁酸钐靶材不仅致密度十分地优异,而且其还具有优良的抗弯强度。

1086

1086

0

0

本发明公开了一种含铁物料回转窑渣磁选回收铁精矿的方法,将含铁物料进行回转窑氧化还原挥发所产生的熔融回转窑渣用清水和富氧空气混合进行水淬,并在水淬池中吹入空气或富氧空气进行搅拌,然后取出窑渣球磨并置于含磁化水的弱磁场中进行预磁化处理后,再进行强磁选获得含铁大于60%的铁精矿和大于70%的铁精矿磁选率。

714

714

0

0

本发明涉及一种层状钙钛矿Ca3Mn2O7陶瓷材料的制备方法,以CaCO3、MnO2为前驱体通过机械球磨的方法使符合化学计量比的混合物颗粒细化混合均匀,之后再压片并1000‑1150℃温度下烧结即可制备层状钙钛矿Ca3Mn2O7陶瓷材料,简化了制备步骤,降低了人工劳动投入,易于实施,并且煅烧和烧结温度较低,晶体成相稳定,对人为操作依赖低,提升了制备的成功率。

1109

1109

0

0

本实用新型公开一种磨矿车间冷却水回收循环系统,包括磨机、粗破稀油站、过滤机真空泵、集水池、抽水泵A、抽水泵B及过滤池,所述磨机、粗破稀油站及过滤机真空泵均通过冷却管与集水池连接,集水池通过水管与过滤池连接,所述抽水泵A设置在集水池与过滤池之间,所述抽水泵B设置在过滤池的出水管上,所述集水池、过滤池及冷却管均设有防冻层。本实用新型可以将球磨机、粗破希油站及过滤机真空泵的冷却水回收,保留了部分水进入矿浆生产车间使用之外,还能将剩余的水循环使用,在冬季低温时期可以防止冷却水结冰。有效节约用水,降低生产成本,而且也减少污水的排放量,减少废水排放对环境的污染,缓解净化污水的压力。

1129

1129

0

0

本发明提供了一种从高铁三水铝土矿中提取铝和铁的方法,将高铁三水铝土矿磨细、溶出之后,进行粗细赤泥分离洗涤,精液送分解车间析出氢氧化铝,再焙烧得到氧化铝;赤泥配入还原煤和燃烧煤,进行成型干燥、还原焙烧,随后磨细并进行磁选,得到海绵铁粉,铁粉经过滤、配料成型、干燥,得海绵铁球块产品。采用本发明提供的方法,氧化铝回收率53~58%,铁的回收率≥80%,达到了矿石中有用成分铝和铁综合回收的目的,实现了对高铁三水铝土矿的综合利用。

本发明公开了一种沉积型硅钙质胶磷矿脱硅捕收剂及其制备方法和使用方法,所述脱硅捕收剂LF为双酰胺表面活性剂,碳链长度C10—C22;制备方法:碳链长度C10—C22脂肪酸甲酯、脂肪酸或脂肪酸油酯与含二胺化合物在甲苯或二甲苯作溶剂,KOH或NaOH作催化剂,回流反应6~8h,减压蒸出溶剂,冷却得到淡黄色膏体即为所述脱硅捕收剂;使用方法为经6步骤浮选,即为磷精矿。此脱硅捕收剂具有良好的捕收能力和选择性,耐低温,可以在10℃左右浮选。生物降解性优,制备工艺简单、易操作、成本低。将入选品位P2O525~26%的沉积型硅钙质胶磷矿富集为P2O531.5%以上的磷精矿,SiO2含量在12%左右,MgO含量≤1%,回收率在85%以上,解决了中低品位硅钙质胶磷矿难以利用的难题。

754

754

0

0

本发明公开一种硫铁矿烧渣磁选尾矿制砖的方法,包括以下步骤:(1)以硫酸渣为初始原料,将其置于球磨机中,磨矿4min;(2)磨矿完成后,控制矿浆浓度,装入湿式磁选机给矿搅拌槽中;(3)控制磁选机搅拌槽给矿浓度以及给矿、中冲、精冲时间,进行磁选;(4)将中矿以及尾矿都归为尾矿,经过滤机过滤,然后放入烘箱烘干;(5)以尾矿为原料,与一定量的水泥,粉煤灰,石灰混合;(6)加入水、石膏以及外加剂,搅拌均匀,陈化后,放入模具;(7)放置一天后从模具中取出,放入养护箱中养护。

825

825

0

0

一种用稀酸和氧化剂对钼镍共生原矿直接浸出钼镍盐的工艺方法,将钼镍矿原矿经过破碎球磨、然后用稀酸和氧化剂浸出、过滤、滤液萃取和反萃取得到钼酸铵,萃余溶液再经过萃取和反萃取得到硫酸镍,残液经过蒸发浓缩得到副产品硫酸铁铵。原矿钼的品位4.0%~8.0%,镍的品位于为2.5%~4.0%,硫~23%。发明方法的钼镍的总回收率分别为90%、94%,设备简单,操作方便,不产生三废,经济效益好。

1100

1100

0

0

一种用弱碱和氧化剂对钼镍共生原矿直接浸出制备钼镍盐的工艺方法,将钼镍共生矿原矿经过破碎球磨、然后用弱碱和氧化剂浸出、过滤、蒸氨,溶液萃取制取钼酸铵,萃余溶液再经过蒸发浓缩等工序得到硫酸镍。原矿钼的品位4.0%~8.0%,镍的品位于为2.5%~4.0%,硫~23%。用本方法制备钼、镍的总回收率分别为80%、88%以上,设备简单,操作方便,不产生三废,经济效益好。

1189

1189

0

0

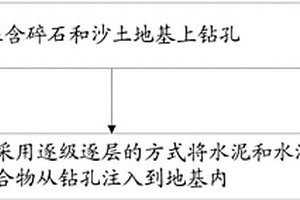

本发明提供了一种各环节处理速度均衡的磷矿制备系统,所述磷矿制备系统包括多个处理单元,所述处理单元包括磷矿煅烧单元、磷矿湿法球磨单元、磷矿浸取单元、碳化单元、压滤单元以及控制单元,所述控制单元控制所述磷矿制备系统中的所有处理单元的处理量、处理速度和处理条件,以使所述磷矿制备系统的处理量能够达到预设值。本发明提供的各环节处理速度均衡的磷矿制备系统通过控制各处理单元的处理因素,避免出现有的处理单元跟不上其他处理单元的处理效率,而导致闲置,或者能够避免出现其中的处理单元处理量过快过大,而导致处理物料堆积的问题,控制各处单元的处理量能够相互匹配,也就是处理速度平衡,以使磷矿制备系统的处理量实现可控。

1167

1167

0

0

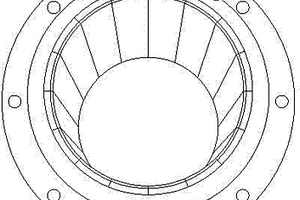

本发明公开了一种磨矿机衬板结构及其组装方法,它包括衬板主体(1),所述衬板主体(1)外形为正六边形,衬板主体(1)上开设有第一螺孔(2)和第二螺孔(3),第一螺孔(2)和第二螺孔(3)尺寸相同,第一螺孔(2)和第二螺孔(3)在正六边形的对角线上,第一螺孔(2)和第二螺孔(3)沿正六边形中心对称设置;解决了现有技术的磨矿机衬板结构提高了磨矿成本,影响球磨机的磨矿效率,还会导致生产的延误等技术问题。

798

798

0

0

本发明公开了一种利用硝酸磷肥副产的粗硝酸钙制备磷精矿的方法,包括:将磷矿原料于900~1050℃下煅烧,获取煅烧矿;将煅烧矿与水混合后进行湿法球磨,获得磷矿浆;将硝酸磷肥副产的粗硝酸钙液与磷矿浆混合进行浸取反应,获得浸取浆液;对浸取浆液进行固液分离,获得磷精矿产物。本发明以上方法可将磷矿中的MgO降至1.0%以下,从而满足冷冻法硝酸磷肥工艺生产低NP比硝酸磷肥的要求;并且本发明的工艺方法既回收了粗硝钙液中的磷,又中和了粗硝钙液中的游离酸,节约石灰的消耗费用;同时整个反应过程中无磷析出,也无尾矿废弃物产生。

1202

1202

0

0

本发明公开一种硫铁矿烧渣制备多孔吸附材料的方法,包括以下步骤:(1)以硫铁矿烧渣为初始原料,将硫铁矿烧渣装入锥形球磨机,控制矿浆浓度,配加脱硫剂盐酸,磨矿2min;(2)装入磁选机给矿搅拌槽,控制给矿浓度,调整激磁电流强度,给矿、中冲、精冲的时间,进行一道磁分选,获得硫铁矿烧渣精矿;(3)将硫铁矿烧渣精矿经脱水,烘干,即获得高铁低硫型铁精矿;(4)将硫铁矿烧渣精矿配加硅藻土粉体、焦粉、粘结剂混合均匀;(5)用制粒机制成颗粒,置于烘箱内低温养护烘干,然后置于高温电炉中焙烧还原2h,获得多孔吸附材料。

1113

1113

0

0

本实用新型适用于氧化铝生产技术领域,提供了用于高硅铝土矿拜耳法生产氧化铝脱硅工艺的磨矿装置,包括支架、电机、刀轴、破碎刀片、下料料斗、第一下料槽、磨机、第一进料口、出料口、第二下料槽、螺旋分级机以及第二进料口;本实用新型:通过由电机、刀轴以及破碎刀片组成的破碎装置以及磨机,对高硅铝土矿石进行了破碎以及磨细处理,便于后续对高硅铝土矿石进行脱硅浮选,通过螺旋分级机的作用,将粗料与细料分离,便于对粗料进行再次磨细处理,提高磨矿的精度。

740

740

0

0

本发明提供了一种控制液体平衡的磷精矿制备系统,其中的碳化单元产生的固液混合物经过压滤单元进行压滤和洗涤,压滤单元对固液混合物进行压滤产生的滤液经过浓缩单元进行压滤浓缩,得到浓缩滤液,压滤单元对固液混合物进行洗涤产生的洗涤液经过浓缩单元进行洗涤浓缩,得到浓缩洗涤液;压滤浓缩和洗涤浓缩产生的水蒸气进行冷凝并经过冷凝水回收单元获得冷凝水;浓缩滤液用于磷矿浸取单元,浓缩洗涤液用于磷矿湿法球磨单元和/或磷矿浸取单元,冷凝水用于压滤单元。本发明提供的控制液体平衡的磷精矿制备系统将碳化单元产生的滤液在系统循环利用,可以实现系统中产生的液体在循环生产中保持平衡,减少废水产生。

899

899

0

0

本发明公开一种硫铁矿烧渣制备多孔吸附材料的方法,其特征在于:包括以下步骤:(1)以硫铁矿烧渣为初始原料,将硫铁矿烧渣装入锥形球磨机,控制矿浆浓度,配加脱硫剂盐酸,磨矿;(2)装入磁选机给矿搅拌槽,控制给矿浓度,调整激磁电流强度,给矿、中冲、精冲的时间,进行一道磁分选,获得硫铁矿烧渣精矿;(3)将硫铁矿烧渣精矿经脱水,烘干,即获得高铁低硫型铁精矿;(4)将硫铁矿烧渣精矿配加硅藻土粉体、焦粉、粘结剂混合均匀;(5)用制粒机制成颗粒,置于烘箱内低温养护烘干,然后800-1000℃焙烧还原,获得多孔吸附材料。本发明工艺简单,实用性强,易于工业化生产,可解决长期以来被废弃的硫酸渣造成的环境污染问题,同时可获得良好的经济效益。

878

878

0

0

本发明公开了一种硫铁矿焙烧渣的磁选方法,包括以下步骤:焙烧渣进入球磨机,同时加水将其研磨成矿浆;第一级为强磁机,磁场强度为2600Gs,用料浆泵从料浆池将矿浆输入第一级磁选机进行初选,磁选余物进入尾矿池沉降,磁选物流入第二级磁选;第二级为中磁机,磁场强度为1200-1400Gs,进行第一次精选,磁选物流入第三级磁选,磁选余物返回料浆池;第三级为弱磁机,磁场强度为800-1200Gs,进行第二次精选,磁选物流入精矿池沉降后作为铁精矿,磁选余物返回料浆池。本发明的方法铁元素总回收率高,精矿品位高。

1203

1203

0

0

本发明公开了一种磷矿浆二次旋流分离工艺,是将磷矿石破碎至合格粒度后送至球磨机研磨后,经一次旋流分离得到合格矿浆,其特征在于:在一次旋流分离的基础上增加了二次旋流分离,其主要包括以下步骤:(1)磷矿石的湿式研磨;(2)一次旋流分离;(3)二次旋流分离;(4)回浆。本发明在不增加磨机负荷的同时,提高了矿浆产量,降低了磨体材料钢球、电能的单耗,同时产生了很好的经济效益,达到了磷矿浆旋流分离工艺中增产、节能、降耗的目的。

中冶有色为您提供最新的贵州有色金属理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年07月09日 ~ 11日

2025年07月09日 ~ 11日  2025年07月11日 ~ 13日

2025年07月11日 ~ 13日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月17日 ~ 19日

2025年07月17日 ~ 19日