全部

922

922

0

0

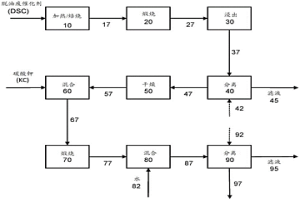

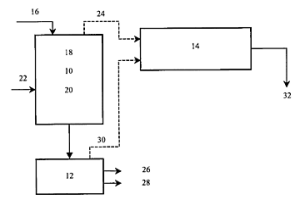

公开了一种用于从废催化剂,特别是从废浆料催化剂中回收金属的改进方法。所述方法和包括所述方法的相关工艺可用于回收石油和化学加工产业中使用的废催化剂金属。所述方法一般涉及火法冶金和湿法冶金的组合,并且包括形成废催化剂的KOH浸出残留物的碳酸钾煅烧物,所述碳酸钾煅烧物含有与碳酸钾合并的不溶性VIIIB族/VIB族/VB族金属化合物,以及从所述碳酸钾煅烧物中提取和回收可溶性VIB族金属和可溶性VB族金属化合物。

948

948

0

0

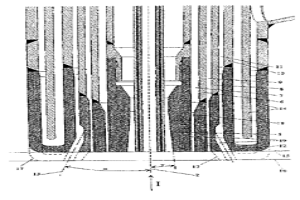

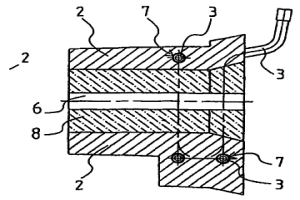

本发明涉及一种在冶金容器中生产金属熔液且尤其是铁水或钢水的方法,其中含金属和/或含金属氧化物的炉料以固体形式和可能以熔液形式被加入冶金容器中,用于熔炼和可能用于最终还原炉料所需的大部分能量是以电能方式和/或通过燃烧和/或气化含碳材料而获得的。本发明还涉及一种用于本发明方法的多功能喷枪。这样的多功能喷枪由几个相互包套且与一个中心纵轴线同心的管构成。第二管被设计成用于输送氧气的拉伐尔喷嘴形状并且它包围着用于输送固体物质或粉尘的第一中心管。环绕着第四管的第五管形成了这样的第四环缝,即其喷口侧的喷流槽偏离中心纵轴线。

1102

1102

0

0

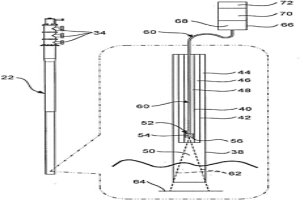

一种用于顶浸没喷射装置的温度测量设备,在该装置的反应器中进行的火法冶金操作期间,用于测量包括熔渣相的熔池的温度,包括顶浸没喷射喷枪,其具有至少一个外管和一个内管。由内管限定孔和由外管的内表面部分地限定环形通道。该设备还包括高温计器件,其至少一个传感器头部相关于顶浸没喷射喷枪地安装,并能接收从喷枪的出口端纵向穿过喷枪内的红外线能量。该传感器头部还能聚焦所接收到的红外线能量,以使得能够产生指示熔池的温度的输出信号或显示,其中喷枪的出口端部分浸没在熔池中并且该红外线能量从熔池中接收。

1355

1355

0

0

本发明公开了一种用于根据原料中Sn、Cu、Sb、Bi、Zn、As、Ni和Pb的含量由所选择原料生产粗焊料的火法冶金方法,该方法至少包括以下步骤:在炉中获得金属和炉渣的液态浴、引入还原剂和任选的能量、分离粗焊料和炉渣,以及从炉中除去液体。还公开了一种粗焊料,其包含至少9.5‑69wt%的锡和至少25wt%的铅,总共至少80wt%的锡和铅,0.08‑12wt%的铜,0.15‑7wt%的锑,0.012‑1.5wt%的铋,0.010‑1.1wt%的锌,至多3wt%的砷,至多2.8wt%的镍,至多0.7wt%的锌,至多7.5wt%的铁和至多0.5wt%的铝。可以容易地对粗焊料进行进一步的加工以适用于作为真空蒸馏的原料。

803

803

0

0

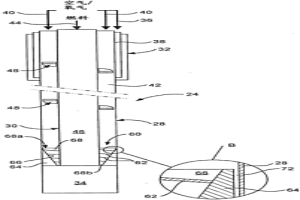

一种用于火法冶金操作(10)中顶部浸没式喷枪(TSL)喷射的喷枪(24),其中,该喷枪(24)具有至少两个基本上同心的管(28,30),在最外管(28)与紧邻管(30)之间限定出含氧气体环形通道(42)并且在最内管(30)内部限定出另一燃料通道(46);从喷枪(24)的可浸没式下出口端起,最外管(28)具有长度上的下部,借此,最外管(28)延伸超出其它管(30)的出口端,以在最外管(28)的出口端与其它管(30)的出口端之间限定出与含氧气体环形通道(42)连通的腔室(34);并且,喷枪(24)还包括气流更改装置(60),气流更改装置邻近腔室(34)设置在含氧气体环形通道(42)的下端部中,并且可用来使流入腔室(34)并且在腔室内纵向地流向喷枪(24)出口端的含氧气体产生离开最外管(28)内表面的向内流动分量,从而增强含氧气体与从燃料通道(46)流入腔室(34)的燃料的混合。

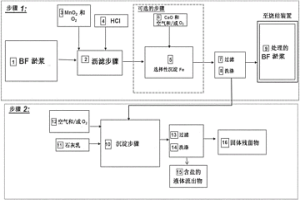

本发明涉及用于减少包含铁的起始材料中的锌和铅的量的方法,其包含以下步骤:‑在一个或多个反应器中,在大于或等于35℃的温度和0.5~3.5的pH下,通过混合所述起始材料与盐酸和包含至少5wt%二氧化锰的氧化剂,选择性的沥滤包含在所述起始材料中的Zn和Pb;‑过滤所获得的混合物从而分离固体和滤出液;‑用水洗涤所述固体,所得的固体主要包含Fe、与所述原始起始材料相比减少量的Zn和Pb;‑将步骤b)的滤出液和步骤c)的洗涤水回收,其包括在一个或多个反应器中的氯化物、溶解的Zn和Pb;‑通过与中和剂混合沉淀回收的滤出液和洗涤水中的溶解的Zn、Pb;‑过滤和洗涤步骤e)中获得的固体残留物,从而从包含至少Pb和Zn的所述固体残留物中除去氯化物。本发明还涉及处理之后获得的材料在烧结装置和鼓风炉或所有看重铁的火法冶金炉诸如电弧炉(EAF)、化铁炉、富氧竖炉、埋弧炉(SAF)、等离子体炉、转底炉中的用途。

1330

1330

0

0

电池组和电化学电池中的材料通过使用泡沫浮选技术以适合回收的形式进行分离。从转换的电池废品中除去疏松材料,如壳体,所得浆料进行泡沫浮选。泡沫浮选剂,包括起泡剂,捕收剂和/或抑制剂,用于操纵废品中材料的亲水性和疏水性。疏水材料夹带在泡沫的气泡中并流出泡沫浮选容器,同时那些亲水性的保持在容器中,从而分离电池板栅材料,而不使用火法冶金、能源密集型工艺或其他环境上不希望的工艺。

783

783

0

0

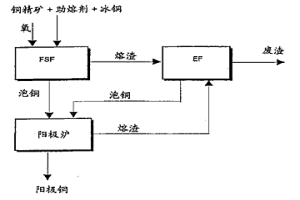

本发明涉及一种在悬浮反应器中直接从泡铜的硫化精矿火法冶金生产泡铜的方法。根据本方法,将铜硫化精矿加入悬浮反应器中,也将冷却的和精细研磨的冰铜加入其中,以结合从上述精矿中释放出来的热。

1114

1114

0

0

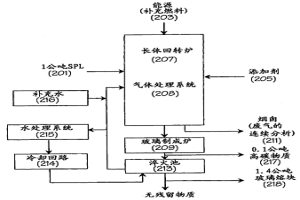

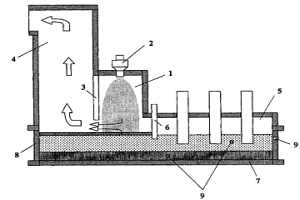

一种将来自铝制造业的废槽衬或其它有害物料转化为非晶态氟铝硅酸钠和非晶态氟铝硅酸钙的玻璃熔块以及转化为高碳物料的火法冶金方法和装置。将废槽衬、二氧化硅或硅质物料、和氧化钙源料加入到逆流回转炉的非燃烧器端。加热物料以破坏氰化物,将氟化物盐转化为氟化钙并形成均匀的液体物料。然后从所述物料中物理地分离出碳。然后使所述物料玻璃化以产生有价值的玻璃熔块和高碳物料。

1077

1077

0

0

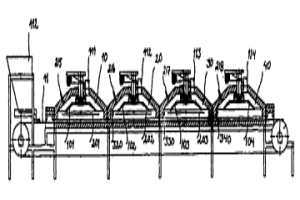

根据本发明的方法和炉能够进行阳极泥的连续处理,特别适合与在焙烧后通过湿法冶金方法处理阳极泥的方法结合。在根据本发明的方法中,含有有价值金属和硒的泥渣进行干燥、焙烧、硫酸化合冷却。该方法包括以连续操作依次进行的步骤,使得泥渣在输送机上形成泥渣层并传送到依次的干燥、焙烧、硫酸化和硫酸去除和冷却单元中进行处理。

771

771

0

0

本发明涉及一种对火法冶金生产铜的工艺过程中得到的含砷的氧化物副产品——例如粉尘等——进行再处理的方法,以使其砷含量降低到可使各副产品能够在该工艺过程中被进一步处理的水平,而铜和其它有价值的金属则依然留在各副产品中。该方法的特征在于:氧化物副产品在670℃到770℃的温度、于流化床反应器中,在可使副产品中所含的砷气化而转移到存在于床层的气相中的还原条件下进行处理。该气体然后针对砷以适宜的方式进行净化,而处理后的产品则返回熔炼工艺过程中适宜的点,以回收其中所含的金属。

1165

1165

0

0

本发明涉及一种用于处理包含铁酸锌和非铁金属的残余物的方法,所述非铁金属选自由铅(PB)、银(AG)、铟(IN)、锗(GE)和镓(GA)或者其氧化物和硫酸盐形式的混合物组成的组,该方法包括以下步骤:在高温下在氧化介质中焙烧残余物,以获得脱硫残余物;在还原介质中对脱硫残余物的渗碳还原/熔炼;液相提取渗碳的生铁和炉渣;蒸汽相提取非铁金属,然后在固态形式下对其进行氧化和回收。

1162

1162

0

0

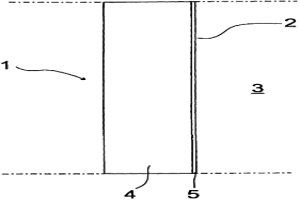

本实用新型涉及一种用于火法冶金炉例如闪速熔炼炉或闪速吹炼炉的冷却元件。该冷却元件(1)具有与冶金炉内部接触的受火面(2)。该冷却元件包括含铜基础元件(4)和至少部分覆盖基础元件(4)的涂层(5)。涂层(4)形成了冷却元件(1)的受火面(2)。通过激光涂覆工艺例如激光淀积来至少部分施加涂层(5),并且涂层(5)含有Ni基合金。通过激光淀积该涂层来获得良好的冶金结合,从而改善了铜基础元件和涂层之间的热传递,最小化冷却元件的表面温度,同时使铜基础元件和涂层之间的热膨胀差最小。

在硅酸锌浓缩物中去除有机和无机的总碳的方法,及在生产锌工艺中具有净化水和镁的附加效应。该发明涉及去除硅酸锌浓缩物中含有的碳酸盐和有机物的有机和无机总炭。由于它充分利用了浮选浓缩物的中和能力,所以该方法有二个附加的优点:高效除去在生产锌的电解过程中有害的镁元素,和完全净化在湿法冶金的锌过程中引起在金属生产工艺中稀释的过量水的能力。 该方法包括如下步骤:用二次溶液在高压釜中直接处理硅酸锌浓缩物,不需焙烧(600-900℃)或焙烧研磨阶段,从浓缩物浮选和富集过程得到的颗粒度足够用于高温和高压反应。

1137

1137

0

0

本发明涉及非铁冶金,主要涉及处理含铅材料的方法。本发明的任务是增加至粗铅的铅回收率和工艺的比容量,同时降低能量载体的比消耗。本发明的方法包括进料制备和干燥、在氧气氛中以悬浮状态进行进料的焙烧-熔炼,产生氧化物熔体和粉尘与焙烧-熔炼气体的混合物;在熔体过滤通过碳还原剂的受热颗粒层时该熔体被还原,产生金属铅、含锌的氧化物熔体和气体。进料经历造粒和分级,并且向焙烧-熔炼阶段供应干进料的分离部分,该分离部分质量不小于90%由粒径为0.01-0.10MM的颗粒组成。因而,在进料的制备阶段中,进料中的游离水分含量达到8-16%,并且使用在干质量中的总碳含量为大约49至大约80%并且挥发物为大约11至大约27%的煤作为碳还原剂。

788

788

0

0

本发明提供一种具有再结晶立方结构, 由成分为Nia(Mob, Wc)dMe的Ni合金组成的材料, 其中M为除了Ni、Mo或W以外的1种或多种金属, 并且a=100-(d+e), (d+e)≤50, b=0-12, c=0-12, d=(b+c)=0.01-12, e=0-49.9, 均是原子%; 并选择性地含有由生产过程带来的少量夹杂物。首先通过火法冶金或粉末冶金或力学冶金生产上述成分的合金, 随后通过热加工和高比率的冷变形加工成带。合金镍带在还原性或非氧化性气氛下进行再结晶退火。本发明的材料比工业纯镍具有更高强度和热稳定的立方结构, 可用作带有显微结构高度定向的物理化学涂层的基材, 例如高温超导体或磁蕊箔。

1080

1080

0

0

本发明涉及一种用于高温冶金炉、比如用于闪速熔炼炉或者用于闪速吹炼炉或者用于悬浮熔炼炉的冷却元件。本发明还涉及一种制造用于高温冶金炉、比如用于闪速熔炼炉或者用于闪速吹炼炉或者用于悬浮熔炼炉的冷却元件的方法。冷却元件(1)具有要与冶金炉的内部接触的防火表面(2)。冷却元件包括包含有铜的基底元件(4)以及至少部分地覆盖基底元件(4)的涂层(5)。涂层(5)形成冷却元件(1)的防火表面(2)。至少部分地通过比如激光淀积的激光涂覆工艺施加涂层(5),并且涂层(5)包含Ni基合金。

860

860

0

0

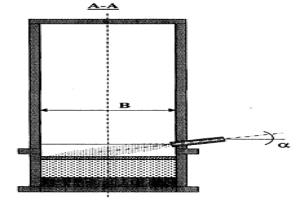

加工粉状含铅和锌的原材料的装置,该装置涉及非铁冶金,主要涉及加工可能包含铜和贵金属的粉状含铅和锌的原材料的设备。本发明的目的是同时增加至粗铅的铅直接回收和装置的比容量。加工粉状含铅和锌的原材料的装置包括:具有燃烧室的矩形横截面的竖直熔炼室、气体冷却器管身、具有将所述熔炼室与气体冷却器管身隔开的水冷铜元件的隔板墙、由所述具有水冷铜元件的隔板墙与熔炼室隔开的电炉、夹套输送带、使熔炼产物流出的设备、炉膛。可以在将气体冷却器管身与熔炼室隔开的隔板下边缘水平处安装不超过两个风口,该风口与水平面成一定角度向炉膛倾斜(图1)。在安装两个风口的情况下,将它们设置在气体冷却器管身的每个相对侧壁上并相对于该气体冷却器管身的轴向横截面呈镜面状移位,其与气体冷却器管身的内部长度的比例达到0.25-0.30。

1159

1159

0

0

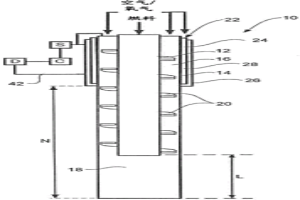

一种喷枪(10),所述喷枪通过顶部浸没喷枪(TSL)喷射用来进行火法冶金操作,其中所述喷枪(10)具有基本上同心的至少内管(12)和外管(14)。内管(12)的下出口被设置在火法冶金操作所需的相对于外管(14)的下出口端部的一定水平。喷枪(10)还包括罩壳(22),外管(14)穿过该罩壳延伸并且该罩壳安装在外管(14)的上部上并且沿外管(14)的上部延伸,从而与外管(14)限定通道(28),气体能够沿该通道被供应以便流向外管(14)的出口端部以便在喷枪(10)外部排出。罩壳(22)可相对于外管(14)纵向调节以实现罩壳(22)的出口端部和外管(14)的出口端部之间的纵向间隔的基本上维持或变化。

1034

1034

0

0

本发明涉及在用于金属制造的火法冶金反应器结构中使用的冷却元件(1),该冷却元件包括主要由铜制成的壳体元件(2),该壳体元件具有用于冷却介质循环的通道系统,该通道系统由主要由铜制成的管(3)组成;在形成通道系统的管(3)的外表面上设有涂层(7,A),该涂层的熔点比壳体元件(2)和管(3,B)的材料的熔点低。本发明还涉及一种制造该冷却元件的方法。

733

733

0

0

本发明涉及制粒进料,其包含铬铁矿矿石、至少一种镍盐、和作为唯一的含碳材料和唯一的还原剂的碳化硅。本发明还涉及用于制造该制粒进料的方法,其包括提供铬铁矿、至少一种镍盐和碳化硅以及混合铬铁矿、至少一种镍盐和碳化硅的步骤。本发明还涉及该制粒进料作为用于制造烧结进料的起始材料的用途。本发明还涉及粒料形式的包含该制粒进料的烧结进料。本发明还涉及包含该烧结进料的烧结粒料。本发明还涉及用于制造该烧结粒料的方法。本发明还涉及该烧结粒料作为熔炼进料的组分的用途。本发明还涉及包含该烧结粒料的熔炼进料。本发明还涉及用于制造铬铁合金的方法。本发明还涉及可通过本方法获得的铬铁合金。

1136

1136

0

0

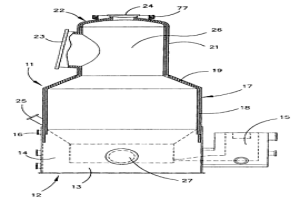

一种冶金容器,其具有一个圆柱状上端部(21)和安装于圆柱状上端部(21)的顶端的顶部(22)以构成围绕中心开口(24)的容器的顶盖,通过该中心开口(24)伸出用于向容器注入气体的气体喷枪。顶部(22)由两个圆顶部件组成,包括一个焊接在容器顶部(21)上的外部环形板(71)和一个可拆卸地固定在外部环形板(71)上的内部环形板(72),两板形成内凹的曲面以便一起形成连续的圆顶形顶部(22)。两个环形板(71,72)通过夹紧螺栓(79)固定在一起,该夹紧螺栓(79)延伸穿过形成在从环形板(71,72)直立的环形法兰上的外翻法兰(76,77)。松开螺栓(79)时,内部环形板(72)被拆卸以提供进出容器内部的进出通道。

916

916

0

0

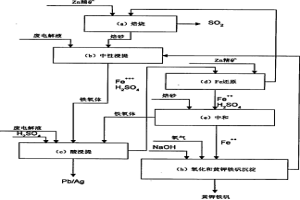

使锌精矿经历以下阶段:a.焙烧所述锌精矿的至少一部分。b.中性浸提,其中氧化锌溶解。c.酸浸提,其中浸提出铁酸锌。d.借助于添加锌精矿将溶液中所含的Fe+++还原为Fe++。e.用焙砂中和所述溶液的酸性。h.借助于注入氧气或者富氧空气并且添加碱或者碱性盐来将铁氧化并且使不含污染固体的黄钾铁矾沉淀。另外,在所述中和阶段(e)之后,有可能并入将残余物再浸提以使砷和类同杂质沉淀的阶段(f)和置换Cu的阶段(g),并且在阶段(c)之后,有可能并入将铁还原并且直接浸提的阶段(i)。

中冶有色为您提供最新的其他有色金属理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年07月09日 ~ 11日

2025年07月09日 ~ 11日  2025年07月11日 ~ 13日

2025年07月11日 ~ 13日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月17日 ~ 19日

2025年07月17日 ~ 19日